石油化工企业反渗透浓水催化氧化处理研究

高 峰,马 欣,赵 锐,曹晓磊

(中国石油化工股份有限公司石油化工科学研究院,北京 100083)

石油化工企业污水排放量大,污水的重复利用对企业的可持续发展至关重要。目前大多数石化企业的污水处理场通常分为含油和含盐两个系列。对于含油系列的外排废水,因其主要污染物指标一般情况下能够满足循环水补水的要求,因此,通常经过简单的过滤和杀菌处理后就可以直接回用到循环水系统。对于含盐系列的外排废水,因其盐含量不满足循环水回用的要求,因此,部分企业采用以反渗透工艺为核心的双膜脱盐技术将污水深度处理后再回用循环水系统,或者是作为化学水系统的进水。但在反渗透工艺用于石化污水回用的过程中会产生占原水水量20%~50%的反渗透浓水,通常该类浓水的其他水质指标都能满足石油炼制工业污染物排放标准(GB 31570—2015)的要求,但浓水的COD通常高于60 mg/L的标准,需要处理后才能达标排放。

由于反渗透进水是经过了生化处理后的污水,反渗透浓水中的有机物很难再直接通过生化的方法来去除,而且浓水中的悬浮物和油含量都较少,采用常规的气浮、絮凝和过滤等方法处理也基本没有效果。目前部分企业采用臭氧催化氧化+BAF的工艺处理反渗透浓水,但该处理方法在实际运行过程中存在系统容易结垢和臭氧催化剂容易失活等缺陷,使得装置无法长期稳定高效运行。同时,由于臭氧的投加量较高,虽然设置了臭氧尾气破坏器,但是,装置现场依旧有较大的臭氧气味,存在危害人体健康和破坏环境的隐患。

以类芬顿氧化技术为代表的催化氧化技术,既能去除水中的难生物降解有机物[1-3],又具有设备简单、操作方便、反应速度快和效率高等特点,在低B/C(废水的可生化性)废水处理中具有较大的优势[4-7]。本研究采用催化氧化技术处理石油化工企业难生化降解的反渗透浓水,考察有机物的去除效果和可生化性的改善效果,探索催化氧化反应的影响因素,为催化氧化处理石化反渗透浓水的工业应用提供帮助。

1 试验部分

1.1 主要试剂和仪器

主要试剂:催化氧化催化剂;臭氧催化氧化催化剂;质量分数为27.5%的双氧水;质量分数为30%的氢氧化钠溶液;酸与水体积比1∶3的硫酸。

主要仪器:磁力搅拌器;便携式pH计;臭氧发生器;CTL-12型COD快速测定仪; BOD测定系统。

1.2 试验方法

1.2.1 催化氧化试验方法

把400 mL反渗透浓水倒入500 mL烧杯中,加硫酸调节到一定的pH值,先后加入不同量的催化剂和H2O2,在磁力搅拌器上搅拌反应一定时间后,加氢氧化钠溶液将浓水调节到中性,待静置一定时间后取上清液进行水质指标分析。

1.2.2 臭氧催化氧化试验方法

采用固定床反应器流程见图1。反应区高度35 cm,反应区体积440 mL,催化剂装填质量为136 g,空气进气,臭氧质量浓度为0.2 mg/L,进气体积流量为2 L/min。废水用蠕动泵控制流量后由反应器底部进入反应器,臭氧气体用陶瓷曝气头从反应栓底部通入,尾气通入装有碘化钾溶液的吸收瓶中,通过调节进水流量调节停留时间,对进出水取样进行水质指标分析。

图1 臭氧催化氧化流程

1.3 指标测定方法

COD测定:采用CTL-12型COD速测仪。

pH值测定:采用便携式pH计。

BOD(生化需氧量)测定:采用OXiTopBOD测定系统。

电导率测定:采用便携式电导率仪。

金属离子测定:采用ICP法。

阴离子测定:采用离子色谱法。

2 试验结果与讨论

2.1 废水水质

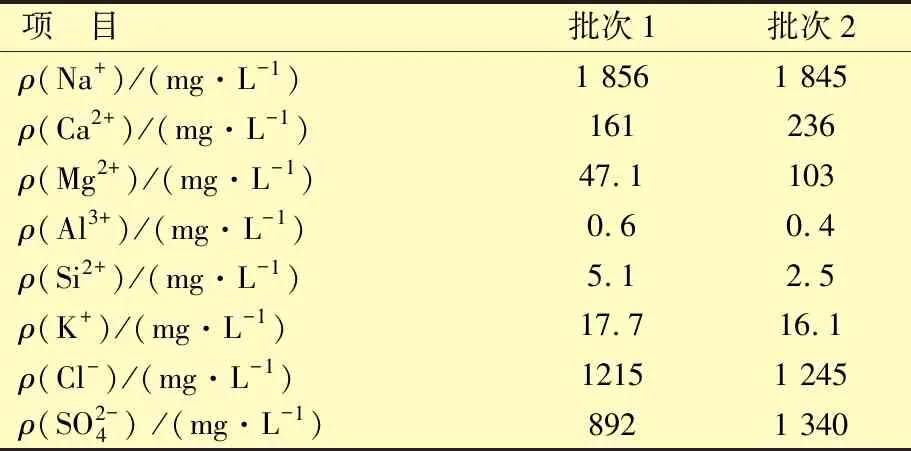

试验采用的水样为山东某炼化企业反渗透装置产生的浓水,浓水的常规水质指标见表1,浓水中各种离子的质量浓度见表2。

表1 反渗透浓水的常规水质指标

从表1可以看出,反渗透浓水的COD超过120 mg/L,远高于GB 31570的COD≤60 mg/L排放要求,衡量废水可生化性的B/C接近0,说明浓水的可生化性很差,难于生化降解。此外,反渗透浓水基本呈弱碱性,pH值接近8.5,浓水的盐含量较高,电导率接近8 000 μS/cm。

表2 反渗透浓水中的离子质量浓度

从表2可以看出,反渗透浓水中的钠离子、氯离子和硫酸根的质量浓度较高,尤其是氯离子质量浓度超过了1 200 mg/L。废水中的盐主要是氯化钠和硫酸钠,同时废水中的钙离子质量浓度也较高,平均为199 mg/L,折合成硬度(以碳酸钙计)为498 mg/L,属于中高硬度的污水。

从反渗透浓水的水质可以看出,反渗透浓水具有盐含量高、氯离子质量浓度高、硬度高、COD较高和可生化性差的特性。由于浓水可生化性差,难以直接采用常规生化法处理,而废水的硬度高,会对臭氧氧化工艺和BAF工艺中的固定填料造成结垢的影响。

2.2 初始 pH值对COD去除率的影响

投加双氧水的质量浓度为30 mg/L,在催化氧化的反应时间为1 h、静置沉淀时间为2 h的条件下,改变反渗透浓水的初始pH值,废水COD去除率的变化见表3。

表3 初始pH值对反应的影响

从表3可以看出,当浓水的pH值为碱性时,COD的去除率为0,催化氧化没有处理效果。当pH值为酸性时,随着初始pH值从6减少到3,废水的COD去除率的趋势是先增大后减少,当初始pH值为4时,COD的去除率达到最高34.3%。

这是因为催化氧化技术的原理在于氧化剂在催化剂的催化作用下,在反应中产生氧化性极强的自由基(一般为·OH);再通过·OH等与大分子难降解的有机物之间进行一系列的反应如:断键、电子转移、加合、取代等,使水体中难降解的大分子有机物被氧化分解成为小分子的、易于生物降解的物质,甚至直接降解成为H2O和CO2,接近完全降解。催化氧化技术可能的自由基产生机理如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

当pH值较高时,一方面从(1)可以看出,OH-的存在会抑制·OH的产生,·OH的减少影响了氧化去除COD的效果;另一方面,在反应过程中 M2+和M3+会与OH-结合以M(OH)2或M(OH)3的形式沉淀下来从而降低了催化剂的量,影响了COD的去除效果。

当pH值较低时,从(4)可以看出,一方面H+会抑制HO2·的产生,从而影响了反应效果,另一方面,H+会抑制M3+转化为M2+,导致了M2+的减少从而影响了COD去除的效果。

2.3 H2O2/M2+对COD去除效果的影响

在投加双氧水的质量浓度为30 mg/L,初始pH值为4,反应时间为1 h,静置沉淀时间为2 h的条件下,双氧水/催化剂离子的质量浓度比对浓水COD去除率的影响见表4。从表4可以看出随着H2O2/M2+的减小,也就是M2+投加量的不断增大,废水的COD去除率也不断提高;当H2O2/M2+为1∶1时,COD去除率达到最大值34.3%;再增加M2+的质量浓度后COD去除率会减少。这是因为随着M2+质量浓度的不断增加,从式(1)可以看出M2+催化H2O2分解生成羟基自由基·OH的量也相应增加,从而提高了COD的去除效果;但当M2+的质量浓度过高时,从式(3)可以看出过量的M2+会与·OH反应生成M3+和OH-,·OH量的减少和M3+与OH-的增加均会影响COD的去除效果。

表4 H2O2/M2+对反应的影响

2.4 H2O2浓度对COD去除效果的影响

在双氧水/催化剂离子的质量浓度比为1∶1时,初始pH值为4,催化氧化反应时间为1 h,静置沉淀时间为2 h的条件下,H2O2投加质量浓度对浓水COD去除率的影响见图2。

从图2可以看出,随着H2O2质量浓度的增加,废水的COD去除率不断增大。这是因为氧化剂是自由基产生的来源,H2O2浓度的增加必然产生了更多的·OH,因而有更高的COD去除率。但随着H2O2浓度的增加, COD的降解效率增幅减慢,尤其是H2O2质量浓度超过120 mg/L时,COD去除率的提升并不显著。可能的原因见自由基产生机理反应式(5),(6),(7)。当H2O2浓度过高时,部分·OH与过量的H2O2反应生成了H2O和HO2·,HO2·又分解为·O2和H+,·O2与H2O2又生成了·OH,可见H2O2浓度高时,过量的H2O2在反应中消耗·OH从而使COD去除率增幅降低。当H2O2质量浓度超过120 mg/L时,处理后的反渗透浓水的COD<50 mg/L,满足COD≤60 mg/L的排放要求。

图2 H2O2浓度对反应的影响

2.5 反应时间对COD去除效果的影响

在双氧水/催化剂离子的质量浓度比为1∶1时,初始pH值为4,双氧水的质量浓度为120 mg/L,静置沉淀时间为2 h的条件下,改变催化氧化的反应时间,COD去除效果的试验结果见图3。

从图3可以看出,随着反应时间的增加,废水的COD 去除率是逐渐增大的,但当反应时间超过1 h后,继续增加反应时间,废水的COD 去除率不再增加。这是因为催化反应处理有机物的实质是自由基尤其是·OH氧化分解有机物的过程, 催化氧化反应处理有机物的反应时间决定于·OH的产生速率以及·OH氧化降解有机物的反应速率,当反应时间满足·OH的产生以及有机物的降解反应时间后,再增加反应时间反应效果就不显著了。

2.6 催化氧化反应改善B/C的效果

在不同的反应条件下,催化氧化对石油化工企业反渗透浓水可生化性的改善效果见表5。

从表5可以看出,采用催化氧化可以显著提高反渗透浓水的B/C,废水的B/C从反应前的小于0.1,可以提高到反应后的0.25以上,在较佳的反应条件下,还可以提高到0.35以上;催化氧化后的废水可以继续采用生化的方法进一步降低废水的COD,满足未来的提标要求。

催化氧化反应前后的反渗透水中有机污染物的相对分子量分布比较见图4。由图4可以看出,经催化氧化反应后,浓水中相对分子量大于104的有机物由21%降低到了5%,而相对分子量小于103的有机物由65%增加到81%,表明催化氧化可以将废水中的大分子有机物氧化为小分子的有机物。而通常废水中的大分子有机物难于生化降解,而小分子有机物易于生化降解。因此催化氧化能够提高废水的B/C。

图4 反应前后废水COD的相对分子量分布

2.7 催化氧化与臭氧催化氧化的比较

催化氧化和臭氧催化氧化处理效果的比较见表6。从表6可以看出,在氧化剂投加量相近的情况下,催化氧化处理反渗透浓水有着更高的COD去除率,比臭氧催化氧化处理反渗透浓水的COD去除率提高了25%,改善废水可生化性的效果也好于臭氧催化氧化,处理后的出水比臭氧催化氧化处理后的出水B/C高了约17%。

表6 催化氧化与臭氧催化氧化处理效果

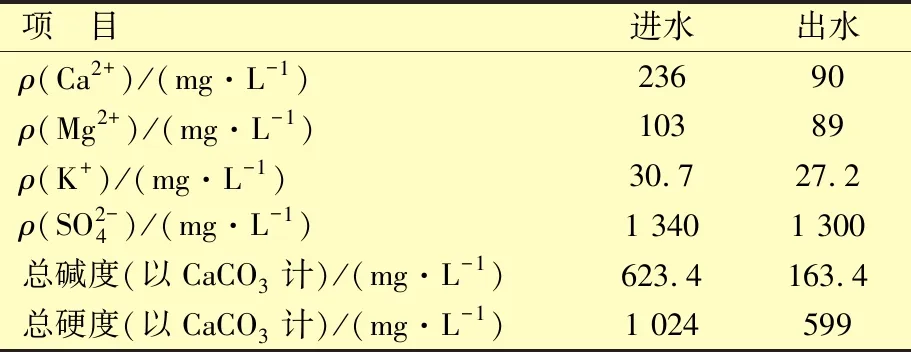

臭氧催化氧化反应前后各种离子质量浓度、硬度和碱度的变化见表7。从表7可以看出,臭氧催化氧化反应前后,废水中的Ca2+质量浓度降低61.9%,Mg2+质量浓度降低13.6%,总硬度降低41.5%,总碱度降低73.8%,钾离子和硫酸根也有不同程度的降低。此外,重复使用催化剂发现处理效果逐渐变差。综合以上分析可以推测,在臭氧催化氧化反渗透浓水过程中,废水中的无机离子逐渐在催化剂表面沉积,从而覆盖催化剂活性位,导致催化剂催化能力下降,即高盐含量导致催化剂催化能力下降、催化剂寿命变短。而催化氧化过程中使用的是均相催化剂,不存在臭氧催化氧化处理反渗透浓水过程中存在的催化剂失活问题。

表7 臭氧催化氧化反应前后水质参数

3 结 论

(1)采用催化氧化技术,可将反渗透浓水的COD降低50%以上,使处理后的废水COD小于60 mg/L,满足达标排放的水质要求。

(2)采用催化氧化法处理废水较佳的试验条件是:废水初始pH值为4, 双氧水质量浓度为120 mg/L, 双氧水/催化剂离子的质量浓度比为 1∶1,反应时间1 h。

(3)采用催化氧化技术处理反渗透浓水可以显著提高废水的可生化性,废水的B/C可以由处理前的小于0.1提高到0.25以上,较佳的反应条件下,可以提高到0.35以上。

(4)在氧化剂投加浓度相近的条件下,催化氧化处理反渗透浓水无论是对有机物的去除还是对可生化性的改善均优于臭氧催化氧化,且不存在臭氧催化氧化处理反渗透浓水过程中存在的催化剂失活问题。