红河油田二氧化碳驱地面集输管线腐蚀规律研究*

刘学全

(中石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

红河油田长8油藏平均渗透率0.4×10-3μm2,平均孔隙度10.8%,平均孔隙半径33.09 μm,喉道半径0.31 μm,属于典型的致密特低渗油藏。2010年以来,红河油田在长8油藏开展了水平井先导试验,水平井分段压裂投用也获得了高产。随着水平井生产周期的延长,表现出地层能量严重不足、产量递减快的问题,部分水平井自然递减超过70%。因此,必须找到有效补充能量的方法,以提高采收率。

特低渗油藏采用CO2驱油能量补充,其效果远好于水、氮气、空气及甲烷等驱替介质,然而,CO2属于酸性气体,溶于水中会生成碳酸,在适宜的温度及压力条件下对地面管线、油套管等将造成不同程度的腐蚀,腐蚀后地面管线会产生点蚀甚至穿孔[1-3]。通过开展地面管线腐蚀测试研究,掌握不同工况条件下的腐蚀规律,从而设计安全、实用、经济的防腐工艺,为鄂尔多斯盆地致密低渗油气藏注气配套工艺提供技术支持。

1 CO2驱腐蚀机理及影响因素

CO2在水中溶解之后会促进钢铁发生电化学腐蚀,按介质温度的差异将腐蚀分为三类:类型Ⅰ为低温区,主要发生金属的活性溶解,对于碳钢来说主要是全面腐蚀,但是对于含铬钢则形成腐蚀产物膜;类型Ⅱ为中温区,由于腐蚀产物在两种金属表面分布得不均匀,主要发生点蚀等局部腐蚀;类型Ⅲ为高温区,腐蚀产物可以较好地覆盖在两种金属表面,从而起到抑制腐蚀的作用[4-5]。

1.1 全面腐蚀机理

钢铁中的CO2腐蚀机理比较复杂,影响因素众多,目前国内外对于CO2腐蚀过程中的阴阳极反应还存在一些争议。

一般认为CO2腐蚀机理总反应式为:

(1)

1.1.1 阳极反应

阳极反应认识分歧主要产生于对CO2腐蚀的中间产物了解较少。

1.1.2 阴极反应

(2)

1.2 局部腐蚀机理

二氧化碳的腐蚀往往由局部腐蚀引起的,而对于局部腐蚀的机理仍然缺少深入的研究。总体来讲,不同覆盖度的区域之间会形成具有很强的自催化特性的腐蚀电偶或是闭塞电池,二氧化碳的局部腐蚀就是这种腐蚀电偶作用下的结果,这一机理可以很好地解释电化学反应在腐蚀发生和扩展过程中起到的作用。

1.3 影响二氧化碳驱腐蚀的主控因素

二氧化碳腐蚀的影响因素很多,总体概括可以分为三大类:

第一类是环境因素。包括介质温度(T)、二氧化碳分压(PCO2)、介质的化学特性、流速及流动状态、几何因素、介质的pH值、金属表面膜与表面垢层性质以及外加载荷等。

第三类是材料因素。包括材料种类、材料中合金元素Cr,C,Ni,Si,Mo,Cu,Co等的含量、钢材的热处理状态(即钢材的显微组织)等。

另外还有一些其他因素。比如即使是同一口井,也存在着由施工或阴阳极保护电流泄漏而引起的杂散电流腐蚀、由焊接引起的焊缝腐蚀、由材质电位不同引起的管材电偶腐蚀。

索尼在Photokina上没有发布任何新相机,但是FE 24mm f/1.4 GM定焦镜头的出现不仅进一步加强了G大师(G Master)系列专业镜头的产品竞争力,也使得索尼的E卡口全画幅无反系统更加完善。这支镜头采用了两片XA(超级非球面镜)镜片、物理光圈环(可在有/无级调整之间切换)。

2 试验条件

2.1 试验材质

试验材质为目前地面集输管线常用材质,选择13Cr钢、316L钢、高压玻璃钢三种材料开展不同工况下的腐蚀规律研究。

2.2 试验温度

在模拟试验中,测试在30 ℃,40 ℃,60 ℃不同钢的腐蚀速率,明确温度对钢材腐蚀的影响。

2.3 试验压力

测试在不同分压下钢材腐蚀速率,明确注入压力对不同钢材的腐蚀规律。

2.4 试验介质

根据红河油田地层水水样分析结果,选用纯NaCl,KCl,NaHCO3,CaCl2,MgCl2·6H2O 配制模拟地层水作为腐蚀介质。

3 试验装置及方法

3.1 试验装置

试验装置采用高压起伏管路模拟试验装置,试片若干、真空干燥器、超声波清洗机、大小烧杯、水浴加热器、高精度电子天平等部分组成。

3.2 试验气体及其他药品

试验所用气体为高纯氮气(体积分数超过99.999%),高纯氮气用来去除试验管路、反应仪器以及腐蚀介质中的氧气。

试验所用药品种类主要包括:氯化钠(质量分数超过99.5%)、无水乙醇(质量分数超过99.7%)、有机酸(质量分数为36%~38%)、六次甲基四胺(质量分数超过99.0%)等。

3.3 腐蚀速率的计算方法

(3)

式中:Rcorr为腐蚀速率,mm/a;m0为试样原始质量,g;mt为试样试验后质量,g;A为试样总表面积,cm2;ρ为试样材质密度,g/cm3;t为测试时间,h。

4 结果与讨论

4.1 不同温度对腐蚀的影响评价

表1至表3为在30 ℃,40 ℃,60 ℃不同温度下,三种管材13Cr钢、316L钢和高压玻璃钢的腐蚀速率试验数据。

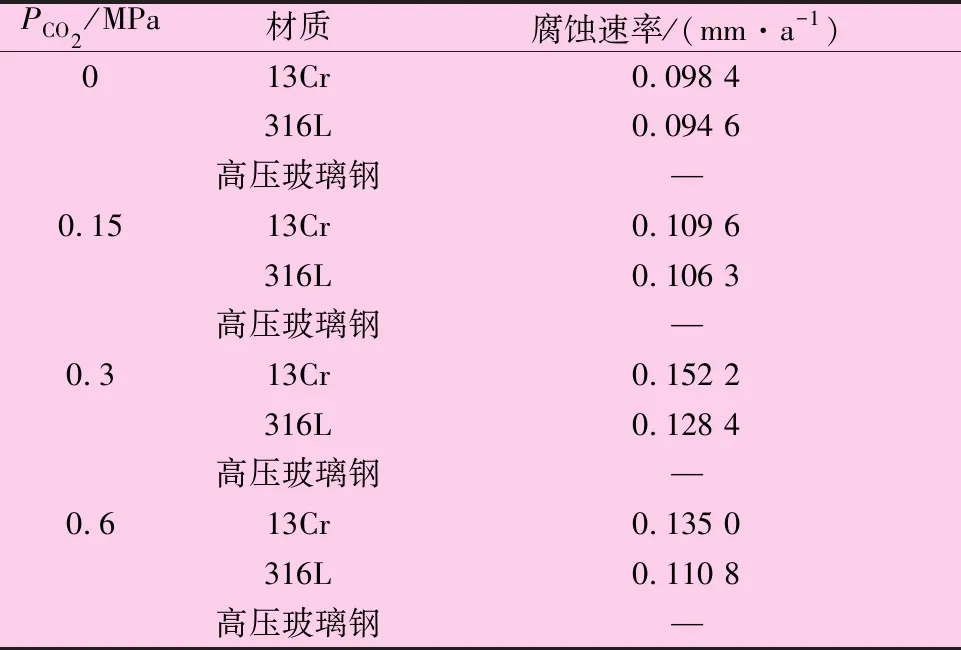

表1 30 ℃CO2分压不同时挂片腐蚀速率

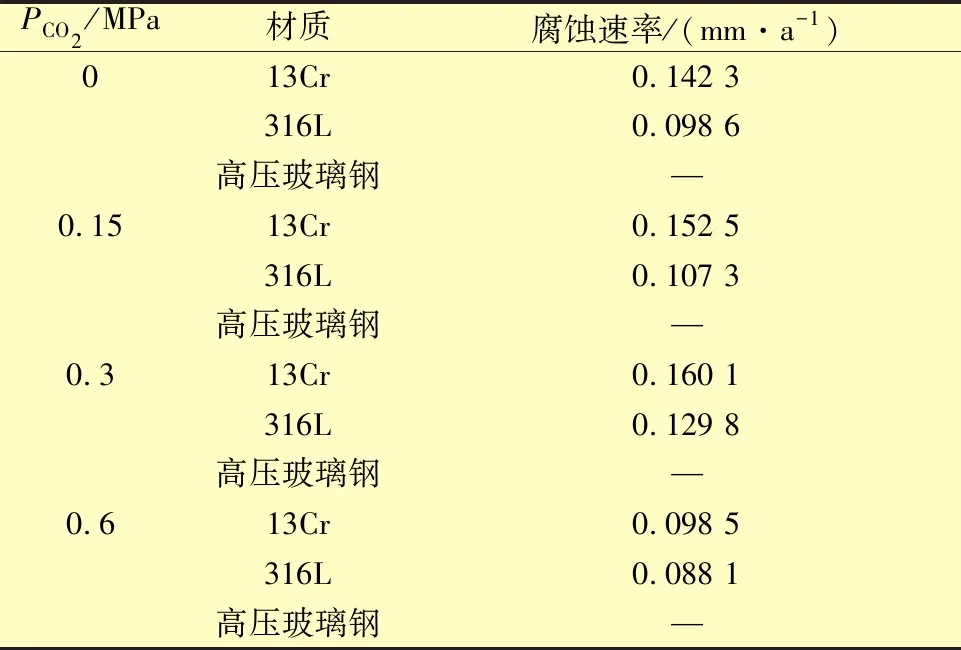

由表1至表3数据可知,随着测试温度的升高, 三种管材腐蚀速率逐渐减少,呈现出以下规律: 13Cr钢>316L钢>高压玻璃钢。

4.2 不同压力对腐蚀的影响评价

表4和表5为CO2总压分别为0.3 MPa和0.5 MPa不同分压条件下,三种管材13Cr钢、316L钢、高压玻璃钢的腐蚀试验数据。

表2 40 ℃CO2分压不同时挂片腐蚀速率

表3 60 ℃CO2分压不同时挂片腐蚀速率

表4 CO2总压为0.3 MPa时挂片腐蚀速率

表5 CO2总压为0.5 MPa时挂片腐蚀速率

由表4至表5数据可知,在总压一定的情况下,随着CO2分压升高三种管材13Cr钢、316L钢、高压玻璃钢的腐蚀速率没有明显的变化。

4.3 腐蚀形貌表征

以管材13Cr作为试片,采用聚焦显微技术观察温度分别为30 ℃,40 ℃,60 ℃时试片表面腐蚀现象,见图1。

图1 腐蚀形貌随温度变化

由图1可以看出,在温度为30 ℃,40 ℃时腐蚀挂片表面出现明显的均匀腐蚀,腐蚀挂片表面腐蚀点分布均匀,腐蚀深度分别为21 μm和23 μm;当温度升高到60 ℃时,腐蚀挂片表面出现明显的点腐蚀,且点蚀坑的深度达到50 μm,由此可以判定为严重的点蚀,此处的点蚀坑极易进一步发展,造成管壁穿孔。

5 结 论

(1)腐蚀规律研究表明,温度对CO2腐蚀速率影响较大,随着温度的升高腐蚀速率增大,在试验条件下三种材料的耐蚀性排序为:高压玻璃钢>316L钢>13Cr钢。

(2)三种管材在总压一定的情况下,腐蚀速率随着CO2分压的增大没有明显的变化。

(3)研究结果表明,玻璃钢腐蚀速率最低,地面集输管线推荐采用高压玻璃钢管道。