某通用式燃油泵性能检测试验台设计

杨圣华,徐 凯,周 玲,王雯雯

(航空工业洪都,江西 南昌,330024)

0 引言

设计的通用试验台(以下简称试验台)一方面能够根据不同的检测需求,在其技术指标范围内,建立起各类燃油泵工作时的仿真环境,包括工作高度、温度、液位、流量等工作条件;另一方面能够在已建立起来的工作条件下,完成对各类燃油泵的性能参数测试、计算和验证,以检查性能结果是否符合预期,并发现可能存在的产品问题。

1 方案设计

1.1 确定技术指标

考虑到一定的通用性,设计该试验台的技术指标为:

1)实现对被测燃油泵输出流量在1000~56000L/h 范围内自动调节功能。

2)可提供0~15.5km 高度气压的工作环境模拟条件。

3)实现对工作介质航空煤油10min 从30℃加热至100℃的加温控制能力。

4)能够模拟被测燃油泵入口液位高度-400~600mm 范围内自动控制功能。

5)能够对被测燃油泵工作时的参数,包括工作时飞行高度、输出流量、入口液位、工作介质温度进行计算机采集、存储和处理,并完成电气控制、监视和告警等功能。

1.2 建设方案

1.2.1 系统原理设计

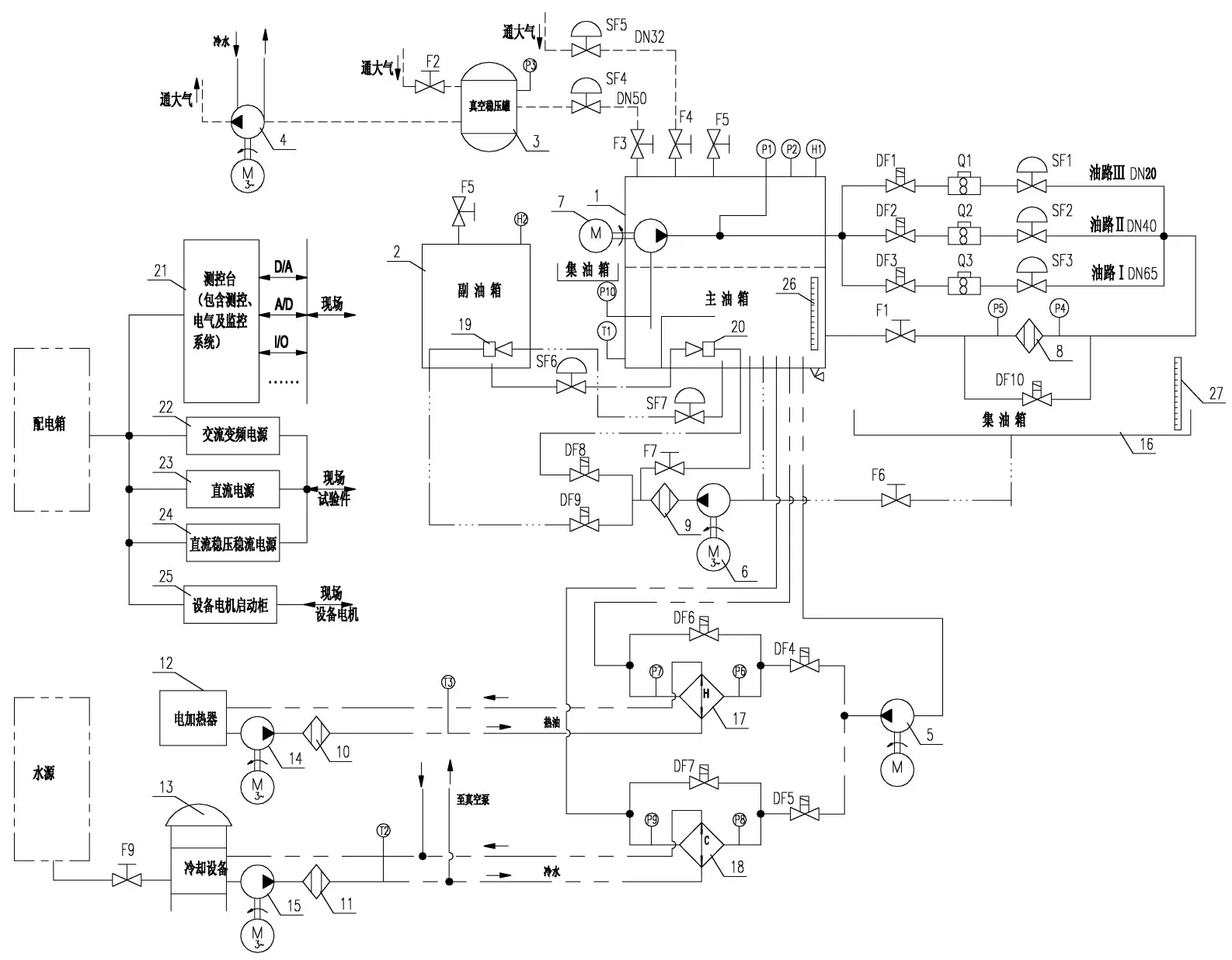

按照上述设计要求,研制的通用试验台原理图见图1,图中所注符号说明见表1。

表1 图1 中符号或序号含义

图1 燃油离心泵性能检测综合试验台系统原理图

试验台的组成主要包括:主、副油箱,流量模拟管路系统,高度模拟系统,温度模拟系统,液位高度控制系统,测控、电气及监控系统。

试验台中主油箱“1” 提供被测燃油泵的安装平台,设计有通用安装接口;副油箱“2”作为主油箱的航空煤油(以下简称燃油)转存油箱,实现在对液位高度进行自动控制时的燃油转换输送和主油箱空闲、维修、清洗阶段的燃油转存油箱。

流量模拟管路系统通过设置并联的三段管路:油路Ⅰ,油路Ⅱ,油路Ⅲ分段实现被测燃油泵输出流量在1000~56000L/h 范围内的模拟调节。此类调节是依据输入的流量值与现场测量值的差值并依据PID 控制原理通过控制电动调节阀SF1~SF3 的阀芯开度实现调节该油路通过的燃油流量。

高度模拟系统包括:水环式真空泵“4”作为真空抽气源,两个电动调节阀“SF4”、“SF5”作为真空度数值的调节机构,真空稳压罐“3”为现场油箱进行气路稳压。以上各部分均在测控系统“21”的控制下实现对主油箱内真空度的控制,从而在0~15.5km 高度范围内,实现被测燃油泵工作时所处环境高度的模拟。

燃油温度模拟系统包括:热交换泵“5”、交换器“17”(加热用)、交换器“18”(冷却用)、电加热器“12”、循环式冷却设备“13”,热油泵“14”、冷水泵“15”、实现对燃油的加热和冷却,以满足对试验介质温度的模拟要求。

液位高度控制系统主要包括:抽油泵“6”、液位控制调节电动调节阀“SF6”、“SF7”、液位控制转输引射泵“19”、“20”,能够实现对主油箱内的液位高度控制、燃油主副油箱转输、燃油过滤、余油收集功能。

测控系统完成对现场数据的采集和对现场模拟量控制;电气及监控系统完成对现场开关量的控制以及对现场设备的工作进行监控和处理。

1.2.2 系统原理说明

试验前,确保副油箱“2”内燃油的储存量,进行现场各部位检查后,启动测控系统和电气及监控系统“21”,对现场采集的各信号参数进行零点检查。将被测燃油泵安装在主油箱上后,在测控系统计算机软件界面上输入需要加入的主油箱液位值和加油速度,打开液位控制电磁阀“DF8”,“DF9”,启动抽油泵“6”,并在测控系统的操作下调节液位控制电动调节阀“SF6”,“SF7” 的开度,将副油箱内燃油转输至主油箱(此时“SF7”开度增大,同时“SF6”开度减小,并由开度的变化增量控制油面上升速度)。当达到指定的被测燃油泵工作时的液位高度(相对燃油泵入口)时自动控制调节保持该液位值(控制逻辑为:主油箱液位低于控制液位时,“SF7”开度增大,同时“SF6”开度减小;主油箱液位高于控制液位时,“SF6”开度增大,同时“SF7”开度减小)。液位高度稳定后,给被测燃油泵上电,按照需要测试的流量,结合流量计的测量覆盖范围(见下文)选择打开流量模拟管路的油路Ⅲ或油路Ⅱ或油路Ⅰ上对应电磁阀 “DF1”、“DF2”、“DF3”,由测控系统控制各电动调节阀SF1 或SF2 或SF3 以调节燃油泵出口流量,待流量值稳定后,计算机通过“P10”采集燃油泵进口压力,通过“P1”采集燃油泵出口压力,通过“Q1”或“Q2”或“Q3”采集燃油泵出口流量,通过“H1”采集所需的燃油泵工作液位,通过“T1”采集所需的燃油介质温度,并将数据自动保存。

模拟被测燃油泵工作的环境高度时,启动真空泵“4”,将真空稳压罐“3”内压力抽至最大真空度值,然后在测控系统计算机软件界面上输入需要的主油箱气压值,打开抽气阀F3、F4,并在控制软件的指令下调节真空路电动调节阀“SF4”用于抽气、“SF5”开度用于进气,逐步将主油箱气压值调节至所需真空度。

模拟被测燃油泵工作的燃油温度时,如需升温,打开电加热器“12”,将导热油加热至约200℃后,启动热油泵“14”,打开热交换电磁阀“DF4”,导热油和试验介质通过热交换器“17”进行热交换,促使航空煤油温度升高,并由测控系统计算机监控主油箱温度和热油温度,当温度达到设定温度时,自动关闭“14”并打开热交换旁路电磁阀“DF6”(用于减少热惯性的影响),完成介质加热。如需降温,启动冷却设备“13”,将冷却水强制冷却至约14~18℃后,启动冷水泵“15”,打开热交换电磁阀“DF5”,使冷却水和试验介质通过热交换器“18”进行热交换,促使介质温度降低,并由测控系统计算机监控主油箱温度,当温度达到设定温度时,自动关闭“15”并打开热交换旁路电磁阀“DF7”(同样用于减少热惯性的影响),完成介质降温。

对燃油介质进行温控过程中,为维持主油箱内燃油介质温度,由计算机自动控制,选择交替进行以上热循环和冷循环过程,以维持温度控制。

测试工作结束,关闭各动力源,打开抽油泵“6”,将主油箱“1”内燃油抽至副油箱“2”内存储,待主油箱卸压后,拆卸被测燃油泵,恢复到工作前状态。

2 主要参数设计及核算

2.1 主、副油箱及其附件

主油箱“1”为304 不锈钢材质,结构形式为圆桶形,容积500L,内底部设有网孔式隔板,将吸油、回油隔离成不同区域,油箱设有安装被测燃油泵、抽真空、清洗、加油、回油等管路接口,设计耐压-95~+100kPa(表压),耐温100℃。被测燃油泵的相对安装位置设计成距油箱底部400mm。副油箱“2”无用于安装被测燃油泵接口,其他与主油箱相似。主、副油箱按GB150压力容器制造和试验。

为测量被测燃油泵、燃油的工作参数并监控安全,油箱上设计安装以下附件:

1)温度传感器:测量油箱内燃油的实时温度;

2)液位传感器:测量燃油液位;

3)压力传感器:测量油箱内压力、燃油泵进出口压力。

2.2 流量模拟管路系统

2.2.1 系统组成

流量模拟管路系统由若干管路、过滤器、电磁阀、电动调节阀、手动截至阀、压力传感器及流量传感器等组成。

2.2.2 主要参数设计

1)工作介质:RP-3 航空煤油;

2)油路Ⅰ:DN65 无缝钢管;油路Ⅱ:DN40 无缝钢管;油路Ⅲ:DN20 无缝钢管,以上油路均按l=2.64m长度;

3)传感器Q3:选用某公司LWGY-65A 流量计,其测量范围为:10000~60000L/h,测量精度可达±0.5%F.S(下同);

4)传感器Q2:选用某公司LWG-32A 流量计,测量范围:2500~16000L/h;

5)传感器Q1:选用某公司LWGY-15A 流量计,测量范围:600~4000L/h;

6)油箱压力传感器P2:测量范围-100~500kPa,精度±0.5%F.S;

7)燃油泵进口和出口传感器P10、P1:测量范围均为-100~500kPa,测量精度均为±0.5%F.S;

8)伺服调节阀SF3:选用某公司ZDLP-16P-B DN65 调节阀,输入输出4~20mA 信号;

9)伺服调节阀SF2:选用某公司ZDLP-16P-B DN40 调节阀,输入输出4~20mA 信号;

10)伺服调节阀SF1:选用某公司ZDLP-16P-B DN20 调节阀,输入输出4~20mA 信号。

2.2.3 主要技术参数核算

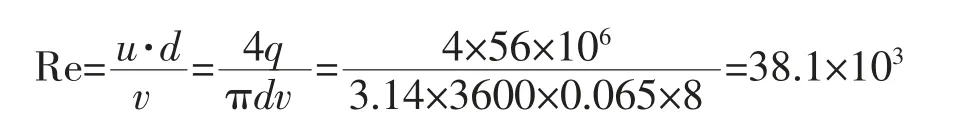

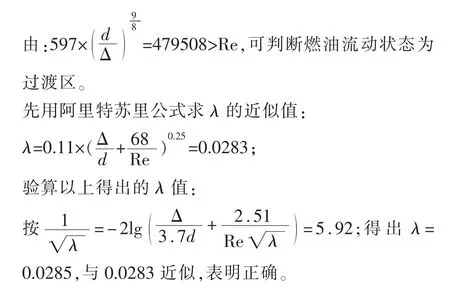

按油路Ⅰ的管路即长度l=2.64mm,DN65 无缝钢管,最大技术指标要求的通流量56000L/h 来核算该油路的水头损失[1]。

首先判断流动状态以便确定沿程阻力系数λ。

雷诺数Re:

其中,d:管路通径(mm),此处按65mm;

v:运动粘度(m2/s),按20℃时航空煤油运动粘度8×10-6m2/s;

q:管路流量(m3/h),按最大流量。

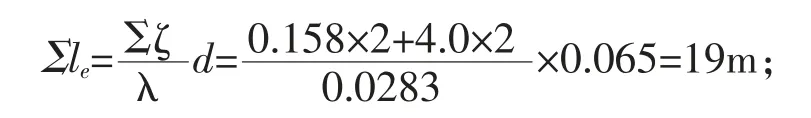

局部阻力损失计算按检测试验台研制图纸,其中:90 度弯管(阻力系数ζ=0.158)共2 件,电磁阀、调节阀(按90%开度,阻力系数ζ=4.0)共2 件。计算得局部阻力的当量管长为:

所以管路总阻力长度L:

由以上结果,计算得到管路和阀门的水头损失ΣΔPf:

高度差引起的阻力损失此处不计,流量计阻力损失按LWGY-65A 的型号样本可得最大为25 kPa,即2.5m,故整个水头损失:hf=10.6+2.5=13.1m。

综上所述,估算出油路Ⅰ通流量56000L/h 的设备管路最大水力损失13.1m,即131kPa。

同理,按上述计算方法,可估得油路Ⅱ和Ⅲ中管路(分别对应流量16000L/h 和4000L/h)的最大水力损失值,此处不赘述。

通过对以上试验台各管路流阻损失(水力特性)的计算分析,结合具体的某个待测燃油泵出厂设计性能曲线,可预先判断该通用试验台对该待测燃油泵进行性能检测的范围。

2.3 高度模拟系统

采用水环式真空泵作为抽气源,选用某型真空泵2BE1 101,其极限抽真空度参数为:-97 kPa,抽吸量2.1m3/min。

高度模拟过程中,在测控系统的控制下电动调节阀“SF4”调节抽气,“SF5”调节补气,两者采用差动式PID 调节方式,使主、副油箱达到所需的高度值。

2.4 温度模拟系统

分为加热回路和冷却回路。以下在不考虑通过油箱、管路等散热的条件下,对加热回路上的热交换器参数进行初步计算,冷却回路的计算过程与之相同。另对电加热器参数进行相关初步计算。

1)加热回路中热交换器“17”参数估算

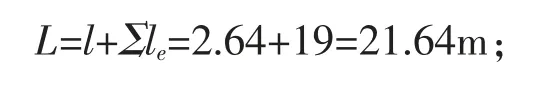

按主油箱“1”内可容纳的燃油重量380kg(对应500L 容积满油状态),副油箱“2”内燃油重量120kg(备用燃油重量),总共500 kg 燃油计,从初始温度30℃加热至100℃,其需要吸收的热量:

其中,Q燃油:燃油吸收的热量(J);

C燃油: 燃油的比热容(J/kg·℃),燃油为2140J/kg·℃;

m:燃油重量(kg),500kg;

Δt:完成升温前后温度差(℃)。

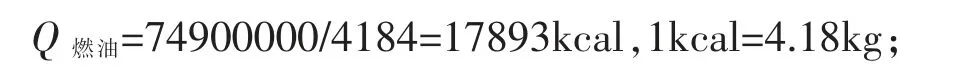

换算为千卡(kcal)热量单位为:

燃油升温速度按10min 设计指标要求,其吸收亦即交换的热量功率需要17893×6=107358kcal/h,即换热功率P换热的瓦特(W)数为:

另,此处热交换泵“5”和热油泵“14”均选用某公司的KGR65-50 型油泵。该泵流量46m3/h,扬程28.7m,功率7.5 kW。并且使用的热介质为长城牌LQC-350 型导热油,该导热油密度ρ热介质=880kg/m3,导热油比热容为C热介质=2880J/kg℃=2.88kJ/kg℃。在开始进行热交换前,预先通过电加热器将这些导热油加热至200℃。

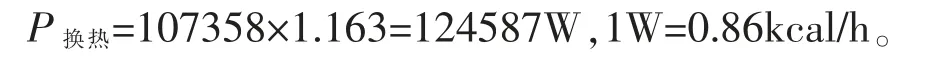

根据热负荷公式[2]:

其中,P换热:换热功率(W);

qv1:导热油流量(m3/h),此处46m3/h;

qv2:燃油流量(m3/h),此处46m3/h;

C热介质:热介质比热容(kJ/kg·℃);

ρ燃油:775kg/m3;

ρ热介质:880kg/m3;

T1:换热器进口导热油温度(℃),此处按预先将导热油加热至200℃;

T2:换热器出口导热油温度(℃);

t1:换热器进口燃油温度(℃),此处按设计要求中的最低加热温度30℃;

t2:换热器出口燃油温度(℃)

同理,亦可得换热器出口燃油介质温度:

由以上计算可得平均温差:

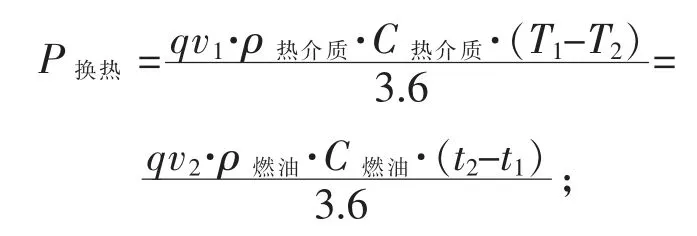

由以上计算,可按换热面积公式得出热交换器散热器面积F 为

u:污垢系数,按1.18;K:总传热系数(W/m℃),按200。

选择某型板式热交换器BR 0.15,其规格为散热面积5m2。

2)电加热器“12”参数估算

电加热器给导热油加热,重量按300 kg,使其从常温20℃加热至200℃。导热油需要吸收的热量Q热介质:

其中,Q热介质:导热油吸收的热量(J);

C热介质:导热油比热容(J/kg·℃),此处为2.88kJ/kg℃;

m热介质:导热油重量(kg),300kg;

Δt热介质:完成升温前后温度差,(℃)。

即43.2kW·h。选用2 根40 kW 不锈钢铠装加热器对导热油进行加热,32.4min 可加热完毕,考虑到热损耗,预计可在1h 内完成对导热油由常温加热至工作温度200℃。

2.5 液位高度控制系统

设计的液位高度控制系统集成了对主油箱内液位高度控制,主、副油箱内燃油转输,余油收集三部分功能。

其中抽油泵“6”按照输油流量3600~36000L/h 的要求,选择,某公司CYZ 自吸输油泵80CYZ-A-32,其输出流量最大至50000L/h,扬程32m,功率7.5kW。

2.6 测控系统、电气及监控系统

2.6.1 控制系统

控制系统用于地面工作模拟试验参数的控制,实现对加油、输油、液位、温度、高度等参数的跟踪控制,同时对试验现场参数及工作状况的采集、分析判断并实现故障报警和处理,以确保试验系统的安全。

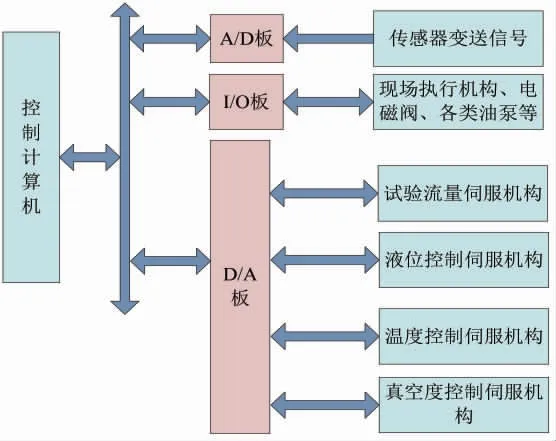

设计以基于PC 总线技术,数字式控制模块为基础来组建,主要由工控计算机、模拟量输入输出卡、开关量输入输出卡、光隔离输入卡、继电器输出卡、执行机构和电源等组成,系统总体结构框图见图2。

图2 控制系统总体结构图

2.6.2 数据采集系统

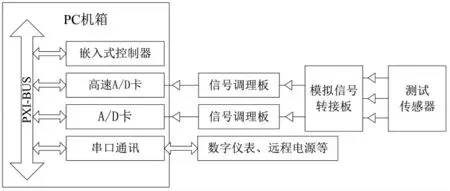

试验台数据采集系统主要进行实时采集,完整地记录试验过程中的全部数据,并进行数据分析及数据处理。采集参数:压力、流量、液位、温度等。数据采集系统由计算机、A/D 板卡、信号调理电路、测量传感器以及软件等组成。系统组成原理框图如图3 所示。

图3 数据采集系统组成原理框图

2.6.3 电气及监控系统

采集和监控各个关键点的参数及状态,实现故障报警和处理,确保综合试验台设备的运转安全和工作过程中试验油箱内的压力、温度在安全范围内。其主要功能为:

1)实时对油箱超压、超温、液位超高等关键点信号实时显示、记录并对其超差报警并处理;

2)通过某些现场机构(例如:电磁阀、油滤)具有工作状况触点、堵塞引起的压差信号,可判断现场执行机构的工作状况。

3 安全及质量保证措施综述

为保证试验现场工作及设备运行安全,试验台设置现场应急装置。一旦报警信号发出,现场执行多重保护动作,包括:电磁阀关闭,动力源停机,断电自动停机等。

为满足试验设备的使用精度需求,严格按相应的设计精度采购各类仪器仪表、板卡和传感器,并完成系统级信号采集精度的标定。

4 结语

在已经完成的多个被测燃油泵的性能检测试验中,该试验台的运用结果表明,在其设计指标范围内,能够满足各燃油泵性能检测的需要。