淮南矿区软煤气动定向钻进技术与装备研究及应用

田宏亮,陈 建,张 杰,程合玉,董瑞刚,杜利猛,刘德贵,管强盛

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.淮河能源集团,安徽 淮南 232001)

淮南矿区是我国高瓦斯矿区,位于大别山北缘高突瓦斯带,区域构造属于华北板块南缘、秦岭-大别造山带北缘逆冲推覆、蚌埠隆起带南缘逆冲构造系。成煤期原始沉积环境形成了煤层瓦斯压力高和透气性低的特点,目前开采煤层瓦斯压力大(最高达4 MPa),瓦斯含量高(6~10 m3/t)。受构造影响,煤层碎而软,坚固性系数小(f=0.2~1),煤与瓦斯突出危险性严重,上述特征构成了淮南煤田瓦斯赋存的特殊性,加之煤层群联合开采,瓦斯治理难度极大。目前淮南矿区瓦斯治理模式主要是以保护层卸压开采为核心,不具备保护层开采的,则实施“顶、底板巷穿层钻孔+顺层钻孔”瓦斯抽采治理模式[1-3]。但常规回转钻进方法轨迹不可控制,在钻进过程中常因钻头穿出煤层而终孔,在工作面瓦斯治理中可能会存在盲区,存在一定的安全隐患,通常需要加密钻孔或者钻进补孔,影响施工效率,而且,加密钻孔或者补孔在深孔段经常还会穿出煤层,不能从根本上解决深孔瓦斯治理难题[4-7],上述瓦斯治理模式客观上存在投入大、效率低、用工多等问题,尤其是随着采场逐步延深,瓦斯灾害升级,安全生产管理对高瓦斯区域采掘政策性制约日益趋紧[8-9]。针对上述问题,中煤科工集团西安研究院有限公司与淮河能源煤业公司联合攻关,采用气动定向钻进工艺施工顺层定向长钻孔实现“一孔两消”[10-14]。

但在前期气动定向钻进工艺试验中存在钻机调角不便、钻场适应性差的问题,为了提高钻机的适应性,开发了窄体全断面定向钻机,并且具有远距离遥控功能[15];为了提高排渣效率,设计了全螺旋钻具组合;针对气动排渣粉尘大,原有除尘系统除尘效果差的问题,开发了多功能除尘泵车来解决除尘难题[16]。在装备研发基础上,研究了碎软煤层双动力复合强排渣技术和定向钻孔长距离筛管完孔技术解决顺层钻孔定向成孔与筛管完孔难题,并在淮南潘三矿开展工业性试验,形成了适用于淮南矿区软煤气动定向成套技术与装备。

1 主要装备

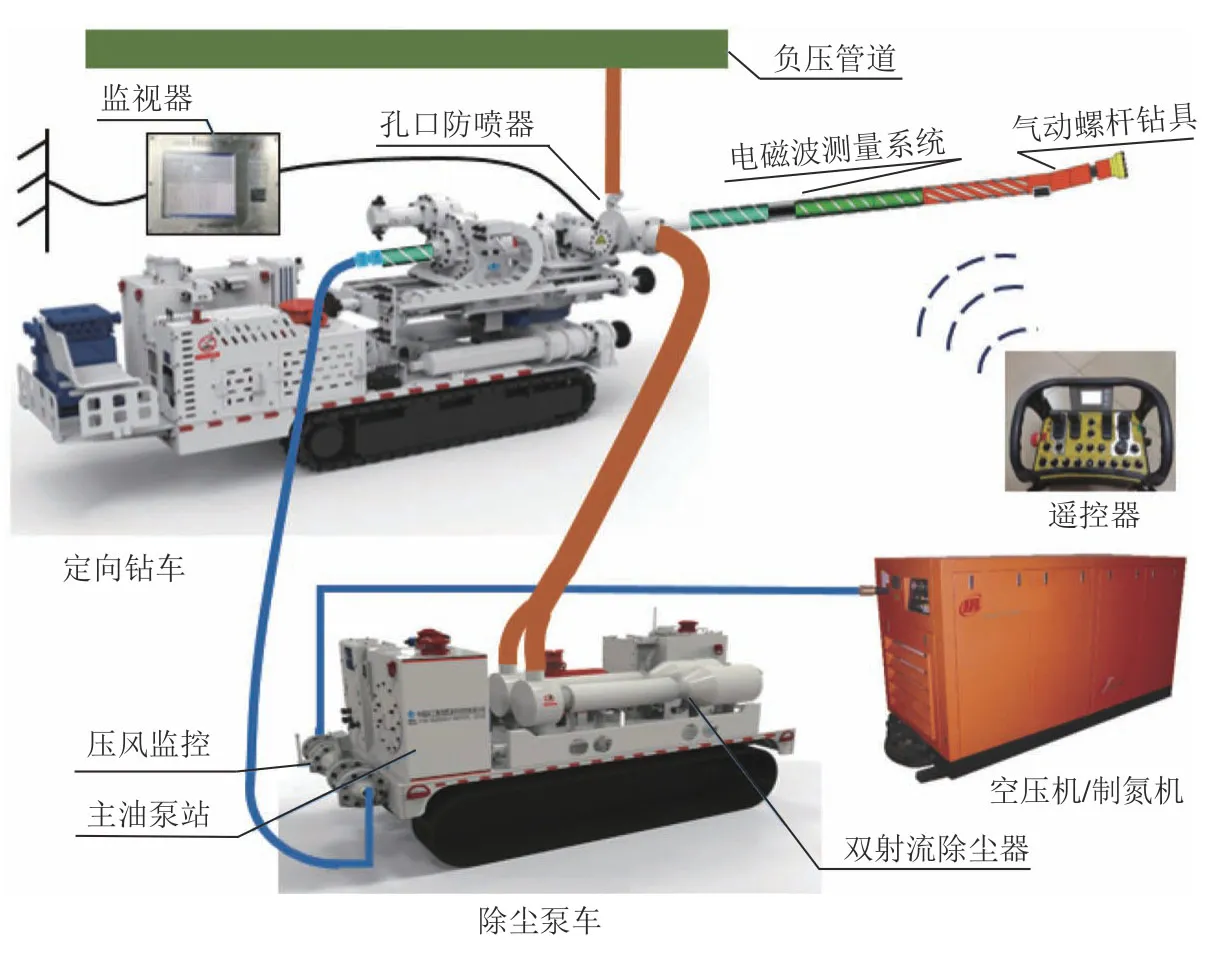

针对淮南矿区煤层薄而软、瓦斯大的特点,开发了ZDY6000LD(B)型全断面遥控定向钻机、ø73/82 mm螺旋气动螺杆钻具、ZCY-2×16L 型履带式多功能除尘车、矿用抗振电磁波随钻测量系统、“子弹头”导向定向钻孔下筛管钻具、矿用防爆空压机和螺旋套铣打捞钻具等井下碎软煤层气动定向钻进成套装备,利用压力风驱动气动螺杆钻具带动钻头回转成孔,采用电磁波随钻测量系统获取钻孔空间轨迹信息,并通过调整螺杆钻具工具面向角控制钻孔轨迹,采用“复合钻进稳斜-滑动定向纠偏-回转排渣”相结合的钻进工艺保证钻孔在软煤层中按设计要求钻进。淮南矿区碎软煤层气动定向钻进系统如图1 所示。

图1 软煤气动定向钻进系统Fig.1 Schematic plot of the pneumatic directional drilling system for soft coal

1) ZDY6000LD(B)型全断面遥控定向钻机

ZDY6000LD(B)型煤矿用履带式全液压坑道钻机是一款窄体式遥控定向钻机,主要适用于煤矿井下长距离瓦斯抽采孔及其他工程孔的施工,钻机采用电液控制系统,最大遥控距离50 m,施工人员远离孔口操作。相较于传统定向钻机,该钻机紧凑化程度较高,其中整机最大宽度仅为1.1 m,开孔高度调节范围大,主轴倾角在-90°~+90°范围内无级调整,单次稳固钻机即可施工同一巷道断面内所有扇形孔,特别适合在工作面巷道内进行本煤层定向瓦斯抽采长钻孔施工,也可跨胶带施工,具有施工综合效率高等特点,且无需特制钻场。钻机具备无线遥控控制功能,在运输及施工时,可使用遥控器无线控制钻机,操作人员远离工作面和钻机,保障了操作人员的安全。行走、稳固、位姿等辅助功能全部实现液压自动化,操作简便、机动灵活性强。钻机稳固机构采用双大立柱形式,配合转盘抱紧装置稳固性能优异,满足定向钻进施工过程中所要求的强力起拔、回转、套铣等多种极端工况。钻机回转及给进系统配套设计快、慢2 档操作模式,可实现滑动定向钻进、复合定向钻进、套铣打捞等多种施工要求。动力头通孔直径达到115 mm,满足多种规格定向钻具及打捞钻具的使用。

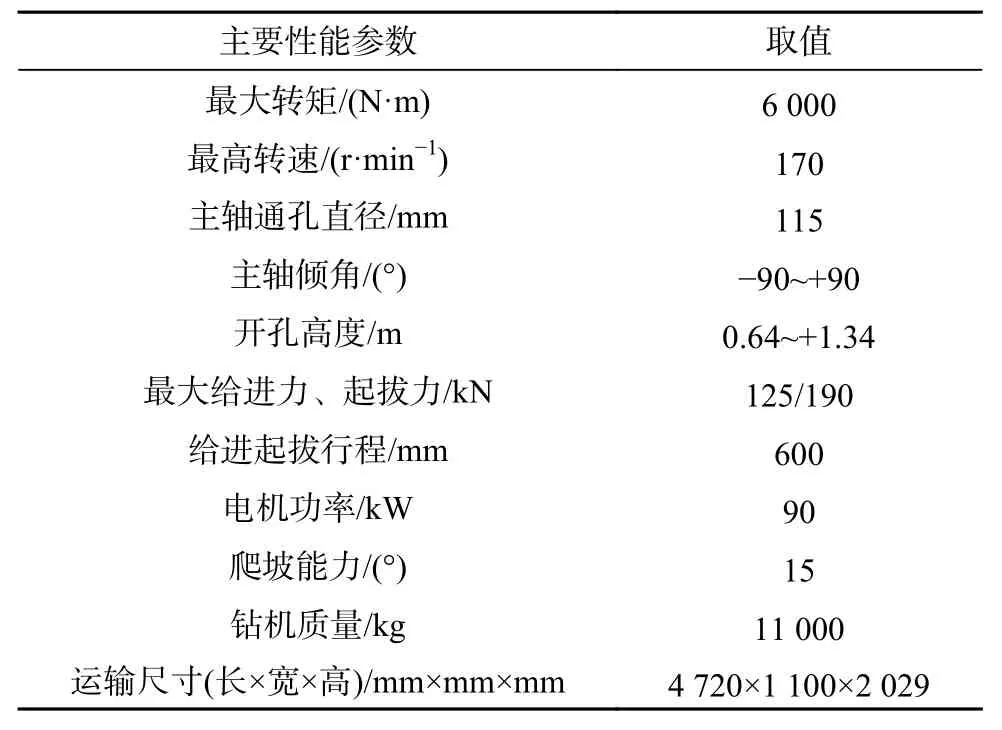

ZDY6000LD(B)型钻机如图2 所示,主要技术性能参数见表1。

图2 ZDY6000LD(B)型全断面遥控定向钻机Fig.2 ZDY6000LD(B) full section remote directional drilling rig

表1 钻机主要技术参数Table 1 Main technical parameters of the drilling rig

2) ø73/82 mm 螺旋气动螺杆钻具

该气动螺杆钻具整体采用外螺旋设计,排量5~10 m3/min,压降为0.4 MPa,转速最大165 r/min,转矩可达256 N·m,满足煤层和低坚固性系数岩层施工需要,气动螺杆钻具实物如图3 所示。

图3 螺旋气动螺杆钻具Fig.3 Pneumatic screw drill

3) ZCY-2×16L 型履带式多功能除尘车

ZCY-2×16L 多功能除尘车将施工中所需的除尘系统、压风监测系统和油雾润滑系统集成到一起进行整体布局,其中,除尘系统采用了两台射流式孔口除尘器,额定除尘风量为32 m3/min,除尘效率大于98%,压风监测系统可实现对风压风量的安全监测和应急状况下对孔内进行注水降温,油雾润滑系统则可通过向压力管路中注入大量油雾(乳化液)来辅助解决空气螺杆马达的润滑和降温问题。该多功能除尘车集成了现场设备和线路,便于使用和维护,同时实现了无线遥控控制(遥控距离可达50 m),提高了操作便捷性和施工效率。履带式多功能除尘车实物如图4 所示。

图4 履带式多功能除尘车Fig.4 Caterpillar multifunctional dust collector

4) 矿用抗振电磁波随钻测量系统

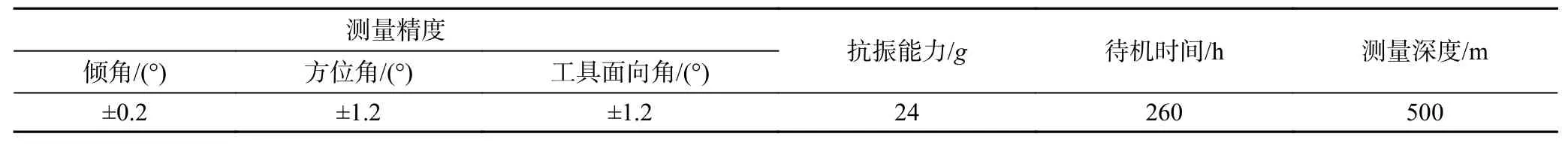

升级优化的矿用抗振电磁波随钻测量系统对供电电池进行了改进,提高了系统的待机时间,同时探管内设计了主动减振装置,提高了探管的抗振能力,保障测量精度准确可靠,测量系统组成如图5 所示。测量系统性能参数见表2。

表2 测量系统性能参数Table 2 Performance parameters of measure system

图5 电磁波随钻测量系统组成Fig.5 Composition of electromagnetic wave measurement while drilling system

2 成孔工艺及关键技术

2.1 成孔工艺和施工流程

1)成孔工艺

软煤层具有煤层破碎、煤渣多、瓦斯含量高等特点,采用气动定向钻进工艺施工时,为了提高排渣效果和成孔率,根据螺旋钻具排粉特征,必须结合回转钻进来实现。因此,气动定向钻进应以复合定向钻进方式为主,滑动定向钻进为辅[17]。

复合定向钻进,压风驱动气动螺杆马达带动钻头自转后,供风后待孔口正常返风,同时钻机夹持钻具公转,实现钻具和螺杆马达的复合钻进,共同驱动钻头破煤并加强排渣。

滑动定向钻进,当钻孔偏离设计时,调整螺杆工具面向角进行轨迹调整或纠偏。

复合与滑动结合,每定向钻进3 m,需回转扫孔排渣,待孔内钻渣排净后继续定向钻进,以此循环往复钻进,确保孔内顺畅和施工安全。

2)施工流程

(1) 对孔位,ø113 mm 钻头开孔回转钻进20~30 m。

(2) ø153 mm 钻头扩孔3 m 后下入孔口管,采用聚氨酯封孔。

(3) 依次连接和安装定向钻具下钻并测量数据。

(4) 复合定向钻进,若需要纠偏,则调整工具面,采用滑动定向钻进,回转排渣。

(5) 纠偏完成,继续复合定向钻进,直至设计孔深。

(6) 提钻,连接可开闭式钻头和大通孔钻杆,下钻。

(7) 下筛管,提钻封孔注浆。

2.2 成孔关键技术

针对淮南矿区软煤气动定向钻进施工需要和技术特点,开发了碎软煤层双动力复合强排渣技术和定向钻孔长距离筛管完孔技术。

1)碎软煤层双动力复合强排渣技术

淮南矿区碎软煤层坚固性系数f普遍低于0.5,瓦斯压力大,在钻进过程中,受钻具扰动、地层原位应力状态改变等影响,容易发生钻孔坍塌和孔内瓦斯压力聚集,引发喷孔和大量煤渣聚集压死钻具[18]。双动力复合强排渣技术通过大流量高压力气体推力和螺旋钻具回转产生的举升力,在双动力复合作用下高效排出孔内煤渣,保证钻孔环空畅通,提高钻孔成孔性。

(1)复合钻进排渣技术。大流量高压力气体产生向外的推力,螺旋钻具在钻机带动下回转产生举升力,钻头钻进产生的煤粉在上述两重动力的作用下,快速向外运移,同时配套大通孔全螺旋钻具,即整套钻具组合除特殊部位以外全部采用外螺旋结构,使整套钻具组合复合钻进时排渣效率大大提高,全螺旋钻具组合形式如图6 所示。

图6 全螺旋钻具组合形式Fig.6 Schematic plot of full spiral drill assembly form

(2)多级排渣防卡钻技术。针对气动定向钻进卡钻事故点多位于螺杆钻具弯头处的特点,对ø73/82 mm 螺旋气动螺杆钻具进行了结构优化,设计了基于压力控制的3 级排气辅助排渣流道,孔底卡钻后,3 个出气道逐级承担主排渣作用,实现多级排渣,排除卡钻事故[19]。

(3)精准轨迹控制技术。软煤气动定向钻进施工不仅要通过强排渣技术保证成孔,更重要的是要实现轨迹精准可控,达到瓦斯区域治理效果,为了兼顾两者,提出了“复合钻进稳斜+滑动定向钻进纠偏+回转排渣”的交互轨迹控制方法,确保钻孔轨迹按设计要求沿煤层精准长距离延伸。

2)定向钻孔长距离筛管完孔技术

为了确保提出孔内定向钻具之后下筛管钻具能够重新下入孔底,开发了一种“子弹头”式导向钻头,该钻头切削齿沿轴向呈弧形布置,钻头在孔内通过时,底唇面切削齿不会刮到孔壁,避免了采用常规钻头重入时容易开出分支的问题,同时具有可开闭式结构,护孔筛管及悬挂装置可通过钻杆内孔通过并伸出钻头实现悬挂固定[20],导向式可开闭钻头开闭状态如图7所示。

图7 导向可开闭钻头开闭状态Fig.7 Schematic diagram of opening and closing state of the oriented openable bit

(1)下筛管钻具。定向钻进达到设计孔深后,提出孔内定向钻具,连接可开闭式钻具下钻,钻具组合形式为:导向可开闭式钻头+大通孔三棱螺旋钻杆,下钻过程中每下40 m 左右进行一次送风操作,防止下钻过程中因孔内钻渣堆积导致钻头堵塞。

(2)下筛管。可开闭式钻具下到设计深度后,开始从大通孔钻具内通孔进行下筛管操作,筛管前端预装有悬挂装置,当筛管下到可开闭式导向钻头底部时会顶开铰接装置,此时悬挂装置弹卡机构张开撑住孔壁,实现筛管固定。

(3)筛管封孔。确定筛管固定牢固后,提出可开闭式钻具,采用目前淮南矿区成熟的“两堵一注”封孔工艺进行封孔即可。

3 现场试验

3.1 矿井概况

潘三煤矿位于安徽省淮南市西北部,距市中心洞山约34 km,距淮南凤台县城北约15 km,行政区划属淮南市潘集区,1992 年11 月1 日建成投产,设计生产能力3.0 Mt/a,2006 年矿井核定生产能力为4.0 Mt/a,2008 年实施了技术改造及扩建工程,扩建后矿井生产能力为 5.0 Mt/a,矿井东西长约9.3 km,倾斜宽约5.8 km,面积约54 km2,矿井可采和局部可采煤层共14 层,已开采的煤层有13-1、11-2、8 煤。

3.2 煤层情况

2020 年10 月至2021 年2 月,采用软煤气动定向钻进技术与装备在淮南潘三煤矿1682(1)运输巷定向钻场开展了现场试验。本次试验的1682(1)工作面位于潘三矿东四采区,钻场位于1682(1)运输巷。煤层为11-2 煤层,煤层厚0.1~2.6 m,平均2.1 m,黑色,碎粒状,块状,粉末状,黑色条痕,以亮煤为主,含少许暗煤,条带状构造,玻璃光泽,油脂光泽,属半暗-半亮型煤。该巷11-2 煤层赋存稳定,总体上呈单斜状,北高南低,煤(岩)层产状190°~290°∠5°~10°。

3.3 钻孔设计

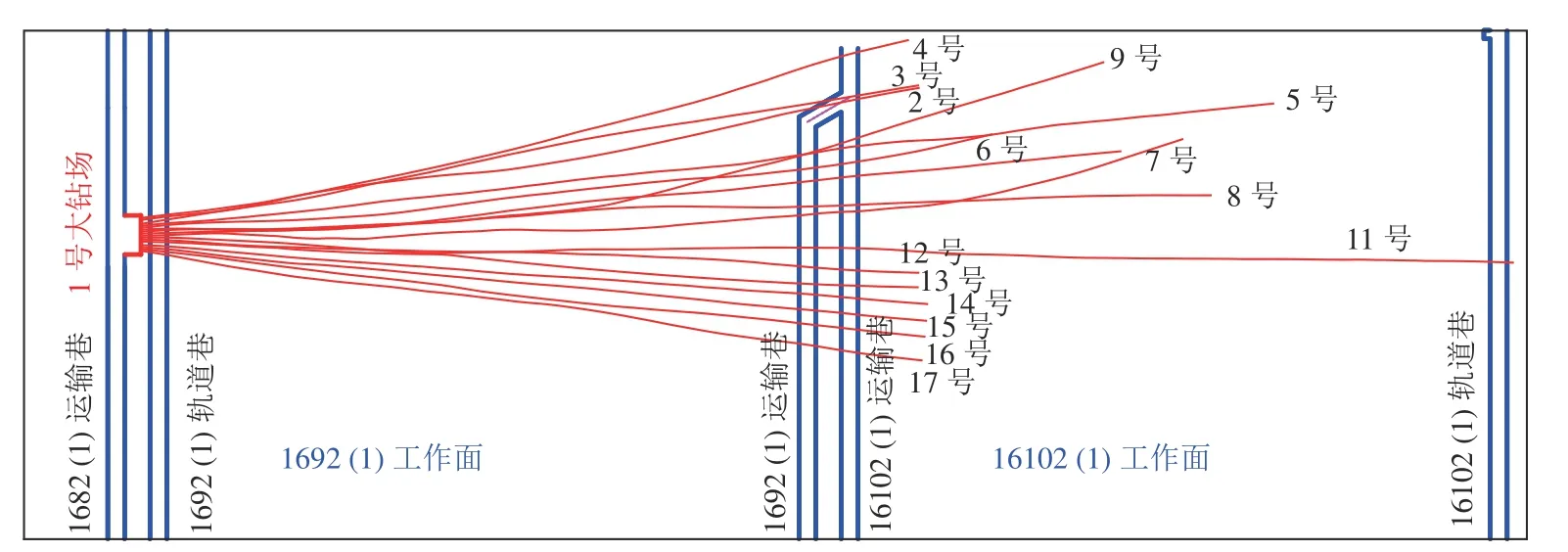

本次试验在1682(1) 运输巷定向钻场共设计钻孔20 个,设计钻孔工程量5 511.6 m,钻孔依次穿过1692(1)轨道巷、1692(1)工作面和1692(1)运输巷,进行区域预抽消突,钻孔扇形布置,1692(1)运输巷控制范围为100 m。

3.4 钻孔施工

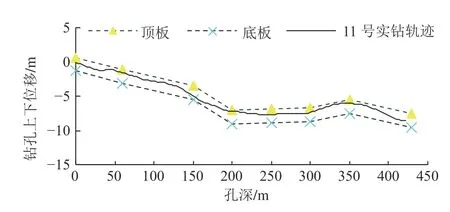

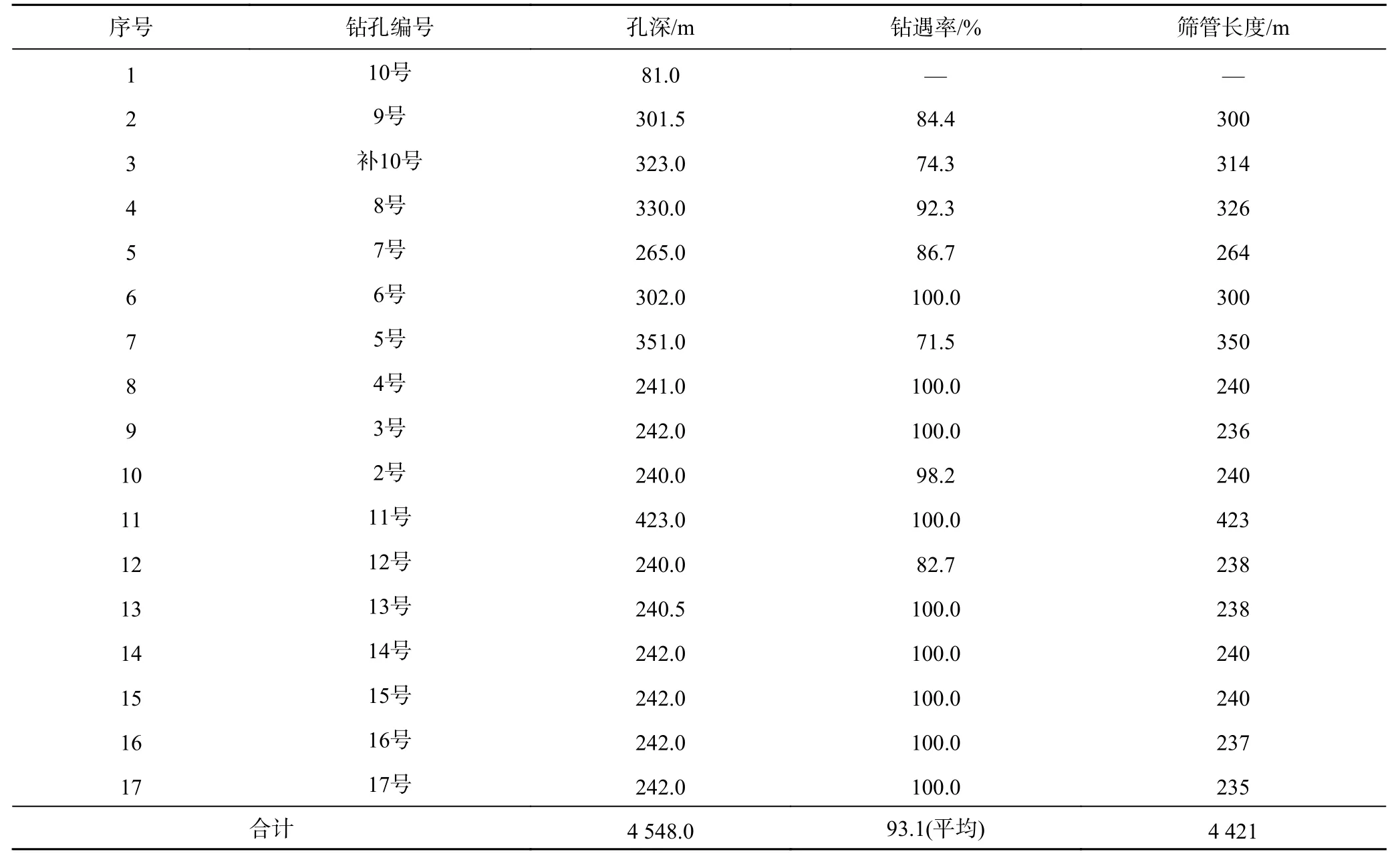

试验采用ZDY6000LD(C) 型全断面遥控定向钻机、ø73/82 mm 螺旋气动螺杆钻具、履带式多功能除尘车、矿用抗振电磁波随钻测量系统、ø73/82 mm 大通径(内通径40 mm)螺旋钻杆等成套气动定向钻进装备,采用“复合排渣+滑动定向”相结合的钻进工艺,先后完成16 个240 m 以上钻孔,一个试验孔,总进尺4 548 m,平均煤层钻遇率93.1%,钻孔施工情况统计见表3,钻孔实钻轨迹平面图如图8 所示。试验最大孔深423 m(图9),创下我国碎软煤层气动定向钻孔最大孔深记录[21],该钻孔煤层钻遇率100%。

图8 钻孔实钻轨迹平面Fig.8 Plan of drilling trajectoty

图9 11 号孔钻孔轨迹剖面Fig.9 Profile of No.11 borehole trajectory

表3 钻孔施工情况统计Table 3 Statistics of borehole construction situation

3.5 抽采效果

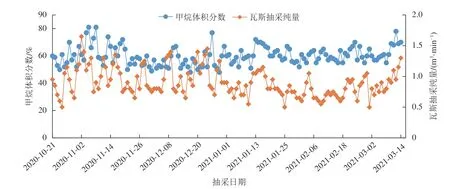

钻孔施工开始后即开始进行连抽监测,截至2021年3 月对钻孔该钻场的抽采情况进行了集中监测统计,通过对抽采甲烷浓度、瓦斯混合量和纯量的甲烷统计和分析发现:统计期间钻孔平均抽采体积分数60%,最大达到81%;抽采混合量基本维持在1.5 m3/min,最大可达2.7 m3/min;抽采纯量平均值为0.9 m3/min,最大1.56 m3/min,统计期间累计抽采瓦斯量17.4 万m3。抽采浓度统计曲线和抽采纯量统计曲线如图10 所示。

图10 瓦斯抽采浓度和抽采纯量统计曲线Fig.10 Statistical curves of gas extraction concentration and extraction purity

4 结论

a.形成了一套适用于淮南矿区软煤顺层气动定向钻孔施工技术和装备,该技术和装备能实现50 m 遥控操作,具有自动化程度高、高度集成化、施工使用方便等特点,为淮南矿区软煤区域瓦斯治理提供了一种安全高效的技术保障。

b.针对淮南矿区软煤顺层钻孔施工难题,开发了ZDY6000LD(C)型全断面遥控定向钻机、ø73/82 mm螺旋气动螺杆钻具等成套煤矿井下碎软煤层气动定向钻进装备,采用“复合钻进稳斜+滑动定向纠偏+回转排渣”相结合的钻进工艺在淮南潘三煤矿进行了现场试验,共完成16 个240 m 以上钻孔,最大孔深423 m,所有钻孔全程下筛管,显著提高了淮南矿区软煤顺层钻孔深度、成孔率。

c.形成了一套适合碎软煤层气动定向钻进技术与装备,适用地层条件:煤层厚度≥2.0 m、坚固性系数f≥ 0.4、孔深≤500 m。

d.开发了筛管完孔钻具组合:ø89 mm 可开闭式导向钻头+ø82 mm 整体式大通孔螺旋钻杆,实现软煤定向钻孔筛管完孔。