基于“团簇加连接原子”模型设计的Ni3Al基金属间化合物的显微组织和力学性能

刘林,许雅南,田权伟,滕宗延,徐朝晖,王轶农

(大连理工大学材料科学与工程学院,辽宁 大连 116024)

0 引言

Ni3Al 作为一种典型的金属间化合物,具有良好的机械性能,例如高温强度高、出色的抗氧化性和耐腐蚀性以及优异的抗蠕变性能等[1-3],此外,Ni3Al在一定温度范围内屈服强度随着温度升高而增加,因此成为了最具吸引力的金属间化合物之一。但是由于金属间化合物共有的本征脆性问题,极大地限制了它的应用,因此如何改善Ni3Al 基金属间化合物的塑性是当前领域的研究热点。

早期研究发现,在Ni3Al 中添加微量的B 元素可以很好地改善其塑性[4-6]。然而其在室温下强度和延展性不能很好地协调,且影响了合金的热稳定性,以至于这种改性方式不能被广泛使用[7]。文献[8]以最近邻配位多面体为基元描述复杂合金相的结构特征,总结出合金相的常见团簇类型,提出了一种基于团簇的固体结构描述方法,即“团簇加连接原子”模型,可用于描述各类复杂合金的短结构特征。该模型已经在部分准晶[9-10]、非晶[11-12]和固溶体合金[13-16]之中得到了验证,但对于金属间化合物的成分设计则较少应用。

为了更好地协调Ni3Al 金属间化合物室温下的的强度和延展性,笔者尝试采用“团簇加连接原子”模型对Ni3Al 金属间化合物进行结构解析和成分设计,并且通过对比分析不同成分合金的微观组织和性能,得出合金成分设计对微观组织和性能的影响,结果表明设计的合金显著改善了Ni3Al 金属间化合物的室温脆性问题。也为Ni3Al 金属间化合物的室温强塑性改善提供了一种有效的设计思路。

1 基于“团簇加连接原子”模型的Ni3Al 成分解析及设计

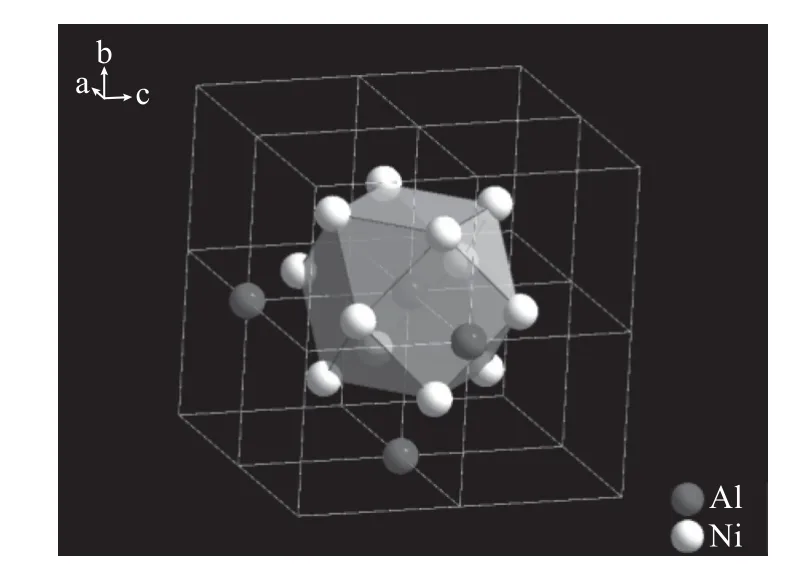

“团簇加连接原子”模型中的团簇是指以某个原子为中心的由截断距离[17]所决定的最近邻的配位多面体,而连接原子则位于团簇之间的间隙位置,即次近邻壳层,表示成统一的团簇成分式即:[团簇](连接原子)x,其中x 为连接原子的个数。基于该模型对Ni3Al 金属间化合物进行解析,Ni3Al 为Cu3Au 型L12面心立方结构(γ′相),其晶体结构如图1 所示。Ni3Al 中镍的含量占主体,因此以Al 为中心原子,此时最邻近的原子壳层依次为Ni12,Al6和Ni24壳层。它们的位置距离中心原子为0.252 58 nm,0.357 20 nm,0.437 48 nm。根据其截断距离,可确定团簇结构为立方八面体团簇[Al-Ni12],剩余的Al 原子则作为连接原子,最终得到的团簇堆垛模式为[Al-Ni12]Al3[18]。依据Ni3Al 的团簇结构表达式,对其成分进行设计。Ti 和Al 元素性质相似,可用Ti 替代部分Al 元素,以减少其在基体中的溶解度,促进γ′相的析出,增强合金的强度和硬度[19]。Fe 和Co 的性质和Ni 相似,在原子替换时可最大程度的保障Ni3Al 的特征,并且Fe 和Co 部分替换Ni 会降低有序结构的电子密度,有助于抑制脆性六角形或四方有序相的形成。同时为保证Ni3Al 的晶体结构,Ni 原子的个数必须大于等于6,据此设计出[Al-(Ni6-Co5-Fe)]AlTi2、[Al-(Ni6-Co5-Fe)]Al2Ti、[Al-(Ni7-Co4-Fe)]AlTi2、[Al-(Ni7-Co4-Fe)]Al2Ti、[Al-(Ni8-Co3-Fe)]AlTi2和[Al-(Ni8-Co3-Fe)]Al2Ti 六种成分式,同时加入少量的硼(~2%,原子分数)以改善合金的晶界塑性,并分别编号为1#、2#、3#、4#、5#、6#,具体成分列于表1。

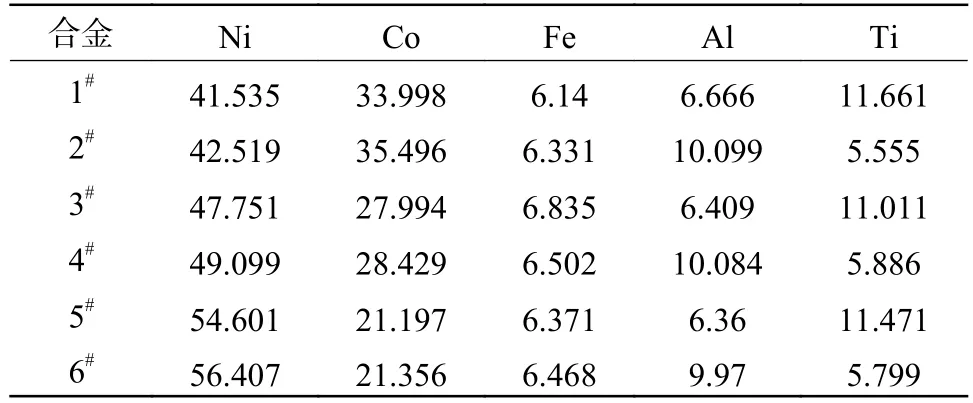

表1 基于团簇加连接原子模型设计的合金成分Table 1 Alloy composition list based on cluster plus linked atom model

图1 [Al-Ni12]团簇Fig.1 [Al-Ni12] clusters

2 材料制备及试验方法

2.1 样品制备

在纯氩气保护下用水冷铜坩埚非自耗真空电弧熔炼方法制备合金,严格按照设计目标值配料,全部采用高纯原料颗粒(临沂研创新材料科技有限公司)配料,所用高纯金属原料的纯度为Ni:99.95%,Fe:99.9%,Co:99.98%,Al:99.99%,Ti:99.9%和B:99.95%,熔炼真空度3 mPa,温度1 550 ℃左右,且为保证合金的均匀性,至少经过6 次反复熔炼,熔炼后铸态样品的的实际化学成分如表2 所示。

表2 各合金的实际化学成分组成Table 2 Actual chemical compositions of each alloy %

2.2 微观组织分析

样品经打磨抛光后通过X 射线衍射分析技术(XRD,Empyrean,PANalytical B·V,Netherlands)分析合金的晶体结构和相组成,Cu-Kα(λ=0.154 056 nm)作为入射射线,扫描速度为4 °/min,扫描角度范围为20 °~110 °。用X 射线荧光光谱仪(XRF,Panaco,Axios,Netherlands)测量合金实际的化学组成成分。

将打磨抛光后的样品进行腐蚀,腐蚀液成分为5 g FeCl3+25 mL HCl+25 mL C2H5OH,腐蚀时间控制在5~10 s,随后用金相显微镜(OM,LEICA,DMi8,Germany)观察其显微组织。用场发射电子探针(EPMA,JXA-8 530F PLUS,Jeol,Japan)测试合金中元素的分布和化学组成。用电解双喷法制备透射样品(电解双喷仪,TenuPol-5,Struers,Denmark),工作电压为20 kV,工作温度为243 K,双喷液为体积分数为8%的高氯酸酒精溶液,双喷完成后用酒精清洗。使用透射电子显微镜(Transmission Electron Microscopy,TEM)观察合金的微观形貌,使用其附带的EDS 分析元素组成和分布,使用高分辨TEM 图像(High Resolution Transmission Electron Microscopy,HRTEM)和选区电子衍射花样(Selected Area Electron Diffraction,SAED)分析合金晶体结构。

2.3 力学性能表征

通过电火花切割机在每个合金上取出5 个Ø4 mm×6 mm 的小圆柱,并对样品表面进行打磨,随后对其进行室温压缩(CSS 电子万能试验机,CSS-7210,长春试验机研究所,中国长春),压缩速度为0.5 mm/min。

使用HVS-1000A 数显显微硬度计测量合金的硬度,测量过程中加载载荷500 g,并保持15 s,每个样品至少测量七个点,去掉最大值和最小值,然后取其剩余五个的平均值作为合金维氏硬度。

3 试验结果及讨论

3.1 X 射线衍射分析

图2 为合金的XRD 衍射图谱,由图2 可知,合金主要由Ni3Al(γ′相)和NiAl(BCC)两相构成。与Ni3Al 的标准衍射峰相对比,试验所得衍射峰和标准峰位对比略有偏移,是由结构中部分原子被替换产生了不同程度的晶格畸变所致。其中1#、3#和5#合金结构中的3 个连接原子Al 被(Al+2Ti)替换,其Ti 含量较高,合金中的Ni3Al 的衍射峰较强;而2#、4#和6#合金中3 个连接原子Al 被(2Al+Ti)替代,Al含量较高,其衍射图中NiAl 相衍射峰较强。

图2 铸态合金XRD 衍射图谱Fig.2 XRD diffraction pattern of as-cast alloy

3.2 微观组织分析

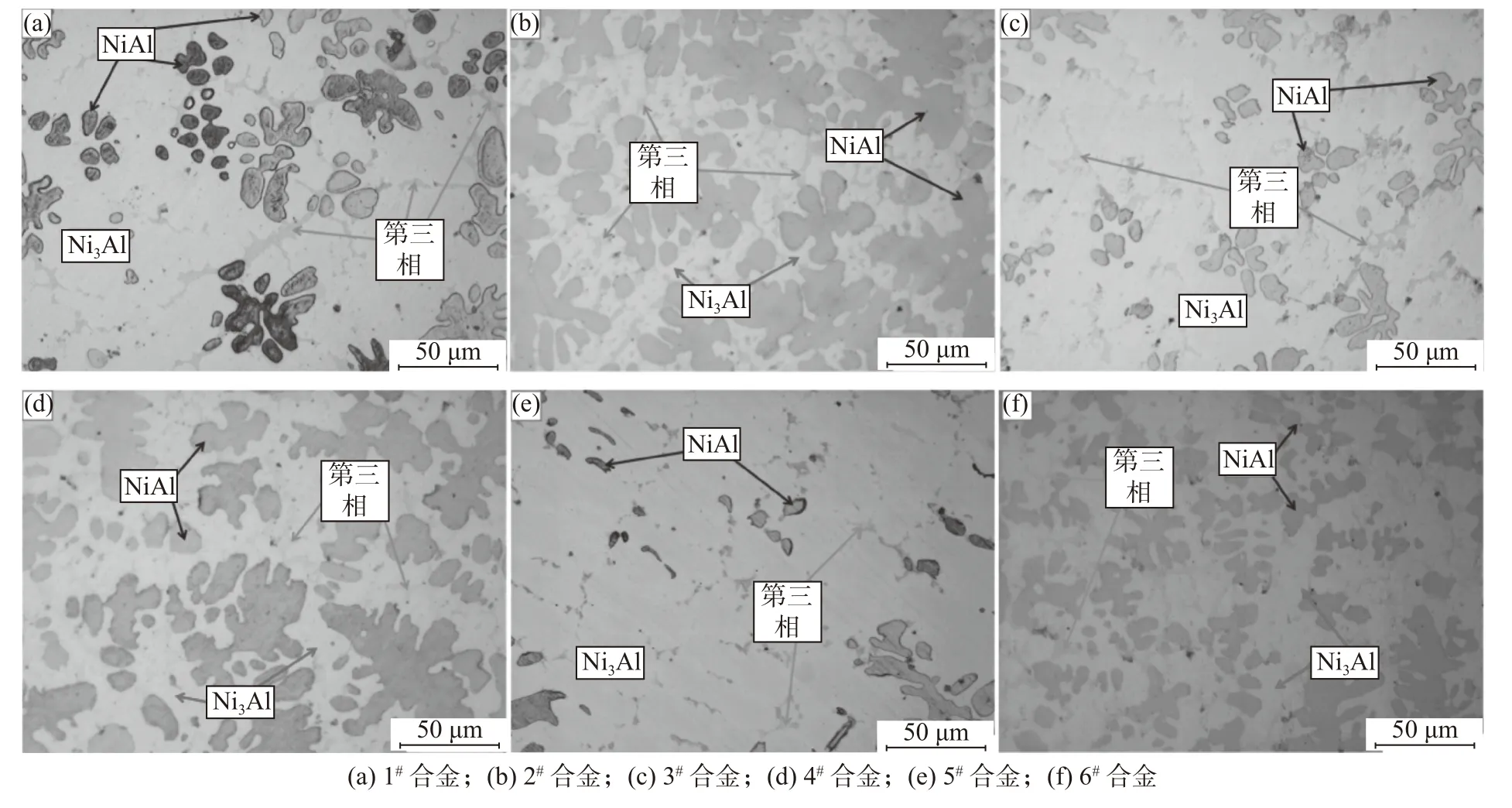

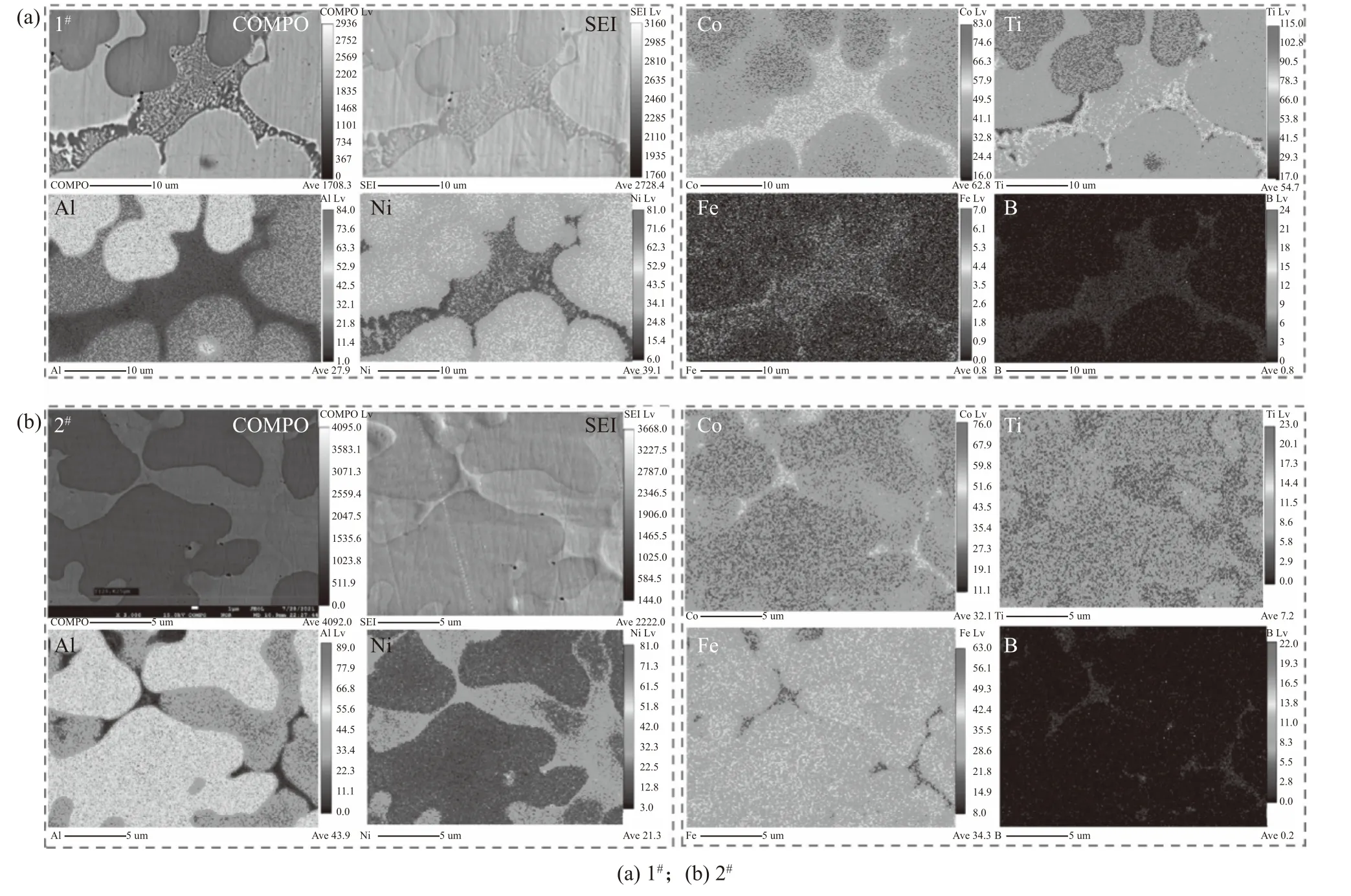

图3 为合金的金相图谱,图4 为合金EPMA 成分面分析结果。

图3 铸态合金的金相图谱Fig.3 Metallographic map of as-cast alloy

图4 1#、2#合金的EPMA 成分面分析图谱Fig.4 EPMA mapping analysis of 1# and 2# alloy

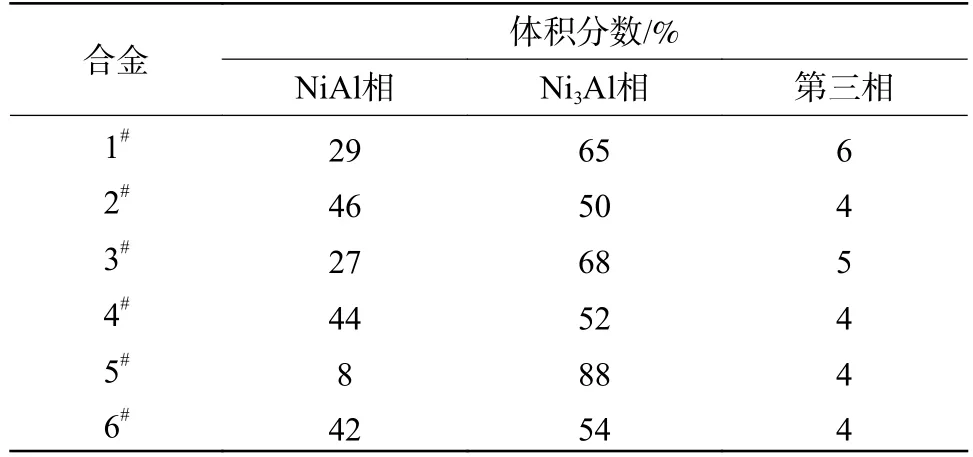

从图3 可以看出合金的显微组织均以Ni3Al 相为基体,部分NiAl 相析出,且含少量的第三相,且每种合金的相含量均有所不同(见表3)。当合金中Ti、Al 含量恒定不变时,随着Ni 含量的增加,Ni3Al 相的体积分数逐渐增加,相对的NiAl 相的体积分数逐渐减少。5#合金中Ni3Al 的体积分数明显高于1#和3#合金,同时6#合金中Ni3Al 的体积分数也明显高于2#和4#合金。而Ti 元素相较于Al 元素也促进了Ni3Al 相的形成,1#、3#、5#合金中含有较多的Ti,其Ni3Al 相的体积分数明显高于2#、4#、6#合金。

表3 合金各相所占体积分数Table 3 Volume fraction of each phase in the alloy

图4 显示,1#合金中Ni3Al 基体中富集Ni 和Al 元素,还含有一部分Ti 和Co 元素,以及微量的Fe 元素,B 元素含量极少。NiAl 相中富集Ni 元素和Al 元素,Co、Ti 元素含量较Ni3Al 相更少,还含有微量的Fe 元素,B 元素含量极少。合金中含有部分共晶析出的第三相,是由Co、Ti、Fe、B 元素富集产生,Ni、Al 含量极少。2#合金中Ni3Al 相和Ni-Al 相元素分布和1#合金类似,合金中仍含有部分共晶区域所形成的第三相,如图4(b)所示。

为了进一步表征合金的显微组织,对合金样品进行了TEM 测试。图5 为1#合金铸态TEM图,分别在区域i 和区域ⅱ进行选区电子衍射(SAED),其衍射图如图5(b)和5(k)所示。

图5 1#合金在不同区域的明场相(a 和m),位置i 和ii 和iii 的选区电子衍射花样(b,k,n),位置i 的高分辨图像以及在图中区域Ⅱ傅里叶变化图像(c),位置ii 的高分辨图像以及在图中Ⅲ区域的傅里叶变化图像(l),位置iii 的高分辨图像以及在图中Ⅴ区域的傅里叶变化图像(o),Ⅰ区域的成分分布(d~j),区域Ⅳ成分分布(p~u)Fig.5 The bright field phase (a and m)of 1# alloy in different regions,the selected area electron diffraction pattern (b,k,n)of positions i and ii and iii,the high-resolution image of position i and the FFT image (c)of region II in the figure,the high-resolution image of position ii and the FFT image (l)of region III in the figure,the high-resolution image of position iii and the FFT image (o)of region V in the figure,and the composition distribution (d-J)of the region I,regional IV component distribution (p-u)

图5 中区域i 的SADE 图显示出在原有的衍射斑点中还存在一些较弱衍射花样,是在FCC 基体中形成的有序化合物,即L12结构,晶带轴为[110]。在该区域选区拍摄高分辨图像,如图5(c)所示。选取区域Ⅱ进行傅里叶转变(FFT),出现了γ′相的衍射斑点,证明了基体为Ni3Al 结构(γ′相)。区域ⅱ的衍射花样如图5(k)所示,其为NiAl 相在[100]晶带轴下的电子衍射花样,其高分辨图中无其他相的存在,如图5(l)所示。同时在合金中还析出一些共晶组织,主要由Co 和Ti 元素形成,其明场像如图5(m)所示。通过其SAED、HR-TEM 图及对应选区傅里叶转变图得出,此共晶相的原子排列更密,晶面间距较大,在不同方向分别为0.916 7 nm 和0.880 8 nm。

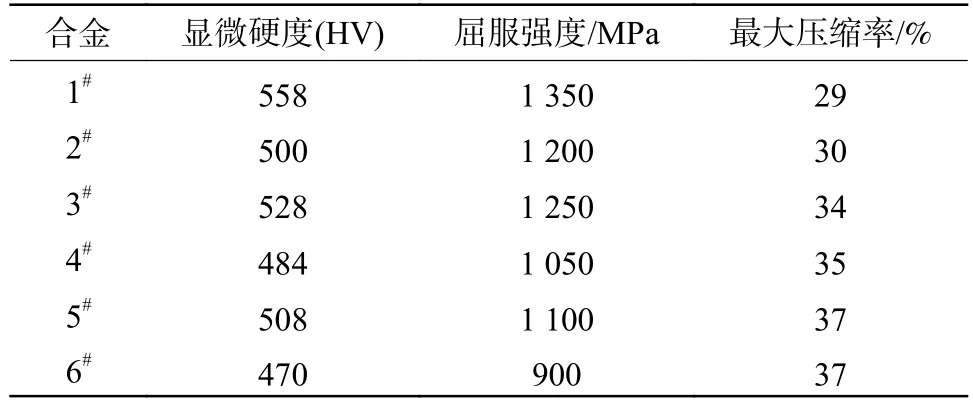

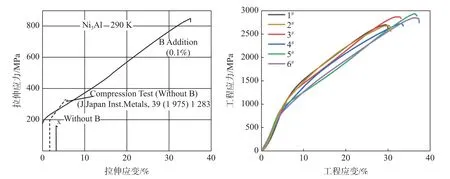

3.3 合金的铸态力学性能

Ni3Al 金属间化合物和设计合金的室温压缩曲线见图6,可见设计合金的屈服强度和塑性相较于Ni3Al 金属间化合物都有了很好的提升。其中1#合金的屈服强度最高,达到1 350 MPa,而Ni3Al 金属间化合物的室温压缩屈服强度仅为200 MPa;6#样品的塑性较好,最大压缩率为37%,而Ni3Al 金属间化合物的塑性几乎没有。通过表4 可以看出所有合金的显微硬度(HV)均在470 之上,最高可以达到558,与Ni3Al 金属间化合物(HV 160)相比,其室温下的显微硬度也显著提高[7]。

表4 合金的显微硬度Table 4 Microhardness of alloy

图6 左图为Ni3Al 金属间化合物室温拉伸和压缩曲线[4],右图为设计合金的室温压缩曲线Fig.6 The left figure shows the tensile and compressive curves of Ni3Al intermetallics at room temperature[4],the right figure shows the room temperature compression curve of the alloy designed in this paper

综前文所述,所设计合金均以Ni3Al(γ′相)为基体,γ′相的形成提高了基体的强度和硬度,降低了基体的塑性。当基体中析出少量NiAl(BCC)相时,可以对合金起到进一步强化作用,合金的屈服强度和硬度均有所提升,1#合金的强度和硬度高于3#和5#合金。而当NiAl 含量超过30%时,合金的强度和硬度开始降低,而塑性有所提高,2#、4#、6#合金的强度和硬度低于1#、3#、5#,而塑性相对较高[20-22]。

4 结论

1)根据“团簇加连接原子”模型对Ni3Al 基金属间化合物进行成分设计,制备出六种合金,其金相组织主要由Ni3Al 相(γ′相)和NiAl 相(BCC)以及少量共晶析出的第三相组成。

2)合金中部分Ti 元素替换连接原子位置的Al元素有助于促进FCC 相的形成。合金中Al、Ti 元素的量恒定不变时,Ni 元素含量的提高有助于FCC 相的形成。

3)合金的HRTEM 图中证实了合金中基体为γ′相。

4)所设计的合金相比于Ni3Al 金属间化合物,强度、硬度和塑性均有所提升。

5)Ni3Al(γ′相)基体的形成提高了基体的强度和硬度,塑性相对较低。当γ′相基体中析出少量的BCC 相时,有助于进一步提高合金的强度和硬度。而当BCC 含量过高(超过30%)时,强度和硬度又开始降低,塑性升高。