熔融法短流程制备二硼化钛高端超细粉体的研究

李文靓 ,李德福 ,辛亚男 ,唐 敏

(1.攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.成都先进金属材料产业技术研究院股份有限公司,四川 成都 610300)

0 引言

钛基复合材料拥有良好的室温力学性能,同时在温度不太高的情况下(通常在600 ℃以下),其强度、硬度、耐磨性、坚固性等均表现良好。截止到目前,对于非连续增强钛基复合材料的研究已经取得了一定的成绩,一些研究成果已经在航空航天、汽车制造、重型机械等领域得到了应用。

在钛基体的基础上,增强相的加入使得钛基复合材料的强度和硬度大幅度提高,目前增强相的种类主要有 TiC、TiB2、SiC、B4C、TiB 等。其中TiB2具有结构稳定、高硬度、与钛基体之间热膨胀系数差小且互溶等其他增强相无法比拟的特点,因此是目前应用最为广泛的钛基复合材料增强体[1-3]。

再者,二硼化钛(TiB2)陶瓷粉体比碳化钨(WC)陶瓷粉体更适合在高温高侵蚀的工作条件下使用。二硼化钛粉末呈灰色(或灰黑色),在目前已知的十大熔点最高材料中排名第六位,在空气中抗氧化温度可达1 100 ℃。作为一种新型的陶瓷材料,具有十分优异的理化性能,除熔点极高之外硬度也大,化学稳定性、导电导热性、高温下的机械力学性能都极为优异[4]。

二硼化钛及其复合材料可以同其它的金属、陶瓷基聚合物复合形成一系列具有商业应用价值的新型材料。二硼化钛的应用范围较为广泛:①二硼化钛可作为晶粒细化及颗粒强化添加剂,掺入铝基、铜基钛铝合金以及铁基材料中,能极大程度上改善材料的机械力学及理化特性。②二硼化钛可以与碳化硅、氮化铝、氮化硼、碳化钛等非氧化物陶瓷复合,也可以与氧化铝等氧化物陶瓷材料复合,制作装甲防护材料。③二硼化钛颗粒掺入高性能树脂可制成PTC 发热陶瓷和柔型PTC 材料,具有安全省电、可靠、易加工成型等特点,是电熨斗、电热毯、电烤箱、空调器热风暖房等家用电器的一种更新换代的关键性高新技术。④二硼化钛优异的导电性能和极佳的抗熔化金属的侵蚀能力,可以被用来制作蒸发器皿、熔化金属坩埚、铝电解槽阴极、火花塞以及其它电极和触头开头材料[5-6]。⑤由于二硼化钛与金属铝液良好的润湿性,用二硼化钛作为铝电解槽阴极涂层材料,可以使铝电解槽的耗电量降低,电解槽寿命延长。⑥二硼化钛可用来制作陶瓷切削刀具及模具。可制造精加工刀具、拉丝模、挤压模、喷砂嘴、密封元件等[7-8]。

钛基复合材料的研究起源于70 年代,而80 年代中期的时候,受美国航天飞机(NASP)、综合高性能涡轮发动机技术(IHPTET)等计划以及欧洲、日本的类似计划的影响而得到大力发展。目前国外的研究重点主要在连续纤维增强钛基复合材料上,而国内的热点聚焦在颗粒增强钛基复合材料上,由于国内对钛合金及钛基复合材料研究时间较短,通过对国外已有的性能较好的材料的仿制及自主研究制备出大量组织性能优越的钛基复合材料[9-10]。美国Dynamet Technology 公司生产出TiB 增强钛基复合材料在各个生产领域都在应用。日本丰田公司运用粉末冶金的方法得到成分均匀组织致密的TiB增强钛基复合材料,并将铸锭进行锻造与挤压成型,最终形成汽车发动机上的进气阀与排气阀,应用在丰田Altezza 汽车上[11-12]。

攀西地区拥有全国94%的钛资源,并形成了从矿山到加工材的完整产业链[13-14]。然而攀钢钛产品主要集中在产业链的前端,其原料类产品比重大,深加工程度较低。从应用领域来看,钛的应用在冶金领域比较成熟、用量较大,在其他领域的应用仍有较大可提高空间,大多数还处在探索性研究或实验室研究阶段,但其发展潜力巨大。开发高端新型钛基产品将是企业发展的必然趋势。

“十四五”新材料产业发展规划中,明确表明开发结构明确、形貌尺寸组成均一的微纳米材料和高温结构陶瓷、金属基复合材料等,大力支撑光电子、新能源、生物医用、节能环保、能源化工、航空航天等领域及极端环境材料需求[4,15]。因此笔者提出利用企业原材料优势,研究高端二硼化钛粉体的制备技术,本材料后期将为航空航天、能源化工、新能源、光电子等领域的合金增强剂和功能器件在增韧、耐高温、力学性能、催化负载等方面的功能优化提供强有力的支持。粉体的质量决定了制品的性能,合成性能优异的二硼化钛粉体是制备高性能合金、陶瓷等材料的关键。

1 原料及体系的选择

TiB2材料因其特殊的物理和化学特性具有非常广泛的应用前景,但这类材料的制备非常困难。其制备工艺的难点在于制备工艺是否具有足够的可控性、原材料成本是否合适、是否适合大批量生产且足够环保,这将是开发高端钛基产品及应用的核心。目前,制备此类粉体的主要方法有很多种,如:直接合成法、碳热还原法、熔盐电解法、熔盐法、机械化学合成法、高温自蔓延合成法等。但是直接合成法缺点在于难以控制反应工艺过程,原料成本高,合成的颗粒较大,其烧结性能受影响,同时副产物容易生成;碳热还原法制备的粉末颗粒较大、杂质含量较高,高的反应温度,合成时间长,能量消耗校大。熔盐电解法工艺电流效率低,也会导致生产成本昂贵。机械化学合成法是采用高速球磨机长时间球磨的结果,此方法不适合大批量生产,能耗高且后期清理不便。高温自蔓延合成法则是过程难以控制,合成的粉体颗粒较粗。

因此笔者考虑采用熔盐法进行高端二硼化钛微米陶瓷粉体的制备。熔盐法反应的优点在于低熔点盐作为反应介质,合成过程中有液相出现,反应物在其中有一定的溶解度,大大加快了离子的扩散速率,使反应物在液相中实现原子尺度混合,反应由固固反应转化为固液反应。该法相对于常规固相法而言,具有工艺简单、合成温度低、保温时间短、合成的粉体化学成分均匀、晶体形貌好、物相纯度高等优点。另外,盐易分离,也可重复使用,达到绿色环保可持续的目的。

1.1 试验体系的选择

熔融盐的种类较多,例如碱金属及碱土金属的卤化物,碳酸盐、硝酸盐以及磷酸盐等,根据要合成粉体的性质选择适宜的熔盐尤为关键。合适的熔盐应具备以下性质:原料在所选的熔盐中具有较大的溶解度;熔盐不易与要合成的晶体形成固溶体;所用熔盐不与其他物质发生反应形成其他化合物;粘度尽可能小,以利于传质的进行,从而使溶质容易扩散,潜热容易释放;应具有较低的熔点和较高的沸点,及较低的饱和蒸汽压,能在较广的温度范围下使用;易溶于水、酸或碱性溶液中,方便后期的洗涤处理,与合成的粉体分离,低腐蚀性和毒性;熔融状态时具有与晶体相近的比重,否则将会引起晶粒生长不均匀。

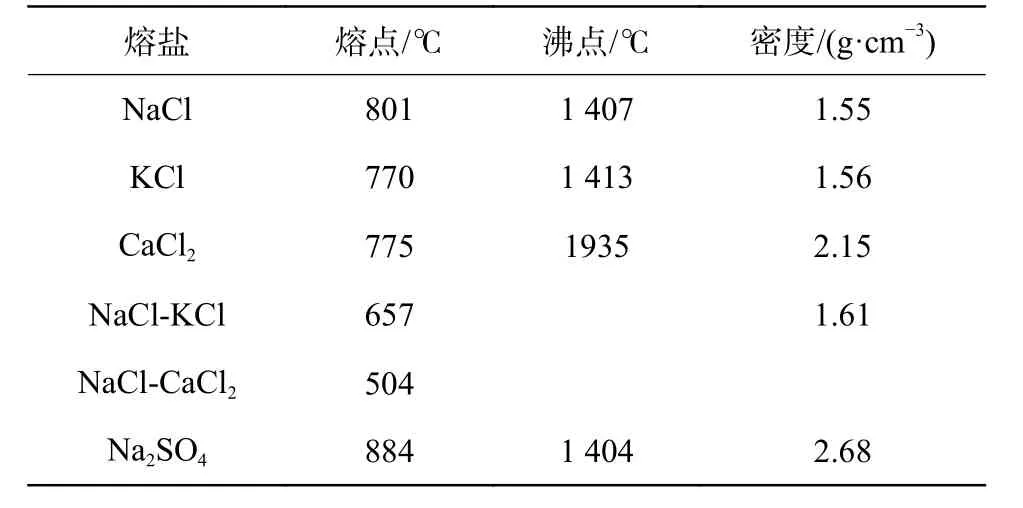

制备此类高端钛基纳微米陶瓷粉体常用的熔盐有NaCl、KCl、CaCl2及其混合盐体系等,常见所用熔盐的组成和有关物性参数如表1 所示。经查阅NaCl-KCl 及NaCl-CaCl2复合熔盐体系相图可知,NaCl-KCl 复合熔盐和NaCl-CaCl2复合熔盐具有低共熔点时的摩尔比均为l∶1,试验中所用复合熔盐均按其低共熔点所对应摩尔比配比。但由于CaCl2极易吸水,所以最终选择NaCl-KCl 熔盐体系。

表1 常见熔盐组成及性质Table 1 Compositions and properties of common molten salts

1.2 制备二硼化钛原料的选择

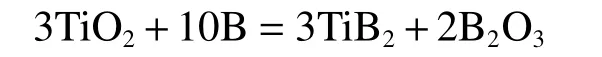

为准备二硼化钛需考虑所需的硼源和钛源,常见的钛源有二氧化钛(TiO2)和钛粉(Ti),硼源为三氧化二硼(B2O3)和硼粉(B),可考虑使用的还原剂为金属镁粉(Mg)和金属铝粉(Al),为安全考虑本研究阶段采用无还原剂的试验方案,整个工艺采用更简单的流程、较低成本的方案(熔盐法)制备出二硼化钛钛基陶瓷粉体。基于本单位有丰富的二氧化钛资源,易于获得,价格便宜,因此本方案选择的钛源为二氧化钛(TiO2),硼源则考虑硼粉(B),其反应方程式如下:

制备样品所需的试验试剂详见表2。

表2 试验所需试剂Table 2 Reagents required for experiment

1.3 试验步骤

试验前将NaCl 和KCl 按照摩尔比1∶1 进行混合并放入真空干燥箱350 ℃干燥24 h 去除盐中的水分。根据反应方程式,TiO2粉体和B 粉的摩尔配比为3∶10,试验时将TiO2/B(3∶10)和 NaCl/KCl(1∶1)进行混合,总的质量分数比例为(1∶10),手动研磨20 min 使其混合均匀,放入刚玉坩埚。接下来则是放入管式炉中煅烧,随炉升温至700~950 ℃,并保温一定时间(2~5 h),升温、保温和冷却过程均在氩气氛围保护下进行。冷却到室温后在95 ℃去离子水中溶解,去除残余的NaCl、KCl 和副产物B2O3,将产物过滤,用热去离子水和无水乙醇清洗多次,最后将过滤所得产物在100 ℃下烘干。后期将采用XRD(布鲁克)及SEM(日本电子)表征手段检验生成产物物质组成情况及微观表面形貌大小。

2 试验结果及分析

2.1 反应温度对二硼化钛产物的影响

NaCl-KCl 混合盐在摩尔质量为1∶1 的条件下657 ℃时为熔融状态,综合考虑能耗和晶粒尺寸等因素,因此试验温度选择为700、750、800、850、900、950 ℃,保温时长为2 h,随炉升温和降温。完成样品收集后通过使用X 射线衍射仪(XRD)及扫描电子显微镜(SEM)对其进行物相及形貌分析,以制定合适的温度制度,实现在熔盐介质中TiB2粉体的可控制备。图1 为NaCl-KCl 熔盐体系中,反应物以TiO2/B 摩尔比3∶10 配比,不同温度下保温2 h 后合成产物的XRD 图谱。对照JCPDS.Card PDF#35-0741,700 ℃时,在衍射角2θ为39.359°的位置出现了六方TiB2相的衍射峰,对应(100)晶面,但此时TiB2的衍射峰强度很低,产物主要物相为三方晶系R-3c[167]的TiBO3,同时还夹杂有TiB、T1.87B50、Ti3B4、Ti2B5等,当温度为750 ℃时,衍射角 2θ为 32.225°、39.960°、52.226°、67.337°、72.304°的位置出现了六方晶系P6/mmm[191]相的TiB2衍射峰,分别对应(001)、(100)、(101)、(002)、(110)晶面,此时TiB2的衍射峰强度虽然比700 ℃条件下所得更强烈,但是还是存在大量三方晶系的TiBO3,同时也夹杂着非常见硼钛化合物。800 ℃及850 ℃时可看出,随着温度升高,生成物中三方晶系的TiBO3的衍射峰逐步降低,六方晶系相的TiB2衍射强度逐步增强。当温度为900 ℃时,仍旧有少量三方晶系TiBO3存在,而当热处理温度处于950 ℃时,产物完全转变为六方晶系相的TiB2,衍射 角 2θ为 32.191°、39.906°、52.139°、67.418°、72.442°和 81.306°的位置出现了六方晶系P6/mmm[191]相的TiB2衍射峰,分别对应(001)、(100)、(101)、(002)、(110)和(102)晶面,衍射峰出现的位置与所购买成品衍射峰位置一致。综上所述,当保温时长为2 h 的情况下,保温温度需达到950 ℃才可得到纯净的目标产物,无其余副产物生成。

图1 不同温度保温2 h 后产物TiB2 及购买样品的XRD 谱Fig.1 XRD diagrams of TiB2 and purchased samples after holding for 2 h at different temperatures

同时通过扫描电子显微镜(SEM)对产物和成品皆进行了形貌分析,图2 为所购买成品TiB2的SEM 形貌,由图2 可知,购买的成品二硼化钛颗粒无规则形貌,大小不均一,粒径为1~10 μm,颗粒过大适用范围受到限制。图3 则为不同温度保温2 h后产物TiB2的SEM 形貌,可见购买成品TiB2的粒径较大,均为不规则块状,1~10 μm 大小不等。则在图3 中可以看出,当煅烧温度为700 ℃时,有大小为100 nm~1 μm 的球形颗粒存在,也有部分不规则的方形块状产物存在,可见700 ℃下获得的产物中含有大量副产物,跟XRD 测试结果保持一致性。750 ℃情况下则出现了大小形貌均一的四方体块状颗粒存在,粒径均小于100 nm,团聚较为严重,部分团聚为肉眼可见的硬团聚,可能因颗粒生长未完成。煅烧温度为800 ℃,颗粒感增强,颗粒粒径增大,四方体的长宽均为100 nm,部分高度可达150 nm,颗粒的分离度有所提升,硬团聚数量降低。当煅烧温度为850 ℃及900 ℃时颗粒的棱角逐步分明,颗粒感较好,颗粒处于逐步变大的阶段,部分长度可达200 nm,出现扁平状长方体和正方体混合的情况,原因可考虑为颗粒生长受空间的限制。当煅烧温度为950 ℃时,颗粒的分散度较好,颗粒粒径在200 nm 左右,结果和XRD 的一样,950 ℃为理想反应温度。对比图2,笔者所制备的二硼化钛纳米颗粒棱角分明、颗粒感较好、粒径在200 nm 以下,适用范围更为广泛。

图2 购买成品TiB2 的SEM 形貌(不同放大倍数下)Fig.2 SEM morphology of purchased TiB2

图3 不同温度保温2 h 后产物TiB2 的SEM 形貌Fig.3 SEM diagram of TiB2 after holding at different temperatures for 2 h

2.2 反应时间对二硼化钛产物的影响

上节研究结果表明,当温度为950 ℃时可得到纯二硼化钛。因此此处保持熔融盐配方不变,原料比例不变,通过改变反应时长(2、3、4 h 和5 h),探索较低温度850 ℃及900 ℃情况下生成二硼化钛的情况。当反应温度为850 ℃时,不断增加反应时长,产物中仍旧有副产物存在,通过XRD 手段进行分析(见图4),对照JCPDS.Card PDF#35-0741,850℃反应2h时,在衍射角2θ为29.156°、38.172°、50.146°、54.655°、63.529°时出现三方晶系R-3c[167]的TiBO3的衍射峰,当反应时长变为3 h时,相应杂峰的衍射峰有所减弱。当反应时长为4 h时,TiBO3在54.655°左右的衍射峰消失。虽然随着反应时长的增加,副产物的衍射峰强度有所降低,但是反应时长增加到5 h 仍旧还存在副产物,说明在此温度下增加反应时长经济效益会更低。因此选择更高的反应温度进行反应时长试验。图5 为在850 ℃下不同保温时长的TiB2产物SEM 形貌,可以看出得到的TiB2主要为棱角分明的四方体,随着反应时间的增加,颗粒的粒径逐步增大,长度增加,从最开始的横截面长宽100 nm 左右,高100 nm 左右,生长成了横截面长宽100 nm,高150 nm 左右,但均存在不同程度的团聚。

图4 在850 ℃下不同保温时长(2、3、4、5 h)的TiB2 产物XRD 谱Fig.4 XRD patterns of TiB2 products with different holding time (2,3,4,5 h)at 850 ℃

图5 在850 ℃下不同保温时长的TiB2 产物SEM 形貌Fig.5 SEM morphology of TiB2 products with different holding time at 850 ℃

当反应温度为900 ℃时(图6),改变反应时长有了明显的变化,通过XRD 测试分析,2~4 h 的产物在衍射角2θ为29.156°、38.172°、50.146°、63.529°时出现三方晶系R-3c[167]的TiBO3的衍射峰,随着反应时间的增加,TiBO3的衍射峰强度逐步降低。在反应时长为5 h时,TiBO3的衍射峰均消失,说明已得到纯净的TiB2产物。图7 为900 ℃下不同保温时长的TiB2产物SEM 形貌,随着反应时长的增加,产物颗粒有变成扁平六边体的趋势,反应5 h 后颗粒大小接近200 nm。可见反应时间增加会改变颗粒的大小和形貌,促进晶粒生长。

图6 在900 ℃下不同保温时长(2、3、4、5 h)的TiB2 产物XRD 谱Fig.6 XRD patterns of TiB2 products with different holding time (2,3,4,5 h)at 900 ℃

图7 在900 ℃下不同保温时长的TiB2 产物SEM 形貌Fig.7 SEM morphology of TiB2 products with different holding time at 900 ℃

3 结论

相较于传统制备二硼化钛的方式,本文提出具有一定工业推广性的固液结合熔融法的高端超细粉体--二硼化钛制备方式,其中采用廉价的钛源(二氧化钛)、硼源和无危险的还原剂,采用短流程、低成本的方案,是高产量、较短生产周期且无环境污染的工艺流程。主要探索了不同煅烧温度不同保温时长对制备高端二硼化钛超细粉体的制备的影响。

1)通过试验及后期XRD 和SEM 表征,得到制备高端TiB2超细粉体的可行性试验方案:当煅烧时间固定为2 h,随炉自动升温降温的情况下,生成纯产物二硼化钛需要煅烧温度为950 ℃,形貌为方形,粒径为150 nm 左右。

2)当煅烧温度为850 ℃下,反应时长增加到5 h,产物二硼化钛仍旧会夹杂副产物,结合节约能源考虑,不再增加反应时长。煅烧温度为900 ℃下,原料反应5 h 可得到无副产物的TiB2。从节约能源角度考虑,950 ℃煅烧2 h 结果最佳。

3)形成了用固液结合的方式短流程制备二硼化钛高端超细粉体的可控合成工艺技术,获得具有均一化学组成的超细粉体的关键技术,且此套制备工艺具有足够的可控性、原材料成本低廉、适合大批量生产且足够环保。