锌系盐处理剂加量对钛白性能的影响研究

吴健春,路瑞芳, ,孙 蔷,石瑞成,刘 婵

(1.钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000;2.重庆大学化学化工学院,重庆 400030;3.东北大学冶金学院,辽宁 沈阳 110819)

0 引言

钛白粉化学性质稳定,具有折射率高、遮盖力高、着色力强、白度和光亮度高、无毒等特点,广泛应用于涂料、塑料、印刷油墨、造纸、橡胶、陶瓷和合成纤维等领域[1-4]。钛白粉的粒径分布是决定其最终质量的重要因素,它对产品的遮盖力、色相均会产生很大的影响[3-4]。为了获得较好粒度分布的硫酸法钛白粉初品,需要从水解到煅烧过程严格控制,盐处理是其中的重要步骤。不加盐处理剂的偏钛酸直接煅烧得到的样品较硬,色相和颜料性能较差,盐处理剂的加入可改善钛白粉的煅烧特性,提高钛白粉的颜料性能[5-8]。

当前金红石型二氧化钛常用的盐处理剂有煅烧晶种、磷盐、钾盐、锌盐和铝盐。已有研究表明:钾盐、磷盐对金红石转化起抑制作用,磷盐对铁有一定屏蔽作用,能够降低铁对产品白度的影响[9],钾盐能使煅烧后的产品颗粒松软、改善颜料性能、提高消色力。锌盐和煅烧晶种对金红石转化起促进作用,铝盐加量较少时对金红石转化起促进作用,加量较高时起抑制作用,能够提高钛白的耐烧性使其不易烧结[10]。锌盐和铝盐分别与煅烧晶种、钾盐、磷盐搭配形成常用的锌系盐处理剂和铝系盐处理剂两大类,国内金红石型钛白粉均采用这两类盐处理体系。

目前关于盐处理配方对钛白粉煅烧过程晶型转化和颜料性能作用的研究较多[5-10],但对于各种盐处理剂加量对金红石合格所需的煅烧温度及其对应钛白粉形貌和粒度分布的影响还未见详细研究。钛白粉粒度分布对钛白粉的性能影响极大,因此有必要对盐处理剂对钛白粉粒度分布影响进行深入研究,以便用于指导生产,获得需要粒度分布的钛白产品。笔者针对锌系盐处理体系,开展了盐处理剂加量对粒度分布影响的研究。

1 试验部分

1.1 试验原料及设备

试验所用偏钛酸、煅烧晶种、硫酸锌、磷酸、氢氧化钾均为攀枝花某钛白粉厂提供的工业级原料。

1.2 试验设备

试验所用主要仪器如下:扫描电镜(型号JSM-7 001 F,日本电子株式会社)、X-ray 衍射仪(型号X'Pert Pro,帕纳科)、拉曼光谱仪(型号DXR532,美国ThermoFisher 公司)。

1.3 试验方法

将偏钛酸打浆成为浓度280~350 g/L 的浆料,加入5%的煅烧晶种,以K2O 0.35%、P2O50.05%、ZnO 0.10%为基础配方,分别固定其中2 个盐处理剂,改变第三个盐处理剂加量进行单因素加量试验。搅拌均匀后,装入坩埚进行煅烧,1 h 升温到420 ℃保温30 min,继续升温2 h 到760 ℃,保温30 min,然后3 h 升温到高温区保温30 min,高温区温度以二氧化钛金红石含量达到98%~99%为合格标准。煅烧合格的钛白初品研磨后进行并使用SEM 进行形貌分析和粒度统计。

2 试验结果与讨论

2.1 盐处理剂加量对晶型转化温度的影响

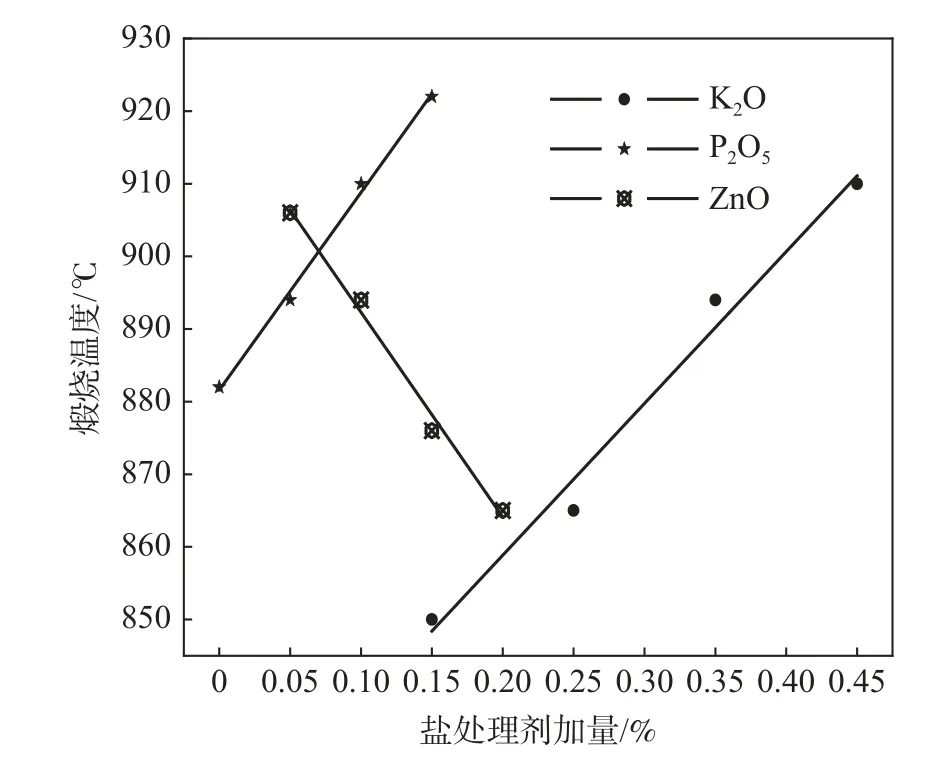

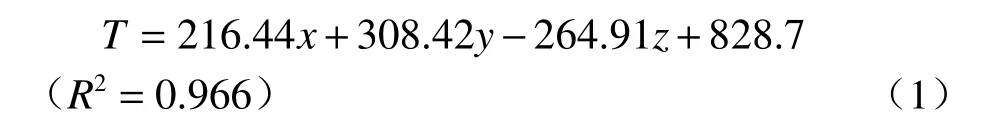

以金红石含量达到98%~99%为合格指标,考察盐处理剂加量对煅烧温度的影响,结果见图1。由图1 可见,在试验加量范围内,煅烧温度和锌盐加量呈线性负相关,与钾盐和磷盐加量呈线性正相关。随着锌盐加量的增加,金红石合格所需煅烧温度相应降低,随着钾盐和磷盐加量的增加,金红石合格所需煅烧温度相应增加。由试验结果可知,钾、磷、锌三种盐处理剂在试验加量范围内都与煅烧温度呈现比较好的线性相关性,因此可对煅烧温度与三者关系进行三元线性拟合,拟合结果见式(1)。

图1 盐处理剂加量对煅烧温度的影响Fig.1 The influence of the amount of salt treatment agent on the calcination temperature

式中,T为煅烧温度,℃;x为K2O 加量(取值范围0.15~0.50),%;y为P2O5加量(取值范围0~0.20),%;z为ZnO 加量(0~0.20),%。

2.2 盐处理剂加量对钛白初品颜料性能的影响

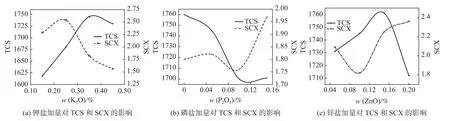

以金红石含量达到98%~99%为合格指标,考察金红石合格后盐处理剂加量对钛白初品消色力(TCS)和色相(SCX)的影响,结果见图2。

由图2 可见,在加量范围内,随钾盐增加,钛白初品消色力(TCS)和蓝相(SCX)均呈现先增加后减小的趋势;随磷盐增加,钛白初品消色力呈现下降趋势,蓝相总体上呈上升趋势;随锌盐增加,消色力呈先增加后降低趋势,蓝相呈先减小后上升趋势。

图2 盐处理剂加量对钛白颜料性能的影响Fig.2 The influence of the amount of salt treatment agent on the TCS and SCX of TiO2

2.3 盐处理剂加量对钛白初品形貌的影响

以金红石含量达到98%~99%为合格指标,考察金红石合格后盐处理剂加量对初品粒度分布的影响,结果见图3~5。

图3 K2O 加量对TiO2 形貌的影响Fig.3 The effect of K2O addition on the morphology of TiO2

由图3 可见,在试验加量范围内,二氧化钛颗粒形貌以近球形为主,随着钾盐加量的增加,颗粒粒径增加,球形度变差,长径比增大。

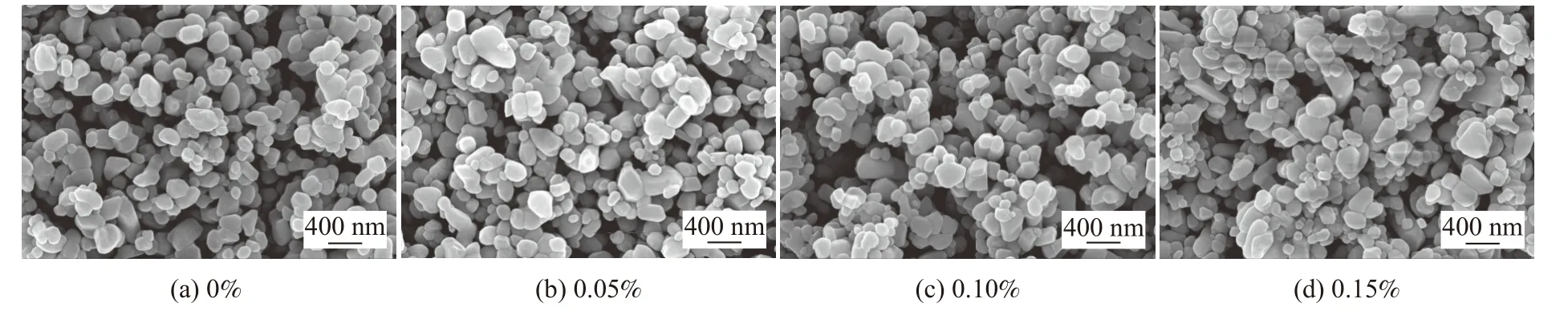

由图4 可见,在试验加量范围内,二氧化钛颗粒形貌以近球形为主,随着磷盐加量的增加,小颗粒数量明显增加,当加量达到0.15%后,粒度分布明显变差。

图4 P2O5 加量对TiO2 形貌的影响Fig.4 The effect of P2O5 addition on the morphology of TiO2

由图5 可见,在试验加量范围内,二氧化钛颗粒形貌以近球形为主,随着锌盐加量的增加,颗粒粒径减小,当加量达到0.20%后,粒度分布明显变差。

图5 ZnO 加量对TiO2 形貌的影响Fig.5 The influence of the amount of ZnO on the morphology of TiO2

2.4 盐处理剂加量对钛白初品粒径分布的影响

以金红石含量达到98%~99%为合格指标,考察金红石合格后盐处理剂加量对二氧化钛颗粒SEM 统计粒度分布的影响,结果见图6。

图6 盐处理加量对TiO2 粒度分布的影响Fig.6 The effect of the addition of salt treatment agent on the particle size distribution of TiO2

由图6 可见,金红石合格时,在试验加量范围内,随钾盐的增加,平均粒径和标准差均呈现增加趋势,离散系数呈现先降低后增加趋势;随磷盐增加,平均粒径呈现下降趋势,标准差呈现先降低后增加再下降趋势,离散系数呈现先降低后增加趋势;随锌盐增加,平均粒径呈现下降趋势,标准差呈现先降低后增加趋势,离散系数呈现先降低后增加趋势。由离散系数的变化规律可见,三种盐处理剂均存在一个最佳的值,由图形分布可初步确定其值约为K2O: 0.34%~0.38%,P2O5: 0.03%~0.05%,ZnO: 0.10%~0.13%。

3 结论

1)煅烧温度和锌盐加量呈线性负相关,与钾盐和磷盐加量呈线性正相关。随着锌盐加量的增加,金红石合格所需煅烧温度相应降低;随着钾盐和磷盐加量的增加,金红石合格所需煅烧温度相应升高。

2)随钾盐的增加,钛白初品消色力TCS 和蓝相SCX 均呈现先增加后减小的趋势;随磷盐增加,钛白初品消色力呈现下降趋势,蓝相SCX 总体上呈现上升趋势;随锌盐增加,钛白初品消色力呈现先增加后降低趋势,蓝相呈现先减小后上升趋势。

3)当金红石合格时,在锌系盐处理配方中,随着K2O 含量上升,钛白平均粒径呈现增加趋势,离散系数先下降后增加;随着P2O5和ZnO 含量上升,钛白初品平均粒径呈现下降的趋势,离散系数先下降后增加。其最佳加量范围为K2O: 0.34%~0.38%,P2O5: 0.03%~0.05%,ZnO: 0.10%~0.13%。

——以金红石为例