高超声速火箭橇橇载遥测系统

刘 鹏,杜剑英,王西泉,王 茜,李鹏勃

(中国兵器工业试验测试研究院,陕西 华阴 714200)

0 引言

火箭橇试验是依托地面专用滑轨,以火箭发动机为动力进行的高速地面模拟试验,能够在地面有效模拟1∶1质量、外形的武器系统或关键部件的真实工作状态。目前国外该类试验技术中,美国的火箭橇地面最高速度可达到8.7Ma[1],国内相关单位也在持续开展火箭橇试验方面的研究,火箭橇试验的速度已经从亚音速发展到超音速,现在正在向高超音速发展[2]。

火箭橇运行过程中,滑靴与滑轨间的间隙会引起剧烈的振动冲击,火箭橇速度越高振动冲击越剧烈、频率越高,并且是X、Y、Z三个方向,特别是高超声速火箭橇试验,其振动峰峰值可达20 000g,这对橇载测试系统的环境适应性和可靠性提出了严苛的要求。测试数据是试验评估的重要参考依据,而高超声速火箭橇试验橇体难以回收,只能依靠遥测获取橇载测试数据。现有弹载遥测系统在火箭橇试验近地飞行、尾焰衰减、高振动的工况下难以全程可靠运行。针对高超声速火箭橇试验工况,分析现有存储系统和弹载遥测系统的不足,总结高超声速火箭橇遥测系统的特点,设计适用于高超声速火箭橇试验的橇载遥测系统,使其满足试验测试需求。

1 火箭橇橇载测试现状

1.1 橇载存储系统

橇载存储系统原理如图1所示[3]。存储系统由电源模块、AD采集控制模块、Flash组成。存储系统电路简单、功耗小、电池容量小、体积小,因此系统的抗振性好、防护简单。

图1 存储系统原理Fig.1 Storage system principles

存储系统适用于回收类火箭橇试验,而近年来回收类试验越来越少,高速侵彻类试验越来越多,在侵彻类试验中,弹药撞击目标靶板后,由于爆炸和剧烈的碰撞,存储系统不仅难于回收,而且还面临着装置自身由于抗强冲击、抗高振动能力不够,导致不能及时、可靠地获得试验测试数据;同时采用的存储方式也不能满足有实时性要求的试验需求[4]。

1.2 弹载遥测系统

弹载遥测系统主要用于导弹科研试验、批抽检或训练等飞行试验,实时监测导弹飞行试验工作状态,获取飞行试验数据,为导弹性能的分析、评估与改进设计提供科学数据依据[5]。将弹载遥测系统直接应用于火箭橇试验中,存在以下问题:

1) 导弹飞行试验中,只在主动段受到航向的过载较大,其过载一般不超过50g;而火箭橇运行全程,由于滑靴与滑轨的摩擦、约束,不仅有较大的航向过载,还有更大的三向振动,峰峰值可达10 000g以上,并且相比于存储系统,遥测系统增加了发射机、天线等模块,电池容量更大,这就对火箭橇遥测系统的环境适应性提出了严苛的要求。

2) 导弹飞行高度高,对于遥测地面站接收来说,不存在多径效应的问题;而火箭橇全程贴地运行,遥测接收天线一直低仰角接收,造成遥测接收站的多径干扰比较严重。

3) 导弹飞行过程中,发动机主动段时间短,并且遥测站可布设位置灵活,一般不用考虑尾焰对遥测无线信号的衰减;而火箭橇运行过程中,遥测接收站只能布设于火箭橇发射点的侧后方,发动机全程有尾焰,对遥测无线信号的衰减至少20 dB[6]。

4) 火箭橇运行过程中,力学振动测试点位多、频率高,相较于弹载遥测系统,火箭橇遥测系统传输码速率高。

5) 为了准确分析火箭橇运行过程中的力、热等特性,要求同类传感器同步采集。

6) 弹载遥测系统一般采用全向天线,而火箭橇运行过程中,遥测地面站与火箭橇弹道相对位置固定,因此可将发射天线设计为定向。

7) 弹箭类飞行过程中的过载、冲击比较小,遥测系统不需要进行灌封,其发射机的功放可通过壳体、弹体、空气进行散热;而火箭橇遥测系统必须进行灌封,灌封材料的导热性能差,并且火箭橇尾焰衰减大,要求的发射功率比较大,因此在灌封时要充分考虑功放的散热。

现有存储、遥测系统均不能满足火箭橇试验橇载测试数据的可靠获取要求,针对弹载遥测系统的不足,主要从系统抗振性、天线、信道裕量等方面开展研究,设计适用于火箭橇试验的遥测系统。

2 橇载遥测系统

火箭橇橇载遥测系统应具备传输码率高、定向天线、信道裕量大、抗振性好等特点。

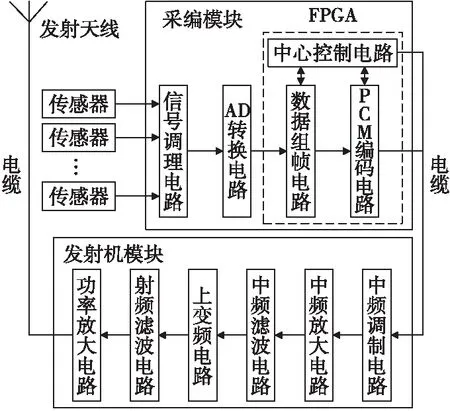

橇载遥测系统采用模块化设计,如图2所示。系统由采编模块、发射机模块、锂电池模块、天线等独立功能模块组成。各模块有自身的金属壳体,模块内单独灌封,从而提高系统的可靠性和维修性。橇载遥测系统完成对传感器供电;传感器信号的调理变换、隔离采集编码,并形成串行PCM数据流,在发射机内部进行基带调制和上变频;功率放大后,通过发射天线向空间辐射。

图2 遥测系统总体框图Fig.2 Telemetry system principle

2.1 采编模块设计

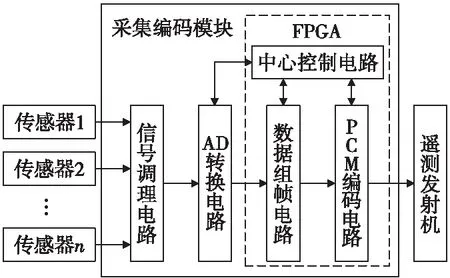

采编模块主要完成传感器信号调理、AD采样、PCM编码功能,其原理如图3所示。火箭橇运行时,橇载各点位数据相互耦合,特别是振动数据,为保证橇载数据分析的精确性,要求传感器数据同步采集。

图3 采编模块原理图Fig.3 Acquisition coding principle

采编模块信号调理包含振动、冲击、过载、温度、静压、动压等多种信号调理电路,其调理电路的输出统一为±5 V的电压信号。

AD采样电路将调理电路输出的±5 V模拟电压信号转换为数字信号,为实现同步采样,选择的AD转换芯片为ADI公司AD7656,可实现6路ADC独立采样,吞吐速率为250 ksps,可实现6路模拟量的同步采集。如果单片AD7656不能满足多路信号的同步采集,可将多片AD7656共用一套控制信号,以实现多路的模拟信号同步采集[7]。

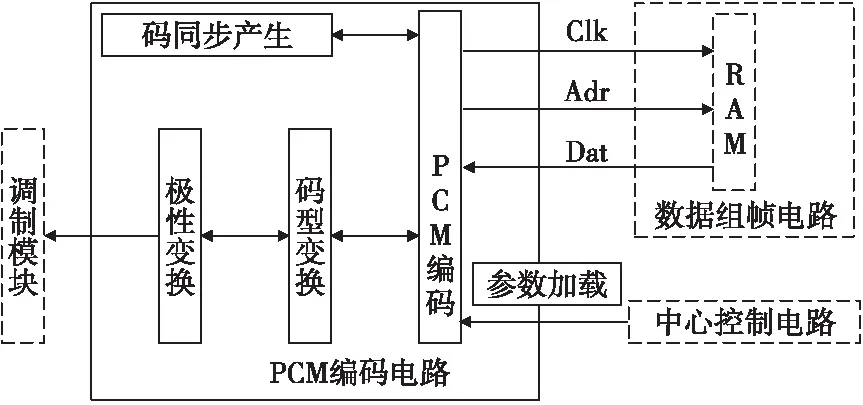

PCM编码模块主要完成遥测数据PCM编码,原理如图4所示。PCM编码模块根据中心控制电路设定的码率、码型等信息,从双口RAM中按照地址顺序按位读取数据进行PCM编码、码型变换、极性变换等处理,输出PCM信号到发射机模块。

图4 PCM编码原理图Fig.4 PCM coding principle

2.2 发射机模块

为保证橇载遥测系统的抗振性,发射机模块需进行灌封,因此要充分考虑功放电路的散热性。

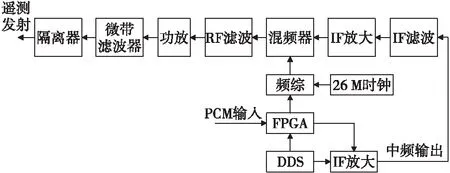

发射模块主要由调制器、上变频器、功放组成,其原理如5所示[8]。调制器将采集到的数字量、模拟量编辑遥测数据帧,并调制为330 MHz中频信号,经放大后输出0 dBm中频信号。上变频器将330 MHz中频信号带通滤波后再次放大至+15 dBm,混频为幅度约+8 dBm,频率2.2~2.3 GHz的射频信号,再经过RF带通滤波,输出+5 dBm射频信号。功放内具有两级放大电路,具有33 dB信号增益,功放级OP1 dB为+38 dBm。功放输出通过隔离器与外部天线匹配。为改善功放散热,选用效率大于40%,带散热封装的功放电路,将功放芯片直接固定在壳体上,以整个壳体作为功放散热器进行散热,以满足功放散热要求。

图5 发射模块系统原理图Fig.5 Transmitting system principle

2.3 天线设计

火箭橇试验时,火箭橇运行轨道与遥测接收站的位置相对固定,因此将发射天线的辐射方向设计为定向,与弹载遥测天线相比较,其定向辐射增益可提高3 dB以上。

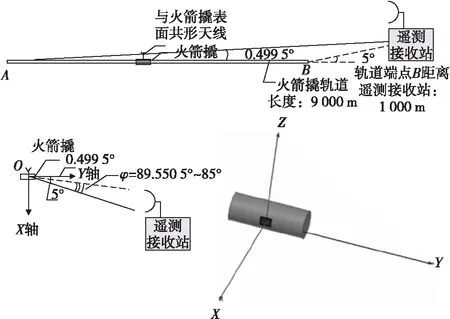

1) 天线波束宽度计算

火箭橇与遥测接收站的位置布局如图6所示,火箭橇、火箭橇轨道和遥测接收站在同一水平面上。图6中,火箭橇所运行的轨道长度为9 000 m,轨道B端距离遥测接收站1 000 m,且遥测接收站在偏离轨道轴线5°的方向上。当火箭橇在轨道A端时,经计算,遥测接收站在偏离轨道轴线0.499 5°的方向上。因此,建立如图中所示的仿真坐标系,火箭橇位于坐标原点。在XOY平面上,遥测接收站位于角度为0.499 5°~5°所夹的波束宽度范围内。遥测接收站距地面高度为3 m,因此,可以认为橇载天线与遥测接收站天线在同一水平面上。由于遥测接收站采用圆极化天线,从橇载天线需要小型化的角度考虑,橇载天线设计为线极化天线[9]。

图6 橇载天线与遥测接收站的位置布局示意图Fig.6 Location of antenna and telemetry station

考虑当天线安装在火箭橇侧壁的典型情况,如图6所示,遥测接收站近似位于橇载天线的水平正后方,即XOY平面中,与X轴夹角为90°,YOZ平面中,与Z轴夹角为90°。

根据火箭橇试验要求,采用低剖面的微带形式。天线在火箭橇的径向方向上增益最大,即图6中的Y方向上,天线的增益最大。

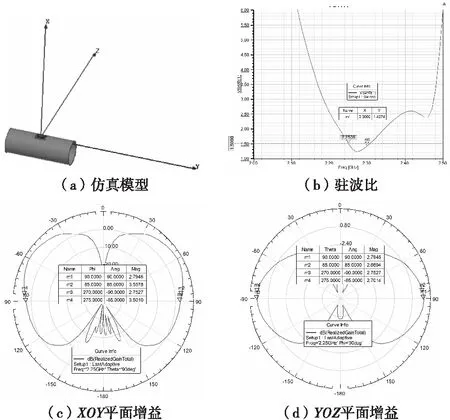

2) 天线设计结果

天线在2.2~2.3 GHz范围内,电压驻波比VSWR≤1.5的工作带宽大于30 MHz。天线在火箭橇的径向±90°方向上的系统增益分别为1.480 5和1.453 9 dBi。天线增益在橇体前后方向的增益较高。

针对实际使用中的情形,对共形安装到火箭橇表面的天线做天线-载体的一体化的建模仿真,在所建模型图中,保持与实际使用情形一致,将所设计的天线共形安装到火箭橇的表面。将火箭橇建模为长度800 mm,直径为300 mm,底厚为6 mm的圆筒。此仿真模型忽略了实际火箭橇沿径向的半径变化,也对火箭橇的长度做了截断简化,仿真结果如图7所示,天线在橇体前后方向增益较高,为2.7 dB。

图7 天线仿真结果Fig.7 Antenna simulation results

2.4 系统抗振性设计

橇载遥测系统的环境适应性设计是本设计的难点,针对橇载振动、冲击高的特点,主要采用以下措施提高其环境适应性。

2.4.1模块化设计

采用模块化设计,根据火箭橇遥测系统功能,将系统划分为安装桶、采编模块、数据存储模块、发射机模块、锂电池模块、天线等具有独立功能的模块。各模块具有独立的金属壳体,模块进行单独灌封。这样做既提高了系统的维修性又提高了设备的可靠性。

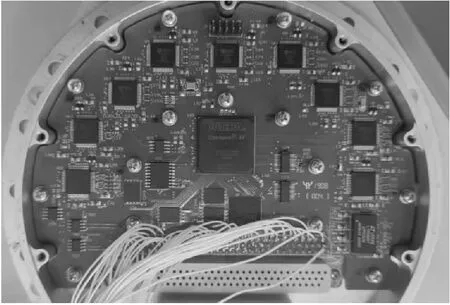

2.4.2元器件选型原则与连接方式设计

元器件全部选用BGA、QFP、SOP、PLCC等封装,如图8所示,这些贴片式元器件重量轻、高度矮、焊接方式可靠,可提高元器件与印制板连接的抗振动冲击能力。

图8 元器件图Fig.8 Component diagram

连接器与电路板使用柔线与PCB电路板柔性连接,同时连接器通过螺钉与壳体刚性连接,PCB电路板与壳体通过螺钉刚性连接,并且电路板四周螺钉的间隔不超过3 cm,电路板中间位置也要有支撑柱支撑,并用螺钉进行刚性连接,同时对PCB电路板进行加厚设计,其厚度设计为1.5 mm,安装壳体的厚度不小于6 mm,以保证遥测系统在受力情况下壳体和PCB电路板的形变尽可能小,避免元器件损坏。

2.4.3灌封材料选取

火箭橇试验中,低频振动(1 kHz以内)幅值一般不超过200g[10],而高频振动(10 kHz左右)的幅值达到5 000g以上。高频高幅值振动是电子元器件失效的重要原因,因此,需通过灌封材料减小火箭橇遥测系统在火箭橇运行过程中的高频高幅值振动,以提高系统可靠性。

选取聚氨酯PU、有机硅橡胶、环氧树脂三类常用的灌封材料,设计结构件(如图9所示),利用振动台进行随机振动试验,使用数据采集设备,同时采集安装在结构件和预埋在灌封材料中的振动传感器数据,通过频谱分析,比较不同灌封材料的减振效果。

图9 结构件安装Fig.9 Installation of Structural parts

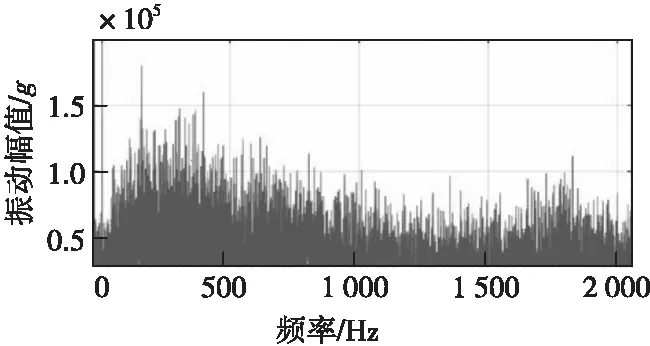

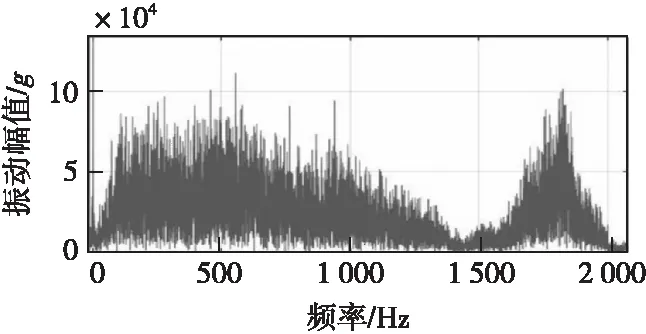

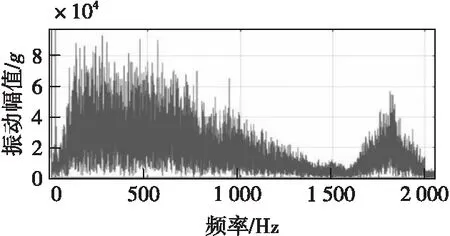

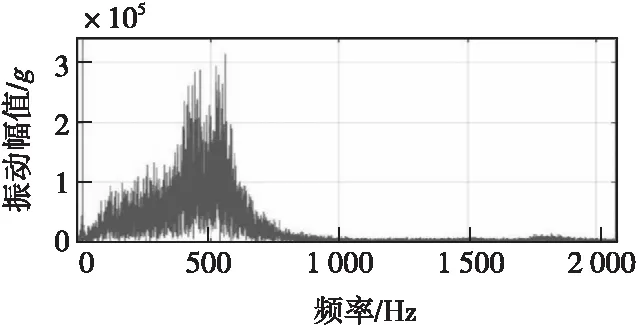

对无减振和三种灌封材料的振动传感器数据进行频谱分析,如图10—14所示。可以看出三种减振材料对高频冲击都具有一定的减振效果,其中硅胶减振效果最好,并且硅橡胶越厚,低频共振点频率越低。

图10 无减振状态下的结构件随机振动频域Fig.10 Frequency domain without damping state

图11 PU聚氨酯材料随机振动频域Fig.11 Frequency domain of polyurethane

图12 环氧树脂材料随机振动频域Fig.12 Frequency domain of epoxy resin

图13 有机硅橡胶材料随机振动频域Fig.13 Frequency domain of organic silicone rubber

图14 不同厚度有机硅橡胶频谱Fig.14 Spectrum of organosilicone rubber with different thickness

2.4.4灌封要求

1) 模块调试完成,各项功能指标满足技术指标后,再对模块进行整体灌封,确保模块灌封为一个整体,提高模块抗振动冲击能力。

2) 各模块与安装桶安装完成后,再对模块与安装桶进行灌封,确保模块与安装桶灌封为一个整体(过线孔除外),提高模块抗振动冲击能力。

3) 数据采集子系统与单弹体安装完成后,对过线孔进行灌封,提高线缆及连接器的抗振动冲击能力。

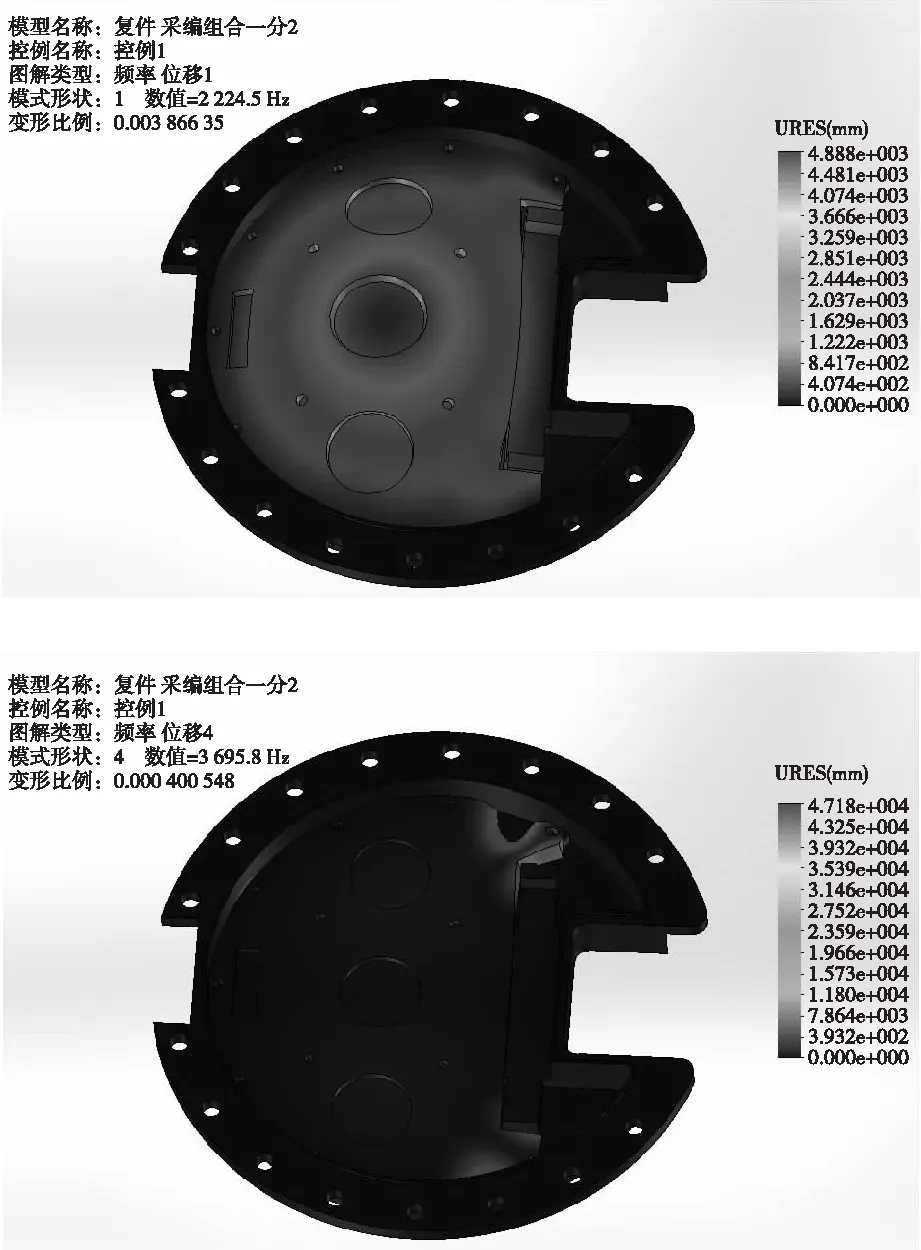

通过以上抗振性设计,对有机硅橡胶灌封前后的模块进行结构力学仿真,仿真结果如图15所示,结果表明加灌封材料后设备一阶固有频率和变形有明显提高。

图15 灌封前与灌封后一阶固有频率Fig.15 First order natural frequency before and after potting

2.5 遥测传输链路计算

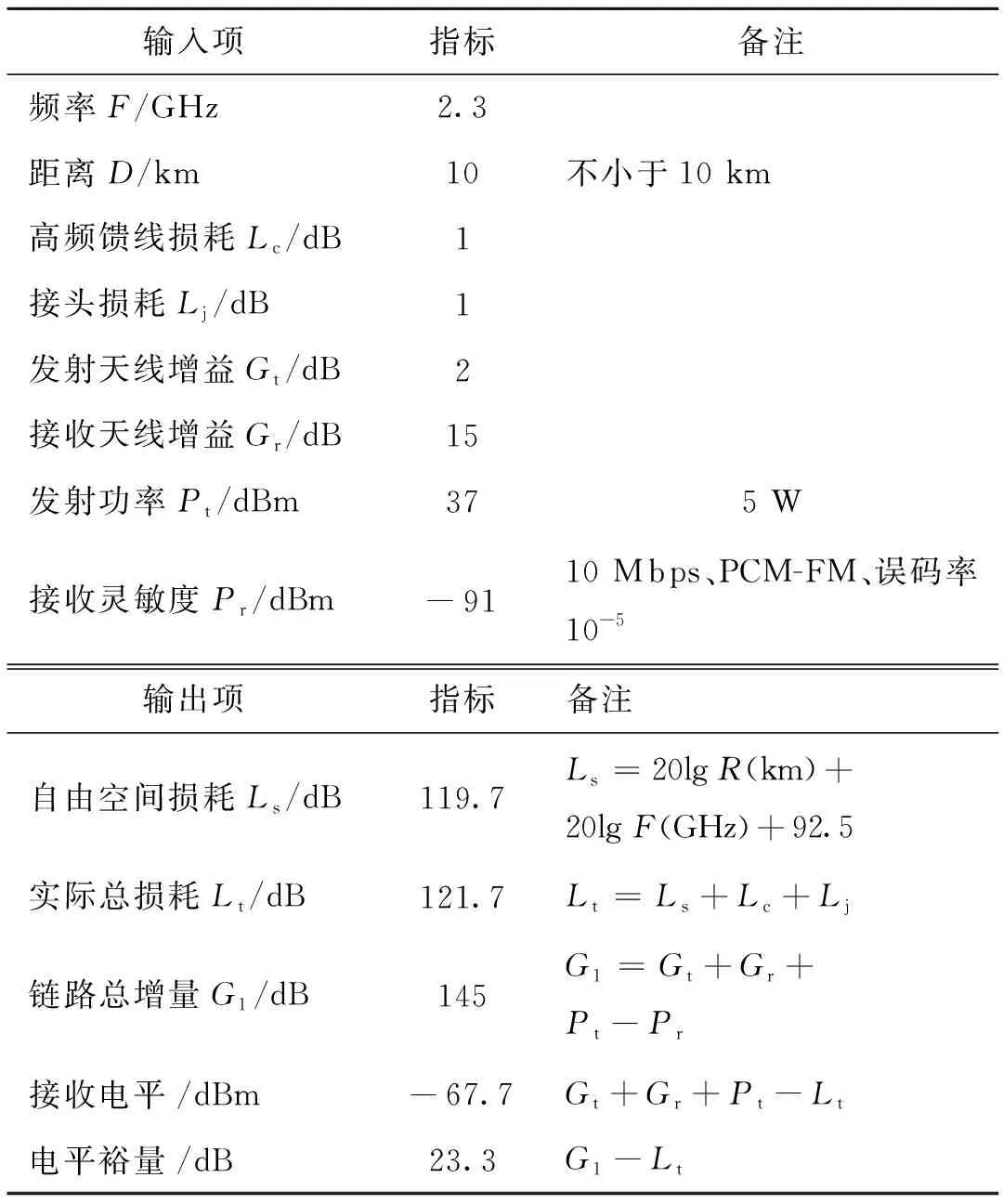

传输距离不小于10 km,遥测频率为2.3 GHz,码速率为10 Mbps,按便携式地面站对橇载遥测系统的通信距离作估算,如表1所示。电平裕量为23.3 dB,发动机尾焰对遥测信号的衰减为20 dB左右,因此橇载遥测系统可以满足10 km火箭橇试验测遥测需求。

表1 系统裕量计算Tab.1 System margin calculation

3 试验验证

3.1 冲击响应谱试验

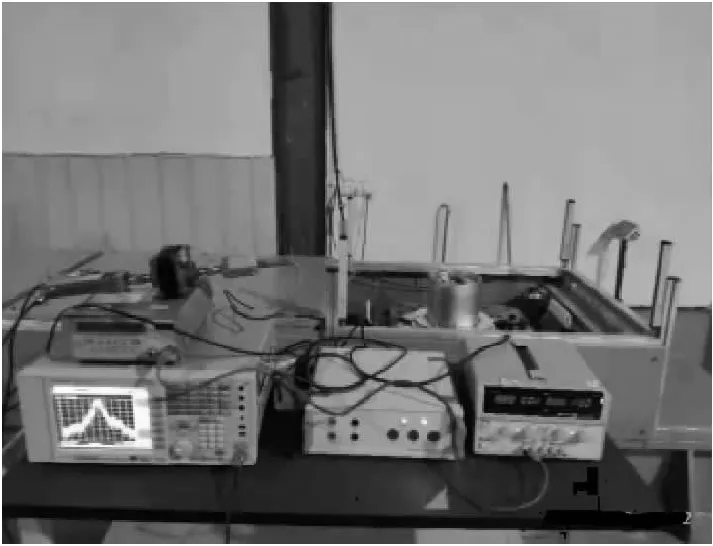

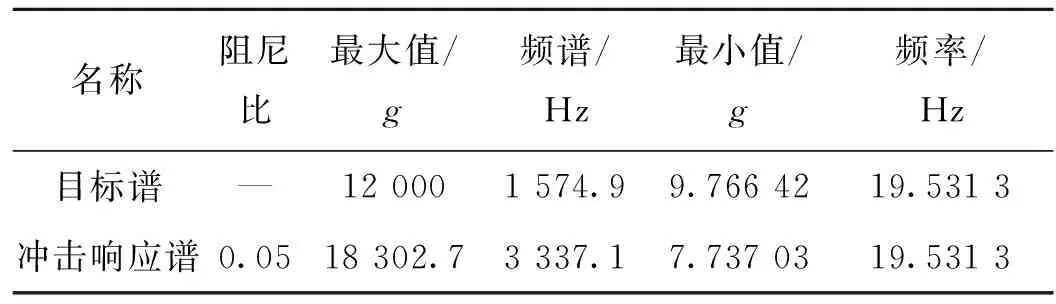

对火箭橇遥测装置进行了X、Y、Z三个方向的冲击响应谱试验,如图16所示,冲击响应谱参数如表2所示,遥测装置全程工作正常。

图16 冲击响应谱试验Fig.16 Impact response spectrum test

表2 冲击响应谱参数Tab.2 Impact response spectrum parameters

3.2 火箭橇试验

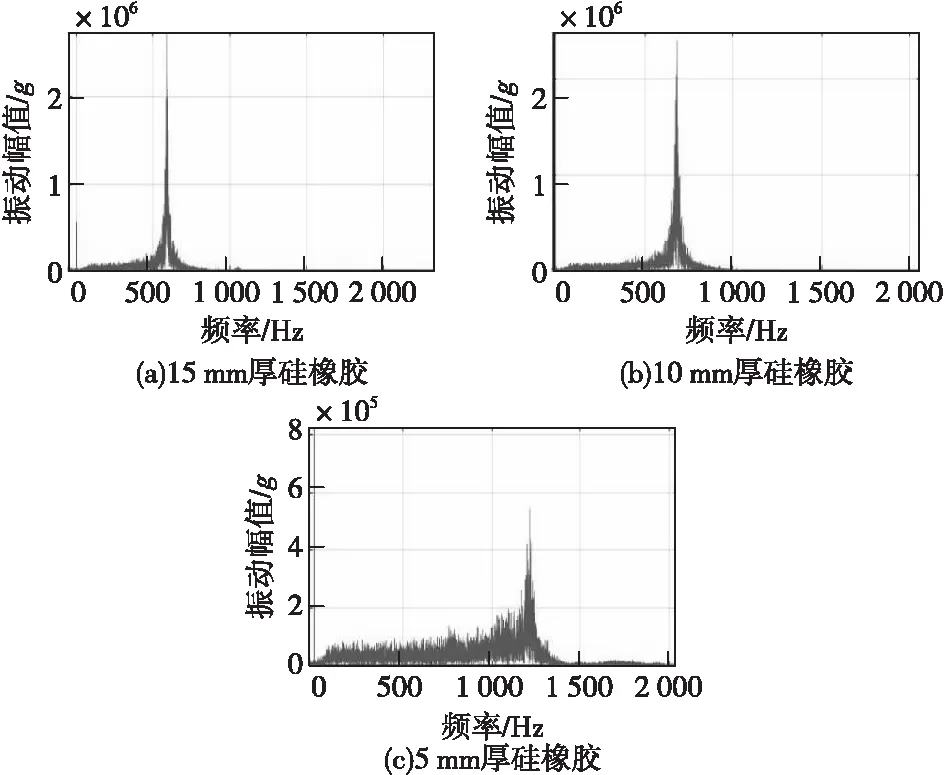

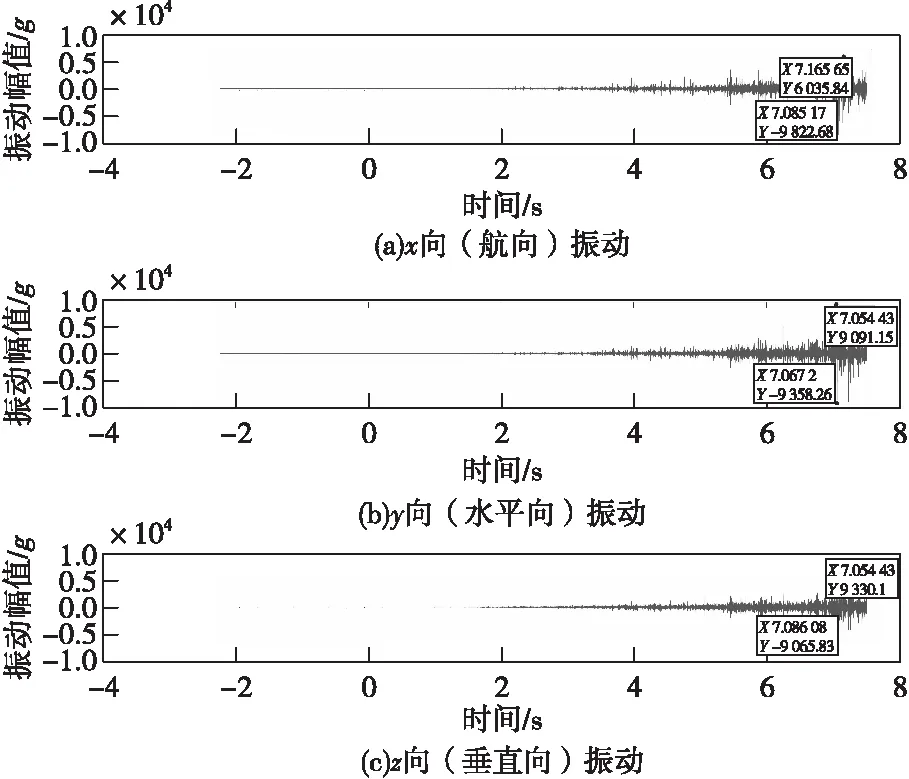

火箭橇遥测装置如图17所示,搭载某型号3Ma以上火箭橇试验,采集火箭橇橇载数据,在高冲击、高振动的环境下,可靠获取全程橇载测试数据;通讯距离、遥测误码率、测试精度均达到试验测试要求,其中某点位的三向(横向、垂向、切向)振动传感器数据如图18所示,振动峰峰值近20 000g。

图17 火箭橇遥测系统Fig.17 Rocket sled telemetry system

图18 火箭橇某点位三向振动数据Fig.18 Triaxial vibration data

4 结论

针对高超声速火箭橇试验中,橇载遥测系统所受冲击振动大,遥测信号受尾焰干扰衰减严重,遥测信号传输码率高,遥测信号多径效应等特性,设计了一种适用于高超声速火箭橇试验的橇载遥测系统。为改善高超声速火箭橇试验高频高幅度振动对遥测系统的影响,通过振动试验优选出有机硅橡胶进行灌封,并对器件选型、连接固定、结构、灌封流程等提出设计要求。针对火箭橇特殊的试验现场,设计了适用于火箭橇试验的微带覆形定向天线,在火箭橇运行全程,其发射天线的增益可以达到2.7 dB。通过理论计算,验证了系统设计满足10 km火箭橇试验在全程尾焰衰减情况下的信道传输。该火箭橇遥测系统已应用于多个火箭橇试验,其最大速度3Ma以上,均可靠取得全程橇载测试数据。