增材制造技术的发展与挑战

夏 丹

(苏州健雄职业技术学院 智能制造学院,215400,江苏苏州)

增材制造技术(Additive Manufacturing,AM)是基于三维设计模型,通过分层切片,逐层制造出产品的制造技术[1]。“增材”的概念是相对于传统机械加工去除材料(即“减材”)而定义的,增材制造技术突破了工装夹具及刀具的结构及性能限制,设计的自由度得到极大的提高,同时摒弃了传统制造方法的规定流程,节约了生产运行时间,尤其是新产品开发时间,广泛用于多个领域。例如在航空航天领域,将增材制造技术引入发动机涡轮叶片的制造,可以显著降低其结构复杂度,实现型芯/型壳的无模制备[2];通过增材制造技术可以对空间探测器等受损零件进行快速制造。在汽车及民用产品制造领域,采用增材制造技术,省去了模具开发与制造时间,简化了新产品的研发制造流程[3]。在生物医学领域,利用增材制造技术制备人体骨骼及器官。

目前增材制造技术已成为各国制造业发展的研究热点,作为世界第一制造业大国,我国紧跟国际先进技术的发展步伐,规划并颁布了《增材制造产业发展行动计划(2017—2020 年)》[4]和《中国制造2025》[5]等系列政策,在为该产业提供政策支持的同时,也积极推动增材制造技术与传统产业的融合发展。

本文重点论述了常见的增材制造技术的工艺方法,并分析了各种工艺在国内外的研究现状,最后提出了增材制造技术目前面临的几个问题与挑战。

1 增材制造技术的工艺及研究现状

自20 世纪80 年代以来,增材制造技术开始用于制造产品的外观模型,此时由于受技术及材料的限制,加工的成品只能作为原型,达不到产品的性能要求。随着研究者对增材制造的认识逐渐深入,新材料新工艺的不断发展,增材制造技术得到更加广泛的应用,开始进入产品制造阶段,常见的增材制造技术有以下几种。

1.1 选择性激光烧结(SLS)

1989 年,美国得克萨斯大学奥斯汀分校提出了选择性激光烧结技术(SLS),其工作原理为将粉末材料铺在工作台上,激光器根据界面轮廓信息,对粉末进行扫描烧结并堆积成型[6],如图1 所示。该技术加工的产品力学性能较低,需要进一步后处理才能满足产品功能要求。SLS 生产出的产品致密度高,但是粗糙度差,会产生有毒有害物质[7]。

图1 SLS 技术原理图

1.2 选择性激光熔融(SLM)

20 世纪90 年代中期,基于SLS 的前期发展,SLM技术诞生了。其原理是在高能量密度的激光作用下,将金属粉末完全熔化,经冷却凝固层层累积后完成制件的加工,因此SLM 成型件的致密度及力学性能较好。马歇尔航天飞行中心利用SLM 技术替代发动机传统的加工工艺,产品的可靠性得到进一步提升[8],图2 为采用SLM 技术制造的发动机喷油嘴。北京航空航天大学王华明教授团队利用SLM 技术,研制出针对钛合金和超高强度钢的激光成型技术,并制造出钛合金大型构件[9],如图3 所示。

图2 采用SLM 技术制造的发动机喷油嘴

图3 采用SLM 技术制造的钛合金飞机产品

1.3 电子束熔融(EBM)

电子束熔融技术,是采用电子束代替激光作为热源,以金属粉末为成型材料,高速扫描加热预置的粉末,通过逐层叠加,获得金属零件。由于加工在高真空的工作环境下进行,故非常适于加工易氧化的铝钛类金属,主要应用于航空航天和骨科移植方面。日本Hoshi Isao 等人利用EBM 技术,采用超低间隙钛合金粉末为下颌骨制备钛网托盘和自体骨试样,通过实验分析,验证出EBM 在该领域的应用十分有效[10]。解放军总医院毛克政等人利用EBM 技术为小尾寒羊制备多孔钛合金椎间融合器,如图4 所示。通过观察其内外部结构(如图5 所示),得出EBM 制备的融合器具有良好的力学性能和椎间融合效果[11]。

图4 多孔钛合金融合器的设计图

图5 扫描电镜观察钛合金粉末

1.4 熔融沉积(FDM)

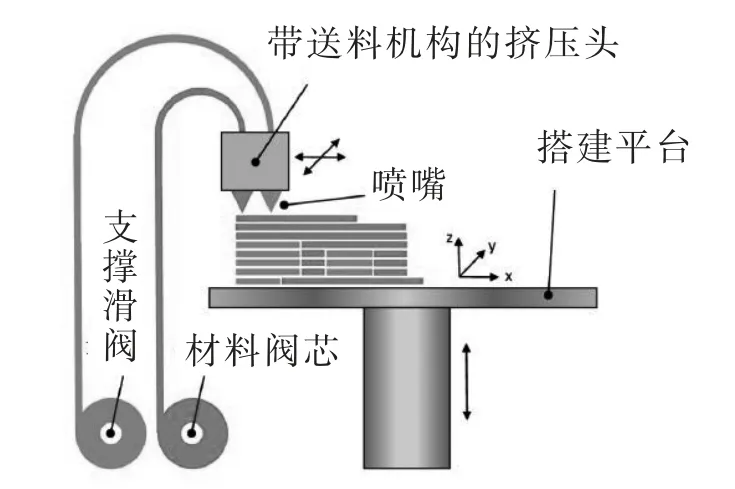

熔融沉积技术(FDM)的工作原理类似于胶枪,是将各种热熔性的丝状材料加热熔化,然后通过由计算机控制的精细喷嘴按分层截面数据进行填充,喷出的丝材经冷却黏结后,固化生成薄层截面形状,最后经过层层叠加形成三维实体,其工艺过程如图6 所示。FDM 适用于多种成型材料,生产效率高,但表面粗糙度差,加工周期长。

图6 FDM 工艺过程

在工艺应用方面,Lee Jeongsu 等人提出了一种基于熔融沉积(FDM)与计算机数控(CNC )加工相结合的系统,通过优化设备操作条件、喷嘴的形状、加热器的温度,开发出一种工业应用的大型3D 打印机[12]。

1.5 三维打印快速成型(3DP)

三维打印成型(3DP)与SLS 的工艺类似,是采用粉末材料成型,按照设定的层厚进行铺粉,然后利用喷嘴按指定路径将黏结剂喷在预先铺好的粉层特定区域,逐层黏结后去除多余底料,最后得到所需制件,其过程如图7所示。该方法可以用于制造几乎任何几何形状的金属、陶瓷,并且可通过在黏结剂中添加颜料,制作彩色制件。因为材料粉末是通过喷头用黏结剂结合在一起的,所以制件的强度较低。Parhi Rabinarayan 等人提出使用3DP 技术生产具有可变形状的个性化药品,可以改善由于不同患者药代动力学的差异导致的副作用[13]。此外,近年来随着人类对太空探索步伐的不断加快,空间飞行器结构越来越复杂,加之空间运输成本高,科学家们开始探索将3DP 技术用于空间飞行器零部件的可持续制造[14],我国航天五院提出了一种空间3D 打印机器人,通过3DP 技术在太空直接加工大型桁架结构[15]。图8 为利用蜘蛛机器人在轨集成空间结构。据了解,美国海军在埃塞克斯号航空母舰(Essex)上安装了一台3D 打印机,让海军在海上执行任务的时候可以3D 打印需要更换的零部件,甚至是无人机。

图7 3DP 成型过程

图8 “蜘蛛机器人”在轨“织网”[16]

1.6 纤维缠绕

纤维缠绕成型技术最早出现于20 世纪40 年代美国的曼哈顿原子能计划,用于缠绕火箭发动机壳体及导弹等军用产品。其原理是在控制张力和预定线型的条件下,以浸有树脂胶液的连续丝缠绕到芯模或模具上,然后加热或在常温下固化,经过固化脱模后制成一定形状的制品,如图9 所示。纤维缠绕成型的制件纤维体强度高,可靠性好,生产效率高,能够成型巨大的结构,但是由于缠绕角度和零件形状受限,目前纤维缠绕常用于制备管件、飞机壳体、汽车的框架、导弹发射管等。

图9 纤维缠绕示意图

Mindermann Pascal 等人采用无芯纤维缠绕方式,通过挤压卷绕,在不限制模具使用的情况下降低了复合材料的几何不确定性,增强了复合材料的热固性[17]。哈尔滨工业大学孙守政等人采用自主研制的桌面式缠绕机对网格承力筒进行了缠绕成型[18]。

2 增材制造技术的问题与挑战

增材制造由于其自身技术工艺的特殊性,将对传统制造领域产生重大的革新,但是就目前的发展状况而言,要想实现增材制造技术的大规模应用,还有很多问题亟待解决。首先,批量生产成本高。增材制造技术在小批量新产品研发阶段具有优势,但当产品进入批量生产阶段,增材制造的产品成本远高于注塑及其他传统工艺。其次,产品尺寸制约生产周期。由于增材制造是基于三维模型的分层加工,当产品尺寸很大时,为了满足产品的加工精度要求,需要建立多层截面来创建产品实体,这无疑加大了产品的制造周期。最后,材料有局限性。为了实现产品的各项性能,对增材制造技术使用的材料有较高要求,因此只有加大新型材料的研究力度,才能进一步提高增材制造技术的市场竞争力,推动该技术在各领域的广泛应用。