中硬煤层瓦斯穿层钻孔无泵式双通道机械掏穴钻头设计与应用

高晓亮,邵国杰,杨虎伟

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

作为区域瓦斯防突措施的重要手段,穿层钻孔预抽煤层瓦斯广泛应用于煤矿井下瓦斯治理施工中。它通过在已施工的顶底板岩巷内向采掘作业范围内的煤体中施工穿层钻孔,在不扰动突出煤层的情况下,通过预抽提前消除煤与瓦斯突出危险[1-2]。但是随着矿井开采深度的逐渐增加,煤层条件趋于复杂,伴随着高地应力、煤层破碎、透气性系数低等问题[3-4],大大增加了瓦斯抽采的难度,当瓦斯积聚而又不易抽采时,就容易导致煤与瓦斯突出。因此,穿层钻孔的预抽效果直接决定了区域瓦斯治理的成败[5-9]。瓦斯抽采效果与钻孔孔径大小密切相关,研究表明,当抽采时间较长,瓦斯趋于稳定流动状态时,钻孔瓦斯总流量随着钻孔半径的增大而增大[10]。但是,穿层钻孔需要穿过顶底板岩层,施工大直径钻孔效率低,无效进尺大[11-15]。目前,为提高穿层钻孔瓦斯抽采效果,多采用水力冲孔技术进行煤层孔段局部扩孔,以增大煤层透气性,提高瓦斯抽采效率。

邵国杰[16]开发了随钻型水力冲孔器,通过可调式高低压转换机构将水力冲孔器分为两个状态,即钻进状态与冲孔状态,在小泵量下进行钻孔钻进,大泵量下水力推动高低压转换机构,进行水力冲孔施工。目前该水力冲孔器在淮南、山西等地进行推广试验,取得了良好的应用效果。目前水力冲孔技术大部分适用于坚固性系数小于0.5 的松软煤层,在中硬煤层中钻进施工中,水力冲孔难以有效破碎煤层,难以实现扩孔的目的。因此在中硬煤层中一般采用机械式掏穴钻头进行局部扩孔施工。

高晓亮[17]、张朋[18]等开发了机械式随钻掏穴钻头,依靠改变冲洗液流量大小来实现钻头开合。先导孔正常施工过程中,水路与活塞上的偏心孔连通,冲洗液由下接头流向孔底,对前端钻头进行冷却;当增大泵压时,作用于活塞截面上的力大于弹簧压缩力时,翼片张开,切削孔壁进行掏穴钻进,水路与钻头水眼连通,冲洗液从孔底流出,冷却前端钻头和翼片后,将钻进煤渣排出孔外。该钻头在河南鹤煤集团取得了良好的应用效果。但是,在使用过程中存在依靠泥浆泵流量控制刀翼开合,开合状态难以判断,开合不稳定的问题[19]。

为实现中硬煤层无泵式掏穴钻进,笔者设计了一种双通道机械式掏穴钻头,配套双通道钻杆与双通道送水器,整套钻具连接后形成2 个相互独立的通道,一个通道与前端钻头连通,进行正常钻进,另一个通道控制掏穴钻头活塞,控制钻头开合。采用设计的钻头在淮北矿业集团有限责任公司进行试验,取得了良好的试用效果。

1 无泵式双通道机械掏穴技术原理

无泵式双通道机械掏穴技术是针对现有水力造穴对中硬煤层破碎能力不足,机械掏穴必须配备泥浆泵且刀翼张开不稳定的缺陷,开发的一种造穴钻具组合,该钻具组合包括双通道掏穴钻头、双通道钻杆以及双通道送水器,其原理如图1 所示。连通后的钻具组合形成两个互不连通的流体通道,即中心通道和环空通道,其中中心通道与掏穴钻头的活塞连通,可控制活塞的轴向移动,进行钻头开合控制。环空通道与导向钻头水眼相通,进行冷却钻头、携带岩粉。

图1 无泵式双通道机械掏穴技术原理Fig.1 Schematic diagram of pump-free double channel mechanical hole enlarging technology

与常规水力冲孔或机械掏穴相比,该技术具有以下优势:(1)造穴装置结构简单,操作方便;可减小提钻次数,利用现有静压水或高压泵,不需要提高设备能力;(2)造穴机构稳定可靠;通过专用水路控制刀翼张闭,控制精度高,不受排渣分流限制;(3) 地层适应性强;遇松散破碎煤层时,依靠独立的两路进水实现大流量排渣,降低卡钻风险,确保施工安全。为保障该技术的顺利实施,需对钻头结构进行专门设计。

2 无泵式双通道掏穴钻头结构设计

为实现无泵式双通道机械掏穴技术的实施,对钻头的总体结构进行设计,并针对关键零件进行计算,完成后对钻头水路进行设计。

2.1 总体结构设计

无泵式双通道机械式掏穴钻头采用齿轮齿条机构,由水压力推动活塞带动齿条轴向移动,齿条带动齿轮做旋转运动,实现刀翼张开闭合动作。设计的钻头结构原理如图2 所示。

图2 双通道机械掏穴钻头结构Fig.2 Schematic diagram of the pump-free double channel mechanical hole enlarging bit

掏穴钻头正常钻进时,冲洗介质从双壁钻杆内外管环空进入钻头体,进而通过钻头体侧壁水路进入前端钻头以冷却钻头携带岩粉。需要掏穴钻进时,从双壁钻杆内通道注入静压水推动活塞下行,进而带动齿轮翼片旋转张开进行掏穴钻进。

2.2 齿轮齿条结构设计

1)齿轮参数设计

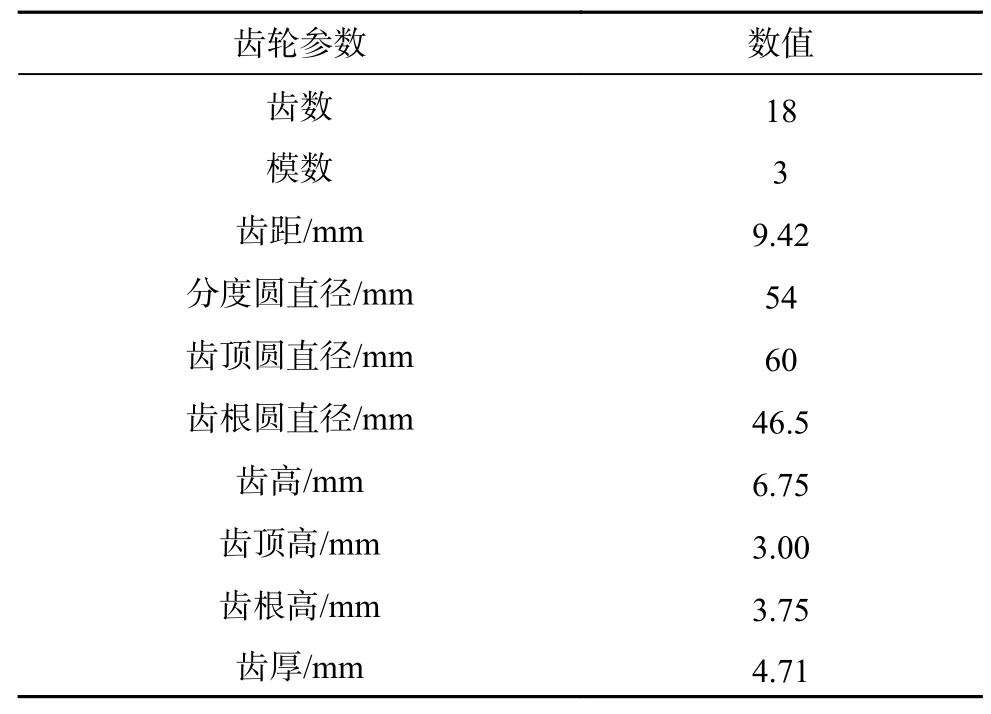

根据钻头结构尺寸,结合钻头工艺及开合参数,齿轮模数m=3,齿轮齿数z=18,压力角α=20°。通过齿轮相关公式可计算出齿轮相关参数见表1。

表1 齿轮参数Table 1 Gear parameters

2)齿轮齿条结构仿真分析

机械式掏穴钻头可简化为齿轮齿条传动机构,如图3 所示,其中图3a、图3b 分别表示刀翼开合的2 种状态,图3a 表示钻头刀翼回收状态,此时钻头零件受力简单,不会造成损坏;图3b 表示钻头张开掏穴钻进状态,此时受力条件复杂,对其进行受力分析。以钻头刀翼在轴向及径向刚好破碎煤层状态对钻头刀翼进行受力分析。掏穴钻进状态下,钻头翼片受到钻头体传递的钻压、扭矩,钻头破煤的反作用力,反扭矩,当钻压与扭矩刚好破碎煤体的状态下,钻头翼片处于平衡状 态。

图3 掏穴钻头齿轮齿条机构简化Fig.3 Mechanism simplification of rack and pinion of the bit

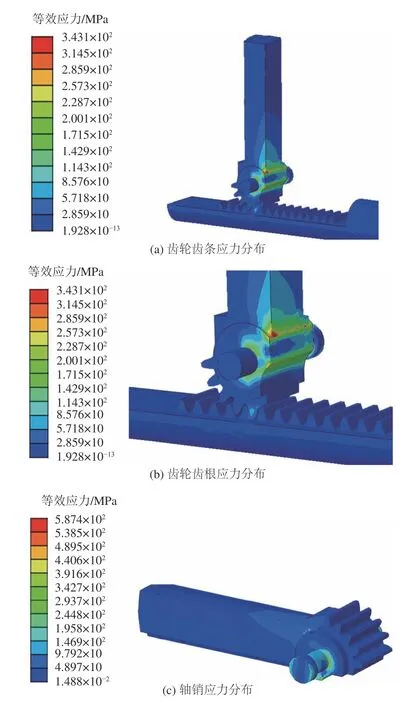

按以上受力分析,对钻头刀翼施加钻压FN=5 300 N,扭矩2 000 N·m,煤层坚固性系数为1.5,则煤层破碎强度为15 MPa,推靠水压4 MPa,则活塞推力T=13 266 N,采用有限元软件对齿轮齿条进行分析[20],结果如图4 所示。

从图4a 可以看出,齿轮齿条结构最大应力为343.1 MPa,出现在翼片与钻头体接触位置,从图4b 可以看出齿轮齿根最大应力为85.76 MPa,出现在齿轮与齿条接触的齿根,从图4c 可以看出轴销最大应力为342.7 MPa,出现在与翼片接触位置。以上应力均小于材料的许用应力[σ],故齿轮齿条结构满足材料强度要求。

图4 齿轮齿条结构仿真结果Fig.4 Simulation results of the pinion and rack structure

2.3 弹簧优选

为保证在正常钻进过程中,刀翼在旋转离心力的作用下不张开,要求弹簧具有一定的预紧力。另外,为保证掏穴钻进过程中刀翼能够在齿条带动下张开,要求静压水作用于活塞上时能够克服弹簧阻力进而推动齿条轴向移动,综合掏穴钻头外壳尺寸及活塞齿条尺寸对弹簧进行优选。

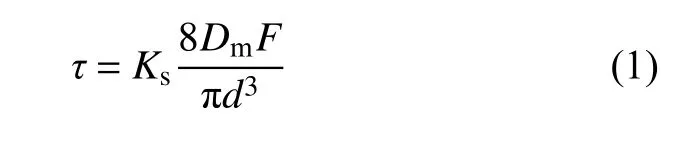

圆柱螺旋压缩弹簧的基本计算公式切应力和变形量分别如下:

式中:τ为切应力,N/mm2;F为弹簧工作压力,N;Dm为弹簧中径,mm;d为弹簧钢丝直径,mm;Ks为弹簧系数。

式中:f为弹簧在工作压力F作用下的变形量,mm;i为弹簧有效圈数;G为剪切模量,MPa。

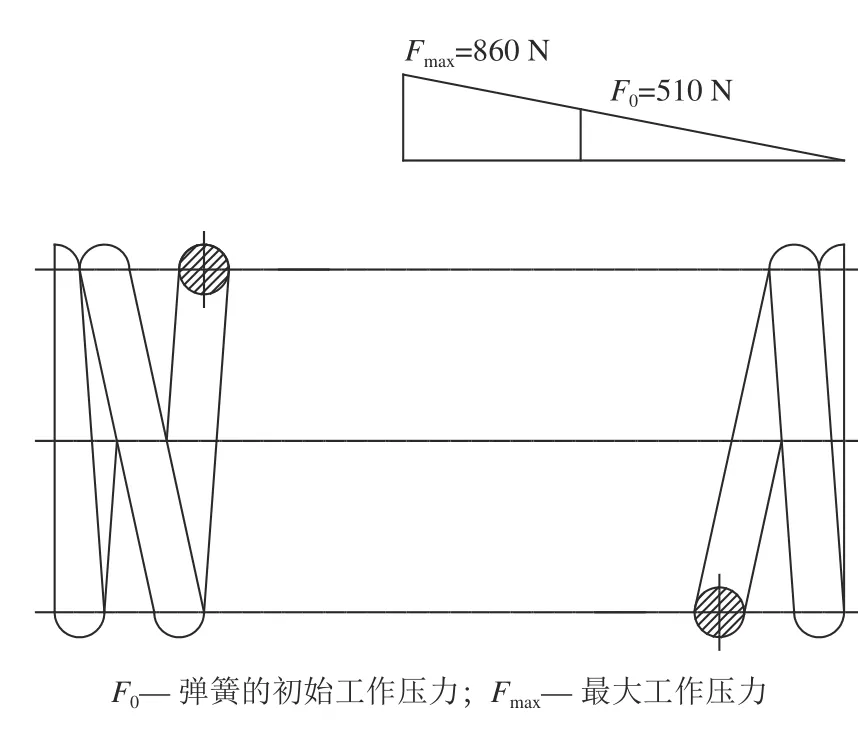

经过调研,井下静压水压力最大为4 MPa,结合活塞面积,根据圆柱螺旋压缩弹簧的基本计算公式,选用弹簧剪切应力 [τ]和剪切模量G分别为750 MPa 和80 000 MPa,设计弹簧尺寸为:钢丝直径为8 mm,弹簧中径54 mm,弹簧总高度84.5 mm,旋绕比C=3.1,弹簧有效圈数6 圈,两端磨平3/4 圈。由以上公式计算并标准化得出弹簧工作图如图5 所示。

图5 弹簧工作原理Fig.5 Working principle of the spring

2.4 钻头水路设计

水路设计是影响钻头能否顺利开合、煤粉能否顺利排出的关键参数。无泵式双通道随钻掏穴钻头水路包括2 部分:第1 部分为控制水路,应保证在掏穴钻进时,该水路能够推动活塞下行,带动翼片张开,由于此水路为封闭水路,只要水压能够克服弹簧预紧力即可;第2 部分为功能水路,即冷却钻头、携带岩粉。由于掏穴后钻孔直径扩大,破碎的煤粉较多,因此在入口为恒压入口的情况下,尽量增大钻具中心通道面积、钻头水眼面积,从而提高冲洗介质流量,提高冲洗介质速度,提高携带岩粉的能力。为实现这一目的,本钻头采用矩形截面水道,进一步增大过流面积,保证钻头水路与钻杆环空间隙截面积相当。

3 现场试验

采用设计的无泵式双通道机械掏穴钻头在淮北矿业集团朱仙庄煤矿进行了现场试验。试验场地位于Ⅱ1057 工作面底抽巷,工作面煤层坚固性系数为1.13,局部见0.1~0.3 m 的夹矸。上部为半亮型煤,中部为光亮型煤,块状和粉末状,玻璃光泽,带状结构、层状构造。试验施工瓦斯穿层钻孔,设计深度为20~41 m。

3.1 试验设备与工艺流程

试验钻机为ZDY3200S 型煤矿用分体式全液压坑道钻机,施工钻具组合为:ø120 mm 四翼内凹PDC 钻头+ø350 mm 造穴装置+ø73 mm 双通道钻杆+ø73 mm 双通道送水器。

双通道钻扩一体化施工工艺流程如下:首先采用ø153 mm 三翼内凹钻头开孔并扩孔,下入孔口管固孔并连接孔口装置,随后连接双通道掏穴钻具组合,在孔口连接水路检查是否工作正常,待两个通道水路正常且翼片能正常开合后,下入钻具。正常钻进时,环空水路连接静压水,压力1~2 MPa,进行先导孔施工,待钻进至煤层底面并见岩0.5 m 后,将钻具提至见煤处进行掏穴钻进。掏穴钻进时,连接中心通道水路,增大静压水流量打开刀翼开始造穴,自煤层顶部向孔底进行掏穴钻进,控制回转速度保持60~90 r/min 进行掏穴作业,直至全部煤层段掏穴施工结束。

3.2 试验结果与分析

此次试验共完成了ø120 mm 的钻孔101 个,施工总进尺2 861.5 m,钻孔平均深度28.3 m,出煤量0.20~0.69 t/m,单孔平均出煤量0.22 t/m。按照单孔出煤量计算,平均等效钻孔直径0.5 m。经计算,采用双通道造穴技术可将原常规施工ø120 mm 钻孔直径扩大至4.1 倍。该矿采用水力冲孔施工,同等出煤量冲孔时间需0.5~1.0 h,此次试验与该矿之前常规水力造穴工艺相比,扩大相同孔径,大大提高了施工效率。试验过程中,钻头能够在中心水路控制下进行开合,动作灵活可靠,钻头刀翼磨损均匀、变形量小,有效解决了常规水力冲孔及机械掏穴施工中可靠性不足及必须采用泥浆泵的问题,实现了无泵式机械掏穴施工,满足了矿方施工需求,大大提高了施工效率。

试验结果表明,双通道钻扩一体钻具在穿层钻孔施工中钻具密封性良好,造穴装置工作可靠,有效解决了常规单通道水力冲孔或机械造穴存在可靠性不足的问题,能够满足矿方施工要求,大大提高施工效率。

4 结论

a.通过总体结构设计、弹簧优选、水路设计研制的无泵式双通道机械掏穴钻头能够满足煤矿井下穿层钻孔在无泵条件先实施控制掏穴钻头开合进行随钻掏穴施工,钻进水路能够满足掏穴排粉作业要求。

b.设计的掏穴钻头采用双通道结构,配合双通道钻具,解决了煤矿井下随钻掏穴钻头开合不稳定、必须配套泥浆泵使用的问题,降低了该技术的使用成本。

c.无泵式双通道机械掏穴钻头的研制,为低透煤层穿层钻孔机械掏穴增透提供了施工经验,为低透煤层瓦斯抽采提供了技术支撑。

d.本研究仅对钻头结构进行了相应设计,未对钻头水路控制、携带岩粉等进行精确计算,未对掏穴后钻孔瓦斯抽采效果进行评价,需进行后续研究。