菜籽油润滑条件下TiN涂层摩擦学特性*

付小静 高建国 郭树明 李瑞川 万 勇,5

(1.青岛理工大学机械与汽车工程学院 山东青岛 266033;2.齐鲁工业大学机械与汽车工程学院 山东济南 250353;3.青岛大港海关 山东青岛 266011;4.青岛海尔特种电冰柜有限公司 山东青岛 266101;5.中国科学院兰州化学物理研究所固体润滑重点实验室 甘肃兰州 730000)

氮化钛陶瓷硬质涂层因具有高硬度、良好的耐磨性能及低摩擦因数等特性常被用作保护涂层[1-2],在汽车发动机、刀具等机械领域有广泛的应用[3-5]。 磁控溅射技术因具有污染低、沉积膜均匀致密、沉积膜成分均匀可控等优点,常用于制备TiN涂层[6-7]。已有的研究表明,沉积工艺参数对涂层的微观结构性能有决定性的影响[8],特别是氮通比对涂层的结构及性能的影响极大[9]。目前对于TiN涂层摩擦学性能的研究大部分集中在干摩擦环境下[10-11],而对其在润滑条件下摩擦磨损性能的研究相对甚少[12]。特别是随着全球环境保护意识的增强,绿色润滑剂成为许多研究者关注的焦点。菜籽油作为一种纯植物提取的润滑油,具有无毒、生物可降解性好、可再生性强和良好的润滑性等特点,有望取代传统的润滑油。因此,有必要开展菜籽油润滑下TiN涂层摩擦学性能的研究。基于此,本文作者采用直流溅射技术,研究氮通比对涂层微观结构和力学性能的影响, 并探究了在菜籽油润滑条件下TiN涂层的摩擦学特性及润滑机制。

1 实验部分

1.1 TiN涂层的制备

采用磁控溅射技术在304不锈钢(25 mm×20 mm×3 mm,Ra=20 nm)表面沉积TiN涂层。首先将沉积室内压力抽至5×10-3Pa,以流量80 mL/min通入氩气使沉积腔内工作气压稳定在0.5 Pa,设置偏压为-800 V,通过Ar+刻蚀试样表面15 min。保持工作气压不变,升温至300 ℃,改变氩气流量为60 mL/min,偏压为-50 V,打开Ti靶挡板,沉积Ti涂层15 min。随后改变氩气流量为55 mL/min,通入不同流量的氮气,沉积TiN涂层4 h。沉积结束后,关闭电源,保持腔压稳定,随炉冷却至70 ℃时打开放气阀,取出试样。

氮气流量分别设置为20、30、45、67 mL/min,对应的氮通比(氮气占氩气和氮气总流量的比例)分别为0.25、0.35、0.45、0.55。为方便讨论,将氮通比0.25、0.35、0.45、0.55下沉积的TiN涂层分别编号为TiN-0.25、TiN-0.35、TiN-0.45和TiN-0.55涂层。

1.2 TiN涂层的表征

使用连续刚度测量(CSM)模式,在配合Berkovich压头的MTS纳米压头G200系统上进行了纳米压痕测试。利用Oliver-Pharr法测量涂层的硬度和弹性模量[13]。所有纳米压痕测试均是在19.6 mN的载荷下进行的,其最大压痕深度为100 nm。为保证数值的可靠性,需至少在试件的不同位置做6次压痕测试,最后取算术平均值。

通过扫描电镜(SEM)对TiN涂层的表面以及截面形貌进行表征,利用SEM自带的能谱仪(EDS)对试样表面进行元素成分分析;利用X射线衍射仪(XRD)对TiN硬质薄膜的物相组成进行分析;利用X射线光电子能谱仪(XPS)对TiN薄膜的物相进行确定以及定量表征,同时分析菜籽油润滑下的润滑机制。XPS测试时,以Al Kα为 X-射线源,测试条件为12 kV和10 mA。利用C 1s结合能(284.8 eV)进行能量校准;利用原子力显微镜(AFM)精确测量TiN薄膜的表面粗糙度。结合力测试的刀具压头锥面半径为0.2 mm,锥面角度为120°,测试过程的滑动速度是0.1 mm/s,载荷的范围0~30 N,划痕长度为3 mm。

1.3 摩擦磨损实验

利用UMT-3测试菜籽油润滑下TiN涂层的摩擦学性能。实验在球-盘往复运动方式下进行,采用GCr15材质的上试球,下试件为沉积TiN涂层的不锈钢及不锈钢基材。上试球直径为9.525 mm,实验加载力为20 N,对应最大的接触应力为1.45 GPa,运行速度均为24 mm/s。使用的菜籽油黏度为15 mm2/s(20 ℃)。实验测试前,上试球分别用无水乙醇和石油醚超声清洗5 min,用滴管取50 μL菜籽油滴落在上试球和下试件接触处,所有摩擦测试均重复3次。利用表面轮廓仪测量涂层的磨痕截面,根据公式(1)计算出磨损率W:

W=V/(S×L)

(1)

式中:V为磨损体积,是通过对磨痕多个位置的横截面积进行积分,然后乘以行程得到的;S为滑动距离(mm);L为垂直加载力(N)。

通过SEM对摩擦运动后的磨痕形貌进行观察,并利用EDS对磨痕内部进行元素分布分析。表面分析前用正己烷仔细冲洗试样,采用XPS分析接触区的化学组成及价态,分析结果用于研究TiN在菜籽油润滑下的润滑机制。

2 结果与分析

2.1 TiN涂层表征结果

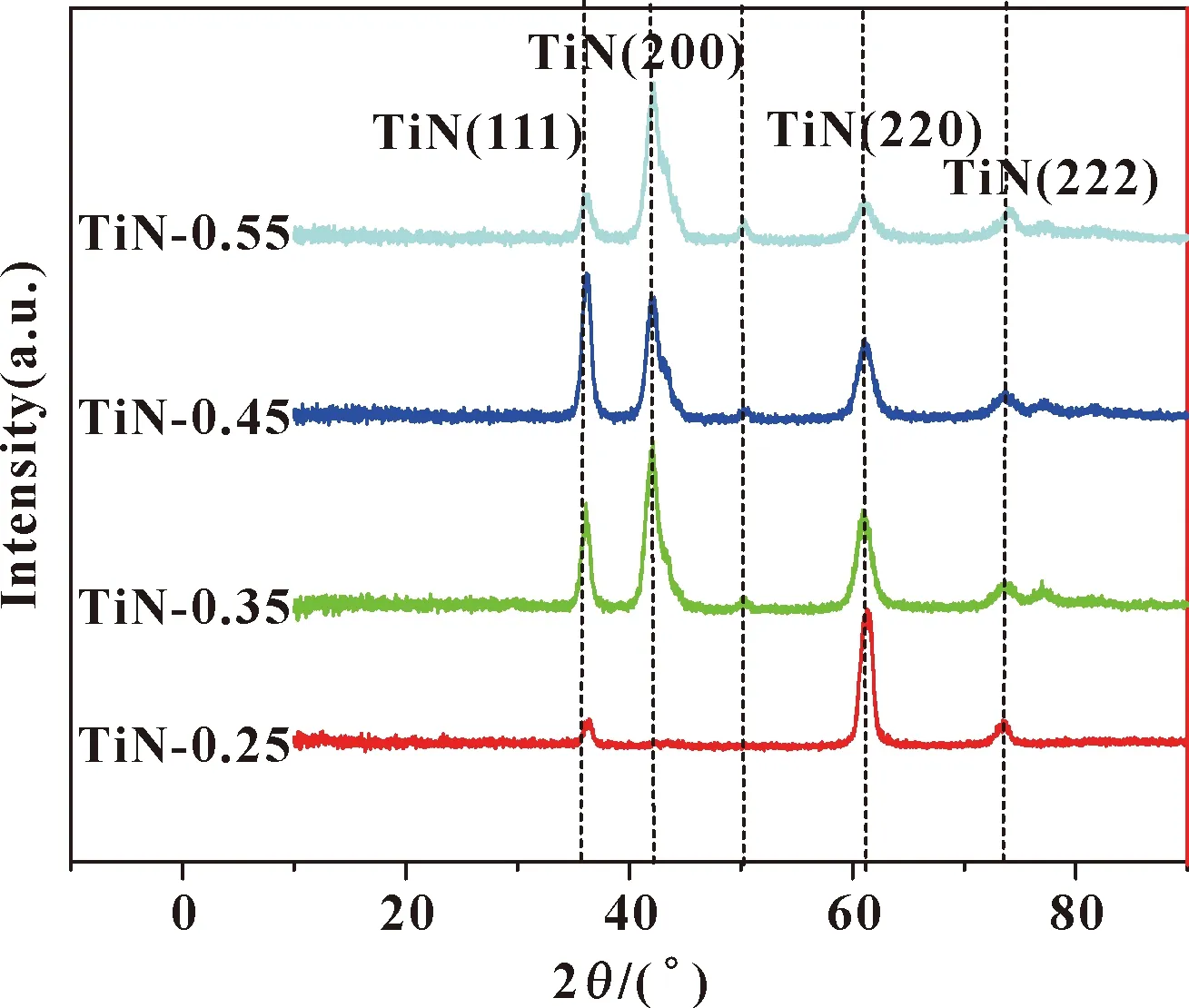

图1所示是沉积TiN涂层后样品表面的XRD谱图。可知,TiN涂层呈典型的面心立方体结构,特征谱线对应TiN(111)、(200)、(220)、(222)4个晶面,其中TiN-0.35、TiN-0.45、TiN-0.55三种涂层的(111)和(200)面衍射峰尖锐,说明涂层的结晶度高。特别是TiN-0.45涂层具有(111)面的择优取向,当氮通比由0.45继续增大至0.55,(200)面对应的衍射峰增大。晶面取向随着氮通比的变化而改变,这可用能量最小化理论来解释[14-15], TiN的择优取向取决于系统最低总能量,是应变和表面能竞争的结果。氮通比过大,使TiN涂层发生晶格畸变,内部应力增大,最终导致向高指数的晶面择优生长以降低系统总能量。在氮通比较小时,TiN涂层没有明显的择优取向,但随着氮通比的增大,TiN(111)涂层的择优取向明显优于TiN(200),这主要由于Ti原子的碰撞概率增加,降低了Ti原子在涂层表面的迁移速率,最终降低了涂层沉积速率。因此,该平面沿晶面生长,表面能最小为(200),涂层以(200)为首选取向[16]。但当氮通比达到一定值时,氮气的溅射功率则会低于氩气,颗粒的平均自由程和吸附能随着氮通比的增加而减小。因此,被吸附原子没有足够的迁移能力在表面移动,在低能位置迁移到(111)平面。在晶粒竞争生长下,形成垂直于表面的柱状结构。相对而言,涂层与基体结合良好,不易脱落。

图1 TiN涂层的XRD光谱

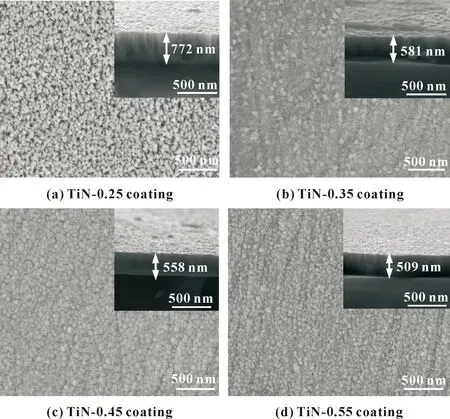

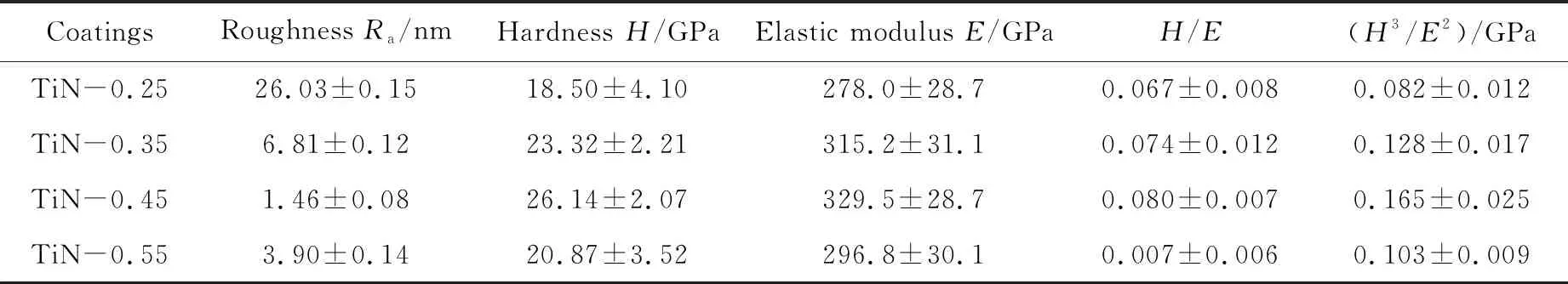

如图2(a)所示,涂层表面颗粒呈三棱锥状,粒度不均匀,间隙较大。 如图2(b)(c)所示,随着氮通比的增大,颗粒尺寸变小,结构密度增大。 但当氮通比增加到0.55时,大颗粒再次出现,出现团聚现象(见图2(d)), 这说明氮通比对涂层的结构有显著的影响。通过纳米压痕实验测定TiN涂层的力学性能结果如表1所示。 随着氮通比的增加,TiN涂层的硬度呈先增加后降低的趋势。 在4种涂层中,TiN-0.45涂层的硬度和弹性模量最大,分别为26.1和329.5 GPa,与之前的报道[17]一致。同时通过图2可知,TiN涂层厚度与氮通比呈负相关,随着氮通比的减小,TiN涂层厚度从772 nm减小到509 nm。

图2 涂层的表面及断面形貌

表1 TiN涂层的力学性能

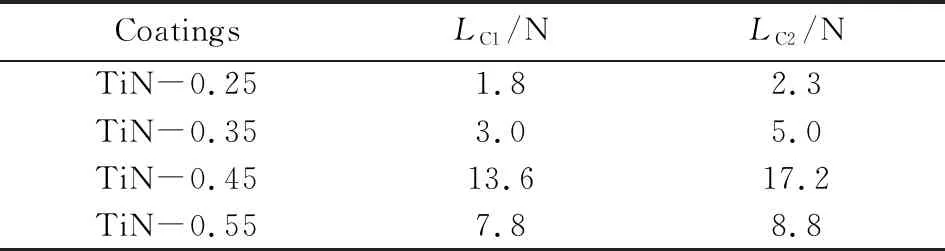

表2给出了TiN涂层的划痕实验结果,用于衡量涂层与基体之间的结合力。当涂层剥落时声传感器检测到声信号,施加在剥落处的力称为临界载荷(LC)。声波信号的大小取决于涂层的剥落程度。 一般认为涂层的变形和脱落至少有2个阶段,分别对应于LC1和LC2。 定义LC1为涂层表面首次出现裂纹时的加载力,LC2为涂层整体剥离基体时的加载力。结果表明,TiN涂层与钢基体的结合力随氮通比的增大先增大后减小。

表2 TiN涂层的临界载荷

2.2 摩擦学性能

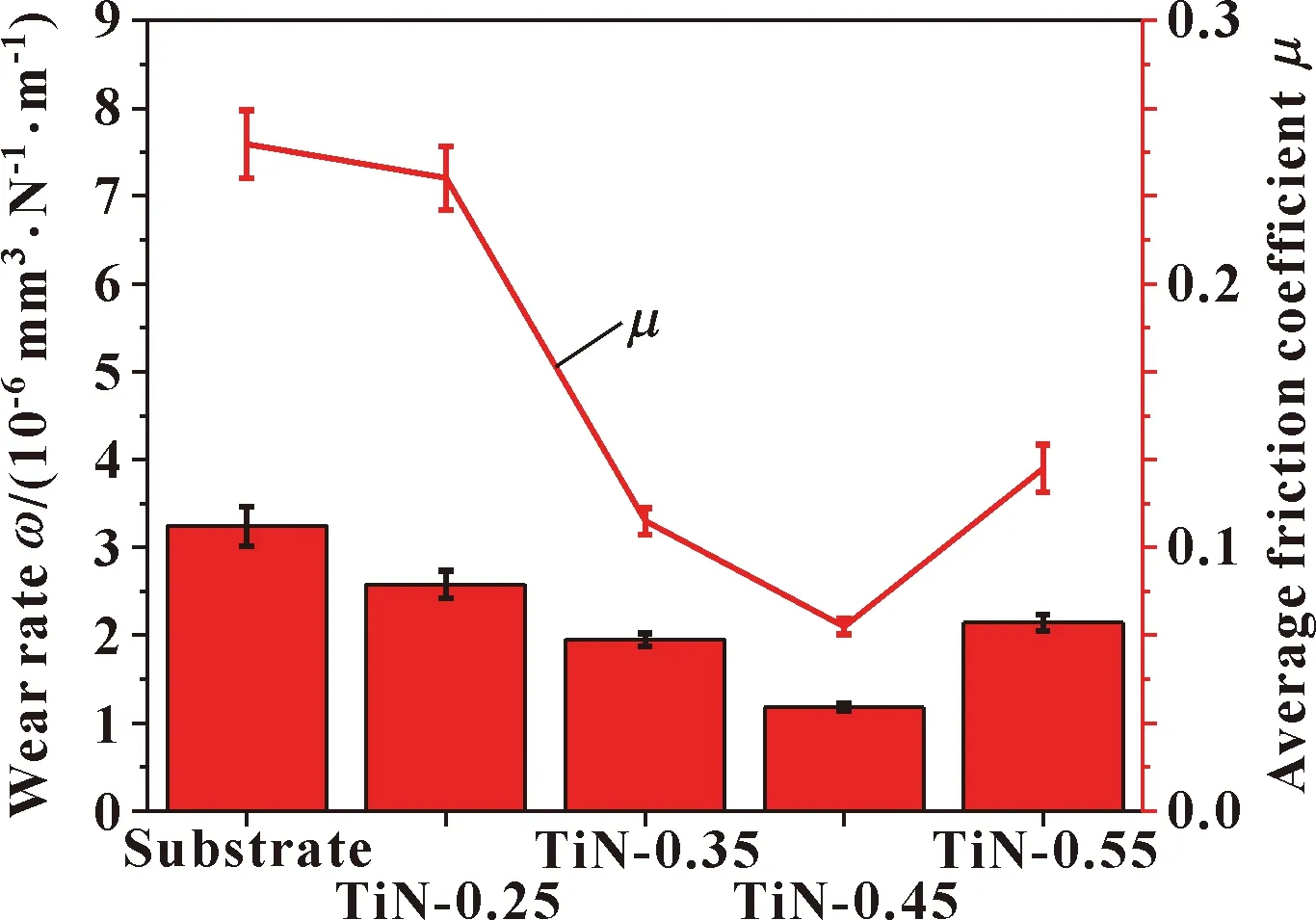

图3所示为负载20 N、滑动速度24 mm/s下,菜籽油润滑时TiN涂层与GCr15钢球对摩时的摩擦因数及磨损率。

图3 在菜籽油润滑下TiN涂层的摩擦因数及磨损率(20 N,24 m/s)

由图3可以看出,沉积TiN涂层能显著提高不锈钢的减摩抗磨性能。菜籽油润滑下,基底的摩擦因数为0.258,磨损率达3.25×10-6mm3/(N·m)。在基底表面沉积TiN涂层后,在该润滑条件下试样的摩擦因数和磨损率随着氮通比的增大呈现先降低后增加的趋势,其中当氮通比为0.45时,摩擦因数为0.075,磨损率为1.31×10-6mm3/(N·m),仅为基底的1/3。从试样的磨痕及对偶球摩擦运动1 h后的磨斑形貌电镜图4可知,不锈钢在滑动方向有明显划痕,犁沟清晰可见,且与之对摩的钢球磨斑半径较大,约达1 011 μm,而沉积TiN涂层后试样的磨痕宽度明显减小。特别注意的是,TiN-0.25涂层的磨痕内部出现明显的涂层脱落,磨痕宽度和磨斑半径分别达432和348 μm。但随着氮通比增大,涂层的磨痕宽度和磨斑半径均呈现减小的趋势,尤其是TiN-0.45涂层,磨痕内部仅有微量涂层破损,存在少量黏着物质及磨屑,磨痕宽度和磨斑半径仅为288和273 μm。对比几种TiN涂层的磨痕内部的EDS结果(见表3)可知,在TiN-0.25、TiN-0.35和TiN-0.55涂层的磨痕内部检测到相对较多的Fe元素,而在TiN-0.45涂层的磨痕处检测到少量Fe元素。结合摩擦磨损试验结果及磨痕形貌,说明在菜籽油润滑下TiN-0.45涂层表现出最好的摩擦学性能。

图4 菜籽油润滑下TiN涂层的磨痕与对摩的GCr15钢球的磨斑形貌

表3 图4中白框内TiN涂层磨痕的元素分数

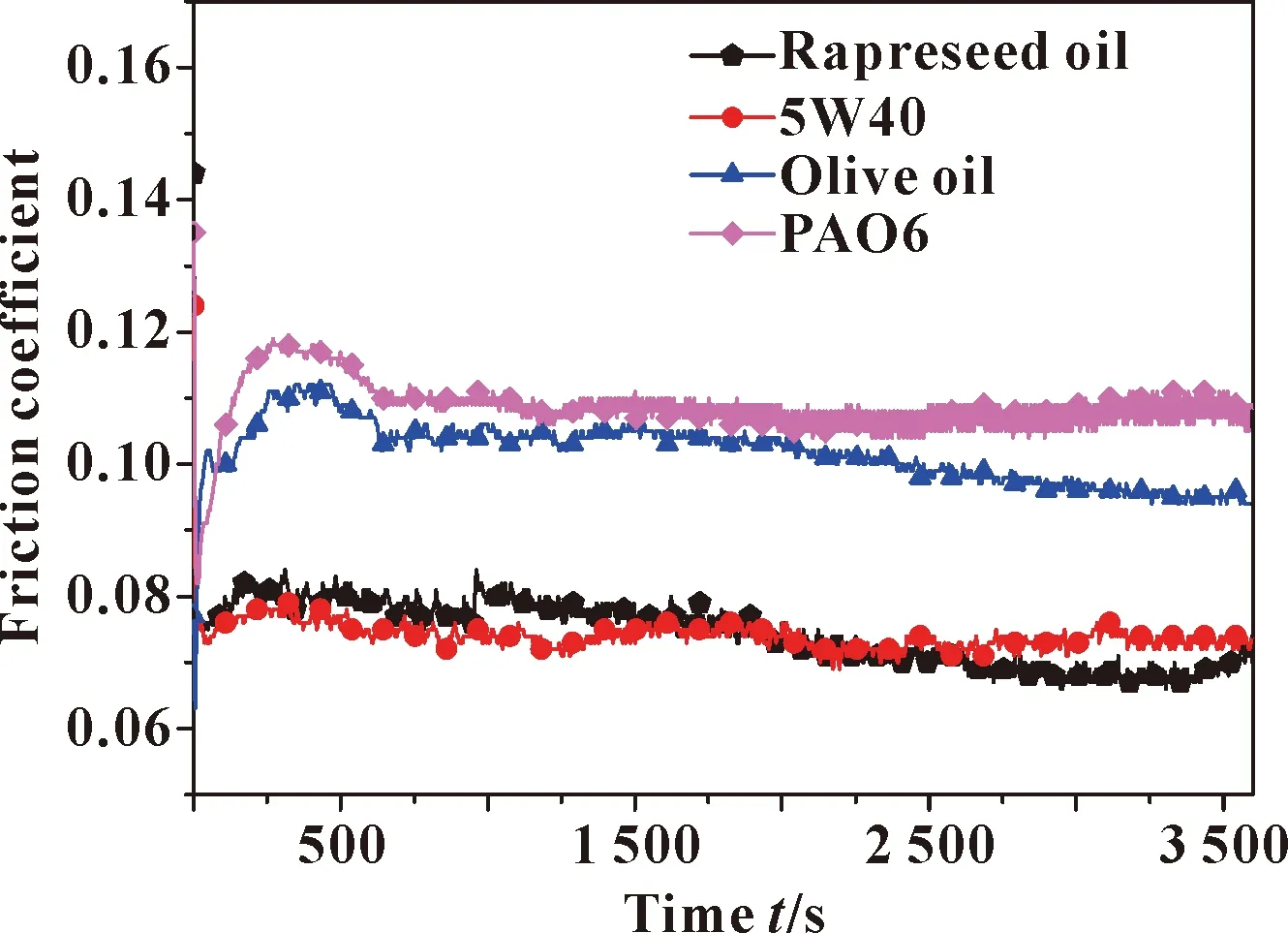

为进一步评定菜籽油对TiN-0.45涂层润滑性能的影响,对比了TiN涂层在多种润滑油介质下的摩擦学特性,如图5所示。

图5 不同润滑介质下TiN-0.45涂层的摩擦因数随时间变化曲线

由图5可以看出,在PAO6基础油润滑下,试样的磨合期相对较长,约350 s,摩擦因数最大,最终稳定在0.11左右;在橄榄油润滑下,摩擦因数经磨合期后,先稳定在0.103,后出现降低趋势,最终稳定在0.096;在润滑油5W40润滑下,基本稳定在0.078。与上述几种润滑介质相比,在菜籽油润滑下,摩擦因数从起初0.08左右缓慢降低,最终稳定在0.075左右,其润滑性能相对更优。

2.3 XPS分析

结合摩擦磨损实验结果可知,在菜籽油润滑条件下钢/TiN系统比钢/钢系统表现出更优异的摩擦学性能。为进一步探索该润滑条件下TiN涂层的摩擦机制,对摩擦后TiN-0.45涂层磨痕内部进行XPS分析。在负载20 N、菜籽油润滑下摩擦后的TiN涂层磨痕内外的C 1s、 O 1s、 N 1s 和 Ti 2p的XPS图谱如图6所示。在Ti 2p图谱中, 455.1、456.6和458.3 eV处分别对应于TiN、TiNxOy和TiO2[18-19]。在N 1s图谱中, 397.2和395.5 eV处分别对应于TiN和TiNxOy[20]。对比磨痕内外的XPS图谱可知,磨痕外部的TiNxOy含量要高于磨痕内部,说明摩擦过程中涂层的氧化层会先被磨掉。同时对比可知,在菜籽油润滑下TiN涂层摩擦过程中并未生成新的产物。

图6 菜籽油润滑下TiN-0.45 涂层磨痕内外的C 1s、 O 1s、N 1s和Ti 2p XPS 谱图

2.4 润滑机制

利用Hamrock-Dowson公式[21]计算在菜籽油润滑下钢/TiN涂层摩擦副接触区形成的油膜最小厚度hmin,并借助公式(2)计算λ,以此来确定该实验条件下的润滑状态:

(2)

式中:σ表示摩擦副摩擦后的复合表面粗糙度;σ1和σ2分别为摩擦副的表面粗糙度。

在负载为20 N、菜籽油润滑下钢/TiN涂层摩擦体系的hmin和λ分别为2.7 nm和0.12,说明该体系处于边界润滑状态。

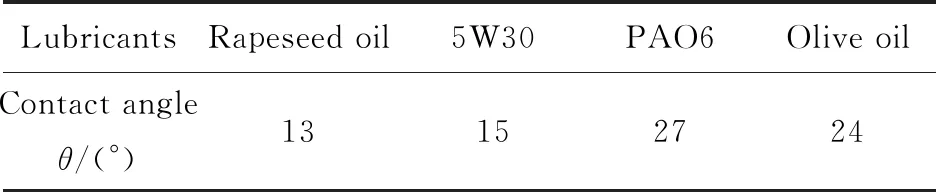

XPS分析表明,钢/TiN涂层系统在这种边界润滑条件下表现出的低摩擦性能可能取决于两方面的原因。首先, TiN涂层表面存在的氧化膜改善了菜籽油在涂层表面的润湿性。从表4可知,几种润滑剂在TiN涂层表面的接触角菜籽油最小,即菜籽油在TiN涂层表面的润湿性更好,更易吸附在涂层表面,摩擦过程中不易被去除,表现出更优异的润滑性能。其次,涂层提高了基底的硬度及抗磨能力,避免金属表面的直接接触,极大地减少了摩擦过程中磨屑的产生,有效地减少了磨粒磨损。因此,在菜籽油润滑下钢/TiN涂层系统具有较好的摩擦学性能。

表4 几种润滑介质在TiN-0.45涂层表面的接触角

3 结论

(1)在不同氮通比条件下沉积的TiN涂层的相结构均以TiN相为主,且具有明显的柱状晶体特征,其中氮通比为0.45时涂层的结构最为致密。

(2)氮通比对涂层力学性能有显著的影响,TiN涂层与钢基体的结合力随氮通比的增大先增大后减小,氮通比为0.45时涂层力学性能最好。 TiN涂层厚度与氮通比呈负相关,随着氮通比的减小,TiN涂层厚度从772 nm减小到509 nm。

(3)菜籽油对钢/TiN涂层系统的润滑性能优于钢/钢系统。 菜籽油润滑下随着氮通比的增大TiN涂层摩擦因数和磨损率呈现先降低后增加的趋势,在氮通比为0.45时摩擦因数和磨损率均最小。

(4)XPS分析表明,在菜籽油润滑下钢/钢和钢/TiN涂层2种体系摩擦过程中并未形成新产物。TiN涂层表面存在的氧化物,改善了菜籽油的润滑性,使润滑剂更易吸附在涂层表面,从而产生润滑油膜,提高了系统的减摩、抗磨性能。与橄榄油、聚α烯烃(PAO6)基础油、5W40润滑油3种润滑介质相比,菜籽油润滑下TiN涂层表现出更优的润滑性能。