青岛特钢高线夹送辊升级改造

刘光明,张丛春,陈 浩,冯 磊

(青岛特殊钢铁有限公司线材事业部,山东青岛 266043)

0 引言

高速线材厂的夹送辊有3种操作模式:①只夹尾部。一般只用于生产小规格产品,可以控制尾部吐圈的大小;②夹头夹尾。在生产冷却要求中等的产品时使用,例如,轴承钢(吐丝温度<750℃)。③全程夹送。生产冷却要求非常大的产品时使用,例如,HYQST(吐丝温度<680℃)。在轧制小规格产品时,尾部速度将会增加,导致尾部尺寸控制较差;在轧制大规格产品时,尾部速度将会减小,导致尾部吐圈较小,可能引起吐丝机堆钢。设置夹送辊的目的是使轧件在整个轧制过程中维持一个相对于吐丝机的恒定速度。

目前青岛特钢有限公司2#和3#高线吐丝机前夹送辊使用达涅利公司设计的气动控制夹送辊,对轧件线速度进行尾部降速或者升速。该系统采用记忆中的测量速度加上一个设定的低超前速度(或降速)对轧件线速度进行干预,但实际生产过程中轧件速度受钢种、钢温、张力等多种因素干扰,实际线速度为变化值,造成参照值与实际值差别较大。实际控制过程中无法精确地对线材尾部进行降速或升速,导致吐丝机吐圈尾部出现甩后尾、后尾堆厚堆钢现象。为此,需要操作人员以人工方式对后尾进行整理,且甩出后尾部分及堆厚部分必须剪除,降低了成材率。

1 问题

(1)甩尾安全隐患。因2#、3#线的轧线速度为112m/s,夹送辊夹送不可靠,线材尾部从吐丝管吐出时和高速旋转的吐丝盘面或吐丝盘防护罩相碰,后尾甩出后经常出现打蝴蝶结,严重时出现后尾打断甩出(图1),存在一定的安全隐患。

图1 后尾线圈紊乱

(2)后尾堆厚、堆钢。在轧制小规格线材时为了缩小最后几圈的圈径,避免集卷筒内线材尾部出现缠绕,以便于集卷,需要夹送辊给线材降速,降低尾部离开吐丝机后圈形失去控制的倾向,同时保证圈形良好。具体控制方式:当线材尾部进入模块时,夹送辊的转速就变为记忆中的测量速度加上一个设定的低超前速度,轻微的超速是为了补偿线材尾部通过模块后的速度轻微增加。当尾部出模块后,速度参考变为记忆中的测量速度加上一个低的降速值,在尾部条件下形成良好的回路。因实际控制过程中无法精确对线材尾部进行降速或升速,且由气缸控制的夹持力难以精确调节(夹送辊的正常夹持气压为0.2MPa左右,尾部高压夹持气压为0.4MPa左右),调节不当极易出现后尾堆厚或者堆钢事故。后尾堆厚将对线材性能产生不利影响,必须要剪除,致使成材率降低。

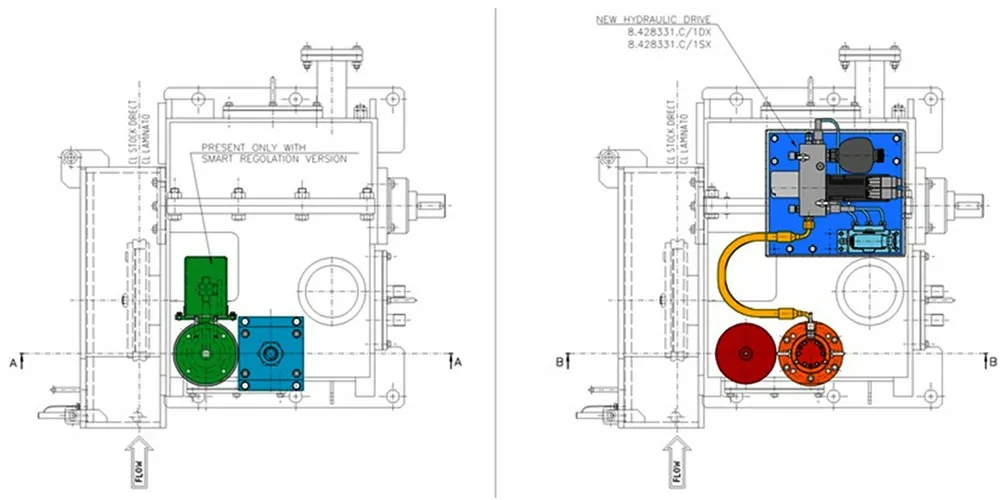

2 改造实施

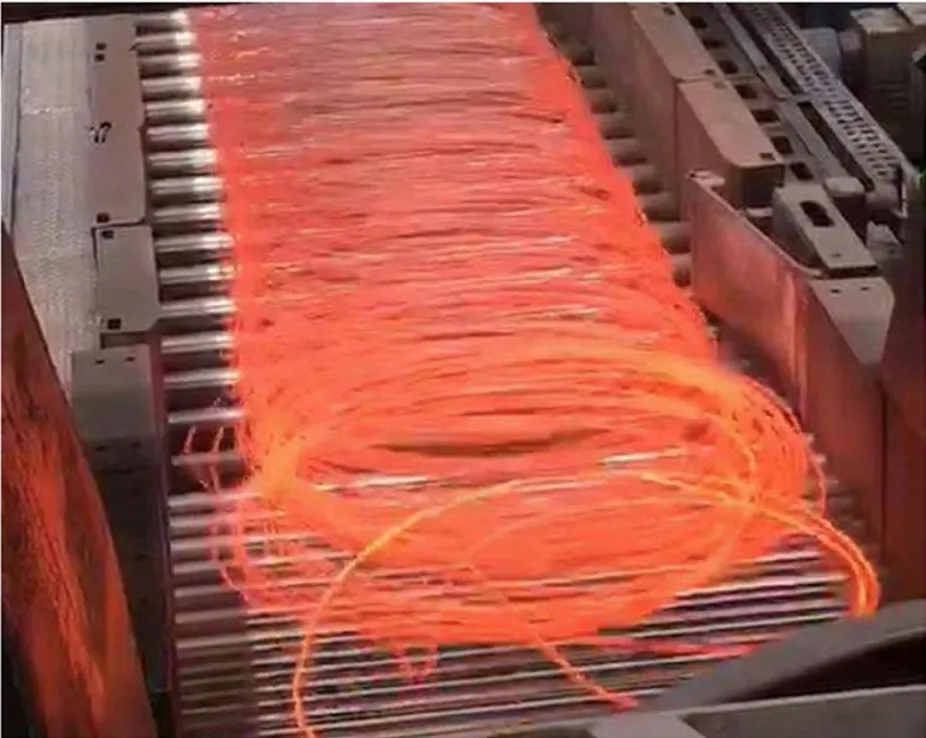

(1)将原有的控制夹持力的气缸换成新的带位移传感器可调力矩的液压缸,拆除原有气缸后,将液压缸先与底座相连,如图2所示。在拉杆上安装锁紧螺母,将锁紧螺母与拉杆轴肩的距离调整为66mm,然后将液压缸与拉杆锁定。自动调节夹送线材过程中的辊环之间的间隙,在整个轧制周期内系统将始终保持最佳的辊缝和压力,避免了夹送辊打滑和过度磨损,进而增加了辊环使用寿命,即使在高速轧制时也不会对线材产品表面质量造成影响(如划伤及圆度)。同时得益于辊缝和夹持力的动态调整,使夹送辊在高速运转时的振动极低。

图2 液压缸安装示意图

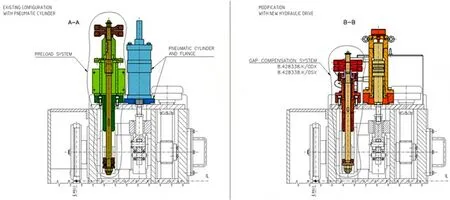

(2)安装新的“间隙补偿组件”。当调节杆各铰链关节处有磨损产生间隙后,可由此间隙补偿组件进行补偿,使夹送辊的夹持力能达到精确控制。辊环拆下后,手动将夹送辊间距调至最大,拆除铰链上定位销,手动将夹送辊间距调至最小,拆除下定位销。取出铰链及原调节装置,先将新的间隙补偿件套筒安装到夹送辊上,然后将间隙补偿装置安装到套筒上,并注意调整补偿件内弹簧的预紧力到合适的值,如图3和图4所示。

图3 间隙补偿组件安装示意图

图4 间隙补偿组件三维示意图

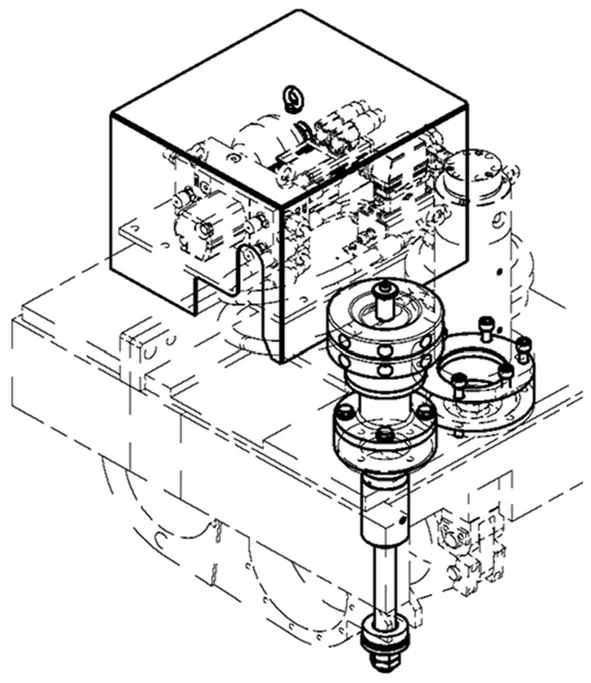

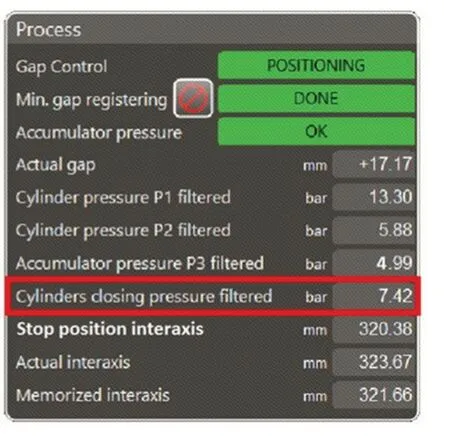

(3)安装新的EHA液压装置。先在夹送辊上焊接3个液压单元支撑块,然后将集成板安装到支撑块上,并将阀块与液压缸相连,如图5所示。该系统采用为航空航天工业开发的EHA电液作动系统,提供最佳的液压动力性能。它是由一个无刷伺服电机,连接到带有小蓄能器的液压泵组成。无需外部电路、油箱或伺服阀。液压系统首次填充HLP68液压油,先排除加油软管中的气泡(最低位置排油15s),再排除液压缸中的气泡,分别打开液压缸顶部、底部放气阀,点动模式下将夹送辊辊轴间距调至最小,等几分钟后重复操作,直至排尽空气。加压使回路压力保证在工作状态4.5MPa<P≤5MPa,非工作状态4MPa≤P<4.5MPa。

图5 液压装置示意图

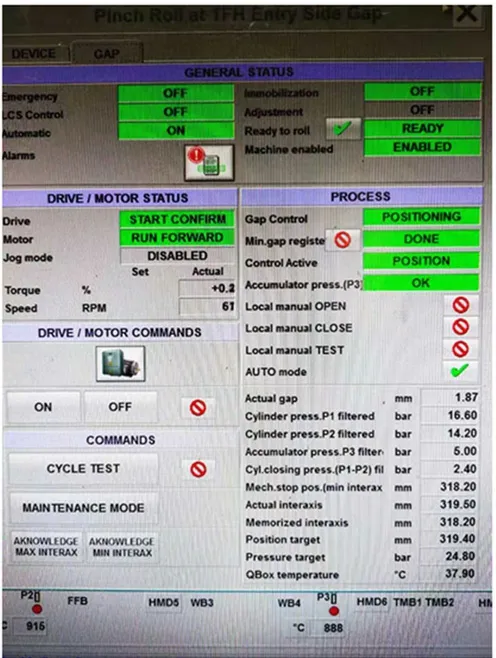

3 电气部分

(1)安装新的变频柜。在电气柜里安装新的CPU和新的驱动卡。系统配有独立的配电盘,也安装在电气柜里,安装新的1级动态夹送辊控制软件以实现闭环控制管理,夹送辊控制程序添加在原Siemens S7-416 PLC中,合并成一套PLC软件、硬件系统,如图6所示。

图6 夹送辊程序画面

(2)按照布局安装Q-box,安装位置保证距夹送辊距离为5~10m,将Q-box接线单元与液压单元相连。

(3)新的夹送辊工艺参数监控、设定的上位机软件与原OWS、WINCC画面整合,提供新的IBA或PDA过程数据采集分析软件,采样周期小于1ms,同时采集2048个模拟量和数字量信号,能进行在线监测、数据存储、离线分析等功能。

(4)控制方式为轧件后尾进入精轧机开始轻夹,轧件后尾进入双模块开始重夹,开始夹送时间可通过手动输入距离值进行微调。夹送辊超前系数、夹送辊扭矩、夹送长度在程序中设计设定值与实际值匹配曲线。

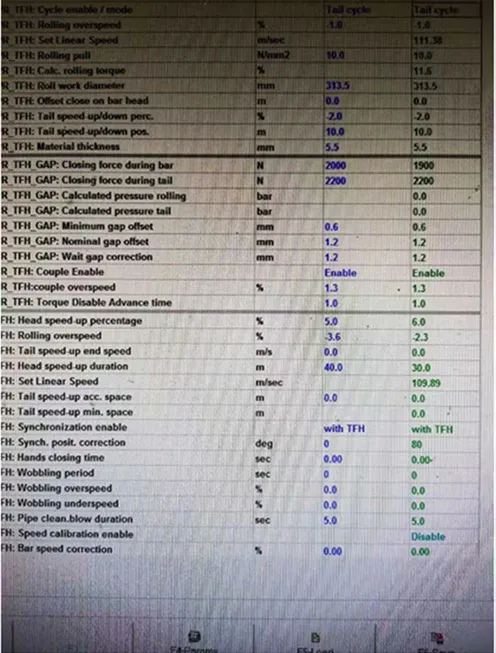

(5)夹送辊速度配比。夹送辊以成品速度为基准,设定合理的超前系数(0~2%)。夹送辊夹持长度设定:以精轧机至减定径距离为参数,后尾离开精轧机,设定高压夹持的长度(0~100%)。夹送辊扭矩设定:使设定扭矩与工作扭矩相吻合,如图7所示。

图7 夹送辊参数设定

(6)保证成品后尾的尺寸及张力的稳定,2#台岗位人员每小时将轧件后尾在精轧机的张力值通知值班长及时进行调整。

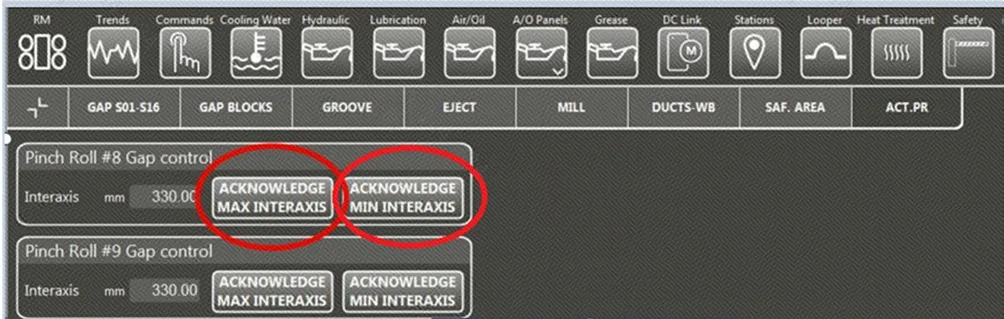

4 编码器位置标定及调试

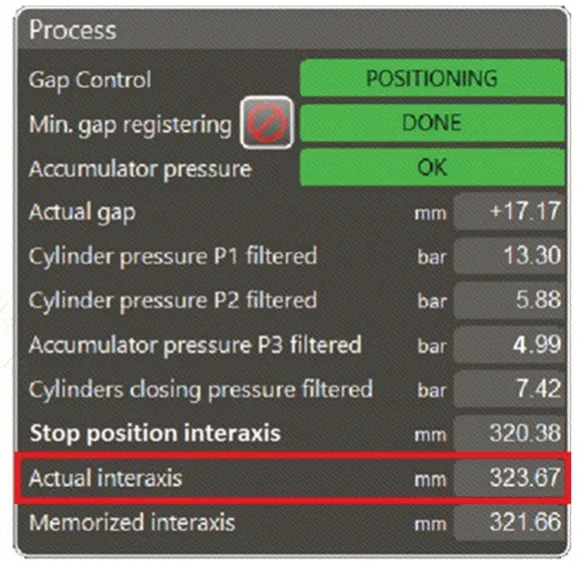

(1)手动将夹送辊中心距调整至最大位置,使用游标卡尺测量为330±0.25mm,保持这个位置,并在程序内通过HMI进行记忆(图8和图9)。

图8 中心距测量

图9 距离标定

(2)手动将夹送辊中心距调整至最小位置,使用游标卡尺测量为300±0.25mm,保持这个位置,并在程序内通过HMI进行记忆。

(3)在点动模式下测试中心距是否能达到以上记忆的最大、最小中心距,并在电脑内显示正确。

(4)装上一对夹送辊辊环,手动让夹送辊关闭,直到上下辊环外圆接触,保持接触,如图10所示;检查电脑显示的距离是否等于安装辊环的直径,如图11所示。

图10 夹送辊关闭

图11 电脑显示数值

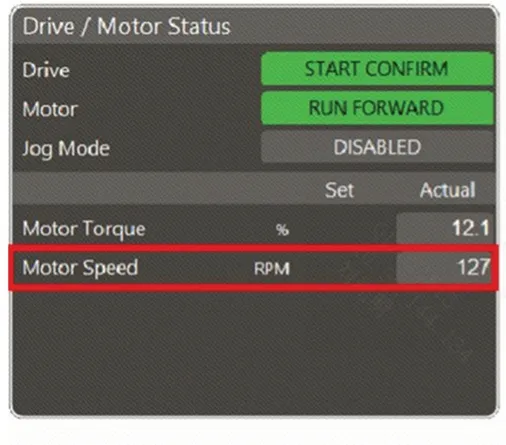

(5)在点动模式下手动使上下辊环接触,检查液压伺服系统的泵转速(图12)及系统压力(图13)是否在范围内。

图12 泵转速

图13 系统压力

(6)确保调节装置的螺母锁紧的情况下,通过控制盘点动使上下辊环接触,然后检查辊环和出入口导卫是否干涉。

5 结论

改造后后尾甩尾及堆厚得到了解决,产生实际经济效益。改造后每一卷线材剪后尾的数量是25~30圈,1圈重量为0.66kg,30圈重量为19.8kg,比改造前少剪掉的5~10圈作为合格产品出售。剪切的后尾只能作为废钢出售,废钢吨售价1800元;节省的圈数增加了产量,吨售价4000元。一支钢最终盈利额(以最低5圈计算)=30圈后尾废钢价+5圈正品价-35圈废钢价=0.0198×1800+0.0033×4000-0.0231×1800=7.26元,两条线日产量1240支,日盈利0.9002万元,则年创造效益328.573万元。