岸边集装箱起重机装卸作业安全防护功能智能化设计

陈俊敏

广州南沙海港集装箱码头有限公司

1 引言

随着现代集装箱船舶不断向着大型化、高速化发展,岸边集装箱起重机(以下简称岸桥)作业是否安全可控,直接影响班轮作业计划的落实效果。做好作业安全管控是充分保障设备操控安全性的必要前提。

2 岸桥作业要求及设备安全防护常规配置

集装箱岸桥配置有起升、大车、小车、俯仰四大运行机构,出厂时已系统性配备各类安全防护装置,包括终点减速、终点停止、鞍梁保护、起升高度保护、机构间连锁等通用防护装置。起升(包含吊具)、小车作为设备作业的关键机构,一般装卸作业流程如下。

(1)装船作业:①小车/起升联动→②下降到地面指定柜上方安全高度→③下降着箱/闭锁→④慢速上升→⑤小车-起升联动→⑥下降到船上指定摆柜位置上方安全高度→⑦下降着箱/开锁→⑧慢速上升→⑨起升/小车联动→重复循环①。

(2)卸船作业:①小车/起升联动→②下降到船上指定柜上方安全高度→③下降着箱/闭锁→④慢速上升→⑤小车/起升联动→⑥下降到地面指定位置上方安全高度→⑦下降着箱/开锁→⑧慢速上升→⑨起升/小车联动→重复循环①。

当前起升机构通用正常作业限速包括有以下4种情况:①着箱信号触发后,起升机构限速10%;②船舱内起升位置在0 m以下起升机构限速50%;③到达起升上终点或下终点前8 m开始分级进行一、二级减速;④按负载重量恒功率计算起升运行速度。

集装箱装卸作业安全技术规程规定集装箱被吊离支撑面300 mm后应暂停,对吊具和集装箱连接情况通过目测检查确认连接牢固后,方可起吊,而对于吊具下降到接近柜面的操作没有具体要求。

装卸作业流程中第2、3、4、8步,以及装船作业第6步在实际操作中完全靠司机人工控制,因此对于装卸作业中的“慢起慢落”要求的执行效果往往并不理想,意外时有发生。

3 常规作业防护系统主要问题分析

岸桥装卸作业主要存在以下操作安全隐患。

(1)在“闭锁或开锁”操作期间起升,导致部分锁头在锁孔外闭锁或闭锁不成功,或者开锁时锁头卡锁孔。正常操作流程为:在起升下降进行吊具对箱并全部锁头着箱后,司机选择“闭锁指令”完成闭锁动作,此时司机室开锁指示灯灭、闭锁指示灯亮,然后操作起升完成装卸柜各流程动作;开锁操作流程类同[1]。在发生该问题后,查看系统监控记录,发现在闭锁指示灯亮之前司机就进行了起升操作。通过对程序内部逻辑分析,机构连锁中仅是串入“开锁操作故障”、“闭锁操作故障”,而开、闭锁操作需要2~3 s的时间才能完成(系统检测时间设定为4~5 s),则在进行开、闭锁操作动作检测的4~5 s时间段仍然允许起升动作,由此造成了司机在着箱后闭锁操作完成时间内(2~3 s)操作起升,导致锁头脱出锁孔后在锁孔外完成闭锁。

(2)卸船作业时,对下降到船上指定柜上方安全高度的控制不到位,下降对箱操作未能提前降速导致对箱错位砸穿柜顶,或者下降减速距离不足,在吊具下降停止后钢丝绳下放过多造成扭曲变形、甚至勾挂受损。

(3)闭锁操作后上升速度过快,对吊具锁头、上架锁头、起升钢丝绳、滑轮、吊具吊架等结构件存在较大冲击。

(4)装船作业时,吊具带着集装箱进入船舱内仅靠“0 m以下限速50%”和“按负载恒功率计算起升运行速度”2个条件控制;在50~70 m的高空仅靠司机的目测与判断来操控起升速度,存在安全操作隐患。

4 作业安全防护智能化改造

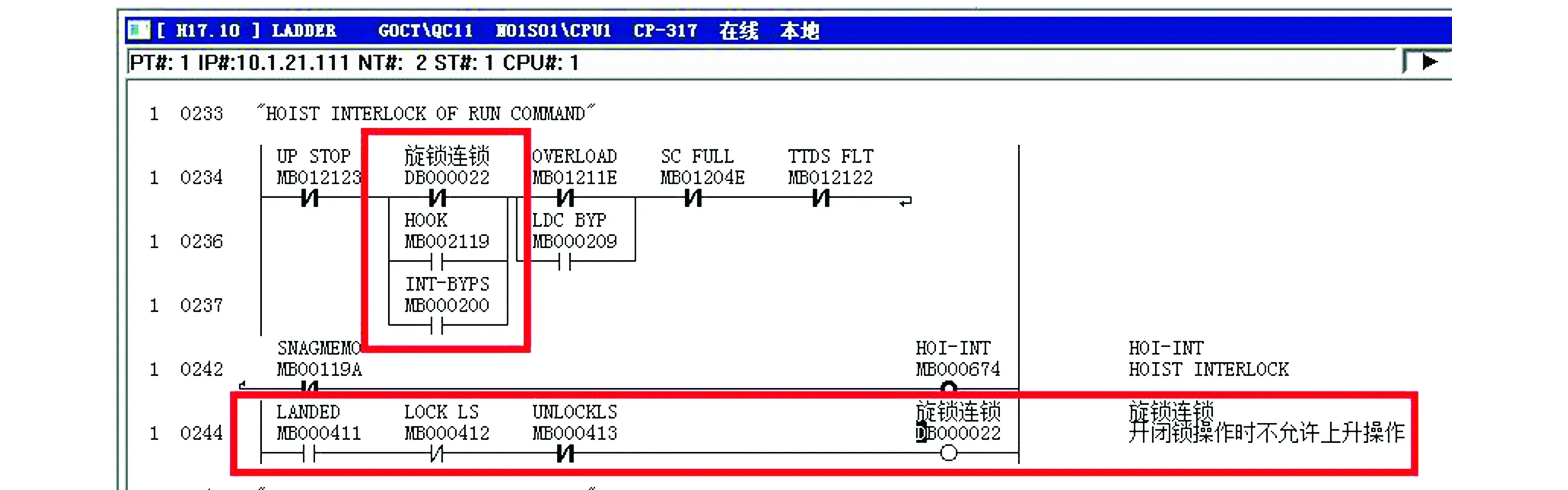

4.1 吊具旋锁操作过程防护

在原有PLC程序的起升上升操作连锁中增加“全部开锁信号”、“全部闭锁信号”连锁,从技术上杜绝开锁或闭锁动作未完成时操作起升,消除吊具旋锁操作过程中存在的“抢锁操作”安全隐患(见图1)。设计逻辑为:吊具在着箱(MB000411)状态下,进行旋锁操作时,开锁状态(MB00413)信号、闭锁状态(MB000412)信号会同时处于断开状态,此时控制辅助线圈(DB000022)处于接通状态,从而切断起升机构连锁(MB000674)控制回路。

图1 开闭锁操作时,不允许进行上升操作

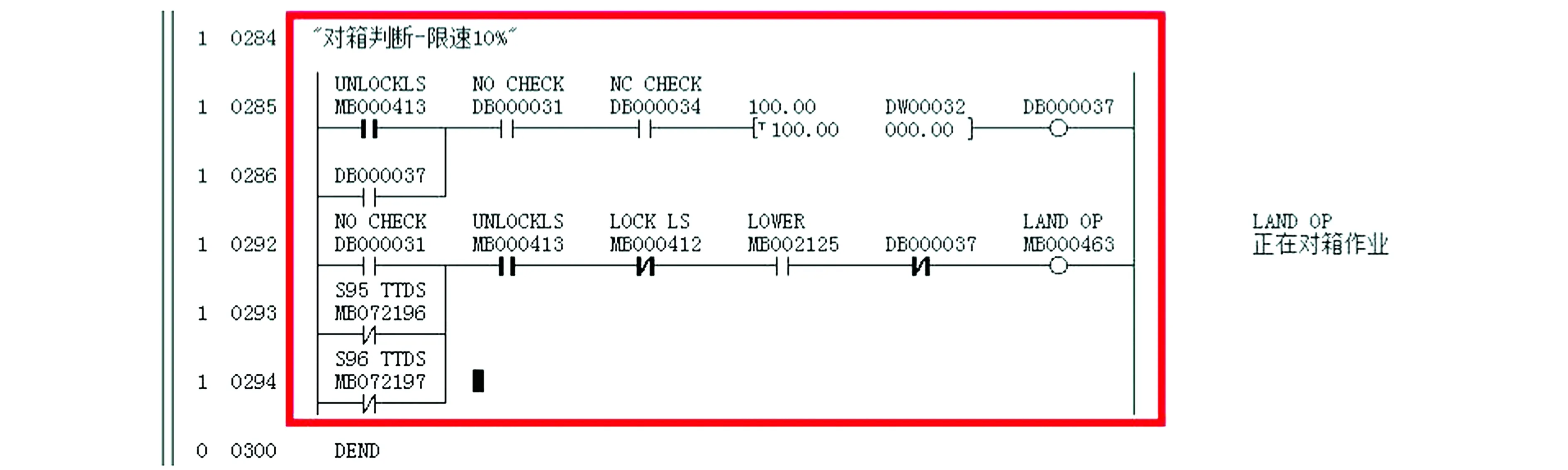

4.2 对箱作业时的慢落控制

吊具上架配置带偏振光片镜反射型光电传感系统,包括系统供电、信号收集、逻辑处理、连锁控制,安全检测距离建议设置为1 m。该系统在下降操作“对箱作业”过程中实时检测当前吊具是否已接近柜体上方,由此判断是否执行减速逻辑,从而降低对箱作业时吊具与柜体接触时的冲击力,更好地保护吊具结构性能(见图2)。设计逻辑为:吊具连接上机时,吊具处于开锁状态(MB000413),同时检测到吊具下常开检测限位回路(DB000031)和常闭检测限位回路(DB000034)信号正常,启动保护程序(DB000037)。空吊具正常处于开锁(MB000413)且非闭锁(MB000412)状态下,当起升机构进行下降(MB002125)操作,直到系统接收到下方距离检测相关限位信号(DB000031、MB072196、MB072197),辅助线圈(MB000463)则处于接通状态,其辅助点连锁到起升机构限速回路,实现慢速操作。

图2 对箱作业判断逻辑

4.3 集装箱起吊瞬间的慢起控制

在原PLC程序内增加“集装箱起吊上升限速逻辑”(见图3),实现集装箱起吊后上升1 m范围内自动按全速的20%运行,消除高速上升瞬间吊具锁头、上架锁头、起升钢丝绳、滑轮、吊具吊架等结构的瞬间冲击;在大型船舶船舱内盲位操作时,起升钢丝绳收紧瞬间会产生剧烈摇晃,与槽内其他结构件或船沿产生刮碰导致起升钢丝绳受损的现象得到了有效遏制,可最大程度保护设备结构性能,降低承载强度,延长相关结构的使用寿命。设计逻辑为:当吊具处于着箱(MB000411)状态时,在起升机构进行上升(MB002124)操作瞬间,将当前的起升高度(MW00230)值保存到临时寄存器(DL00012),在上升过程中实时比较实际起升高度值与寄存器中数据差值并保存到临时寄存器(DL00014),差值若小于100(即为1 m),控制线圈(MB082056)则处于断开状态,其辅助点与起升机构上升(MB002124)一起连锁到起升机构限速回路,实现慢速操作。

图3 强制慢速上升控制逻辑

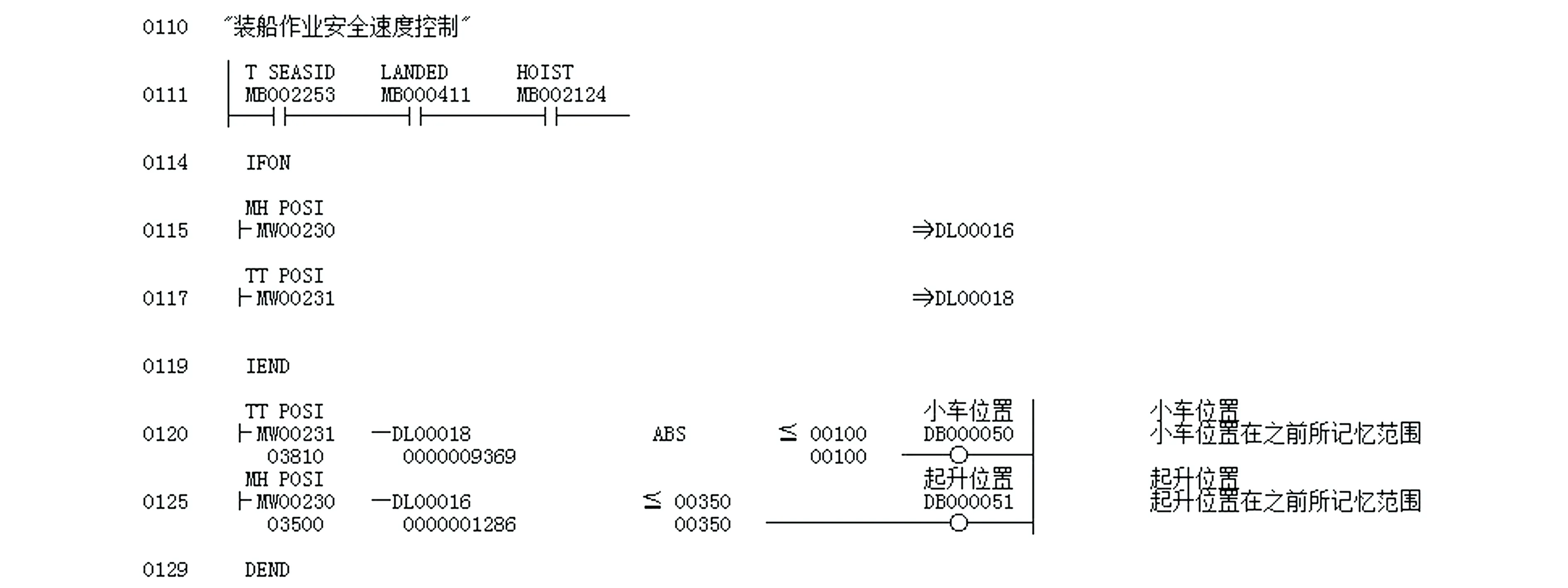

4.4 装船作业安全速度控制

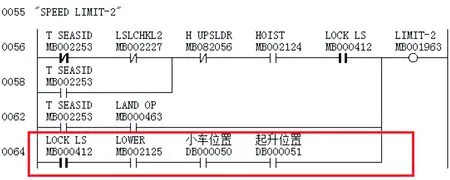

增加装船作业安全速度控制逻辑(见图4、图5),装船作业时,新贝位的首次起吊作业设置为贝位扫描,用于记录该贝位对应的小车位置、槽底起升高度;以每吊箱卸载时的小车位置、起升高度作为下一吊的参考值。将小车位置参考值前后1 m和起升高度参考值+3.5 m(以超高柜高度2.9 m为基础加上安全距离设定0.6 m)做为限速区域,实时比对小车位置、起升高度,判断吊具是否在规定范围内;该贝位随后连续作业的第二吊及以上,在规定的安全距离范围内则进行限速控制。设计逻辑为:根据装船流程,新贝位的首次起吊作业时仅作为模拟扫描功能,以小车处于海侧(MB002253)、吊具着箱(MB000411)状态作为判断条件,在上升(MB002124)操作瞬间,将当前起升高度值(MW00230)、小车位置值(MW00231)分开记录到寄存器(DL00016、DL00018)中;在随后的第二吊起计算小车位置偏差(DB000050)不超过1 m,则认为目前作业贝位与上一吊相同,当计算实时起升高度(MW00231)与寄存器(MW00230)数据偏差小于3.5 m时,小车位置(DB000050)与起升机构下降(MB002125)一起连锁到起升机构限速回路(见图5),实现慢速操作。本功能至少可实现50%以上装船作业安全防护,在资金允许情况下,若能再配置3D扫描系统进行船舱内全景扫描计算,实时获取船舱内实景数据,则可实现100%装船作业安全防护。

图4 装船作业安全速度控制条件运算逻辑

图5 起升限速连锁

5 结语

通过配置光电传感系统以及对系统PLC控制逻辑进行升级,可增强装卸作业过程的智能防护功能,有效提升设备可靠性,延长各机械结构件的使用寿命。