自动化双小车岸边集装箱起重机关键技术创新研究

姚勇强

上海振华重工(集团)股份有限公司

1 引言

智能化、自动化技术在港口的应用,是建设现代化港口的重要内容。在现代控制理论和智能控制理论基础上发展成的系统工程理论,推动着世界主要集装箱码头从传统人工、半自动化码头向全自动化码头发展。随着自动化码头规模的不断扩大与完善,未来自动化码头向高效、智能化码头的发展是必然趋势[1]。

双小车岸边集装箱起重机(以下简称岸桥)+自动引导搬运车AGV+自动化轨道式龙门起重机(以下简称轨道吊)的工艺流程是当前主流自动化码头的装卸设备配置,已经成功应用于荷兰ETC、德国CTA、荷兰EUROMAX和中国的青岛、洋山等全自动化码头[2]。以自动化双小车岸桥为研究对象,提出双“芯”门架小车总成、“正三角形+阻尼装置”的门架起升防摇系统和视频监控系统等关键创新技术,在提升单机作业效率、控制系统智能化和加强设备可靠性等方面实现技术跨越和产品升级。

2 主要技术参数

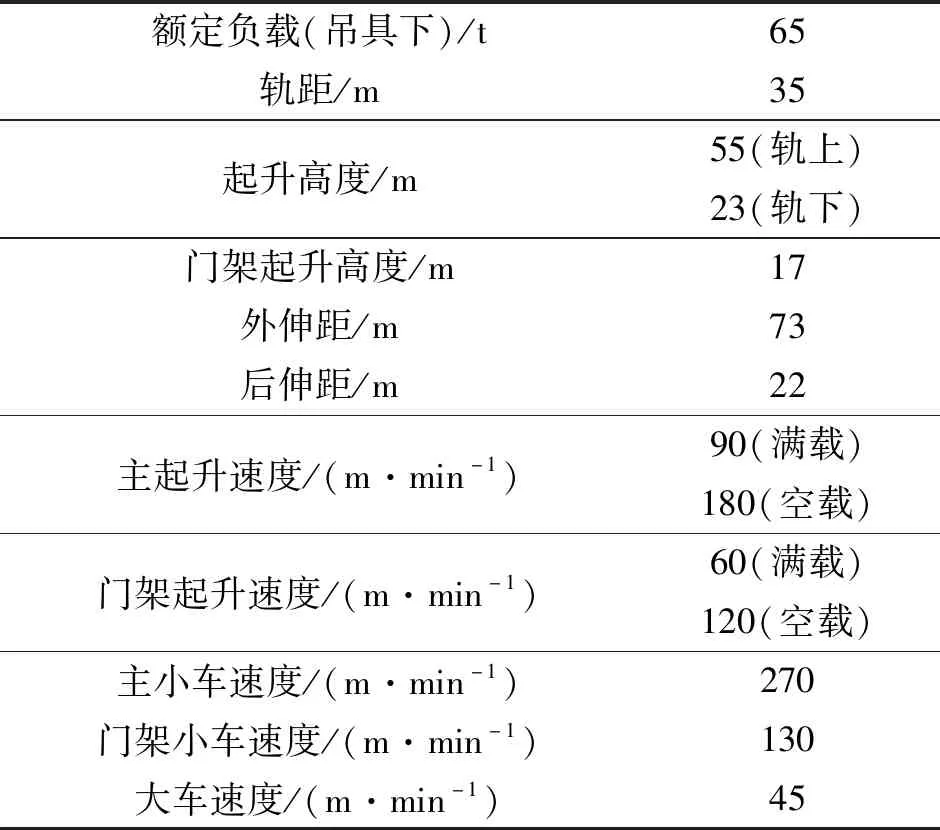

该自动化双小车岸桥的主要技术参数见表1。

表1 岸桥主要技术参数

3 关键技术创新点

3.1 总体方案的优化选型

集装箱起重机的前伸距超过70 m时定义为3E级岸桥。为了提高设备的装卸船效率,经过程序优化匹配,将主小车速度提高到270 m/min,门架小车速度提高到130 m/min。经过计算和现场测试,岸桥的作业效率大大提高,主小车单机循环105 s,门架小车单机循环65 s,效率比超过普通自动化码头10%。

小车方向结构刚性的提高会大大提升主小车的作业的稳定性,经过有限元计算,确定了最合理的门框宽度和截面尺寸,在门框联系梁和陆侧门腿间设计了三角形稳定区域(见图1)。

图1 门框三角形系统

前大梁头部布置一套自动抗扭装置,该抗扭装置可动态补偿因集装箱载荷偏心、主小车运行过程中风载引起的偏摆,提高岸桥的自动化作业效率。

自动化码头陆侧轨道后场属于AGV车道,岸桥设备的日常维修等工作不可以占用车道及后场区域,主机房必须布置在海陆侧门腿之间。受制于码头轨距、前伸距、电控柜等因素,将电气房内设计3排柜子布置(见图2),有效减少了机房的迎风面积,并且控制了起重机的上部结构重量。

图2 电气房布置

3.2 双“芯”门架小车总成研究

双“芯”门架小车的概念是将2套完全相同的起升机构同时布置在门架小车机房内,2个起升减速箱在高速端设计为直交轴形式,通过一副齿式联轴节刚性连接。门架起升电机的选型考虑了单电机在降载降速的前提下也可以工作,并且配置了1套应急机构,使其在任何工况下都能满足使用要求。

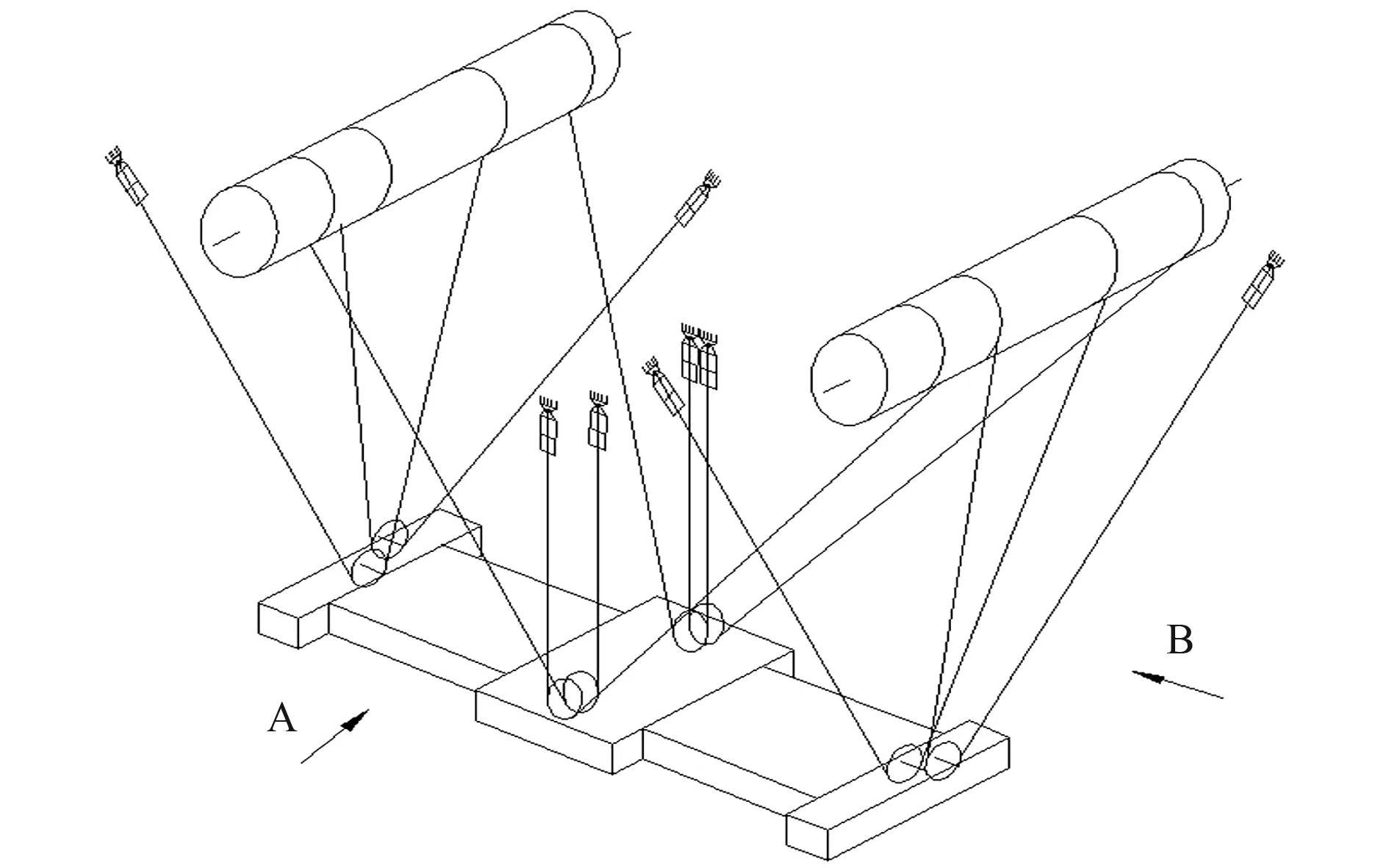

门架小车采用正三角形钢丝绳缠绕方式(见图3),取消了传统门架小车在小车机房内设置的12个滑轮,极大地提升了门架机房内的维修空间和维修安全性;同时可避免在过短范围内的正反向转换,增加钢丝绳的使用寿命。

图3 门架钢丝绳缠绕系统

传统门架小车结构门腿设计采用一刚一柔,该设计在制作和安装过程中对柔性腿的工艺加固,不仅破坏油漆,而且占用基地外场时间超过1周以上。经过调研和分析,本项目创新采用双刚性腿设计,一侧采用带轮缘车轮和水平轮装置,另一侧释放自由度采用光踏面车轮加刚性安全防托槽装置来实现。

3.3 防摇系统

基于16绳钢丝绳布置研究,开发出“正三角形+阻尼装置”布置的防摇系统,通过在小车方向增加组正啮合的齿轮副来提升在摇摆过程中的阻尼系数,提升门架小车在小车方向的防摇性能。经过测试,起升高度离地4 m的工况下,小车全速停止的最大摆幅约350 mm,经过2个周期后摆幅减小约90 mm,摆动周期大约3 s,防摇性能优异。

3.4 中转平台集装箱锁销智能可视监测系统

该系统实现了对集装箱锁销状态的检测和实时锁头定位,能够在非工作区域为中转平台锁销工人提供可视界面,直观清晰地掌握中转平台处集装箱锁销的实际情况。系统检测范围可覆盖全系锁销,且硬件检测限位能应对将来可能出现的不同尺寸的锁销,只需修改检测PLC程序即可。

系统所具有的自检测功能和自动化操作系统还可实现联锁功能。且由于码头工作环境相对较为恶劣,提高监测系统的稳定性就尤为重要。本系统采用抗干扰光栅作为主要传感器,可以更高效的抑制例如振动、雨水、阳光、灰尘等一系列外界因素导致的误报及错报。因此可以节省大量人力成本和时间成本,提高整体作业水平和安全水平,防止各类由于锁销未拆除而导致的严重后果。

3.5 主小车自动抓放箱作业

随着集装箱船发展的大型化,岸桥的起升高度也越来越高,目前的主流配置都已经超过50 m起升高度,大长绳情况下吊具摇摆以及防扭控制难度非常高。为了更加精准的实现主小车自动抓放箱作业,在主吊具上架布置2块防摇反射板(见图4),通过新的识别算法,可以获取精度以及稳定性更高的吊具状态信息,实现吊具和自动引导搬运车AGV的精确对位。

图4 双反射板布置

3.6 岸桥智能控制系统

在控制系统中引入智能体概念,进行一系列创新设计,有效提高双小车岸桥在实际作业过程中的装卸效率。在实际生产作业过程中,将会有多套自动化系统同时工作,实现互相冗余备份,这将大大减少司机的手动介入操作。同时,门架小车的手动介入将与之兼容,自动化轨道吊远程操作员可以同时处理轨道吊和岸桥门架小车的异常,使岸桥主小车司机可专注于对船的作业中,岸桥对中转平台以及对AGV的作业实现全自动化。

岸桥作业过程中,两部小车以及锁销工都需要对中转平台进行操作,系统根据不同工况分配了不同的优先级,始终确保安全、高效。此外,还提供Strict以及Lax两套安全控制策略给到用户选择。其中,Strict策略确保安全至上,严格确保锁销工始终处于安全位置;而Lax策略则允许空吊具去往锁销工的非作业侧台座作业,适当提高一些设备工作效率。

3.7 箱门状态检测及箱号识别

在中转平台以及左右联系梁上安装了10个相机,创新性地增加了对双20 ft箱中间箱门的检测相机;同时采用OCR(Optical Character Recognition,光学字符识别)相机,在吊具带着集装箱前往中转平台的过程中就可以检测出箱门打开的情况,可在一定程度上避免箱门砸到中转平台的意外事故。在中转平台的海侧通道和陆侧通道各设置1个广角相机,并配上补光灯,通过多次白天和夜间的调试以及算法优化后,箱号识别系统和箱门状态识别系统的检测识别率已经达到98%。

3.8 智能钢丝绳润滑系统

钢丝绳智能润滑采用电磁泵供油,供油频率间隔可调,单次润滑排量更小更精确,且控制系统能够根据钢丝绳的运动情况记录时间,进行更精确的定时加油,避免传统的固定时间的加油方式,实现润滑的时效性。钢丝绳智能润滑的每个润滑点均独立控制和监控,能够实现多点随意组合、单点单控定量供油、智能监控、远程集中记录管理。系统还可通过远程通讯监控实时监测各润滑站的工作情况,在第一时间了解各润滑站的工作进度。

钢丝绳智能润滑系统与传统润滑方法相比可提高工效近5倍,节省润滑油2/3,降低维护费3倍左右,延长了抽油机轴承的使用寿命,并且具有简单、易安装、易操作、安全、清洁等特点。该系统有助于减少人工成本的支出,可以弥补原有人工润滑作业时产生的缺漏现象。

3.9 智能照明系统

智能照明系统跟传统照明相比,在对灯光的控制方面更加的智能和便捷。智能照明系统采用多种智能控制,如定时、远程、集中管理等方式对灯具进行开关、亮度管理,进而达到节能环保、智慧智能的效果。考虑自动化码头的整体设计简洁和节能性,取消了传统码头标配的码头高杆灯,将岸边照明全部转移到岸桥上,可通过码头实际作业场景进行光照度调整。通过信息化、自动化的系统建设,结合智慧灯具,提高了码头照明效果,改变了传统依托人工现场调控和巡检排查故障的方式,大大节省了人力和维修成本。

3.10 智能振动监测系统

智能振动监测系统可通过查看时域波形、频谱分析波形对设备关键零部件振动数据进行分析、计算,软件可生成相应报警。通过智能震动检测系统,在无需人力检测的情况下全方位了解机器的工作情况和运动机构的情况。通过互联网通讯技术在远程实时监控机构状态,更全面知晓机构的振动参数。对比分析现场测量值与ISO振动速度值标准,从而精准定位故障点。

3.11 岸桥一体化维护系统

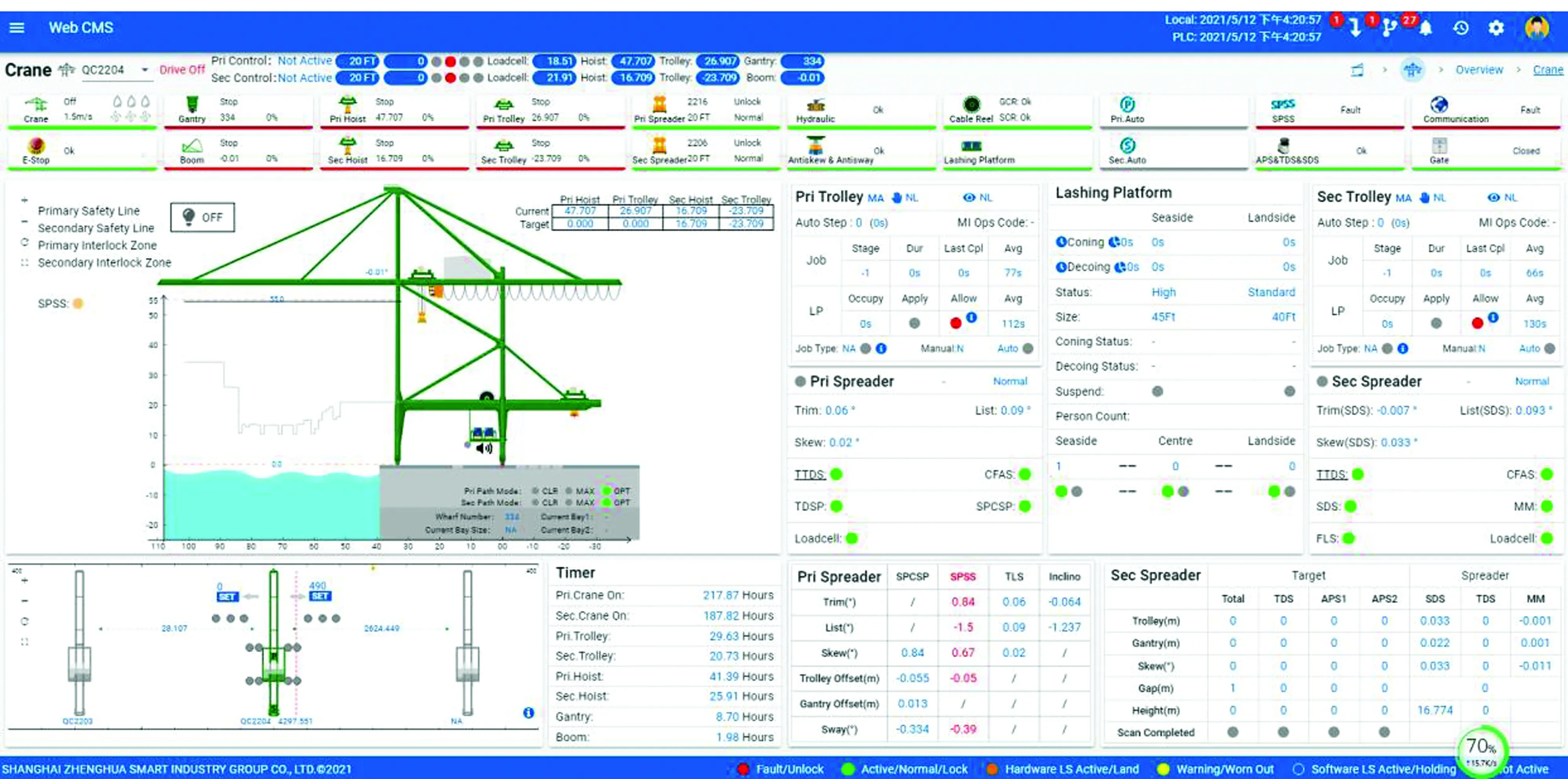

系统用户工作界面通过浏览器来实现(见图5),极少部分事务逻辑在前端(Browser)实现,主要事务逻辑在服务器端(Server)实现,形成3层结构。针对自动化双起升岸桥的监控需求,系统实现了多源数据的采集、处理、存储和展示功能,包括设备的工作状态、自动化作业任务信息、通讯信息、振动检测系统状态、自动化子系统状态、辅助操作等内容。系统可提供画面的历史回放和数据的查询功能,提供设备的历史状态的追溯功能,方便工程师排查故障。使用ECharts框架展示设备的效率分析以及故障分析的数据结果。系统增加了丰富的远程设置功能,加以严格的用户权限控制,降低了电控工程师、自动化工程师的调试成本,也为用户今后在设备运维阶段提供了高效的辅助手段。

图5 岸桥维护系统界面

3.12 电控冗余和备份要求

为了满足用户对设备效率及作业稳定性的需求,采用了多项冗余机构以确保设备紧张且出现故障时码头仍能达到基本的作业能力。主起升电机与大车电机可互相切换,以保证作业时即使出现驱动重大故障时也能实现对集装箱持续吊装。其他机构如主小车、俯仰以及门架小车也具备冗余控制功能,大大提高了整体设备应对突发情况时的应变能力。

4 效益分析

双“芯”门架小车的配套件成本比传统单卷筒布置的门架小车降低10%,初步统计每台机可节约14万元。双“芯”门架小车的制造、总装时间比传统门架小车减少2周,可节约人工成本6.5万人民币,并且大大释放了制作基地的场地堆放能力。

智能一体化系统将集装箱岸桥自动化作业平均故障间隔时间增加100%;智能控制系统的应用,可缩短自动化调试周期2周时间;电控冗余系统的介入,理论上可降低设备故障率50%;集装箱箱号识别率达到98%,双箱中间箱门状态识别率达到95%。

5 结语

通过对双小车岸桥总体布置和关键技术的创新研究,提升了设备的自动化效率,并且在控制系统上实现了部分智能化功能,可为今后自动化集装箱码头设备的更新发展提供参考。