岸边集装箱起重机机房吊装方案分析

何强国 邹子维 汪 杰

上海振华重工(集团)股份有限公司

1 引言

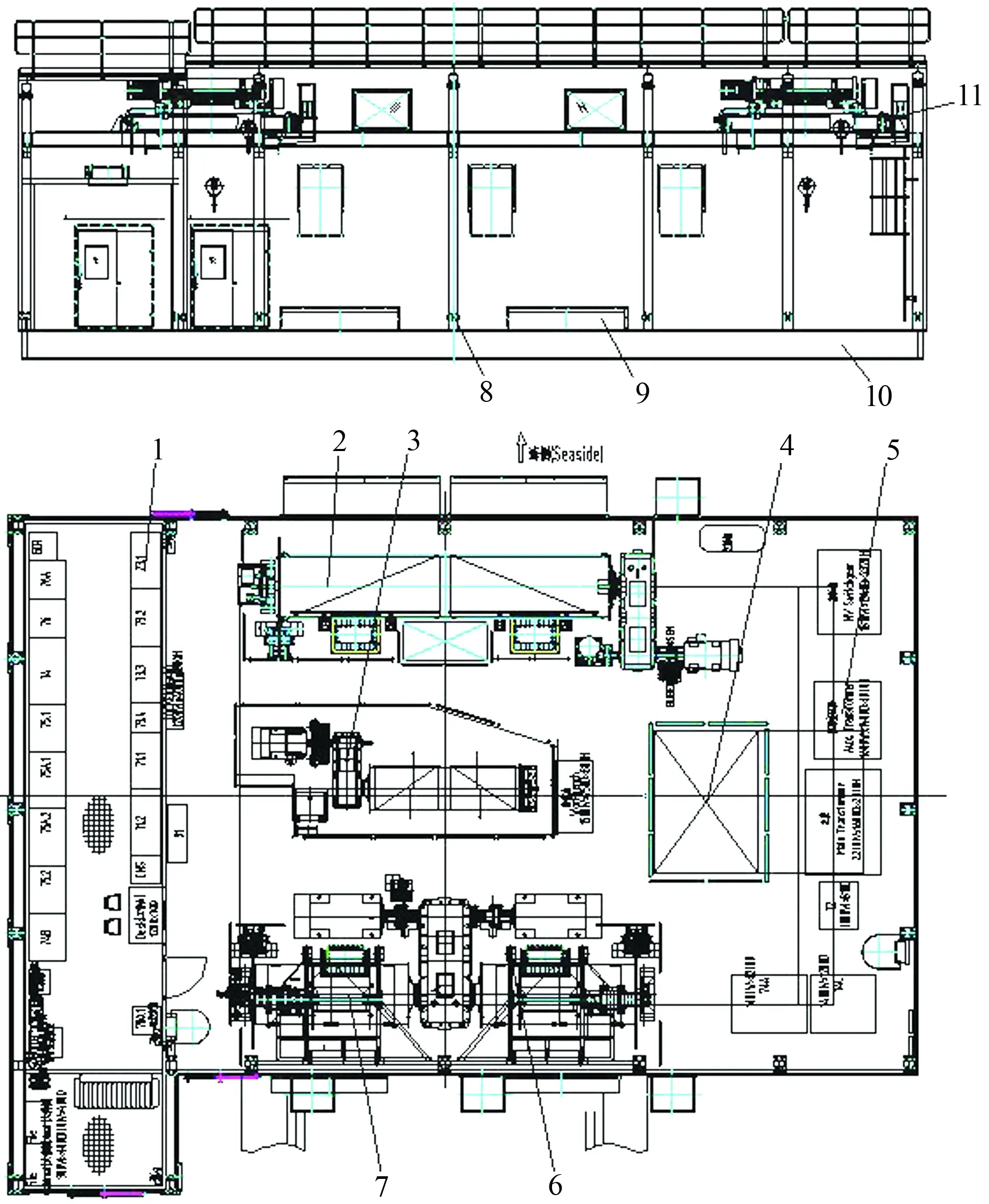

1.电气房 2.俯仰机构 3.小车驱动机构 4.吊装孔 5.高压柜及变压器 6.换绳机构 7.起升机构 8.机房立柱及围棚 9.出绳罩壳 10.机房底架主梁 11.维修行车图1 机房布置总图

传统的常规双箱梁岸桥机房吊装方案,由于吊装耳板布置在机房内,不仅易与电气附属件干涉,而且安装吊装钢丝绳时需要在机房顶棚开孔,吊装过程中造成大量的二次动火和涂装工作,不利于产品质量提升和环保生产。为解决此问题,从岸桥机房吊耳设置和吊装梁设计方面对吊装工艺进行改进,提高机房吊装作业的效率和安全性。

2 机房吊耳改进

2.1 吊耳布置方案

传统机房吊装的吊耳布置在机房内,吊装时需在机房顶部开孔,后续容易产生积水问题;与钢丝绳干涉处的构件需拆除、恢复,工作量大。吊装完成后,为避免跟电气元器件或者液压管路干涉,需要将吊耳割除。吊耳割除需动火作业,造成油漆破坏。该吊装工艺造成的损失为油漆复涂打磨、干涉构件拆除、恢复等人工约12个,按年产量170台、人工费220元/天计算,直接经济成本约45万元/年。

将机房吊耳更改至围棚外侧,根据机房不同尺寸设计通用吊梁工装,仅需根据机房底架的尺寸适配钢丝绳,即可实现吊装作业,可有效提升吊装效率。

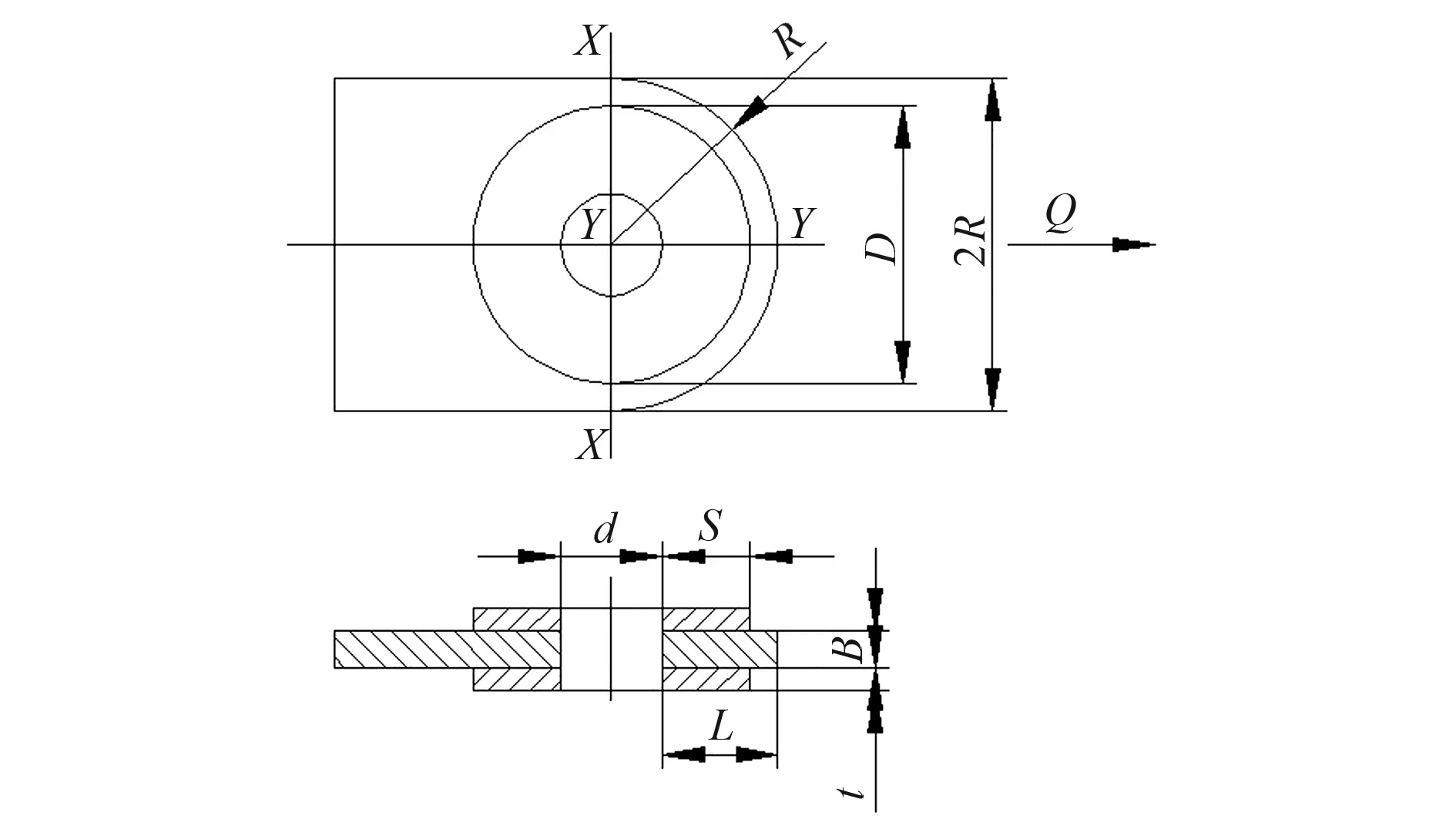

2.2 设计计算

机房质量取200 t,安全系数取1.5,分配到单个耳板载荷Q=200×1.5/4=75 t=750 kN,耳板计算模型见图2。其中材料屈服应力F0=345 MPa,主板半径R=180 mm,厚度B=40 mm,加强板直径D=300 mm,厚度t=25 mm,孔径d=110 mm,L=125 mm,S=95 mm。

图2 吊耳计算图

根据AISC标准进行截面X-X校核。截面积A为:

A=(2R-d)B+2(D-d)t=19 500 mm2

(1)

计算应力F为:

F=Q/A=37.7 MPa

(2)

许用应力F1为:

F1=0.45F0=155.3 MPa

(3)

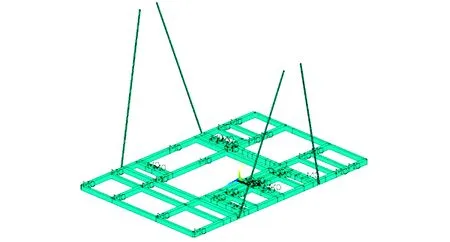

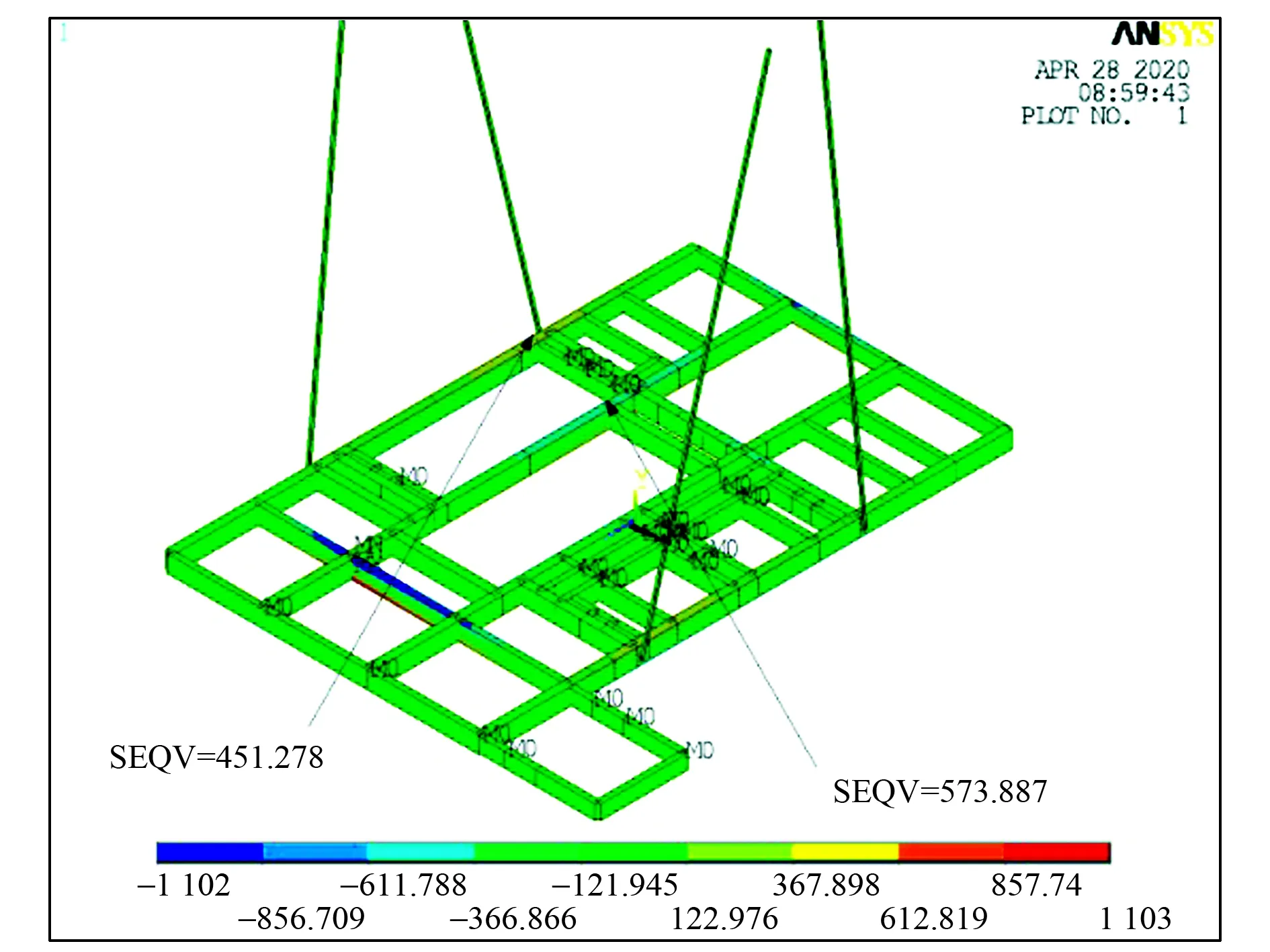

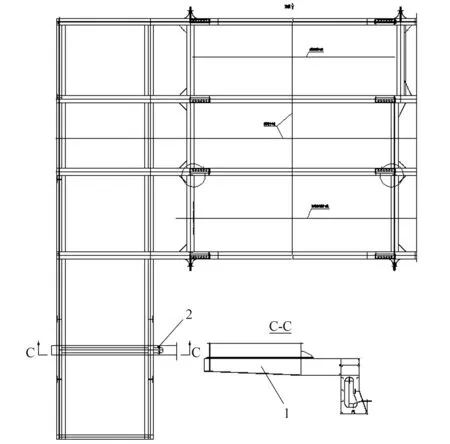

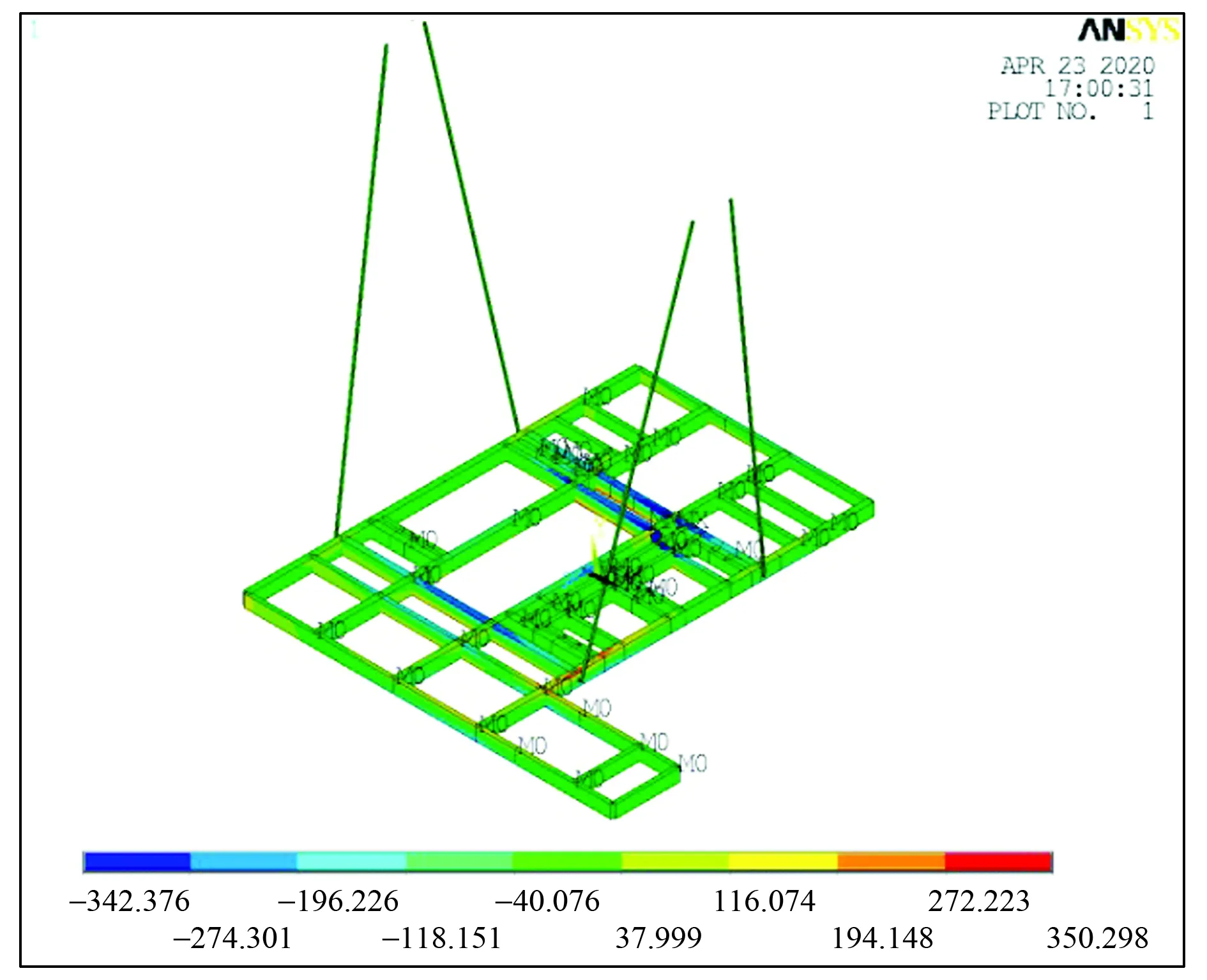

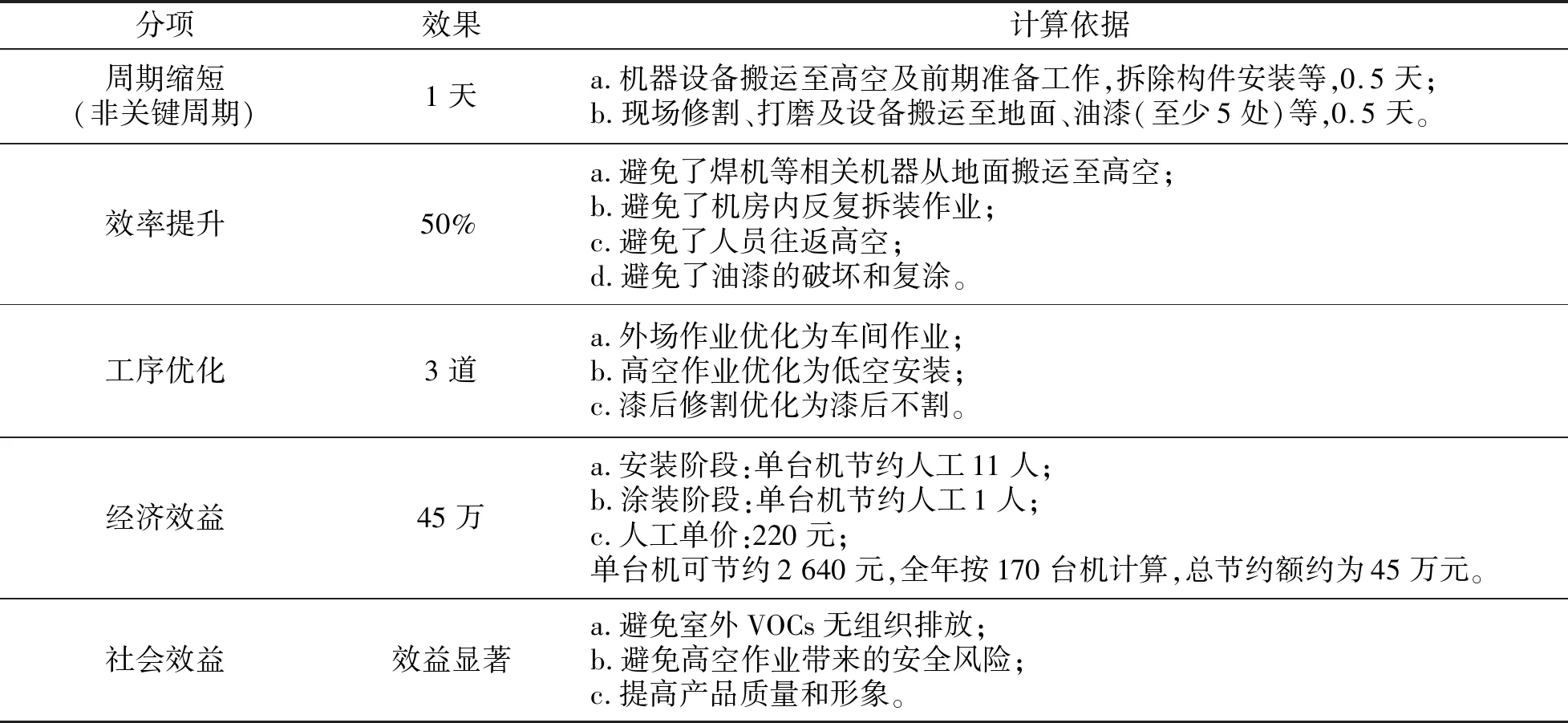

则F (1)直接销售。民宿经营者在接到游客电话预定或是直接到店登记时,首先要给出有效、真实、准确的民宿信息,同时积极留住游客。经营者可以有专用的号码接收预订者来电,提高效率。还可以利用“电话或上门预订民宿,可有上下山接送”,或是推出游客直接与经营者预订,赠送庐山纪念品等,吸引游客成为直线门市客。 同理,对截面Y-Y进行校核,计算应力<许用用力,截面Y-Y验算通过。 轴采用35CrMo材料,轴的屈服应力F0轴=390 MPa。轴的受力面积为: A轴=d(B+2t)=9 900 mm2 (4) 计算压应力为74.2 MPa,小于静轴孔的许用应力F3=0.8F0轴=276 MPa,轴安全。 按照实际1∶1尺寸建立有限元模型,忽略机器房围棚,机房底盘的面板和封板等结构。模型采用Beam 44[2]单元模拟机房底盘的主梁,Link10单元模拟钢丝绳,Mass21单元模拟各个集中重量载荷,简化模型见图3。 图3 新方案的机房吊装计算模型图 机房质量取200 t,钢丝绳安全系数为1.25。由于实际吊装过程中会出现晃动,故增加1段0.01 m的刚性单元,释放吊装过程中晃动的问题。 由于工字梁抗扭性较差,设计中需要考虑吊耳对筋的主梁是否贯通,下面按照2种情况来进行有限元分析。 2.3.1 吊耳对筋主梁不贯通 主梁的钢板采用A709-50-2材料,按照FEM[3]标准,吊装属于第三类工况,其最大许用应力为345 MPa。从图4的应力云图来看,吊耳对筋的主梁不贯通,在吊装时由于重心偏斜,从而导致受力不均匀,主梁上的最大应力为1 100 MPa,远远超过了许用应力,吊装存在失稳的风险,故需要改变现有机房底盘主梁的设计形式。 图4 主梁不贯通的整体应力计算云图 2.3.2 吊耳对筋主梁贯通 岸桥的机型越来越大,导致机房内的电气房悬臂越来越大,且悬出的长度不一。在机房吊装过程中,需要考虑不同的电气房悬出长度,根据以往项目的数据统计,悬出长度L主要有2 m、4.5 m和7 m(见图5)。在电气房吊耳附近4 m处的主梁上下翼板厚度t也需要做相应的改变。 图5 机房底盘主梁布置图 当电气房悬臂为2 m时,主梁上下翼板厚度为16 mm。从应力云图可知,最大应力为347 MPa,基本能够满足第三类工况的应力要求(见图6)。 图6 电气房悬出2 m应力计算云图 当电气房悬臂为4.5 m时,由于此时悬出的电气房较重,在吊装的过程中需要将主梁上下翼板厚度增加到20 mm。从应力云图可知,最大应力338 MPa,小于许用应力345 MPa,完全满足吊装要求(见图7)。 图7 气房悬出4.5 m应力计算云图 当电气房悬臂为7.5 m时,悬出的电气房非常重。不仅后大梁上需要增加牛腿支撑,后续船运过程中为了防止小车方向的晃动,还需增加抗剪块(见图8)。在吊装的过程中,由于悬臂过长,很容易产生倾覆,所以要将吊耳处主梁上下翼板增厚至30 mm。从应力云图可知,最大应力为350 MPa,由于是局部应力集中,虽许用应力为345 MPa,考虑到吊装是一次性作业,此结果基本可以控制(见图9)。 1.后大梁牛腿 2.抗剪块图8 电气房悬出7.5 m机房吊装图 图9 气房悬出7.5 m应力计算云图 机房吊耳在外侧吊装,为避免钢丝绳与机房围棚干涉,需要采用吊梁进行配合。但由于机房宽度大小不一致,导致吊装钢丝绳角度不同,吊梁的匹配难度较大。 经过对各种机房的宽度进行统计和梳理,可分为4种常见尺寸,故在吊梁上设计4个吊耳,可以形成3挡吊装宽度,以满足所有的机房吊装作业需求(见图10)。 图10 各种宽度机房吊装 新机房吊装方案已经在6台机上进行试验,效果良好。 新吊装方案的实施,可减少机房顶部开孔工作和原方案机房内吊耳的拆卸工作,避免因各机构与钢丝绳干涉导致机房内机构在地面无法直接安装的情况。将工艺吊耳改至机房外侧后,节约非关键周期1天,效率提升50%,全年直接经济效益约45万元,具体测算见表1。 表1 节约成本计算 新机房吊装方案实施效果完全达到预期目标,将吊耳更改至机房外侧,无需在机房顶部开孔,避免了高空作业,既解决了与电气附属件干涉问题,保证了结构完整性,同时又满足了漆后不动火装配的要求。该方案使机房吊装过程的人工作业量和浮吊占用时间大幅降低,操作更简单快捷,安全可靠,提升了机房吊装的效率。2.3 有限元分析

3 吊梁工装设计

4 新吊装方案实施效果

5 结语