锌冶炼污酸与布袋烟尘协同处理技术的应用

王 军,陈志明,张健康

(陕西锌业有限责任公司,陕西商洛 726007)

在常规湿法炼锌中,锌精矿经沸腾炉焙烧产生锌焙砂。锌焙砂经两段常规浸出,酸浸底流经银浮选后得银精矿。尾矿经压滤后,送入回转窑挥发回收锌得到次氧化锌。次氧化锌再经回转窑或多膛炉二次脱氟氯达标后为成品氧化锌,再经酸浸回收锌、铟、铅等有价金属。在火法脱氟氯工艺过程中,经布袋收尘器捕集的烟尘有价金属含量更高。

某锌冶炼厂的回转窑年产次氧化锌(折锌量)42 kt/a,两系统的布袋烟尘毛产量为2 500 t/a。该厂2021年投产的渣处理工艺富氧侧吹炉和烟化炉产生的烟尘也可达5 000 t/a。该厂锌精矿焙烧烟气制酸产污酸约550 m3/d。为充分回收布袋烟尘中的有价金属,同时对污酸进行资源化利用,该厂开展了锌冶炼污酸与布袋烟尘协同处理工艺的研究,并进行了试验验证和生产中试,取得了较好效果。

1 布袋烟尘、次氧化锌和冶炼污酸的主要成分

含锌浸出渣火法处理产生的几种布袋烟尘、次氧化锌和冶炼污酸主要成分分别见表1和表2。

表1 布袋烟尘及次氧化锌主要成分 w: %

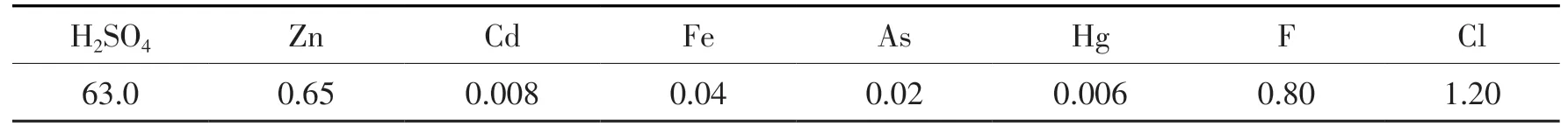

表2 冶炼污酸主要成分 ρ: g/L

2 冶炼污酸与布袋烟尘协同处理工艺

冶炼污酸与布袋烟尘协同处理工艺主要分为逆流碱洗、预洗液除杂、酸浸、中和沉铟和锌粉置换等工序。工艺流程见图1。

图1 冶炼污酸与布袋烟尘协同处理工艺流程

2.1 逆流碱洗工序

用纯碱对高氟氯烟尘进行逆流碱洗脱除大量氟氯[1],使原料中的氟氯进入滤液后开路,而锌、铅等重金属仍留在渣中作为下道工序的原料而与氟氯分离。

2.2 预洗液除杂工序

含氟氯及少量金属的碱浸液,经氧化、硫化除杂或专用试剂除杂后[2],回用于回转窑冲渣而无外排液。

2.3 酸浸工序

用冶炼污酸对碱浸渣进行两段酸浸,使锌、铟、镉等金属的氧化物与酸反应进入溶液,而铅以硫酸铅的形式留在渣中得到富铅渣,作为侧吹炉原料。

2.4 中和沉铟工序

用次氧化锌中和酸浸液,并达到铟水解的pH值4.0~4.5而沉铟,得到富铟渣,作为制取金属铟的原料。

2.5 锌粉置换工序

对中和沉铟后液用锌粉置换沉镉,富镉渣作为镉回收的原料,高锌液用纯碱沉锌生成碳酸锌,作为纳米氧化锌的生产原料,滤液送至水处理车间处理达标后外排。

综上所述,该工艺使用成本较低的纯碱浸洗高氟氯布袋烟尘,锌等重金属元素进入碱浸渣中基本无损失。碱浸渣经过酸浸、中和沉铟和锌粉置换等工序,实现了铅、铟、镉、锌等有价金属的梯次回收。

3 试验过程及处理效果

3.1 布袋烟尘预处理

量取3.0 L蒸馏水置于5 L烧杯中,称取100~120 g纯碱置于烧杯中溶解,再向烧杯中加入1.0 kg布袋烟尘,加热至75~80 ℃,保温搅拌2.0 h,过滤。用60~70 ℃的温水洗涤滤渣0.5 h,得到的碱浸渣进行酸浸用于回收有价金属,洗液经压滤后返回碱浸工序,碱浸液除杂后用于冲渣。布袋烟尘预处理前后成分对比见表3。

表3 预处理前后布袋烟尘成分对比 w: %

由表3可见:未经处理的布袋烟尘和经碱浸预处理得到的碱浸渣相比,Zn、Pb、In和Cd的含量相差不大,而F、Cl的含量大幅降低,碱浸渣中w(F)和w(Cl)分别由0.26%和6.13%降低到0.05%和0.52%。

经测定,碱浸液中ρ(Zn)、ρ(F)和ρ(Cl)分别为0.11,0.16,12.27 g/L。

由上述数据可以看出,通过碱浸对布袋烟尘进行脱氟氯预处理的效果较好。

3.2 回收有价金属

3.2.1 碱浸渣酸浸

量取3.5 L冶炼污酸置于5 L烧杯中,缓慢加入1.0 kg碱浸渣。保持混合液温度在70~80 ℃,搅拌3.0 h,在此过程中补加污酸,使ρ(H2SO4)保持在10~20 g/L。一段酸浸反应结束后进行过滤,滤渣进行二段酸浸,滤液用于中和沉铟。

二段酸浸使ρ(H2SO4)保持在50~60 g/L,其他反应条件与一段酸浸相同。二段酸浸反应结束后进行过滤,过滤得到的铅渣作为侧吹炉原料回用,滤液返回一段酸浸循环利用。

3.2.2 中和沉铟

量取3.2 L一段酸浸液置于5 L烧杯中,加入60 g次氧化锌中和酸浸液至pH值为4.5,在60~75℃条件下反应2.0 h,过滤得到富铟渣用于铟回收,滤液用于锌粉置换。

在一段酸浸液的中和剂选取方面,分别采用布袋烟尘、细锌浮渣和次氧化锌进行试验。由于布袋烟尘铅含量高、中和后浆液难压滤,细锌浮渣含有的单质锌置换出酸浸液中的镉造成富铟渣中镉含量高,因此布袋烟尘和细锌浮渣均不适用于中和一段酸浸液。而次氧化锌在保证富铟渣质量的同时也易于压滤,因而选用次氧化锌进行中和沉铟。

3.2.3 锌粉置换

取3.0 L中和沉铟后的滤液置于5 L烧杯中,加入50 g锌粉(约Cd量的2倍),在55~65 ℃条件下反应1.0 h,置换出镉。反应结束后进行抽滤,得到的富镉渣用于镉回收,高锌液用纯碱沉锌生成碳酸锌作为纳米氧化锌的生产原料。

3.3 布袋烟尘处理效果

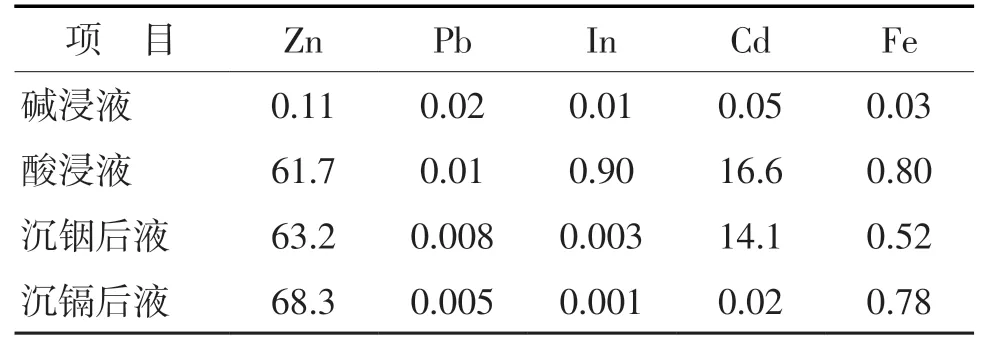

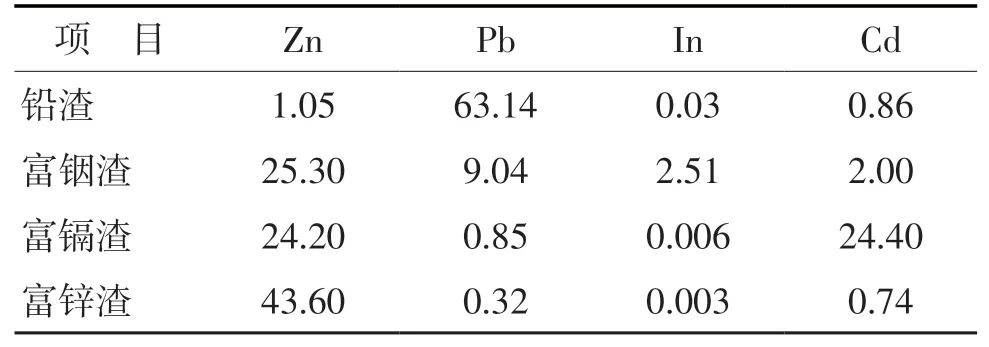

试验结果表明,冶炼污酸与布袋烟尘协同处理工艺,可梯级回收布袋烟尘中的Pb、Cd、In、Zn等有价金属,且有价金属渣的富集程度较高。各工序反应液的主要金属浓度见表4,富集渣主要组分含量见表5。

表4 各工序反应液主要金属浓度 ρ: g/L

表5 富集渣主要组分含量 w: %

4 效益估算

若该炼锌厂全年所产的7 500 t/a布袋烟尘按冶炼污酸与布袋烟尘协同处理工艺进行处理,可回收铅2 700 t/a,铟15 t/a,镉300 t/a,锌1 300 t/a,增加经济效益2 830万元/a。

该工艺还可对该厂3台硫化锌精矿沸腾焙烧炉烟气制酸所产生的约550 m3/d的污酸进行资源化利用,仅石灰费用可节省145万元/a,同时实现了污酸变废为宝,避免了采用石灰处理污酸而产生大量石膏渣污染环境。对布袋烟尘预先进行脱氟氯预处理产生的碱浸液再经氧化、硫化除杂返回回转窑水淬冲渣,产生的外排废水较少。高锌液进行氧化除铁等杂质后用纯碱转化为碳酸锌,作为纳米氧化锌的生产原料或进行硫化处理作为锌精矿,滤液送至污水处理车间而达标排放。

该炼锌厂的锌冶炼污酸与布袋烟尘协同处理工艺已在综合回收工序利用闲置设备进行投料生产,布袋烟尘处理量达20 t/d,不影响冶炼系统的正常运行。

5 结语

以某锌冶炼厂常规湿法炼锌中火法脱氟氯所产的布袋烟尘为原料,经逆流碱洗进行预处理而脱除氟氯,然后利用该厂锌精矿焙烧制酸产生的污酸对碱浸渣作浸出处理而富集铅,再经中和沉铟、锌粉置换、纯碱沉锌等工序,实现了梯次回收铅、铟、镉、锌等有价金属。对该厂所产各种布袋烟尘进行中试处理的结果表明,冶炼污酸与布袋烟尘协同处理的工艺条件可行,经济效益可观,同时实现了冶炼污酸的资源化利用,产生了良好的经济效益和环保效益,达到了综合效益最佳化,值得相关行业参考借鉴。