均压稳流型分酸器的真空负压稳流原理及应用

李家荣,卢 涛

(1.云南化铸科技有限责任公司,云南昆明 652100;2.北京化工大学机电工程学院,北京 100029)

在浓硫酸生产过程中,分酸器是将热浓硫酸均匀分布到干吸塔内,使SO2气体得到干燥,SO3得到吸收,从而获得高浓度硫酸的关键设备。分酸器对提高制酸效率,降低尾气排放都具有重要作用[1-2]。

1 传统分酸器

1.1 传统管槽式分酸器

传统管槽式分酸器见图1。

图1 传统管槽式分酸器

传统管槽式分酸器主要有以下特点:

1)由于分酸主管下分流位的远近距离不同,湍流酸液初分入槽后,导致所需各槽流量偏差较大[3]。

2)酸液垂直冲入槽内和槽体安装时的水平差值,使远、中、近液位波动峰谷大,导致各分酸小管流量不均分(差值大)及酸流时大时小等。其液位波动峰谷对填料传质的影响见表1。

表1 管槽式液位波动对填料传质的影响

3)由于点流量不均分,会影响填充床中的气液接触效率,造成局部气流过大或过小或酸液集中偏流使气流与酸液剪切,增大酸沫量,使干燥后SO2气体水分增高[4]。

4)酸液溢流进入分酸小管后即产生重力和速度冲击力冲撞填料,使酸液雾沫量增加,小管提前腐蚀、磨蚀失效[5]。

5)一些制酸工况酸槽内易快速产生杂质沉淀,形成检修时难清理的沉固物。

1.2 传统管式分酸器

传统管式分酸器如图2。

图2 传统管式分酸器

管式分酸器属于正压剧烈湍流流动分流,流速快,布点较少,分酸点存在近区集中过流和远区边缘弱流,点出口压力差值较大,导致各分酸点流量分布不均,填充床中的气液接触不充分,填料装填高,酸液雾沫多,对材料造成腐蚀等不良后果[6]。

总体而言,传统分酸器存在酸流分布不均匀、酸落点冲力大(流速高)、气液吸收效率低等问题,同时,夹带出的雾沫多,易出现管路、泵体、除雾器、换热器寿命减短及风机带酸等问题,甚至造成排放超标。

针对上述系列问题,云南化铸科技有限责任公司(以下简称化铸科技)研制了基于真空负压对酸流稳流的机理及稳流结构的均压稳流型分酸器。其具有多级、多类预分的稳流结构,通过对各预分、分流位对应的区域布点、流量平衡及等量的科学设计计算,使其在结构内产生真空负压,将分酸主部件及分酸支管内的酸流状态从无负压时的剧烈湍流转变为稳流(层流),稳定了酸液的流动和降低了酸液的出口流速(缓流),使各分酸孔流量及出口压力近乎一致,实现了均压稳流型分酸器的流量均分、出口缓流、均匀及酸流圆整延长,解决了传统分酸器存在的诸多问题。

2 均压稳流型分酸器稳流结构特点及真空负压产生原理

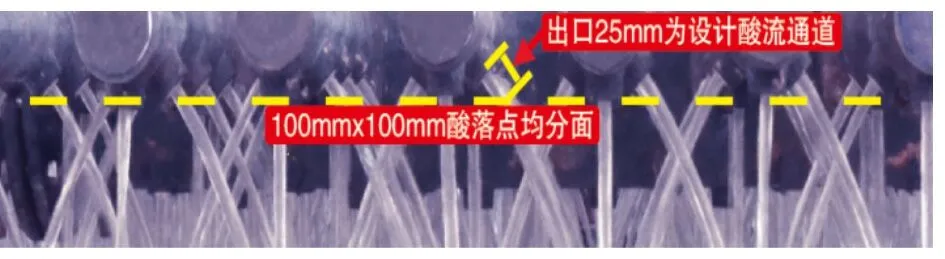

均压稳流型分酸器由进酸主管、预分布、分酸主部件、分酸支管及延长小管、流量均衡管、缓流及调流件或负压均衡管等组成,其结构示意见图3(占塔截面31%~50%)。其结构形成稳流是将分酸器的预分布和分酸主部件及支管截面加大,分别大于进酸管及分酸孔(导流短凸台和延长小管构成)的总截面积,从而使酸液进入和流出时分酸器前后都能正常满流,而内部为负压空间,即液位终缓流、稳流后的气层畅通状态。分酸主部件及支管稳流(层流)见图4,稳流型点流量均分效果见图5。

图3 均压稳流型分酸器负压稳流结构示意

图4 分酸主部件及支管稳流

图5 稳流型点流量均分效果

分酸器内真空负压形成的原理是:当分酸器外进口和分酸点出口都为满流时,整个分酸器内就处于外密封状态,内部则形成了非满流空间,经约40 min的酸液溶解运行置换,把内预留空间的气体带出,随之酸液位逐渐升高变缓、变稳,进而形成真空负压状态,最终形成一定高度的稳流空间气层,即连通的稳流气层[7]。稳流型内真空负压产生原理见图6(不考虑延长小管长度、分酸口成短出口,其中平面1为预分布内液位面,平面2为分酸点出口面)。

根据实际管道中流体的伯努利方程:式(1)中,ρ、g、Z、p、v、hf分别为酸液密度、重力加速度、高程、压力、速度和流动阻力损失。

以平面2为基准面,则Z2=0,分酸口直接接触塔内环境气体,p2为塔内气压pt,因此式(1)变为:

当式(2)中右边部分小于0时,p1-pt<0,从而在管内部产生真空负压,真空度大小为pt-p1。

基于流体质量守恒原理,流体连续性方程为:

式(3)中,∑A表示各级管道面积之和。如图6所示,预分布系统管道只有一根,而分酸支管的分酸口较多。从结构设计而言,A1略大于∑A2,但预分布内未满流,实际过流面积有所减小,因此可以认为A1接近于∑A2,因此v1接近v2,即两个平面流速差导致的动能损失很小,因此分酸器内的真空度主要由预分布管的液面高度与流动阻力共同决定,亦即真空度为:

图6 稳流型内真空负压产生原理

从式(4)可以看出,在酸液流量一定的情况下,流动阻力几乎保持不变,因此分酸器的真空度随着预分布内液面高度的升高而增大。一方面分酸器的真空度越大越有利于酸流量的均布,但会增加分酸器在高度上的占位,因此合理设计预分布的高度,要兼顾分酸器的真空负压具备稳定可靠的均压稳流性能,又要兼顾其占位对塔体高度增加的投资及泵功率的消耗。

3 真空负压对分酸器均压稳流效果的作用

在分酸支管、分酸主部件及预分布系统等内部形成真空负压环境后,酸液流动从剧烈湍流转变为稳流,同步液位上升至气体稳流层面(按伯努利方程,流动速度降低,部分速度压头转换为几何压头),真空负压对均压稳流型分酸器中的酸流影响示意见图7。此时各位置分酸口压力均匀,波动、流速(流量)差值减小,从而实现了分酸器的均压稳流及各点口的流量均分及出口缓流。

图7 真空负压对均压稳流型分酸器中的酸流影响示意

对于确定结构的均压稳流型分酸器,当上酸量在设计值570 m3/h和操作弹性-40%~+30%时,检测负压值在-4.7~-2.5 kPa,分酸孔出口的流体压力及流量差值小幅波动。在设计值(基数值)状态下分酸孔出口流体压力稳定在±100 Pa。均压稳流型分酸器分酸孔压力和流量见表2。

表2 均压稳流型分酸器分酸孔压力和流量

传统管槽式分酸器点孔压力波动测试在±600 Pa以上,而均压稳流型仅为±100 Pa,均压稳流仅为无负压(剧烈湍流)时的1/6,所以,均压稳流型分酸器内的负压稳流状态对于布酸点的流量均分、出口缓流具有非常重要的价值。均压稳流型与管槽式分酸器分酸点出口压力波动测试结果对比见图8。

图8 均压稳流型与管槽式分酸器分酸点出口压力波动测试结果

在分酸点流量均分方面,记录了两种分酸器的分酸点口称量1 min/次、3次平均的多点、多位置比较数据,在相近设计参数下,均压稳流型各分酸点流量差值在0.45 kg以内,仅相当于传统管槽式分酸器2.7 kg的1/6。验证表明,均压稳流型分酸器在流量分布均匀性方面效果显著。两种不同分酸器分流点口流量称量结果(局部)见图9。

图9 两种不同分酸器分流点口流量称量结果(局部)

4 均压稳流型分酸器的其他优势

4.1 雾沬减少

由于真空负压使酸液从剧烈湍流转变为稳流,分酸点口酸流压力(或流速)均匀、点流量均分、缓流(流速0.8~1.06 m/s),酸流圆整延长100 mm以上,因此雾沬较传统分酸器减少,解决了风机带酸问题,干燥后SO2气体水分较低,SO3吸收率提高,装置寿命延长,不易产生排放超标。

4.2 节能效果

均压稳流型分酸器的上酸管与分酸导流点口是一个全密封的两端,其结构和酸液的流动产生了真空负压效应,同时轮廓高度低于管槽式分酸器约460 mm(如图10所示)。这些都降低了泵体电机的扬程功耗,有较好的节能效果。与管槽式分酸器相比,节约电费约5%。

图10 均压稳流型与管槽式分酸器占位高度比较

4.3 配套的过滤装置

针对不同生产工况,可分别选择配套3种不同类型、多种不同耐腐蚀材质的过滤装置,确保稳流型分酸器的流量均分、稳定和无检修清理。3种类型过滤装置见图11。

图11 3种类型过滤装置

5 均压稳流型分酸器应用效果

均压稳流型分酸器已广泛用于国内外大中型硫酸制酸企业,如中铝集团、紫金集团、铜陵集团、云天化集团、瓮福集团、赞比亚CCS、塞尔维亚波尔铜业、刚果(金)TFM等,部分设备服役时间已超8年。

以A企业为例,原用干燥塔管槽式分酸器运行1年左右(2015—2016年),因腐蚀穿孔严重,改用均压稳流型分酸器运行至今已6年,生产中的干燥塔(φ7 200 mm)分酸器改型前后工艺参数见表3。

表3 A企业干燥塔分酸器改型前后工艺参数及成果

由表3可见:改型后干燥塔分酸点增加4个/m2,干燥塔出口ρ(H2O)下降33%,酸泵电流降低17 A,酸雾(ρ)下降52%。负压稳流实现了分酸点出口的压力均匀及流量均分,干燥炉气含水量减少近1/3,酸雾降低,年节电约6万元。

B企业一吸塔(φ6 200 mm)分酸器改型前后的工艺参数对比见表4。

从表4可见:改型后干燥塔分酸点增加3个/m2,进塔酸温度下降1 ℃,酸泵电流降低12 A,总吸收率增加0.04个百分点,塔压下降27%。改型后系统运行稳定,年节电约4.3万元。

表4 B企业一吸塔分酸器改型前后工艺参数

6 结语

1)基于流体力学原理,均压稳流型分酸器进行了科学的稳流结构设计,在分酸器内形成真空负压,已达到了均压稳流的点流量均分、出口酸液缓流且均匀、节能等效果。

2)真空负压稳流技术和研发的5类耐腐蚀合金材料、实时在线的均分监测及过滤装置等22项专利成果和大量工况数据表明,其应用已具有显著提高制酸行业的生产效率和节能减排的示范效应。