海上平台“膜分离+酸气回注”工艺技术研究

华东阳 张晓敏 马梦桐

1. 海洋石油工程股份有限公司,天津 300452;2. 中国石化天然气分公司华北天然气销售中心,天津 300457

0 前言

海上油气田开发成本相对较高,开发商会优先选择气质优良、离陆地较近的区块开采,并将采出气深度脱水后输至陆地净化[1];对处理过程产生的废气及气质较差的油田伴生气会放空或燃烧,环保与经济效益均不高[2]。

随着中国海上油气勘探开发“四个跨越”不断推进,海上高硫、高CO2油气田开发项目逐渐增多[3-4];随着部分海上油气田开发进入中后期,采出气中酸性组分(H2S与CO2)含量上升[5],上述原因导致在海上平台完成脱硫脱碳的需求日益增多。随着相关环保法规的出台及国家“双碳”政策不断推进[6-7],在保障油气开采效益的同时减少CO2排放并无害化处理H2S成为海上油气田开发面临的新挑战。目前,国内尚无成体系的海上平台天然气脱硫脱碳技术研究成果,仅有少数平台搭载国外引进的脱硫设备。海上平台天然气脱硫脱碳工艺选择与H2S、CO2处理成为亟待解决问题。

针对上述问题,本文提出一种“膜分离+酸气回注”工艺,即采用膜分离技术分离采出气中的H2S与CO2,再采用酸气回注技术将H2S与CO2混合气体回注至地层封存。结合某平台生产方案,采用HYSYS软件建立“二级膜分离+四级压缩”酸气回注工艺仿真模型,并讨论工艺经济性与研究难点。本文研究为海上平台脱硫脱碳及废气处理提供新思路。

1 膜分离与酸气回注技术简介

1.1 膜分离技术

膜分离技术是以分离膜为核心,基于膜材料选择通透性,实现混合物中不同组分分离,具有选择性强、操作简单、适用范围广、能耗低、无污染等优点[8-9]。该技术基本原理为:在膜材料两侧压差作用下,气体分子将产生穿过膜材料的趋势;由于不同种类气体分子理化性质不同,穿过膜材料的速率不同,进而实现不同组分分离。目前,膜分离技术已在天然气脱水、脱酸、油气回收等领域得到应用。美国Separex公司开发的醋酸纤维素螺旋卷式膜组件能够脱除天然气中97%水分,已成功应用于海上平台天然气脱水[10]。大连欧科膜技术有限公司提出一种膜分离法天然气脱CO2工艺,能够将天然气中CO2摩尔含量由15%~60%降至10%以下,已在乐东15-1平台得到应用[11]。王远江等人[12]介绍了国内某气田膜分离脱碳试验装置的应用情况,该装置最大处理量5×104m3/d,可将CO2含量由3%~80%降至3%以下。中国石化天津分公司设计了系统规模为40 000 m3/h的膜法H2回收装置,对渣油加氢排放气中的H2进行回收[13]。

1.2 酸气回注技术

酸气回注技术是将天然气净化过程中产生的酸性气体(H2S、CO2等)压缩到足够压力后通过管道注入至合适地层封存[14-15]。该技术能够代替传统硫磺回收工艺,同时处理H2S与CO2,实现酸性气体零排放。目前,全球有近100个酸气回注工程,主要集中在加拿大与美国。酸气回注技术在国内研究与应用相对较少,关键技术仅由西安石油大学王寿喜教授团队等少数机构掌握,并仅在西北油田等少数单位应用[16]。随着中国“双碳”战略的不断推进,国内油气行业碳捕集/碳封存(Carbon Capture Utilization and Starage,CCUS/Carbon Capture Storage,CCS)项目商业化程度逐渐增加[17],将油气田开发过程中产生的CO2回注封存在国内陆地油田已有较充足的应用经验与技术储备[18-19]。中国海洋石油集团有限公司于2021年8月在南海恩平15-1油田开展首个海上CO2回注示范工程,并在2022年3月启动“十四五”重大科研项目CCUS专项。酸气回注与CCS相似性很高,国内酸气回注技术在研究与应用过程中可借鉴CCS成熟经验。在国内加大油气资源勘探开发力度与“双碳”战略的大背景下,酸气回注技术作为一种经济环保的废气处理办法,值得进一步研究与推广。

2 “膜分离+酸气回注”工艺

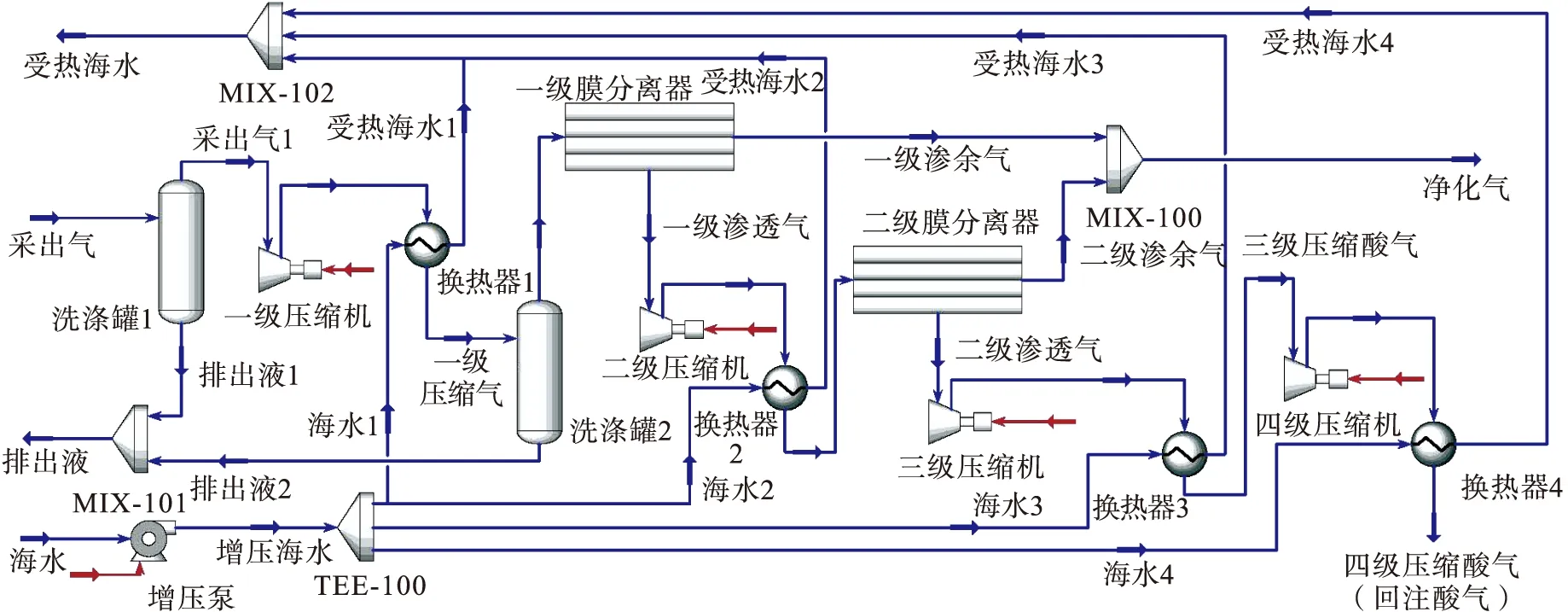

本文提出将膜分离技术与酸气回注技术相结合,即采用膜分离技术脱除采出气中H2S与部分CO2,再采用酸气回注技术将高浓度H2S与CO2的混合物增压回注至合适的地层中封存。工艺设计时,根据采出气组分与净化气气质指标选择合适的膜材料与膜分离级数;根据回注的地层压力设置合适的回注压力与压缩级数。膜分离技术与酸气回注技术在国内外石油化工领域均有成功应用先例,将两种技术应用于海上平台理论上可行。本节结合某平台生产情况设计了“二级膜分离+四级压缩”酸气回注工艺,并从工艺设备成橇体积、系统生产功耗等方面将之与LO-CAT工艺做对比。

2.1 工艺设计与仿真模拟

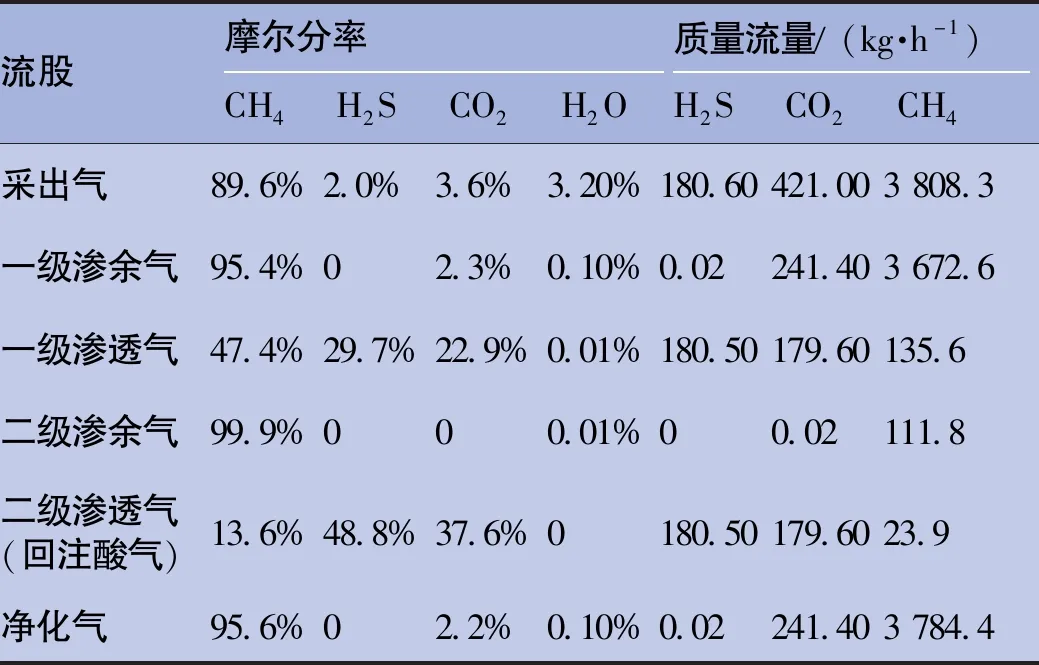

某海上平台日产气15×104m3,采出气中CH4、H2S、CO2、H2O的摩尔分率分别为89.6%、2.0%、3.6%、3.2%,采出气从井口流出时压力为750 kPa,温度为40 ℃;要求净化气中H2S含量小于18.07 mg/m3,CO2摩尔分率小于3%。不同流股组分与流量见表1,本文设计的“二级膜分离+四级压缩”酸气回注工艺流程见图1。采用HYSYS软件建立工艺仿真模型,其中膜分离装置采用了membrane扩展单元[20-21],膜材料物性参数参考文献[22]。

表1 不同流股组分与流量表Tab.1 Composition and flow rate of different flow strands

图1 “二级膜分离+四级压缩”酸气回注工艺流程图Fig.1 Process diagram of “two-stage membrane separation+four-stage compression” acid gas reinjection

2.1.1 酸气预处理

采出气从井口流出时含游离水,为避免下游设备腐蚀及膜分离器被游离水堵塞,需脱除游离水。

2.1.2 一级增压、降温与脱水

采出气增压、降温至1 626 kPa、40 ℃后有游离水析出,再次脱水后输送至一级膜分离器。膜分离过程需使气体处于较低温度,避免膜材料因高温老化。

2.1.3 一级膜分离

设置分离膜总面积为7.7 m3,分离膜两侧压差为316 kPa;膜分离过程中,穿过膜材料到达低压侧的气体称为渗透气,未穿过膜材料的气体称为渗余气。一级渗透气中CH4、H2S、CO2摩尔分率分别为47.4%、29.7%、22.9%;一级渗余气中H2S含量(7.65 mg/m3)与CO2摩尔分率(2.3%)均达到气质指标,但CH4回收率(一级渗余气CH4质量流量与采出气CH4质量流量比值)为96.4%,即膜分离过程中损失大量CH4;为减少CH4损失,需对一级渗余气进行二次膜分离。

2.1.4 二级增压与降温

将一级渗透气增压、降温至3 010 kPa、40 ℃后进入二级膜分离器。

2.1.5 二级膜分离

设置分离膜总面积1.4 m3,分离膜两侧压差400 kPa。将二级渗余气与一级渗余气混合后,净化气中不含水,H2S含量7.09 mg/m3,CO2摩尔分率2.2%,外输条件下无液相析出;CH4回收率为99.4%。考虑到净化气中CH4回收率已处于较高水平,进一步提高CH4回收率能耗高且经济性差,故直接将二级渗透气增压回注。

2.1.6 三级增压与降温

将二级渗透气增压、降温至4 050 kPa、40 ℃。

2.1.7 四级增压与降温

将三级压缩酸气增压、降温后出橇。结合平台生产方案与参考文献[14]与[16],设计酸气出橇压力为11 000 kPa,温度为96 ℃。

2.1.8 海水冷却

考虑到海上平台上获取海水资源较易,采用水冷方式为压缩后气体降温。入口海水温度22 ℃,整套工艺海水总循环量为17 m3/h。

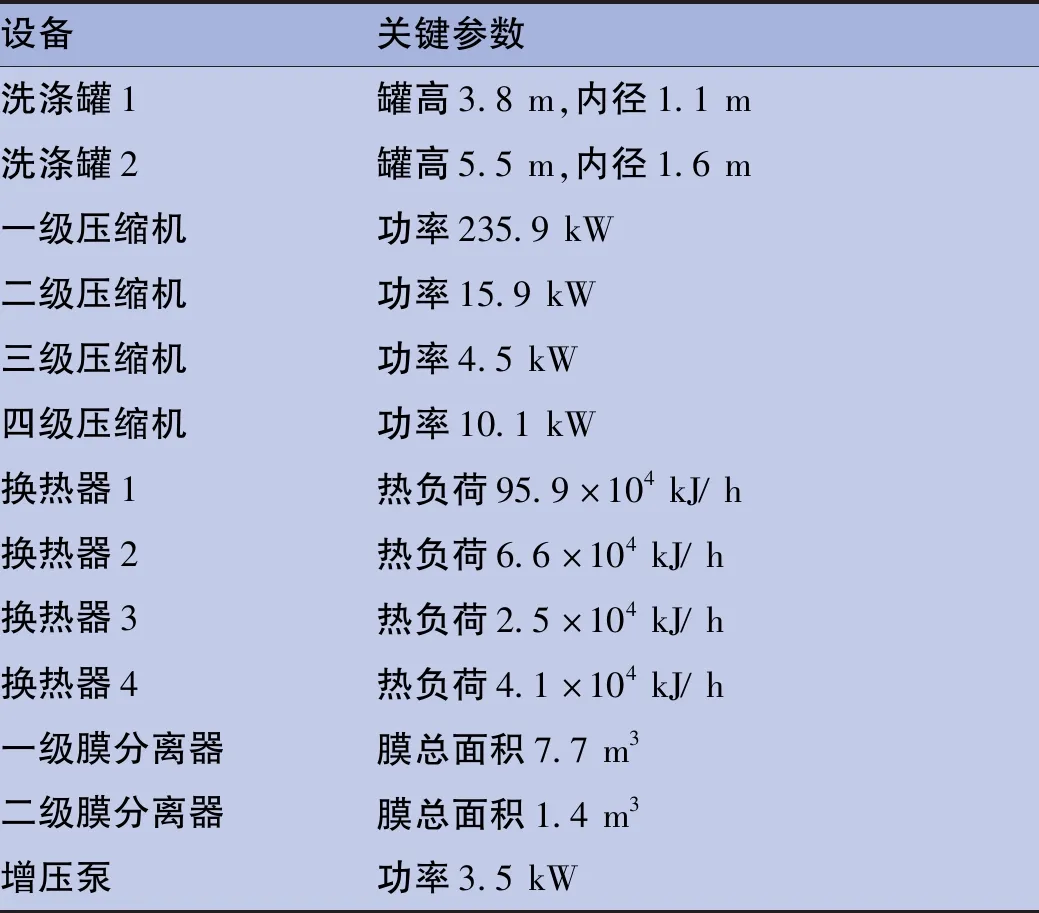

2.1.9 关键设备参数

完成工艺设计与仿真计算后,计算关键设备参数,见表2。

表2 “二级膜分离+四级压缩”酸气回注工艺设备关键参数表Tab.2 Key parameters of “two-stage membrane separation+four-stage compression” acid gas reinjection propcess equipment process equipment

2.2 酸气相态变化分析

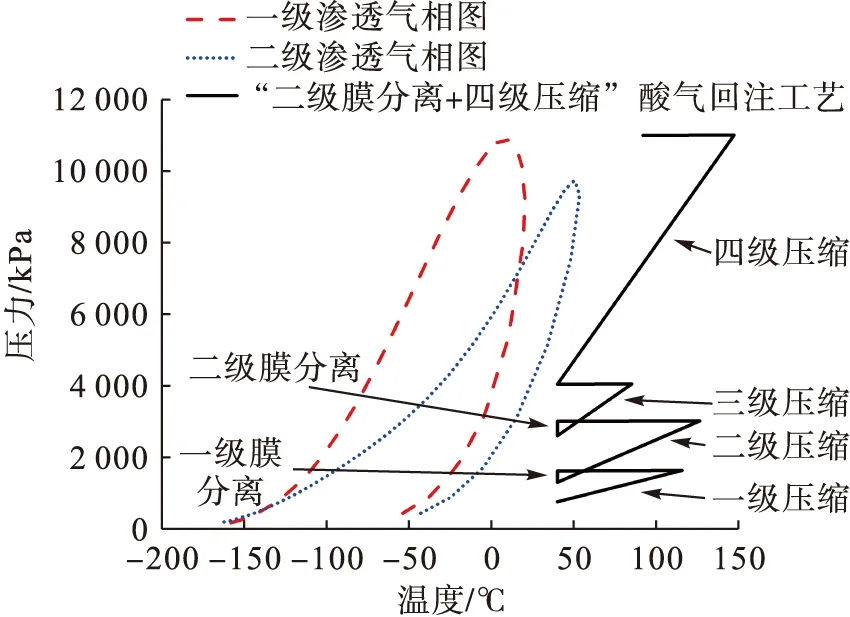

一级膜分离与二级膜分离后,被压缩气体(一级渗透气、二级渗透气)组分发生变化。为保证膜分离与酸气增压过程中不会有液相析出堵塞与腐蚀设备,需对被压缩气体做相态分析。膜分离与增压过程中气体压力与温度变化情况见图2。采出气经过一级膜分离后,一级渗透气中CO2与H2S含量升高,一级渗透气临界温度与压力分别为18.1 ℃、10 340 kPa;二级膜分离前,一级渗透气温度始终保持在临界温度之上,不会有液相析出;二级膜分离后,二级渗透气中CO2与H2S含量进一步上升,临界温度与压力分别为53.3 ℃、9 346 kPa;三级压缩与四级压缩过程中会出现酸气温度低于53.3 ℃情况,但该情况下酸气压力始终低于9 346 kPa,不会有液相析出。整个膜分离与酸气增压过程中无液相析出,工艺系统无设备堵塞与酸性液体腐蚀风险。

图2 工艺过程与相态分析图Fig.2 Process and phase analysis diagram

2.3 经济技术分析

考虑到海上平台空间、重量限制、工艺设备运维保养等问题,海上平台搭载的脱硫脱碳工艺应具备如下优点:成橇体积小,以节省平台空间成本;生产能耗低,以降低生产成本;脱硫脱碳副产物易处理。2.1节中膜分离+酸气回注工艺设计基础来自某海上平台,该平台已搭载有LO-CAT工艺用于脱硫。本节分别从橇块体积、生产能耗、副产物处理等方面,将本文设计的“二级膜分离+四级增压”酸气回注工艺与已有的LO-CAT工艺作对比分析。

结合表2设备关键参数,对“二级膜分离+四级压缩”酸气回注工艺做成橇设计,橇块尺寸为11 m×8 m×7 m;该海上平台已搭载的LO-CAT工艺设备关键参数见表3,LO-CAT工艺属于湿法脱硫,除设置有H2S吸收塔与脱硫剂再生塔外,还包含天然气预处理设备(洗涤罐)、增压设备(泵、压缩机)、热交换设备、药剂注入设备(催化剂、pH调节剂、表面活性剂、螯合物、杀菌剂、消泡剂储罐及配套药剂泵)、硫磺回收设备(带式过滤机),橇块实际尺寸为15 m×16 m×11 m。

表3 LO-CAT工艺设备关键参数表Tab.3 Key parameters of LO-CAT process equipment

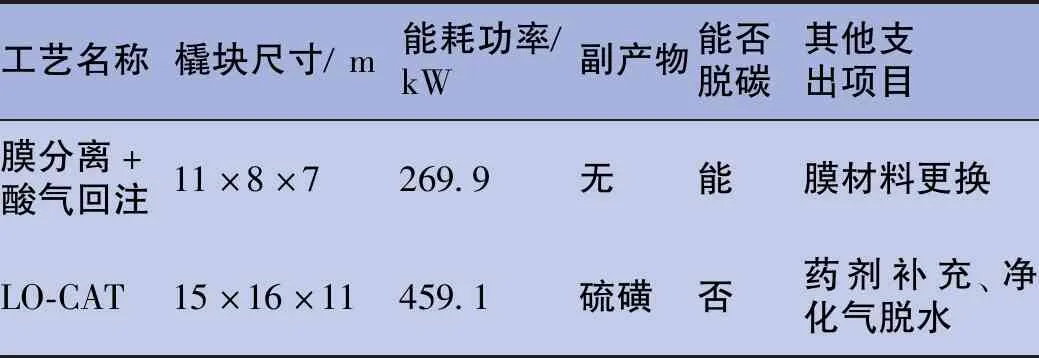

“二级膜分离+四级压缩”酸气回注工艺生产能耗主要来自气体压缩过程中压缩机做功与水泵做功,总能耗为269.9 kW,无脱硫副产物生成,能够同时脱除H2S与CO2,净化气外输前无需再次脱水,但需定期更换膜材料;LO-CAT工艺生产能耗来自压缩机、鼓风机、泵等设备做功,总能耗为459.1 kW,无法脱除天然气中CO2,脱硫副产物为硫磺。硫磺虽能产生一定附加值,但硫磺在平台储存及向陆地运输过程中又将产生相应支出、损耗和环境污染。此外,LO-CAT工艺需不断注入各类化学药剂,药剂采办、运输、储存还需额外开支;脱硫后净化气含饱和水,在外输前还要进一步脱水以避免外输过程水合物生成与管道腐蚀,又增加了相关设备、人力和能耗支出。

本文设计的“二级膜分离+四级压缩”酸气回注工艺能够同时脱硫脱碳,在成橇体积、能耗功率等方面均优于同等脱硫效果下的LO-CAT工艺,“膜分离+酸气回注”工艺与LO-CAT工艺对比见表4,“膜分离+酸气回注”工艺体系在海上平台脱硫脱碳领域应用具有良好经济与环保效益。

表4 “膜分离+酸气回注”工艺与LO-CAT工艺对比表Tab.4 Comparison between “membrane separation+acid gas reinjection” process and LO-CAT process

2.4 工艺技术评价

膜分离技术核心是膜材料,随着各类性能优良的膜材料不断被研发,可供选择的膜材料逐渐增多;膜分离材料选择多样性使膜分离技术在石油化工领域的应用更具灵活性;在选择合适膜材料与膜分离级数情况下,膜分离技术能够应用在天然气处理的各个阶段(脱硫脱碳、不同烃组分分离等)。酸气回注技术不仅可用于酸气封存,在条件允许下可结合膜分离技术将回注酸气中CO2提纯并用于驱油、驱气、压裂等方面。通过调整膜分离材料、膜分离级数与压缩级数,膜分离+酸气回注工艺对于不同采出气组分、不同回注地层压力均有良好适用性,该工艺对于降低生产成本、提高采收率、减少污染排放、助力“双碳”目标达成,实现“负碳”生产具有广阔前景。

目前,膜分离技术与酸气回注技术在国内天然气化工领域研究与应用相对较少,均未形成系统性、体系化研究成果,也未能得到大规模推广,更未见将两种技术组合应用相关报道,两种技术组合后应用在海上平台仍存在许多难点,具体分析如下。

1)气体膜分离过程中,不同种类气体分子均会产生通过膜材料的趋势,但通过速率不同,因此单次膜分离很难确保烃回收率与酸性组分脱除率同时达到较高水平(2.1节)。工艺设计时需要综合考虑膜材料选择、膜分离级数、膜分离压差、压缩级数、烃回收率、酸性组分脱除率、橇块体积与重量、生产能耗等因素,属于系统最优化问题。

2)当回注酸气中H2S含量较高时,要考虑剧毒气体H2S泄漏风险及酸气含水时对设备的腐蚀隐患,增压过程中要时刻关注酸气相态变化,避免游离水析出;更要保证整个生产系统(管道、设备、井筒、储层)密封性,避免酸气泄漏对地下与地上环境造成污染。

3)选择回注地层时,需对封存地层位置、密封性、酸气—岩石反应性、孔隙度、地层压力、地层周边资源分布等有非常详细的考察,制定相应的回注工艺(回注压力、回注总量、回注期限等);若要将酸气用于压裂或驱替,更要注意酸气对储层、水层、井筒完整性的影响。

4)回注过程中,酸气在井筒中压力与温度将进一步升高,当酸气压力与温度同时高于临界压力与临界温度时,酸气将进入超临界状态;该状态下酸气的密度、黏度、井筒流动特性、导热特性、地层渗透特性等将显著变化,需要建立可靠的生产监测系统与准确的酸气相态分析模型。

3 结论与建议

1)本文结合某海上平台天然气脱硫脱碳实际需求,提出“膜分离+酸气回注”工艺体系,该工艺体系能够满足脱硫脱碳需求的同时对H2S与CO2无害化处理;建立的“二级膜分离+四级压缩”酸气回注工艺相较于LO-CAT工艺设备成橇体积更小,生产能耗更低,无任何副产物生成,具有良好的经济与环保前景。

2)膜材料选择多样性、膜分离级数与压缩级数可调整性,使“膜分离+酸气回注”工艺体系对各类海上油气田开发方案均有良好适用性,包括但不限于如下情况:“低、边、小、碎”油气田(群)开发,硫磺回收不经济;提纯CO2用于压裂、驱油、驱气等以提高采收率;油田伴生气处理;油田火驱开发尾气处理等。

3)膜分离技术与酸气回注技术在国外的研究与应用已较为成熟,但在国内均无成体系研究成果与应用经验,更未能将两种技术组合应用于海上油气开发;“膜分离+酸气回注”工艺体系前景良好,但由于涉及地层勘探、钻完井、油气集输处理、气体相态分析、管道流动保障、平台结构力学等诸多领域,该工艺体系在海上平台应用仍有多项技术难点有待攻坚,应在膜分离器与膜材料开发、酸气相态分析与井筒流动性分析等方面加大研究。