天然气净化装置定排扩容器乏汽回收技术改造

胡海光 马永波

1. 重庆商务职业学院财经管理学院,重庆 401331;2. 中国石化达州天然气净化有限公司,四川 达州 635000

0 前言

随着中国高含硫气田的大规模开发,节能减排工作日渐受到重点关注[1]。在“十四五”规划中,国家多次明确指出节能环保工作的重要性,围绕严峻的安全环保形势相继出台了相关政策,通过多项举措,有效推进节能减排工作落地,实现节能降碳减排协同发展,为实现碳达峰、碳中和目标奠定基础[2-4]。

国内其它行业关于定排扩容器乏汽回收开展了较多研究工作[5-6],提出对定排扩容器等设备进行技术改造,并应用到实践中,取得了一定效果[7]。李倩[8]在芳烃装置增加乏汽回收装置,将4套透平压缩机组以及透平机蒸汽喷射泵的乏汽100%回收;吴就等人[9]在已有成果基础上提出新的乏汽回收技术,通过实例论证,节能效果显著;李东明等人[10]采用1台JRW型喷射式混合加热器,对定排扩容器乏汽进行回收;李贺新[11]在锅炉定排扩容器上安装乏汽回收装置,不仅回收了全部乏汽热量,而且回收了大量的优质凝结水,经济性很好;石新华等人[12]对排氧口产生的乏汽和凝结水在回收过程中产生的部分二次乏汽进行了研究,并利用乏汽回收装置对其进行了再次回收利用。

综上所述,乏汽回收在电力、化工等生产领域应用广泛,是企业生产关注的热点问题,经过一系列的应用改造,均达到了节能降耗的目的,也从侧面反映出开展乏汽回收工作的必要性和重要性[13-15]。

某天然气净化厂是中国规模较大、产量较高的高含硫天然气净化厂[16],建厂至今一直高度重视节能环保工作,结合净化装置定排扩容器乏汽外排等实际问题,通过技术改造和设备升级管理等措施,有效解决了生产中的“白雾”问题,为净化装置安全高效平稳运行提供保障。

1 净化工艺流程及定排扩容器的作用

1.1 净化工艺流程

某天然气净化厂共有6套净化装置,每套净化装置包含脱硫单元、脱水单元、硫磺回收单元、尾气处理单元及酸水汽提单元[17-19]。原料气经过一系列开采工序由地下转至集气站,通过管道输送至天然气净化厂进行净化处理,主要经过脱硫、脱水后经管道外输。具体净化过程如下:原料气进入输气管道,首先进入脱硫单元原料气过滤器,过滤原料气中的杂质,然后依次进入一级主吸收塔、水解反应器与二级主吸收塔,在一级和二级主吸收塔内与甲基二乙醇胺溶液(MDEA)接触反应,选择性吸收原料气中的硫化氢和二氧化碳后,进入脱水单元使用三甘醇(TEG)进行脱水处理,达到外输产品气要求,输送出去。吸收硫化氢的胺液经再生塔,将所吸收的硫化氢解吸出来,输送进入硫磺回收单元,经过克劳斯炉与两级克劳斯反应,将硫化氢变为液态硫,通过管道输送进入液硫罐区及硫磺成型装置,最终成为合格的液态硫和固态硫磺。

1.2 定排扩容器的作用

每套净化装置的中压和低压余热锅炉设计有定、连排管线,目的是排除锅炉内高浓度盐类及固体、絮状杂质,以保证其安全、高效运行[20]。净化装置运行期间,中压锅炉汽包和低压锅炉汽包产生的污水排至定排扩容器,经过汽化及汽水分离器等工艺处理,乏汽直接当空排放,污水进入污水处理池进行下一步处理。

2 定排扩容器运行存在问题

定排扩容器通常为常压罐,中压和低压余热锅炉排放的炉水由于温度高,经过定排扩容器扩容减压后会释放大量乏汽和部分不凝气,正常生产从放空管线排出大量乏汽。目前,各套净化装置均出现乏汽外排的现象,会产生能耗浪费、设备腐蚀、影响标准化生产等问题。

2.1 能耗浪费

生产期间,净化装置定排扩容器乏汽长期外排,在生产现场形成“白雾”,造成大量低压乏汽损失,一定程度上造成能源浪费。

2.2 设备腐蚀

乏汽长期外排,随着温度降低,由气态转为液态,散落在周边的设备、管线上,导致附近装置区域大气湿度增加,对设备、管线的大气腐蚀增强。

2.3 影响标准化生产

乏汽的无序外排,给净化装置的清洁生产带来不利,影响净化装置的标准化生产。

3 技术改造及效果分析

3.1 制定技术改造方案

在参考相关文献的基础上[5-15],结合现场生产实际,通过开展技术攻关与研究,实施工艺流程改造,将定排扩容器产生的乏汽加以回收和利用,在定排扩容器顶部增设喷淋式冷却器,在保证水流压力与喷淋距离满足要求的条件下,使上升的热气流在喷淋器喷洒金属鲍尔环时被快速降温液化,实现蒸汽回收。

3.2 设备选择

3.2.1 冷却器选择

由于空间受限,冷却器建议选择体积小、高度适中的设备。通过技术文献的查询、论证,优选喷淋式冷却器作为蒸汽冷却设备,且设备顶部装有容器法兰,以便更换内部填料。

3.2.2 冷却介质选择

考虑就近利用冷却介质,以减少土建工程施工量,且考虑蒸汽冷凝回收后的水质达标情况,确保回收冷凝液能够被循环利用,优选循环水作为冷却介质。

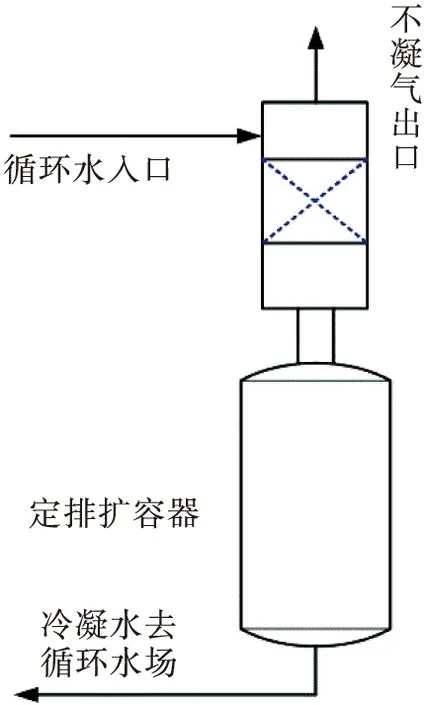

冷却器内部从上到下依次为丝网除沫器、喷淋式冷却器、填充金属鲍尔环。喷淋器选用筛孔盘式喷淋方式,以便在日后维护中便于修理更换。喷淋式冷却器工艺流程见图1。

图1 喷淋式冷却器工艺流程图Fig.1 Flowchart of spray-type cooler process

3.2.3 设备材质选择

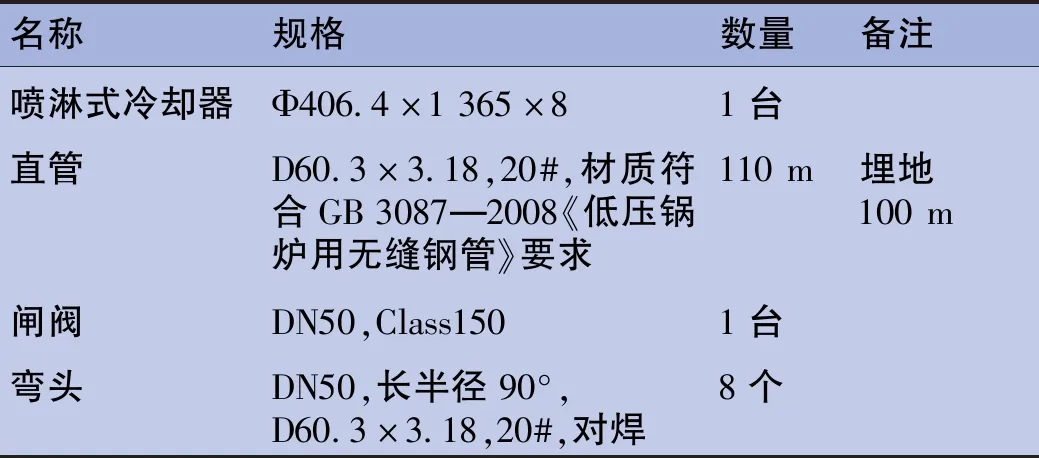

经过现场调研分析,结合设备运行情况,对定排扩容器改造的设备等规格进行优选,主要包括喷淋式冷却器、直管、闸阀和弯头,具体规格和数量要求见表1。

表1 定排扩容器乏汽回收设备规格表Tab. 1 Specification list of exhaust steam recovery equipment for periodic blowdown flash tank

3.3 技术改造流程

经过设备选择,技术人员及施工人员现场选择最佳工艺改造路径,确认冷却器关键设备的位置,结合改造方案,优选改造位置,改造后现场部分工艺流程见图2。

a)乏汽冷凝进入循环水场a)Process of exhaust steam condensate into the circulation water yards

4 效果及效益分析

4.1 应用效果

在6套中的一联合二系列净化装置应用定排扩容器乏汽回收技术改造流程,通过精确控制循环水的流量可以实现乏汽的完全回收,实现零排放,运行效果良好,见图3~4。

图3 改造前照片Fig.3 Before technical innovation

图4 改造后照片Fig.4 After technical innovation

改造后的工艺流程简单,容易控制,乏汽回收率达98%以上;故障率低,改造完成至今,没有出现跑冒滴漏等故障;减少了噪音干扰,保护员工的身心健康。

4.2 节能效果

对比降温池泵出口的流量可知,改造前降温池产生的水量约为120 t/d,改造后产生的水量约为280 t/d,其中冷却所用循环水量约为50 t/d。

4.3 效益分析

4.3.1 经济效益

技术改造项目回收的冷凝水并入净化厂循环水管网,据统计,单系列1 a节约循环水补水量约(160-50) ×365=40 150 t;生产给水按2元/t计算,按单系列技术改造所需材料费2.3万元,人工费用合计约1.5万元,总计投资约3.8万元,单系列节约费用4.23万元。

4.3.2 社会效益

实现定排扩容器乏汽的回收利用,可减少乏汽的无序排放,实现清洁生产,获得较好的节能效果。

5 乏汽回收措施及建议

5.1 乏汽回收措施

1)注重设备材质。某天然气净化厂原料气中硫化氢含量高、设备腐蚀问题比较严重,对于一些关键运行设备要及时进行升级、更换,在质量上要严格把关,延长设备的运行寿命。

2)优化调整工艺参数。在已有改造流程的基础上,进一步加强工艺参数优化控制,提高蒸汽质量和品质,现场加强源头控制,力争乏汽回收率达到100%。

3)加强日常管理。乏汽外排是化工企业普遍存在的问题,在生产中应加强日常巡检力度,发现问题及时处置,确保外排乏汽得到回收。

5.2 技术推广建议

定排扩容器乏汽回收技术改造项目已在一联合二系列净化装置成功应用,建议其它5套净化装置全部实施定排扩容器乏汽回收技术改造,回收定排扩容器放空乏汽并进行再次利用。定排扩容器乏汽回收技术改造突破了原有设计理念,实现了对乏汽的有效回收,具有一定的先进性和可推广性。

6 结论

1)天然气净化装置运行期间,受各种因素综合影响,乏汽外排问题依然存在,要彻底解决需要一定的人力和物力,可以从设备材质、工艺参数及日常管理方面进行整改,实现对乏汽的有效回收。

2)针对普遍存在的定排扩容器乏汽外排问题,可利用装置检修、维修等停工机会,优选节能设备,通过技术改造和设备材质升级等举措,实现对外排乏汽的高效回收,为其它化工企业节能降耗提供借鉴和指导。

3)某天然气净化厂已经安全运行13年,设备腐蚀、能耗消耗大等问题日益凸显,在后续运行管理中,应创新管理和操作方式,坚持安全运行与节能降耗同步进行,在安全平稳生产的前提下,以降低水、电、气、风等能源的消耗率为目标,实现能源利用最优化、 经济效益最大化。