不同种类环氧树脂对胶粘剂力学性能的影响

陈煜阳,陈炳耀,欧佳丽,全文高,杨育其

(广东三和控股有限公司,广东 中山 528429)

引 言

环氧树脂目前在我国是一类重要的热固性树脂。目前,我国环氧树脂的生产能力已超过全球总生产能力的50%[1]。用环氧树脂研制出的胶粘剂,具有力学性能好、粘接强度高、耐化学腐蚀、稳定性高等优点,此类胶粘剂主要由环氧树脂、固化剂、促进剂等组成,与生活中大部分粘接基材都有良好的相容性,例如金属、木材和部分塑料[2.3]。由于环氧类胶粘剂综合性能都非常优异,因此在粘接金属材料和非金属材料中都得到了广泛的应用[4.5.6]。而为了进一步能得到性能更好的环氧树脂胶粘剂,本文着重探究改变环氧树脂在配方中的占比,以及使用不同树脂混合比例研制出的环氧树脂胶粘剂通过各项力学性能测试,进而表明环氧树脂对其胶粘剂的力学性能影响。

1 实验部分

1.1 实验原料

双酚A(E-51型)环氧树脂,广州东方化工有限公司;双酚A(E-44型)环氧树脂,岳阳石油化工环氧树脂厂;低相对分子质量聚酰胺650#,广西浙创化工有限公司;硅烷偶联剂(KH-580);T-31型酚醛胺环氧固化剂,江苏新素新材料有限公司;气相法二氧化硅,广州亿峰化工科技有限公司。

1.2 仪器及设备

MYP2011-100型电动搅拌机,上海梅颖浦仪仪表制造有限公司;ASR-XJJ-11A型指针摆锤式冲击试验机,广东艾斯瑞仪器科技有限公司;GL6503型电子拉力试验机,武汉国量仪器有限公司;LX-A型邵氏硬度计,上海高致精密仪器有限公司。

1.3 实验步骤

A组分制备:首先备好主体树脂,依次加入填充剂、促进剂等助剂,然后在室温下持续搅拌3h,再依次加入补强剂和偶联剂并持续搅拌0.5h,制得胶粘剂A组分。

B组分制备:首先依次将聚酰胺、T-31固化剂、填料等加入,在室温下持续搅拌3h,随后加入偶联剂和补强剂,再持续搅拌0.5h,制得胶粘剂B组分

在制备试样时改变树脂的含量,主体环氧树脂的含量分别有40%、45%、50%、55%、60%五种主要类别。第一种方案是调整E-51环氧树脂的含量;第二种方案是调整E-44环氧树脂的含量;第三种方案是E-44树脂和E-51树脂以2∶1的比例配比,然后调整含量。分别对使用不同含量以及不同配比制得的胶粘剂进行各项力学性能测试及分析。

1.4 性能测试

剪切强度(MPa):根据GB/T 7124-2008的规定确定测试方法。

冲击强度(MJ/m2):根据GB/T 6328-1999的规定确定测试方法。

邵氏硬度(SHORE A):根据GB/T531.1-2008硬度计进行检验。

2 结果与讨论

2.1 不同含量环氧树脂E-51对其力学性能的影响

环氧树脂E-44、E-51以及E-44与E-51混配不同添加量,相对应的检测结果如表1、表2以及表3所示。

表1 环氧树脂E-51不同用量的检测结果Table 1 Test results of different dosages of epoxy resin E-51

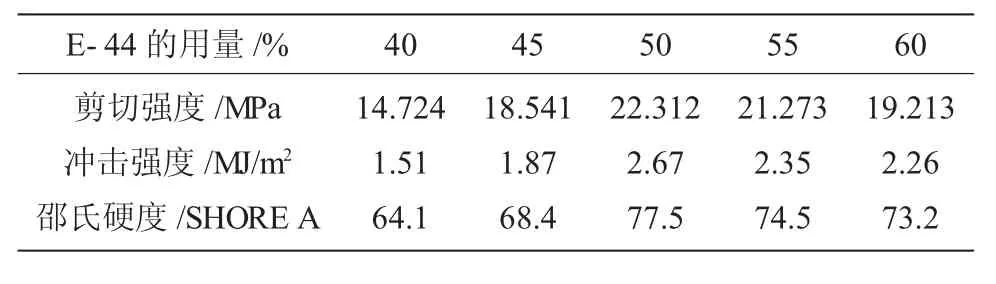

表2 环氧树脂E-44不同用量的检测结果Table 2 Test results of different dosages of epoxy resin E-44

表3 环氧树脂E-44和E-51混配不同用量的检测结果Table 3 Test results of different dosages of epoxy resin E-44 and E-51 mixture

如表1所示,随着主体环氧树脂E-51添加量的增加,研制的胶粘剂其对应的剪切性能、冲击性能以及邵氏硬度呈现先上升后下降的趋势,在环氧树脂E-51使用量为55%时胶粘剂的剪切强度和冲击强度都达到了最大值,其数值分别为21.548MPa和2.54MJ/m2,由此可以看出环氧树脂在这个用量下与交联剂偶联剂反应都达到了较好的情况。而邵氏硬度却是在E-51用量为50%时达到了最大值,初步猜测原因是与使用的固化剂类型以及用量有关,这个结果的具体原因还有待后续研究跟进。环氧树脂作为胶粘剂的主体树脂,其用量也必然会影响到胶粘剂的各项力学性能[7,8]。

2.2 不同含量环氧树脂E-44对其力学性能的影响

同样的,在表2中也存在着跟表1一样相关的规律,可以明显发现,环氧树脂的用量对胶粘剂样品的力学性能影响是非常大的。纵观整个表,随着环氧树脂用量的增加,胶粘剂的剪切性能、冲击性能以及邵氏硬度都有相对应的提升,而在环氧树脂E-44的占比为50%时,其各项力学性能都达到了最大值,分别为剪切强度22.312MPa、冲击强度2.67MJ/m2和硬度77.5。

2.3 E-44与E-51混配不同用量对其力学性能的影响

使用环氧树脂E-44和E-51以2∶1的比例配比,相关的检测结果如表3所示,由表中可以看出,混合配比之后的树脂对剪切性能的提升是最为明显的,同时对冲击强度的提升也较为客观,但冲击强度达到峰值之后下降的趋势也最明显,而其对硬度的提升变化相对来说并不大。

2.4 不同环氧树脂用量对剪切强度的影响对比分析

对表1、表2、表3的数据进行整理,得到图1剪切强度对比图。

图1 剪切强度对比图Fig.1 The comparison of shear strength

由图1可以看出,胶粘剂的剪切强度都是随着环氧树脂的用量的增加呈现出先提升后下降的趋势。不混配的E-44和E-51树脂相对而言没有混配树脂的影响大,但是不混配的E-44树脂可以在其使用量占比为50%时达到最大值22.312MPa,在相同用量下比另外两种树脂的强度还要大。可以说在一定程度上,此时的E-44树脂用量比50%的成本更低,但其实就剪切强度对比而言,相比于同样用量的混配树脂相差并不大。从图1可以看出,混配树脂能够到达的剪切强度上限更高,在其到达峰值之后测试出的剪切强度都明显要高于不混配树脂E-44、E-51的最大剪切强度。并且,对于不同的用量节点,混配的树脂的数值与其他两个差别都不大,甚至要大于它们,这与环氧树脂本身的性质有很大的关系。

为了降低环氧树脂的成本,同时获得更好剪切性能的胶粘剂,应该选择E-44与E-51混配的树脂作为主体环氧树脂。

2.5 不同环氧树脂用量对冲击强度的影响对比分析

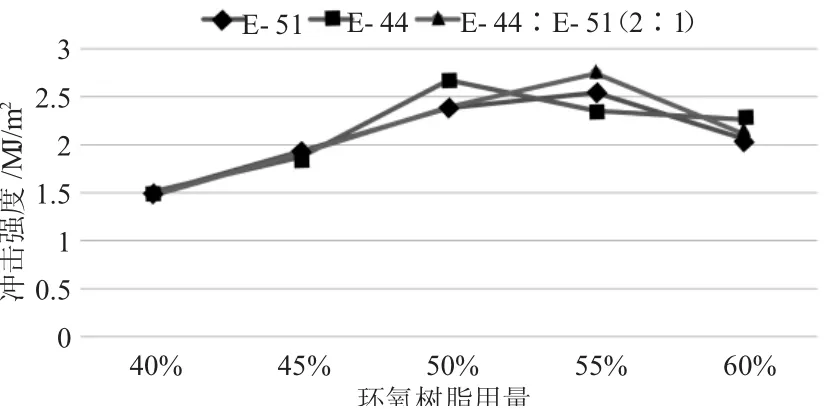

同样,对表1、表2、表3的数据进行整理,得到图2冲击强度对比图。

图2 冲击强度对比图Fig.2 The comparison of impact strength

通过观察图2可以发现,不同环氧树脂的冲击强度都呈现出先上升后下降趋势,E-44在用量为50%时其冲击强度达到了最大值2.67MJ/m2,同样的在相同节点上比另外两种树脂都明显要大,但是混合树脂在用量为55%时冲击强度达到最大值2.74 MJ/m2,比不混配的树脂在任何一个节点上都要大。因此,就更好的冲击强度以及综合其他力学性能来说,主体环氧树脂应该选择E-44和E-51混合配比的方案。

2.6 不同环氧树脂用量对邵氏硬度的影响对比分析

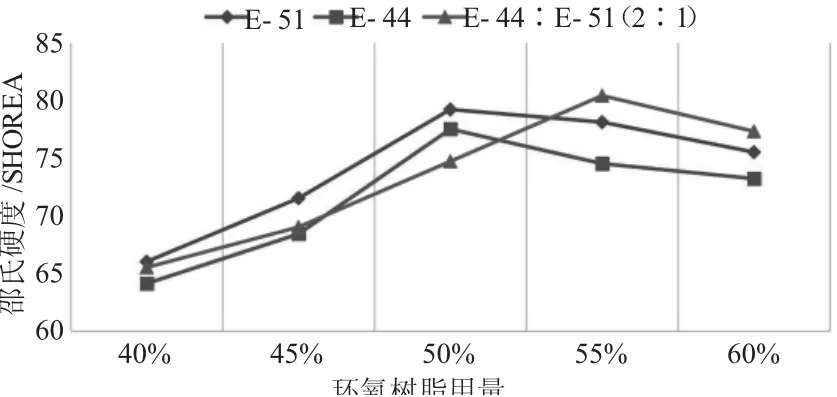

对表1、表2、表3的数据进行整理,得到图3邵氏硬度对比图,如图3所示。

图3 邵氏硬度对比图Fig.3 The comparison of Shore hardness

由图3可以看出,主体树脂对其胶粘剂硬度的提升还是有较为明显的作用,不混配的树脂E-44和E-51在添加量达到50%时其硬度达到了最大值,并且在树脂用量都为50%的节点上,就以胶粘剂的硬度而言,此时使用不混配的E-51树脂的成本相对更低并且效果更好,但是对比55%用量的混配树脂的硬度,混配树脂要更好一些。在到达峰值之后,相对于不混配的树脂E-44、E-51,混配的树脂胶粘剂的邵氏硬度下降趋势更加平稳。同时为了获得更好的剪切性能和冲击性能,主体环氧树脂更偏向于选择E-44和E-51混配方案。

3 结论

本文主要是通过控制变量法来对其各项力学性能进行分析,通过改变树脂的种类以及添加量来进行试验。结合以上的数据图表所述,主体环氧树脂E-44和E-51混合配比对胶粘剂的力学性能影响最大,在树脂用量为55%时,胶粘剂的剪切性能、冲击性能以及邵氏硬度都达到了最大值,并且可以在实际生产当中实现以及满足使用需求。