模块化换流阀低压加压电路及批量测试技术

谢晔源,姚宏洋,欧阳有鹏,任铁强,王 宇,李海英

(南京南瑞继保电气有限公司,江苏省南京市 211102)

0 引言

基于电压源型换流器(voltage source converter,VSC)的柔性直流输电技术有功、无功可独立调节,能够接入无源系统且不存在换相失败问题,尤其适合新能源并网、区域电网背靠背互联以及远距离输电等应用场景[1-5]。采用功率器件串联的两电平、三电平或者五电平等VSC 拓扑存在串联均压、输出谐波高等问题,难以实现在超/特高压领域的推广,模块化多电平换流器(modular multilevel converter,MMC)拓扑的提出解决了柔性直流输电技术在高压领域应用的技术瓶颈。欧洲已建设了数个用于海上风电并网的±320 kV 柔性直流输电工程。中国也已建设了多个基于模块化多电平拓扑的柔性直流输电工程。

受限于目前功率器件技术水平,随着电压等级的提升,±500 kV 张北柔性直流输电工程整站子模块数超过3 000,±800 kV 乌东德工程整站子模块数超过5 000,而在建的广东电网直流背靠背广州工程整站子模块数已超过1 万。子模块是组成模块化换流阀的关键部件,是提升其运行可靠性的关键。目前,主要在厂内通过采用等效运行试验拓扑,如阀段对推试验等模拟实际电压、电流运行工况来对子模块进行考核[6-8]。根据以往柔性直流工程实施经验,由于长途运输及安装振动等外部因素影响,在带电调试前均存在不同数量的故障子模块。现有解决方案为在阀塔安装完毕后对整站所有子模块进行功能测试。文献[9-13]提出一种智能检测设备来实现模块化换流阀子模块包括绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)、板卡以及旁路开关等关键组部件的测试,该方案需要连接采样电缆、充电电缆以及插拔子模块与阀控间通信光纤,存在人为二次引入故障的风险;文献[14]提出基于子模块板卡功耗实现故障诊断的检测装置,通过不同故障时板卡功耗差异来进行故障定位。以上研究均为子模块与检测装置一对一的测试方案,存在测试接线多、测试效率低下及测试覆盖面不足的缺陷。文献[15-16]提出一种模块化换流阀子模块批量测试方案,采用给子模块二次板卡并联批量供电的方式,解决串联子模块批量测试问题,但由于仅提供二次板卡电源,无法考核直流电容、IGBT 等核心部件。此外,还有直接在串联子模块两端施加高压直流源进行充电测试的方案,但高压源的引入增加了现场试验的安全风险,且设备尺寸巨大。

综上,现有模块化换流阀子模块测试方案尚不能实现子模块核心部件全覆盖、无损的批量测试。为此,本文提出一种模块化换流阀低压加压电路及批量测试控制策略,实现子模块电容批量充电,解决工程现场子模块无损批量测试难题。通过阀塔级仿真及工程现场试验,验证了本文所提试验回路拓扑以及测试策略的正确性与可行性。

1 模块化换流阀低压加压电路

1.1 拓扑结构

模块化换流阀拓扑如附录A 图A1 所示。单个换流器由6 个桥臂组成,每个桥臂串联子模块数受子模块额定电压以及直流线路电压决定。以对称双极的±500 kV 张北柔性直流输电工程为例,单极换流阀每个桥臂由264 只子模块串联,整站双极换流阀共3 168 只子模块。

由于模块化换流阀子模块二次板卡从本模块电容取能,如何实现串联子模块电容的批量受控充电是实现子模块批量测试的前提与技术难点。本文所提出的模块化换流阀低压加压电路拓扑如图1 所示。图中,低压加压网络有二极管并联型和二极管串联型两种方式,均只需要在子模块电容正极端子接线即可,接线数量较现有方案大幅减少。

图1 模块化换流阀低压加压电路Fig.1 Low-voltage energizing circuit of modular converter valve

1.2 工作原理

子模块批量测试低压加压及快速放电电路如图2 所示。

1)级联充电过程

模块化换流阀级联充电拓扑如图2(a)所示。子模块SM1 电容通过二极管直接并联于低压直流源两端。启动直流源后SM1 电容C1被直接充电,SM1 板卡从电容取能完成启动并与上层阀基控制器(valve base controller,VBC)建立通信,VBC 下发SM1 下管T2(记为SM1-T2)导通指令,SM1-T2 导通后C2充电回路建立,SM2 充电完成。重复上述过程即可实现利用低压直流源完成子模块SM1 至SMn电容批量充电,同时实现了对子模块下管IGBT 的通流测试。

2)预充电及快速放电过程

预充电回路用于实现将串联子模块的电容批量充电至预设电压,如图2(b)所示,通过合上开关Q1和Q2 使得每个子模块电容均通过其他子模块下管二极管和放电电阻形成充电通路,该测试方式为可选项,通常在级联充电过程之前利用预充电对所有子模块与阀控通信进行普筛。

图2 子模块批量测试低压加压及快速放电电路Fig.2 Low-voltage energizing and fast discharging circuits for sub-module batch test

放电回路如图2(c)所示。断开Q1 并合上Q2,通过VBC 控制SMn至SM1 依次开通上管IGBT,子模块电容经其他子模块下管二极管及放电电阻形成放电回路,实现了对子模块上管IGBT 的通流测试,缩短了子模块放电时间。

2 子模块批量功能测试

2.1 测试项目及性能比较

通过附录A 表A1 对比可见,本文所提方案基于低压直流源及加压网络实现了阀塔级子模块批量加压测试,避免了直接采用高压源端间加压的安全防护问题,解决了传统单模块测试方案效率低的不足,相比二次系统加电方案测试项目更广。此外,本文所提方案实现了IGBT 通流测试、降低了批量测试接线量、实现无须插拔光纤的全链路非侵入式测试,子模块测试电压范围广,测试项目覆盖全,测试效率提升明显。

2.2 关键参数测试技术

1)IGBT 测试

现有技术方案均难以实现针对子模块IGBT 的通流测试。如图2(a)等效电路所示,本文所提方案在可控充电阶段任意子模块电容充电时的充电电流均会流过它之前所有子模块的下管IGBT,在可控充电阶段即完成了对所有子模块下管IGBT 的通流测试;如图2(c)所示,在快速放电阶段,开通当前子模块上管IGBT 使其电容通过限流电阻和其他子模块下管二极管形成放电回路,实现了对所有子模块上管IGBT 的通流测试。

2)电容电压采样校验

由图2(a)等效电路可知,子模块i在完成充电后的电容电压Ui与直流源电压Us的关系为:

式 中:UDiode为 二 极 管 导 通 压 降;UIGBT为IGBT 导 通压降,由于此时直流源提供的功耗仅需满足子模块板卡及均压电阻损耗,流过IGBT 的电流在10 A 以内,此时UIGBT压降可认为等于空载压降。VBC 根据子模块上送的电容电压与式(1)计算所得Ui比较实现对电容电压采样的校验。

3)均压电阻测试

均压电阻并联于子模块电容两端,用于子模块静态均压以及子模块电容自然放电,均压电阻可能会因为质量问题、电气应力或者其他外部因素导致其开路或者阻值偏差过大。根据图3(a)所示的子模块各个阶段等效电路可知,当子模块处于自然放电阶段时,子模块i电容Ci储存能量主要由二次板卡(设其功率为Ps)以及均压电阻Ri1消耗。

图3 子模块电容充放电特性Fig.3 Charging and discharging characteristics of submodule capacitor

子模块在充电、自然放电以及快速放电阶段的状态方程如下:

根据附录A 图A2 所示的不同电容电压下的子模块板卡负载功率曲线,取中间段的均值Ps=35 W。

基于电容电压u(t)的表达式,在图3(b)所示的自然放电阶段,可计算出当前子模块均压电阻Ri1的值,从而判断Ri1是否在正确的范围。

2.3 放电电阻选型设计

放电电阻用于放电阶段的限流,其选型设计主要关注其能量与阻值。放电电阻的能量耐受应不低于所有子模块电容放电所释放的能量Edis,可由式(7)计算。

式中:Uset2为设定的子模块电容电压放电下限;n为子模块总数。

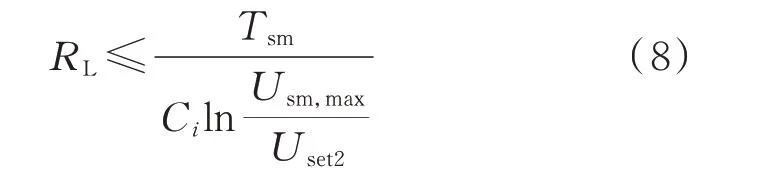

放电电阻RL设计应考虑子模块放电时间不宜过长,则其应满足式(8)。

式中:Usm,max为子模块放电时的最大电压;Tsm为设定的子模块允许最大放电时间。

单个子模块放电时间Tsm,dis以及总放电持续时间Tdis可分别由式(9)、式(10)计算得到。

式中:Tdelay为两个相邻子模块的放电间隔延时。

3 批量测试控制策略

批量测试控制策略框图如附录A 图A3 所示。

1)阶段1:预充电

合上图2(b)中的开关Q1 和Q2,通过预充电将整个阀塔子模块充电至子模块板卡启动电压以上,对与VBC 未建立通信的子模块进行批量标记,自然放电后人为旁路故障模块后进行检修。

2)阶段2:级联充电

断开图2(c)中的开关Q2 并合上Q1,设定直流电源电压至测试电压Uset1,VBC 执行级联加压控制策略,将所有子模块顺序充电至测试电压,详细流程如图4(a)所示。

在此过程中,当子模块k电容完成充电并与VBC建立通信后,VBC 会判断子模块上送状态信息,校验二次板卡的软件版本号、电源板以及驱动控制板的状态,若子模块上送状态信息异常则VBC 将子模块序号及故障内容上送监控后台实现故障定位;若子模块k开通下管IGBT 的2 s 内VBC 没有与子模块k+1 建立通信,则判断子模块k下管IGBT 未开通成功或者子模块k+1 板卡启动失败,对子模块k及k+1 进行标记,后续采用功能测试仪单独对其进行测试。

3)阶段3:放电旁路

断开图2(c)中开关Q1 并合上Q2,首先进入自然放电阶段,VBC 通过采集一段时间内子模块电容电压来进行均压电阻测试,若某一子模块均压电阻阻值偏差异常则VBC 上送事件报文至监控后台;随后,VBC 切换至快速放电模式,依次导通子模块上管IGBT 对其进行通流测试,实现子模块电容快速放电。当放电至设定电容电压下限Uset2时关闭上管IGBT,合上旁路开关,完成旁路开关测试,详细流程如图4(b)所示。

图4 级联加压及放电旁路控制策略Fig.4 Control strategies of cascade energizing and discharging bypass

在依次导通子模块上管IGBT 进行放电旁路阶段,VBC 实时监测子模块电容电压,若已下发IGBT导通命令的160 ms 内电压未下降至设定值,则判断该子模块上管IGBT 未正常导通;若VBC 已下发当前子模块旁路指令后50 ms 内未收到子模块上送的旁路开关合位信息则判断旁路开关异常,VBC 均会将上管IGBT 及旁路开关异常的事件报文上送监控后台实现故障定位。

4 仿真验证

为验证低压加压电路以及批量充放电控制策略,搭建阀塔级子模块批量测试EMTDC 仿真模型进行仿真验证,仿真参数详见附录A 表A2。

附录A 图A4 为测试全过程的子模块电容电压变化波形。由于充电阶段电流较大,其电容电压上升斜率较陡,t0时刻子模块电容电压达到板卡取能的启动门槛,VBC 固定延时对其板卡软件版本号、板卡状态等进行判断,如有异常则上送监控后台,无异常则开通该子模块下管IGBT。待所有子模块电容完成充电后延时断开直流源输出开关Q1,进入子模块自然放电阶段(t2~t3),此时由于均压电阻及板卡耗能导致子模块电容电压缓慢下降,根据t2和t3时刻的电容电压采样值可计算出均压电阻阻值,继而对其进行判断。随后,从t3时刻开始,导通子模块上管IGBT,对其进行通流测试并实现电容快速放电,此时电容电压降低的斜率较陡,在此阶段VBC检测到子模块电容电压放电至下限320 V 时即关断上管IGBT,随后该子模块进入斜率平缓的以均压电阻为主的自然放电阶段。

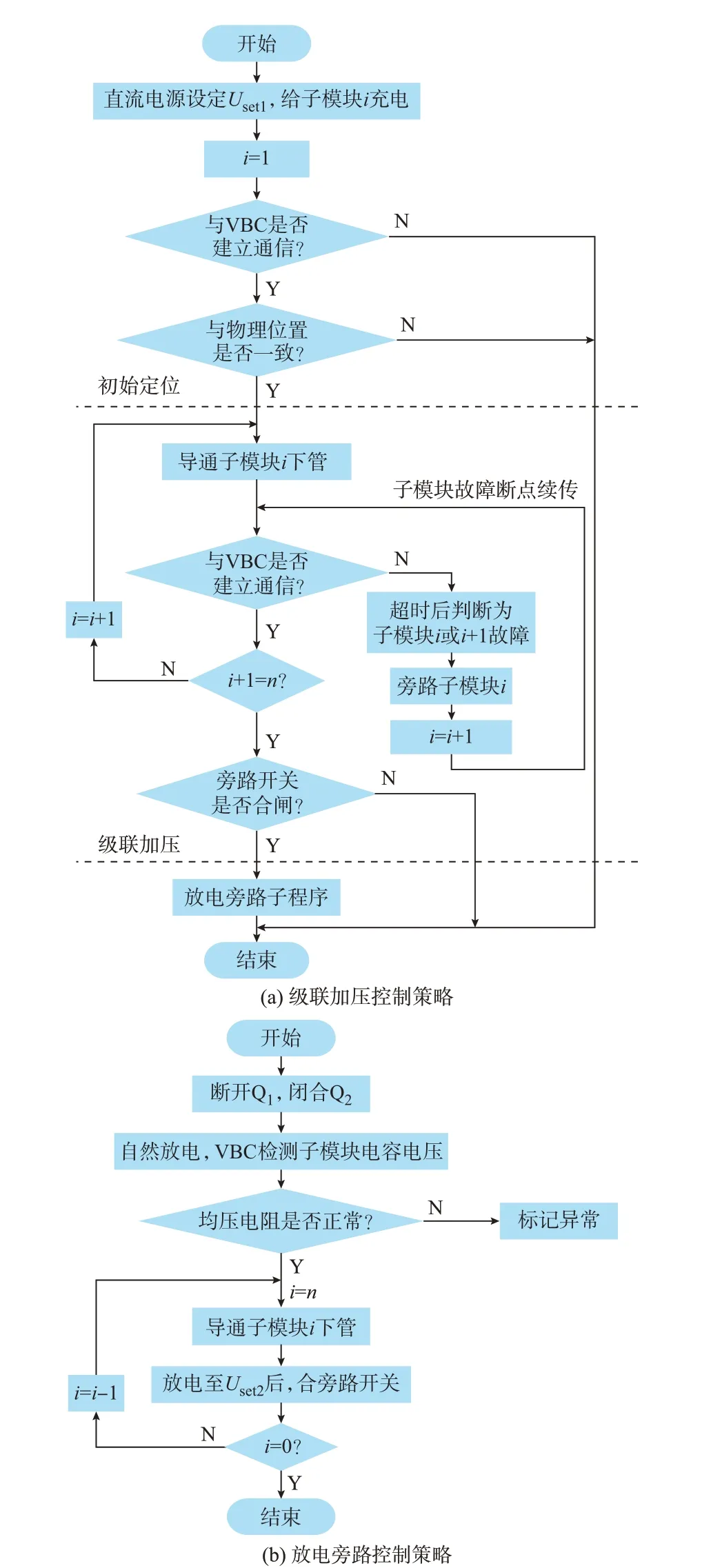

图5(a)所示为子模块逐级充电时直流源输出电压Us及电流Is,在子模块电容充电期间直流源为12 A 恒流输出;图5(b)所示为子模块逐级放电阶段时放电电阻电压Ur及电流Ir。

图5 子模块逐级充放电仿真波形Fig.5 Simulation waveforms of sub-module step-by-step charging and discharging

5 试验验证

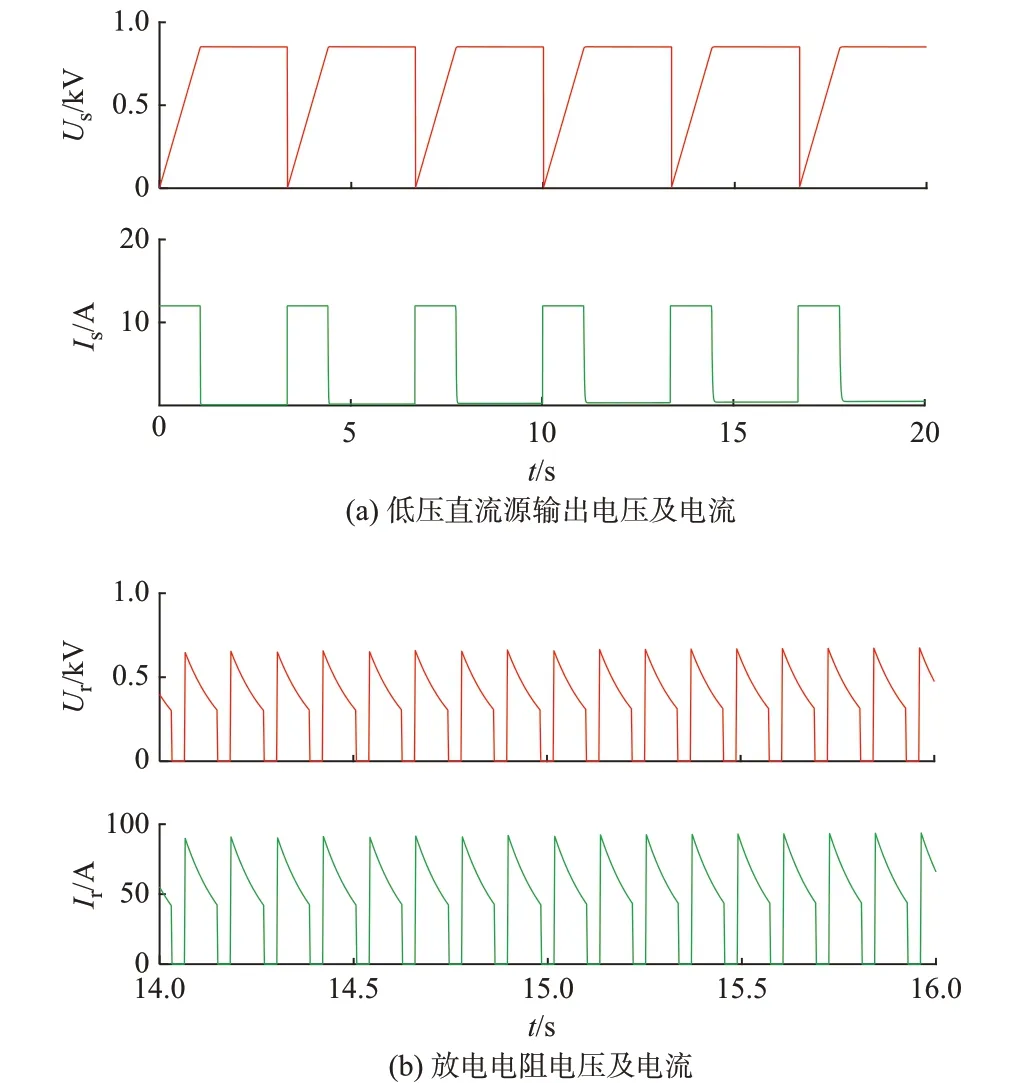

本文所提测试方案已在中国广东背靠背工程粤中换流站穗东侧两个单元的柔性直流换流阀分系统试验中进行了应用。如附录A 图A5 所示试验系统包括位于阀厅的换流阀阀塔、位于二次室的VBC 装置、位于主控室的阀控监控后台、子模块至阀控装置的通信光纤以及测试设备,测试设备包括移动式测试屏柜(含低压直流电源、放电电阻与相关开关)及分线器(内含图2 所示的低压加压网络)。试验参数如表A3 所示。子模块逐级充、放电试验波形如图6所示。

图6 子模块逐级充放电试验波形Fig.6 Experiment waveforms of sub-module stepby-step charging and discharging

图6(a)所示为级联充电阶段低压直流源输出电压与电流测量波形,可见其与图5(a)所示的仿真波形基本一致。直流源的输出电流在级联充电阶段并非恒流输出,因为每完成一个子模块电容充电后VBC 均会延时2.5 s 对该子模块进行故障判断,此时直流源输出电压达到设定限幅,而输出电流仅需满足已完成充电子模块的均压电阻及板卡损耗即可(维持电流较低)。当延时2.5 s 到达且当前子模块无故障后才会导通当前子模块下管IGBT,下一子模块充电路径建立,直流源输出电流抬升至设定恒流充电电流12 A。因此,图6(a)中Is的每个方波即代表一个子模块电容的恒流充电过程。

图6(b)所示为放电阶段放电电阻电压及电流测量波形,每个梯形波即代表一个子模块的放电过程,每个子模块的放电截止电压均能够控制在320 V左右,子模块与子模块的放电间隔约30 ms,与仿真波形图5(b)所示基本一致。

6 结语

本文提出一种模块化换流阀低压加压电路及模块批量测试技术,采用低压直流源、低压加压网络配合阀控批量测试策略,解决了阀塔级子模块批量受控充电测试难题。利用工程实际阀控装置与通信连接,本文所提方案能够最大限度地降低人为因素对模块测试的干扰,相比现有测试方案无须插拔子模块与阀控设备间通信光纤,接线数量大幅降低,具有接线简单、测试效率高及测试覆盖面广等优势。仿真和试验验证了本文所提方案的可行性。所提方案已在实际直流工程得到应用。

本文所提测试方案主要针对实际工程应用较多的模块化半桥型换流阀,下一步研究其在全桥/半桥子模块混合型换流阀上的扩展应用。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。