混凝土泵车轻量化臂架结构设计

孙强强 ,丁晓红,张横,倪海敏,胡小其

(1.200093 上海市 上海理工大学 机械工程学院;2.226000 江苏省 南通市 柳工建机江苏有限公司)

0 引言

混凝土泵车是专门用来输送混凝土料的输送装备[1-2],在现代工程领域应用广泛。臂架系统是混凝土泵车的重要部件,其质量占整车的30%左右,臂架结构的合理设计可以降低混凝土泵车整车质量,提高整车稳定性,降低生产成本。同时,合理的臂架结构能有效提高臂架静动态性能,便于施工人员准确定位浇筑,因此在考虑安全性的前提下,对臂架进行轻量化设计是混凝土泵车发展的趋势。

目前解决拓扑优化结构问题主要方法有2 类:一类是针对桁架类结构,主要是以桁架结构为主;另一类是针对连续体结构。目前混凝土泵车臂架系统均采用箱体结构,对其进行优化设计有拓扑优化和尺寸优化2 种方法。对箱体结构进行优化,轻量化设计空间余地小,同时箱体开孔也容易使内部淤积混凝土,增加结构质量;而桁架结构主要承受拉压,具有刚度好、加工性能好、自重轻等优点[3-4],在工程实际中应用很多,如起重机的副臂和一些臂架都采用桁架结构。采用桁架结构还可以减少结构的受风面积,进而减小外部风载。本文提出一种桁架式臂架结构及其优化设计方法。

1 臂架结构有限元模型及其力学性能分析

本文以某型号混凝土泵车为研究对象,该泵车的臂架系统由转台结构、六节臂架、输送管、销轴和连杆等组成,利用HyperMesh 建立臂架有限元模型,在ANSYS 中对模型箱体结构采用Shell181 壳单元,销轴和输送管采用Beam188 单元,变幅油缸及销轴连接采用Link180 单元模拟。模拟销轴连接时此单元无质量,不影响结构整体强度。

混凝土泵车臂架系统实际工作姿态有1 000 多种,支腿根据施工场地变换姿态进行调整,若计算全部工况耗时巨大。根据工程实际,臂架系统最危险工况为水平工况(如图1 所示),并受到风载、臂架末端扶软管人的牵引力、自身重力、回转惯性力等影响;输送管由支架固定连接在臂架箱体结构外侧,是其最主要的承载重量[5]。

图1 臂架结构危险工况Fig.1 Dangerous attitude of boom structure

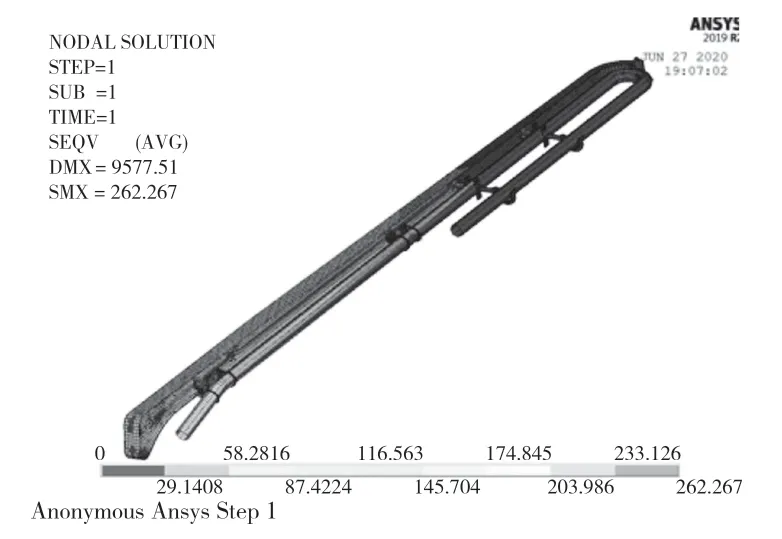

由臂架系统最危险工况发现,第6 节臂架承载较小,臂架系统模型可简化为一个悬臂梁,末端臂架越轻可减少臂架系统变形和前几节臂架的承载,对于臂架系统的轻量化设计十分重要。图2 为原第6 节臂架在危险工况下的应力云图。由图2 知,第6 节臂架最大应力为233.1 MPa,而企业所选用材料许用应力为640 MPa,存在减重优化的空间,故对6 节臂架进行轻量化设计。

图2 第6 节臂架结构危险工况应力云图Fig.2 Dangerous attitude stress nephogram of the sixth boom structures

2 臂架结构轻量化设计

2.1 桁架结构拓扑优化方法

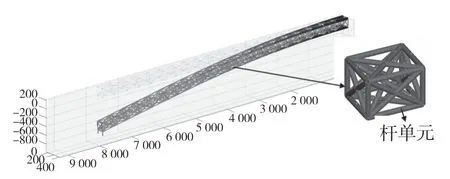

在桁架结构的优化中,由于杆件连接方式有很多种,根据实际需要,可将臂架结构分为几部分,在臂架外观结构尺寸的基础上设计连接。具体操作步骤为:(1)基于原型臂架结构的外形尺寸将桁架设计域分解为若干个单元区域;(2)在各单元设计域内建立基结构,然后各个单元基结构进行相互连接。根据工程实际需要,每个单元区域间隔0.6 m[6]。基结构连接如图3 所示。

图3 臂架基结构示意图Fig.3 Schematic diagram of boom base structure

2.2 优化数学模型

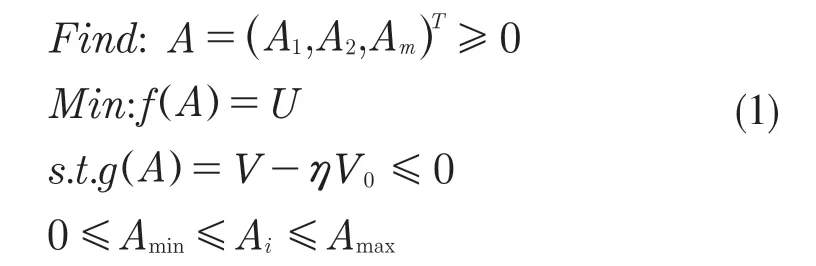

桁架结构采用的是杆单元,以杆的横截面面积A为设计变量,考虑到企业生产采购的实际因素,通常只有很少规格可以选择,设计时可通过集合将它们逐一列出,则可表示为A∈(A1,A2,…,Am)。其中,m是变量在区间内的数量。设计的桁架结构以柔度最小为目标,以结构体积为约束,优化数学模型为:

式中:Ai——第i号杆的杆截面积;A——设计变量;U——桁架结构的结构应变能;V——结构体积;η——体积约束因子;V0——原结构体积;Amin——设计变量下限;Amax——设计变量上限。

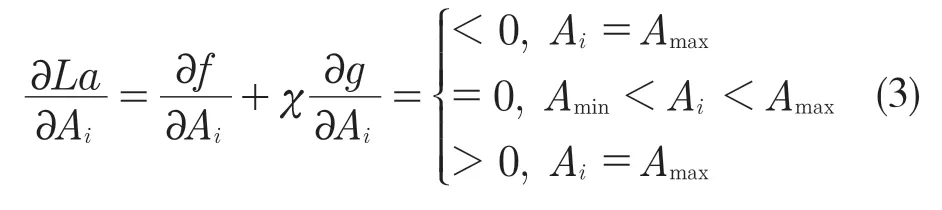

采用优化准则法求解上述优化问题,构造相关的优化准则,建立如式(2)的拉格朗日方程:

式中:χ——拉格朗日乘子。

基于KKT 一阶必要条件,在最优A*处应满足

当Amin<Ai<Amax时,由式(3)可得

总应变能对设计变量的灵敏度为:

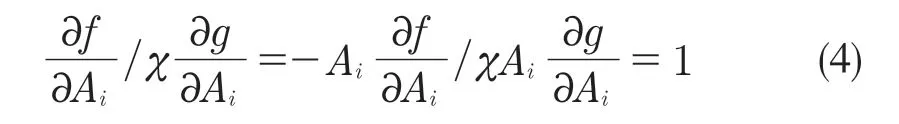

设计变量Ai迭代公式如式(6):

式中:k——迭代步数。

2.3 优化设计流程

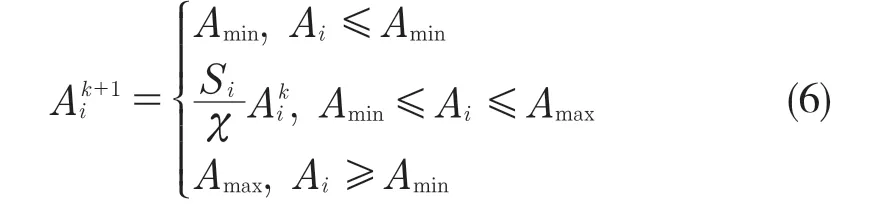

图4 所示是桁架式臂架结构优化设计流程图,整个优化设计流程如下:

图4 基结构优化流程Fig.4 Base structure optimization process

(1)基于某型号混凝土泵车臂架结构的外型尺寸,将设计域分成若干部分,建立设计用的基结构。根据臂架第6 节承载提取边界条件,将提取的载荷进行载荷等效并施加在所建的桁架式臂架基结构模型上,同时给定杆的初始截面积A0、杆单元的总体积上限因子η以及收敛容差ε和最大迭代次数N。

(2)根据式(5)推导出的柔度对设计变量Ai的灵敏度为Si,求出每个杆的灵敏度Si值并带入计算更新杆的截面尺寸,如果优化迭代次数达到设定的最大值N或者优化迭代的目标函数连续两次的差值小于收敛容差,则退出循环,否则继续计算。最后对设计的模型进行静态和模态分析,评价优化结果的合理性。

2.4 载荷提取及施加

载荷等效是指等效后节点载荷引起的节点位移与非节点载荷引起的节点位移相同[7-8]。臂架结构的支承件在实际工作情况下所受载荷一般为均布载荷或集中载荷,而桁架结构仅承受桁架平面内的节点力,因此需对载荷进行等效处理,将加在杆件其他部分上的载荷等效到杆件节点上,从而获得桁架结构优化的边界条件。图5(a)中1、2、3、4为第6 节臂架混凝土输送管支撑位置,图5(b)为臂架受力简图。图5(b)中:L为输送管中心距臂架水平距离;G为输送管重量;Fx,Fy为输送管作用在臂架上的载荷分解。将提取的载荷施加在桁架结构模型上。

图5 第6 节臂架输送管支撑示意图Fig.5 Schematic diagram of support for conveying pipe of section sixth boom

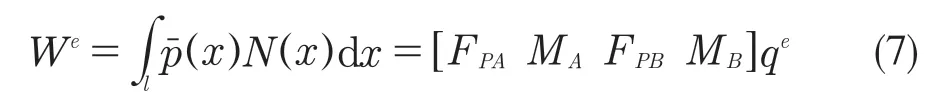

根据外力功的计算公式计算节点载荷等效值:

式中:W e——外力功;p(x)——杆单元长度;N(x)——单元的形状函数;FPA,FPB——节点力;MA,MB——弯矩;qe——节点位移阵列。

2.5 设计结果分析

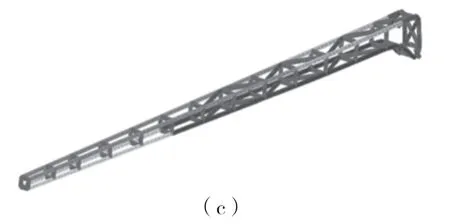

第6 节桁架拓扑优化结果如图6(a)所示,图6(b)是优化迭代历程图。根据优化结果与钢材选型手册[9]保留21.3 mm 以上外径圆管,建立有限元模型,如图6(c)所示。由原臂架承载和有限元应力云图可知,上下盖板主要承受拉压,左右腹板承力较小,故新设计的第6 节桁架式臂架上下盖板位置为三角形杆体系,左右腹板为无斜杆式。

图6 第6 节臂架桁架结构设计结果Fig.6 Design results of section sixth boom truss structure

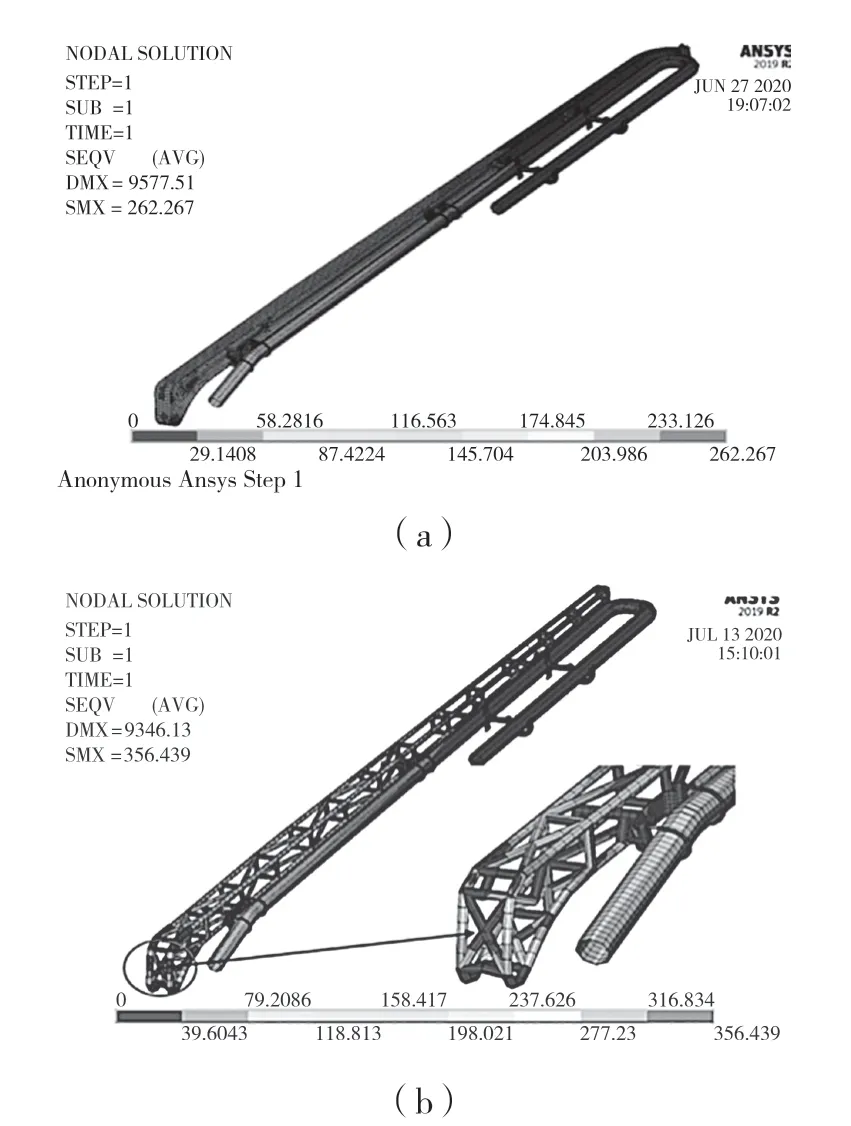

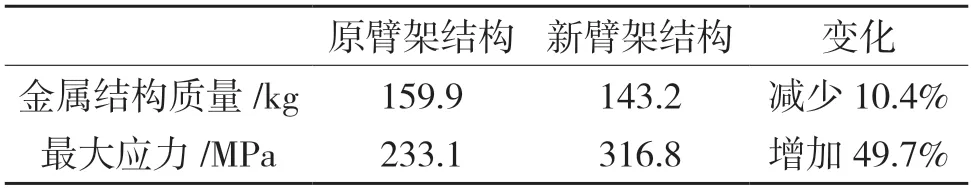

将设计的第6 节桁架式臂架结构代替原结构装配至整个臂架系统,并在此基础上对新臂架模型进行最危险工况静动态性能分析。如图7 所示,新结构最大应力为316.8 MPa,发生在臂架连接位置,虽比原结构有所增加,但仍在许用应力范围之内。第6 节桁架式臂架金属结构质量共减少16.7 kg,降低10.4%。优化前后对比结果如表1 所示。

图7 第6 节臂架与新结构优化结构应力对比Fig.7 Stress comparison between section sixth boom and optimized new structure

表1 优化前后第6 节臂架金属结构质量对比Tab.1 Comparison of metal structure mass of section sixth boom before and after optimization

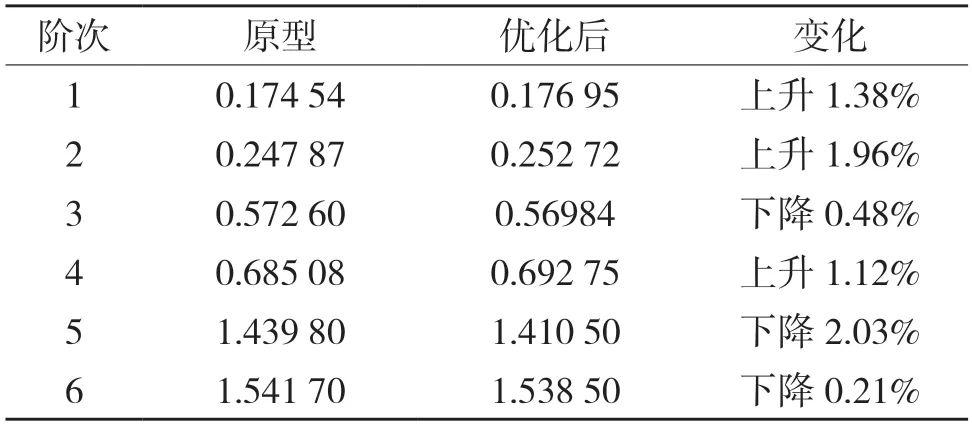

对臂架进行危险工况的前6 阶模态分析,结果见表2,该泵车泵送次数为19~29 次/min,工作频率为0.32~0.48 Hz[10],因此臂架系统工作过程产生共振的可能性较小,总体上符合臂架稳定性要求。

表2 优化前后臂架前6 阶固有频率对比Tab.2 Comparison of the first six natural frequencies of boom before and after optimization

3 结论

本文针对混凝土泵车臂架系统轻量化设计问题,以某型号混凝土泵车臂架为研究对象,根据原臂架结构最危险工况静力分析发现,臂架末端两节设计趋于保守,存在很大优化空间。将第6 节载荷等效处理,提取边界条件施加在相应位置,以刚度最大为目标、体积为约束,建立第6 节桁架式臂架结构优化数学模型,以原臂架外形为基准建立桁架基结构,对桁架式臂架结构进行静态性能的优化。

根据优化结果建立新臂架模型,以结构最大应力以及模态频率为评价指标,优化后的臂架系统静动态性能均得到提升。从最危险工况下新臂架结构的应力分布来看,在保证结构强度的前提下使臂架应力分布更加均匀,充分发挥材料性能,质量减少10.4%,研究结果可为相关制造企业提供参考。