搬运式AGV 车架优化设计

何志坤,金晓怡,胡聪慧,奚鹰

(1.201620 上海市 上海工程技术大学 机械与汽车工程学院;2.201804 上海市 同济大学 机械与能源工程学院)

0 引言

AGV 搬运小车是针对自动化生产线和自动化物流而开发的系列产品,根据现代工业生产物料紧张的需求而研发,专为工业物料搬运而生的智能搬运设备[1]。车架是AGV 小车的外部结构,与搬运的货物直接接触,是主要承载区,也是易变形的区域[2]。AGV 车架的优化设计很有必要,对AGV 小车的承载能力、轻量化和制造过程具有一定的意义。

本文对AGV 车架进行了静力学分析,为了实现车架的轻量化要求,通过ANSYS 软件采用变密度法在车架受载情况下对其进行优化,得到空心管模型;对模型简化修复,进而通过Optimization 模块对壁厚进行多目标优化。结果显示,在最大载荷下,车架自身质量减少了20%,应力和变形量并没有大幅增加,最终得到的模型仍能满足载荷下的应力要求和变形要求。

1 AGV 车架的静力学分析

1.1 模型初步设计

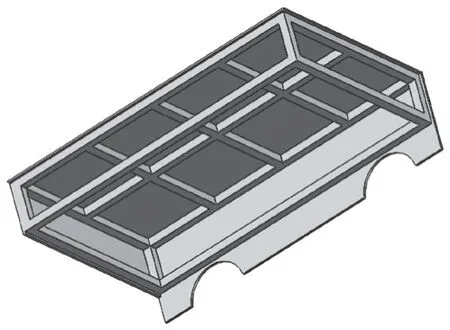

根据AGV 小车的工作状况,对AGV 车架进行初步设计,其基本结构参数为长800×500 mm,高200 mm。车架内部焊接而成,如图1 所示。车架材料为铸铝合金,质量轻,材料参数如表1 所示。

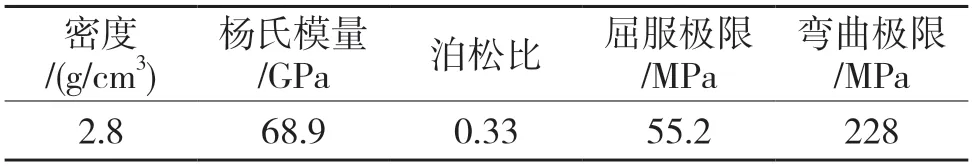

表1 车架材料属性Tab.1 Frame material properties

图1 AGV 车架三维模型Fig.1 3D model of AGV frame

1.2 划分网格

对车架的内部铝合金架进行静力学分析,将车架结构分离出来,同时将表1 中的材料数据导入Workbench 的数据库中。对车架进行网格划分,软件中提供了多种划分单元的方法,本文采用六面体主导法对车架结构划分单元[3],设置网格直径为5 mm,最终划分网格有限元模型共23 942 个单元,节点数为132 672,网格质量绝大部分集中在0.80以上,网格质量平均值已达到了0.98。如图2 所示,划分的网格均匀良好,没有畸形网格,可以对模型进行下一步分析。

图2 车架单元质量Fig.2 Mesh quality of frame

1.3 施加载荷

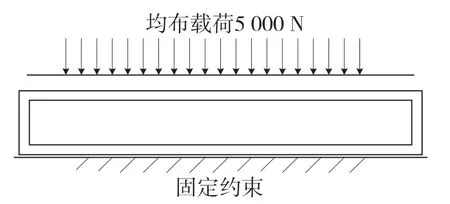

背负式AGV 小车车体的主要受压区在小车顶部,其受载主要靠底板对车架的支撑作用,忽略掉各处的摩擦力和安装的紧固力,车体承受的负载力约为5 000 N。由于小车为四轮支撑,所以其受力呈4 个区域均匀对称分布,承载力区域为模型端面的上部[4]。车架受载如图3 所示,AGV 小车搬运重物受载的均布压力5 000 N,固定约束位于底部。

图3 车架受载状况Fig.3 Load condition of frame

1.4 静力学结果

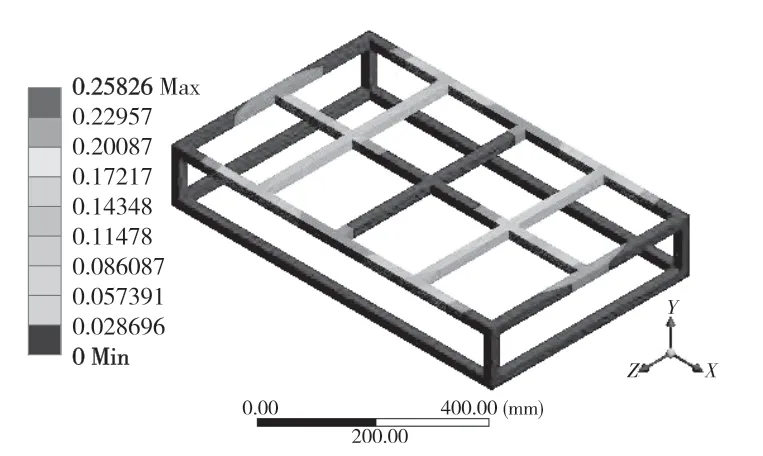

静力学分析得到,AGV 车架在受载情况下,车架主要变形区集中在车架端面中间位置,最大变形的位移为0.25 mm,最大应力在车架两侧的端部,最大等效应力求解结果为28.516 MPa,其变形云图和应力云图如图4、图5 所示。主要集中在模型中间和固定约束处,模型应力最大处的等效应力远小于极限值,在此基础上对模型结构进行优化。

图4 优化前变形分布图Fig.4 Deformation distribution before optimization

图5 优化前应力分布图Fig.5 Stress distribution before optimization

在上述的载荷条件下,对车架的总变形和等效应力进行求解,对比材料的属性,其结构整体强度满足要求。

2 拓扑优化

拓扑优化在零部件概念设计阶段有重要的指导价值[5-7]。连续体结构拓扑优化是寻找材料的最佳分布,在均匀分布的材料的设计空间中找到最佳的分布方案。连续体的拓扑优化方法目前主要有均匀化法、变密度法、水平集方法等[6]。本文采用变密度法,以AGV 小车车架的最小柔度为目标,基于OC 准则,使用ANSYS 的拓扑优化模块对车架结构进行优化,得到了车架材料的最佳分布和车架的最佳截面形状。

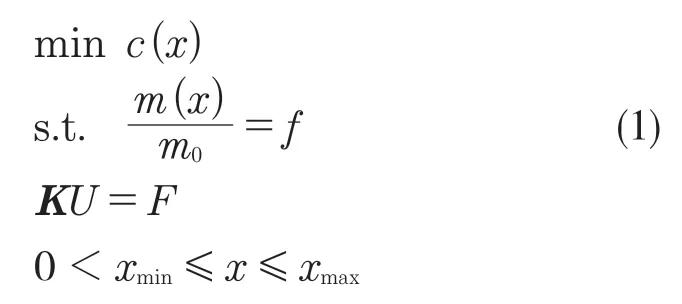

2.1 拓扑优化数学模型

在优化过程中,以车架管内材料为优化区域,管壁外侧为非优化区域。该模型是以结构的最小柔度为目标,在受载情况下,满足其应力和刚度条件。设置保留材料20%,设置惩罚因子为3,迭代终止精度为0.001,数学模型如式(1)所示。

式中:x——单元密度;c——柔度;K——刚度矩阵;F——载荷力。

2.2 拓扑优化结果

使用ANSYS 经过求解计算,10 次迭代后结果收敛。运算过程中的收敛性曲线如图6 所示。得到由图7 所示的模型,去除材料的部分截面为八边形,为了简化和后续制造,可将其视为圆形。

图6 目标函数收敛性曲线Fig.6 Convergence curve of objective function

图7 拓扑优化结果(黑色为去除材料)Fig.7 Topology optimization results(black is the material to be removed)

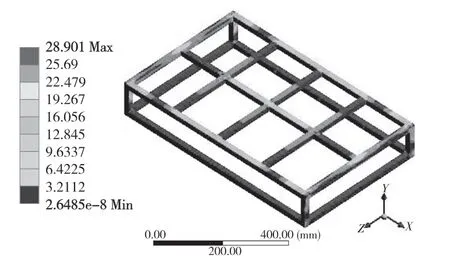

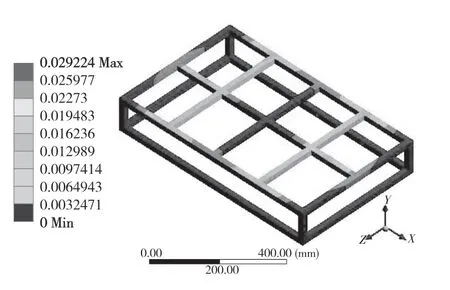

对模型进行静力学分析,可以得到在去除车架内部材料后,其最大应力和变形量基本不变,如图8、图9 所示。

图8 拓扑优化后应力分布图Fig.8 Stress distribution after topology optimization

图9 拓扑优化后变形分布图Fig.9 Deformation distribution after topology optimization

由图6 可知,运算的收敛性良好,质量作为响应迅速下降到20%。与此同时,在同样的载荷下,其等效应力略有上升,但其仍满足屈服强度要求和刚度条件,质量减少到5.55 kg。

3 多目标优化

3.1 多目标优化模型

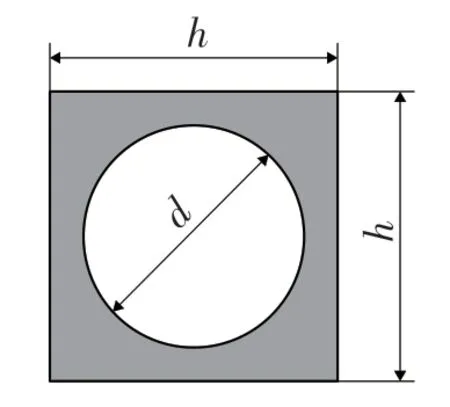

运用ANSYS 中的Optimization 模块对车架结构的壁厚参数进行优化。壁厚对车架模型的影响较为重要,上端面和侧壁起到承载的作用,对车架强度的影响显著[9],又因材料的强度和力学性能较好,因而可进一步设计壁厚来优化小车架模型[10]。本次将对车架的截面参数,即壁厚的尺寸进行优化,设置车架上孔的直径为d,车架管的边长为h,如图10 所示。

图10 车架壁厚设计参数Fig.10 Frame thickness parameters

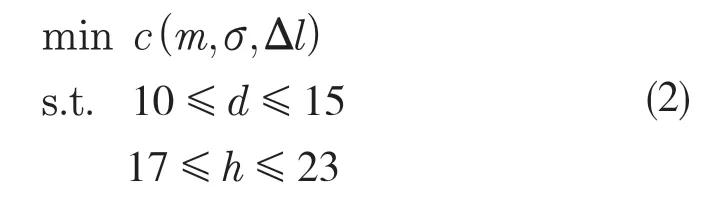

设置车架在最大固定载荷条件下,以车架质量、最大应力和变形量为目标函数,设置壁厚在一定范围内变化,最终建立如式(2)的数学优化模型。

式中:σ——等效应力;Δl——变形;m——车架质量。

3.2 优化结果及分析

用Optimization 中多目标适应算法对壁厚进行优化,在模块中定义目标函数和设计变量以及变量的取值范围。

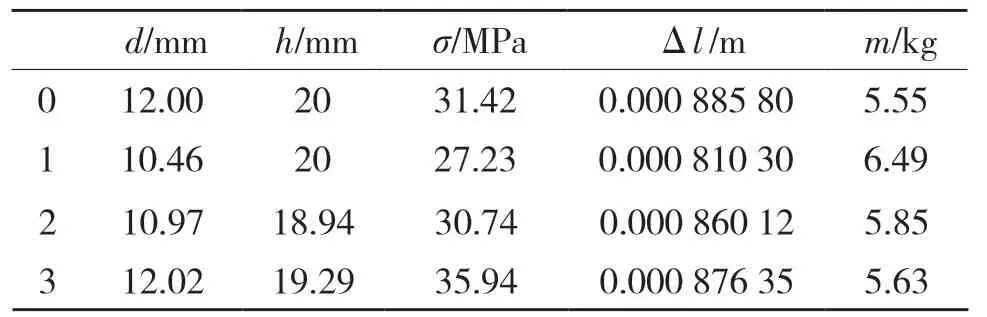

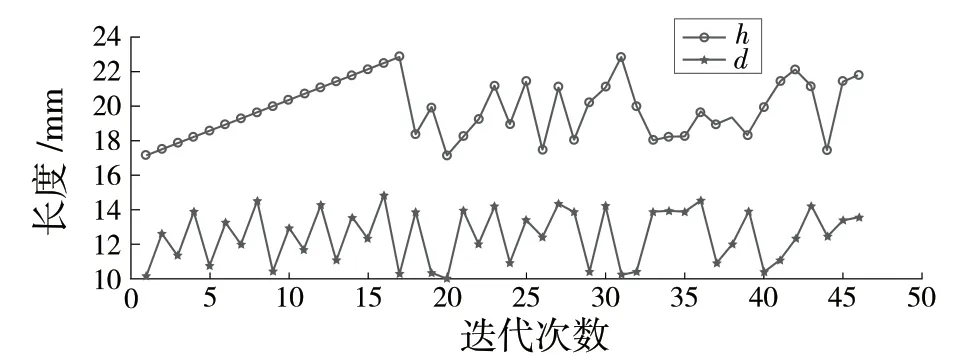

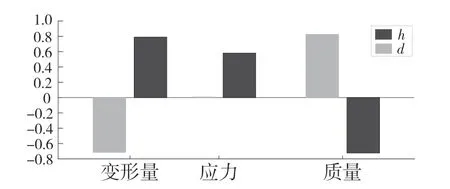

在经过46 次迭代之后,得到了3 组候补的最优方案,对比原有的模型,质量和变形量略有上升,但应力却有所降低。3 组最优方案的质量和应力起伏较大,变形量则变化较小。材料的屈服极限为55 MPa,在设计结构时一般要设置安全系数[11],如安全系数设置为2,则第1 组数据最优,如要选质量最轻,则选择第3 组数据,如表2 所示。d 和h 的截面尺寸变化过程如图11 所示。h 的变化曲线在d 之上,说明迭代的过程并未出现孔大于管壁的情况。质量、应力、变形量对2 个设计变量敏感度如图12 所示,参数d 对质量、应力和变形量都存在较大影响,参数h 则对变形量和质量较大的影响,对应力影响较小。最终选择第2 组,将参数保留2 位小数,h=18.94 mm,d=10.97 mm。

表2 优化结果对比Tab.2 Comparison of optimization results

图11 截面尺寸变化过程Fig.11 Change process of section size

图12 各目标参量的敏感度Fig.12 Sensitivity of each target parameter

4 结论

(1)针对某AGV 小车最大受载的条件,对其车架进行了静力学仿真,得到最大载荷时车架应力的集中部位;根据车架有优化的需要,对其强度和变形进行了分析。

(2)对车架结构截面进行拓扑优化设计,采用变密度法,确定了车架截面的八边形最优截面形状,在质量减小的同时,其应力和变形量基本不变。

(3)利用ANSYS 的Optimization 模块将车架截面的2 个参数进行优化,得到车架的应力、变形量与质量和截面尺寸的关系,并得到3 组候补的最优结果,最大应力有所降低,变形量基本不变,质量降低20%,达到了车架轻量化目标。