基于40%偏置碰撞的车身结构优化

蒋珂

(200093 上海市 上海理工大学 机械工程学院)

0 引言

汽车保有量的日益增加给交通环境带来了巨大压力,频发的交通事故造成了惨痛的人员伤亡和经济损失,汽车的碰撞安全性是车身结构设计阶段必须考虑的重要因素。汽车安全技术分为被动安全和主动安全,主动安全的研究方向是尽可能避免汽车发生安全事故;被动安全的研究方向是在汽车发生事故后,最大程度减少车内外人员受到的损伤[1]。被动安全技术对减少道路交通事故死亡率具有显著作用,对提升汽车碰撞安全性能有重要意义。

车与车碰撞的事故一般分为正面碰撞、侧面碰撞和追尾碰撞等,其中正面碰撞事故的发生率最高。正面碰撞的形式又可分为正面100%全宽碰撞(FRB)、正面40%偏置碰撞(ODB)和正面25%小偏置碰撞(SOB)等[2]。在实际的交通事故中,偏置碰撞事故是很常见的碰撞情况,本文将基 于2018 版C-NCAP(China-New Car Assessment Program,中国新车评价规程)的40%偏置碰撞工况要求,对某在研纯电动SUV 进行车身结构的仿真与优化,提升汽车的碰撞安全性能。

为提高汽车厂商对车辆耐撞性设计的重视,构建安全可靠的道路交通环境,世界各地区都制定了相应的碰撞安全法规和评价体系[3-4]。目前可分为2 种:以美国为代表的美标FMVSS 法规和US NCAP 评价标准,以欧盟各国为代表的欧标ECE法规和Euro NCAP 评价标准。我国的C-NCAP 依托于中国汽车技术研究中心,于2006 年发布了首版评价手册,包括乘员保护、行人保护和主动安全三大部分,推动了汽车厂商对车辆安全技术的重视,促进了中国汽车产业的健康发展。

1 有限元仿真模型的建立

目前,研究汽车碰撞安全性能的方法主要为实车试验法和有限元仿真分析法。实车试验法是最直观的方法,但其成本较高,且车辆一经碰撞后不能重复进行试验,试验费用也很高。而有限元仿真分析法能够贯穿于整个汽车开发流程,有效缩短研发周期,减少经济损耗,可以大量重复地进行试验,结合各种专业工程软件及时修改设计缺陷,提升新车型的研发效率。有限元法的中心思想是将复杂的结构离散为有限的一个个小单元,通过求解出每个小单元的近似解,进而推导出整个结构的解。汽车碰撞是一个大变形和非线性的过程,通常采用有限元显示非线性方法进行求解。

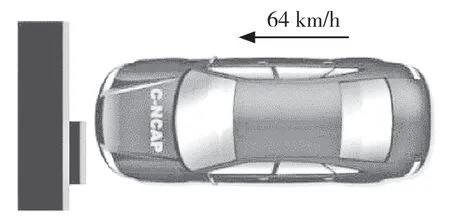

2018 版C-NCAP 规定的正面40%重叠可变形壁障碰撞试验工况如图1 所示[5]。

图1 正面40%重叠可变形壁障碰撞试验Fig.1 Front 40% overlap deformable barrier crash test

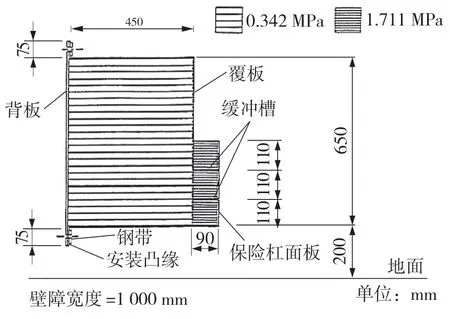

试验车辆的碰撞速度设为64 km/h,车身前端与可变形壁障的重叠率为车宽的40%,上下限在±20 mm,撞击侧位于车身前端左侧。此外,为了模拟和评估车内乘员受伤害的程度,驾驶员侧和副驾驶员侧放置Hybrid Ⅲ型50 百分位男性假人,第2 排左侧座椅放置Hybrid Ⅲ型5 百分位女性假人。可变形壁障的形式如图2 所示,由蜂窝铝主体、保险杠元件、背板、覆板、保险杠面板和黏合剂组成,其中蜂窝铝高650 mm,宽1 000 mm,深450 mm,材料为铝3003。

图2 可变形壁障结构尺寸Fig.2 Deformable barrier structure dimensions

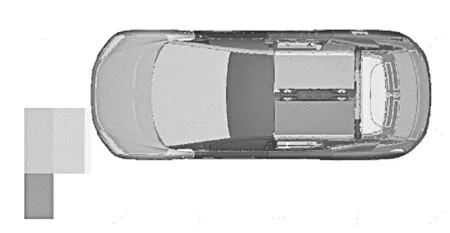

根据C-NCAP规定的试验工况,基于三维模型,利用有限元前处理软件ANSA 搭建整车碰撞仿真模型,如图3 所示。模型建立步骤:(1)将CATIA模型导入ANSA 进行几何清理,简化对碰撞结果影响较小的部分;(2)网格划分,检查网格质量,修复干涉和穿透等;(3)对各零部件进行连接,包括螺栓连接、点焊模拟和粘胶模拟等;(4)赋予各零部件对应的材料;(5)设置接触形式,整车自身采用自动单面接触,整车和壁障间采用自动面面接触。对整车施加重力加速度9.8 m/s2,赋予初始速度64 km/h,设置仿真时间为150 ms,提交有限元求解器LS-Dyna 进行仿真分析。

图3 40%偏置碰撞有限元仿真模型Fig.3 40% offset collision finite element simulation model

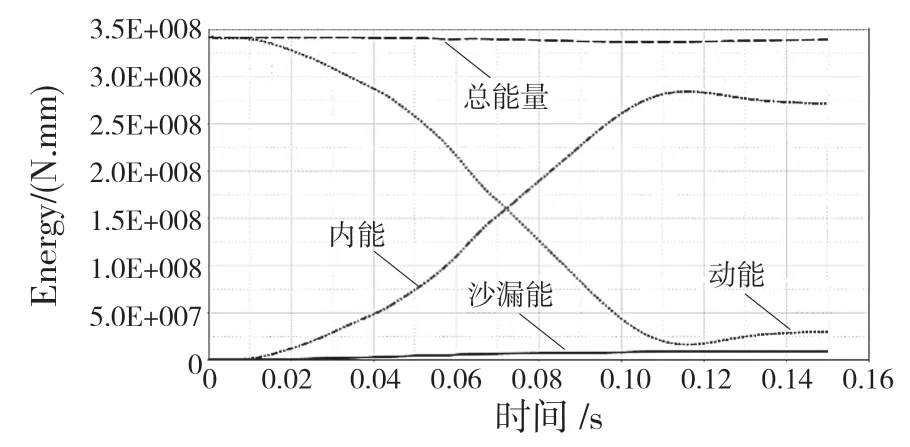

汽车碰撞过程中,大部分动能会转化成内能,总能量基本保持不变,而沙漏能会不可避免地产生[6]。为提高模型计算效率,减少仿真时间,LSDYNA 在求解汽车碰撞过程中,会缩减积分单元,导致单元节点位移可能不为零,但因积分节点位于单元中心,插值运算得出的应变为零,即沙漏现象。沙漏现象在物理中不会发生,但数学计算中会发生。一般认为,有限元模型的沙漏能不大于总能量的5%,即可认为该模型符合精度要求。图4 为该仿真模型的能量变化曲线。可以看出,沙漏能占总能量的比例远远小于5%,因此可认为该仿真模型具有一定的有效性。

图4 有限元仿真模型能量变化曲线Fig.4 Energy change curve of finite element simulation model

2 偏置碰撞车身结构仿真结果分析

2.1 车身加速度与乘员舱侵入量

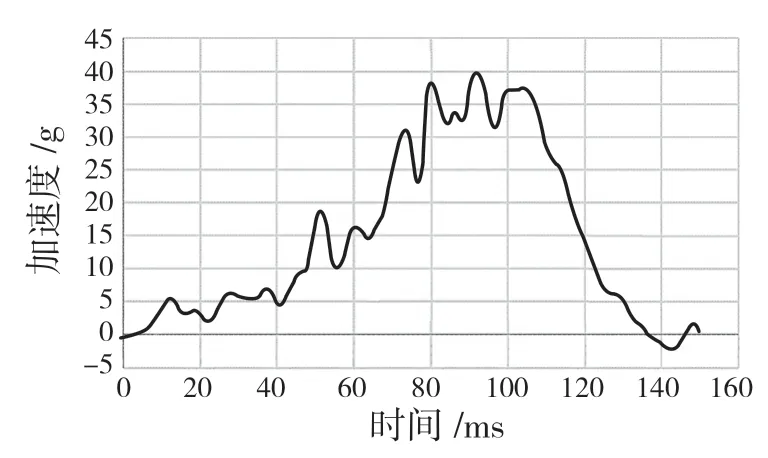

一般以B 柱加速度作为评价整车加速度的指标,测量点取B 柱下端。车身加速度是评价车身所受冲击的重要指标,车身加速度越大,整车所受的冲击越大,车内乘员受到的损伤程度也越高,整车碰撞安全性能就越差[7]。对优化前的碰撞模型进行仿真分析,得到B 柱加速度曲线如图5 所示。可以看出,0~150 ms 内,在12 ms 左右出现了加速度的第1 个峰值,此时保险杠与可变形壁障发生接触,最大加速度出现时刻为92 ms,达到40.0 g,按照C-NCAP 五星车型的标准,应降低至35.0 g以下,当前模型仿真结果不能满足目标要求。

图5 B 柱加速度曲线Fig.5 Acceleration curve of B pillar

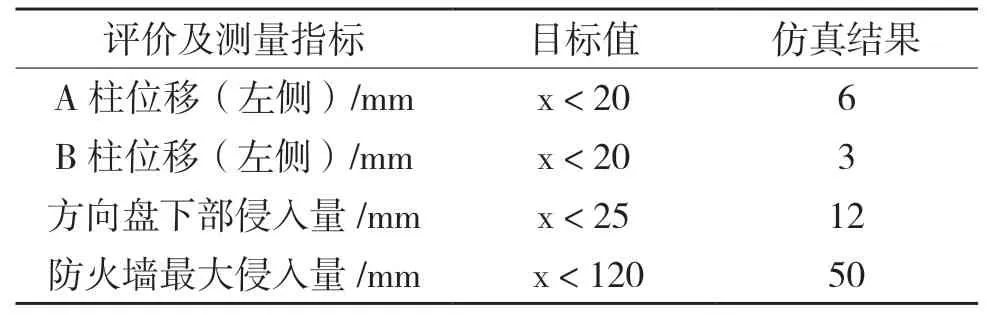

汽车碰撞事故发生后,车内乘员的生存空间是保证乘员生命安全的重要因素。取驾驶员脚部、踏板、中部横梁、防火墙及方向盘下部为测量点,同时测量车身左侧A 柱和B 柱的位移,共同作为评价乘员舱生存空间的指标,得到仿真后的各测量点结果见表1。

表1 乘员舱侵入量Tab.1 Crew cabin intrusion

可以看出,除踏板侵入量以外,其他各测量点侵入量均不满足目标要求。其中,驾驶员侧脚部脚趾处侵入量为92 mm,远高于目标上限值60 mm,驾驶员下肢受到的损伤风险较大。中部横梁侵入量为77 mm,超出目标上限值3 倍多,直接减小了乘员的胸部生存空间。防火墙侵入量达到上限,乘员舱整体变形情况较差。

2.2 车体结构变形分析

观察仿真结果,发现A 柱发生较为严重的折弯,如图6 所示,该变形情况有可能导致碰撞事故发生后,车门不能正常开启,驾驶员无法顺利逃生,对车内乘员的生命安全造成威胁。A 柱作为连接车顶和前舱的部件,应保证一定的刚度,因此需要对A 柱进行优化改进。

图6 A 柱变形仿真结果Fig.6 Deformation of A pillar

前纵梁是汽车重要的承载部件,在汽车正面碰撞过程中,前纵梁是关键的吸能部件,碰撞后的前纵梁变形结果如图7 所示。可以看出,纵梁后部变形情况不够理想,发生失稳现象。

图7 前纵梁变形情况Fig.7 Deformation of front middle rail

关注本研究纯电动车型碰撞后前舱内高压线束的挤压变形情况。图8 为碰撞仿真后的变形情况及高压线束的有效塑性应变,可以看出高压线束受到了三电横梁和水箱上横梁的挤压变形。

图8 高压线束变形情况Fig.8 Deformation of high-voltage wiring harness

3 车身结构优化方案及仿真结果

正面碰撞过程中,车身前端的碰撞力传递路径一般分为上中下3 条。碰撞力在上部由上边梁传向乘员舱及A 柱;在中部由前防撞梁和吸能盒传至前纵梁;在下部由下边梁、副车架传至车轮等[8-9]。

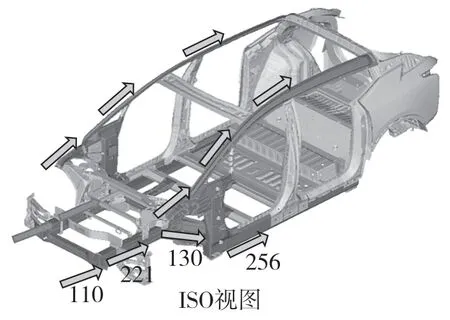

40%偏置碰撞工况下的传力路径及截面力如图9 所示。碰撞力从前防撞梁及吸能盒传至后部的前纵梁及乘员舱,分析各零件截面力,针对上文讨论的车体结构变形情况,提出增大吸能盒吸能能力、增强前纵梁吸能强度和提升A 柱结构强度的优化方案,并进行仿真分析。

图9 车身碰撞力传力路径Fig.9 Body impact force transmission path

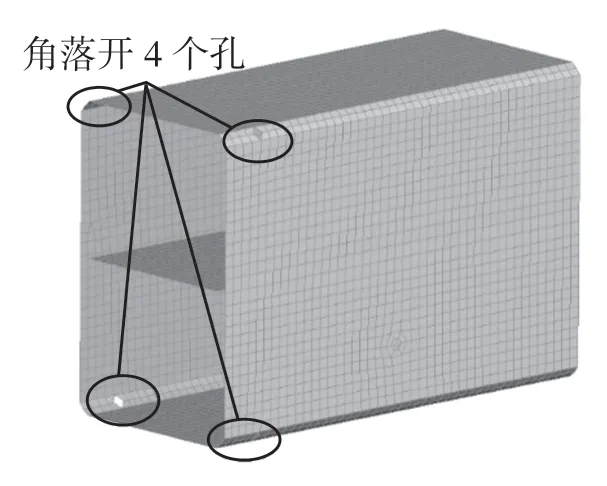

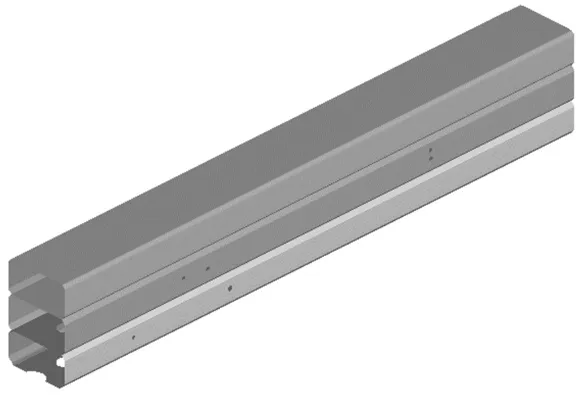

吸能盒在碰撞过程中的变形形式为压溃变形,它可以将前防撞梁传递的能量吸收并传递至前纵梁,起到关键的桥梁作用[10]。常见的吸能盒截面有方形和圆形,基于与前纵梁的形状尺寸配合,采用方形截面,为提升吸能率,在吸能盒中部添加横筋。此外,由上文所述优化前纵梁变形情况知,纵梁在溃缩时失稳,基于工程经验,在吸能盒前端4个角落开孔,如图10 所示。同时,将前纵梁厚度由2.2 mm 增大至2.6 mm,截面形状采用目字形,如图11 所示。吸能盒和前纵梁的材料均采用6063铝合金,弹性模量为69 000 MPa,泊松比为0.33。优化后的仿真结果可看出纵梁变形趋于平稳,如图12 所示。

图10 吸能盒结构形式Fig.10 Crash box structure

图11 前纵梁结构形式Fig.11 Middle rail structure

图12 优化后的前纵梁变形情况Fig.12 Deformation of optimized front middle rail

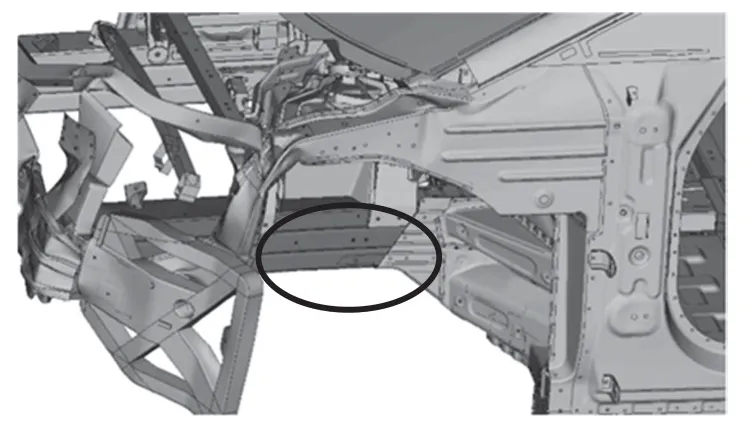

针对上文讨论的A 柱严重折弯现象,为提升A 柱强度,在A 柱内板侧增加一块加强板,厚度为1.2 mm,材料为CR980T/700Y,弹性模量为207 000 MPa,泊松比为0.29;A 柱外板侧也增加一块加强板,厚度为1.2 mm,材料为CR780T/420Y,弹性模型为207 000 MPa,泊松比为0.29,如图13所示。优化后的A 柱变形情况如图14 所示,

图13 A 柱添加加强板Fig.13 Reinforcement plate for A pillar

图14 优化后的A 柱变形情况Fig.14 Deformation of optimized A pillar

此外,观察结构优化后的高压线束变形情况如图15 所示。高压线束未受到挤压,无断裂风险。

图15 优化后的高压线束挤压情况Fig.15 Squeezing of optimized high-voltage wiring harness

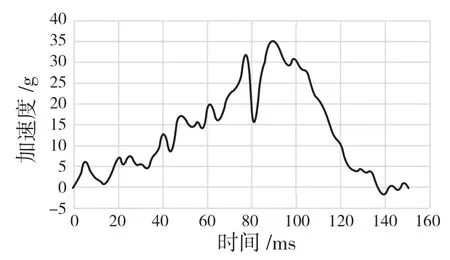

提取优化后整车模型的碰撞仿真结果,得到B柱加速度,如图16 所示。在0~150 ms 的仿真时间内,最大加速度峰值为35.1 g,位于88 ms。相较结构优化前的加速度值40.0 g,B 柱加速度值得到了明显的降低,基本达到目标要求。

图16 模型优化后的B 柱加速度曲线Fig.16 Acceleration curve of B pillar after model optimization

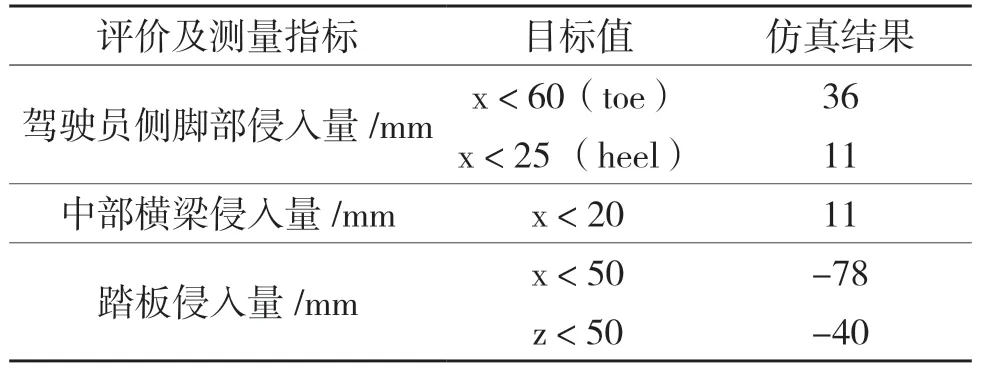

测量乘员舱入侵量得到表2。可知,各测量指标均满足目标要求,防火墙最大侵入量由120 mm降低至50 mm,驾驶员脚部侵入量降低至最大值以下,中部横梁侵入量由77 mm 降低至11 mm,A 柱和B 柱仅发生微小位移,乘员舱的生存空间一定程度上得到了改善和保证。

表2 模型优化后的乘员舱入侵量Tab.2 Intrusion of crew cabin after model optimization

(续表)

4 结论

本文基于C-NCAP 规定的40%偏置碰撞工况,对某在研SUV 车型进行了碰撞仿真分析与优化,通过分析碰撞力在车身的传递路径,对主要吸能零部件进行结构优化,改善吸能盒和前纵梁截面形状,增大前纵梁厚度,采取轻型铝合金材料。对A 柱添加加强板,材料采用高强度钢。优化后的碰撞仿真结果表明车身变形情况趋于合理,前舱内高压线束未受到挤压。此外,选取B 柱加速度和乘员舱变形量作为评价车内乘员受到的损伤风险,模型优化后得到的各评价指标都有明显的降低,满足优化目标的需求,汽车的碰撞安全性能得以提升。