城市生活垃圾焚烧飞灰与稻壳灰共熔特性试验研究

杨桂云 ,任强强 ,李鹏鹏 ,吕清刚

(1.中国科学院工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049;3.华北电力大学,北京 102206)

2019 年,我国城市生活垃圾(垃圾)年清运量超过2 亿吨[1],主要处理方式为填埋和焚烧.为缓解垃圾处理的巨大压力,我国2020 年《政府工作报告》及三部门联合印发的《城镇生活垃圾分类和处理设施补短板强弱项实施方案》,提出“大力提升垃圾焚烧处理能力,到2023 年基本实现垃圾零填埋”的指导方针.但是,垃圾焚烧过程产生飞灰,含有氯、持久性有机污染物和重金属,属于危险废弃物[2],处理不善,将给周围生态环境、居民带来巨大伤害.飞灰熔融处置在重金属固化、二恶英分解以及减容、减量等方面已经证明具有显著优势[3].

飞灰熔融需添加助熔剂,以便在较低温度下生成均一玻璃体固化重金属.Čarnogurská 等[4]在飞灰中添加10%的SiO2,熔融温度从1 450 ℃下降到1 350 ℃;Li 等[5]在飞灰中添加垃圾焚烧底灰和废旧玻璃,表明碱度在0.24~1.24 之间时飞灰在1 450 ℃时可以完全熔融;Pelino 等[6]以炼钢电弧炉飞灰为对象研究了SiO2含量对熔渣稳定性的影响,表明熔渣的稳定性取决于Si/O 比值,当Si/O 小于0.33 时,不能形成连续稳定的Si—O—Si 网格结构,使得玻璃结构不够稳定,重金属易浸出,当Si/O 大于0.33 时,熔渣浸出量明显降低.然而,这些研究主要关注助熔剂添加量对灰熔点的降低和重金属迁移转化规律的研究,未进一步探究熔渣中玻璃相含量,未对熔渣资源化利用潜力进行评估.

Ma 等[7]和Yang 等[8]分别研究了污泥焚烧飞灰和煤基灰对飞灰熔融温度和玻璃体形成的作用,研究表明这两种灰中均含有一定含量的Si、Al,可实现飞灰熔融温度降低和均一玻璃体生成的双重目标,且重金属浸出特性表明,玻璃体产品可作为一般固废.然而,这两种灰中的SiO2含量均小于50%,需添加比较高比例,导致飞灰综合熔融能耗高.

综合前人研究,选择SiO2含量高的助熔剂,可生成稳定的O—Si—O 网格,可固化重金属.稻壳灰中SiO2含量可达90%以上[9-10],是比较理想的助熔剂,且稻壳挥发分较高[11],燃烧低位发热值在14 MJ/kg左右,可为城市生活垃圾焚烧(飞灰)熔融提供能量.因此,本文提出利用稻壳燃烧热提供能量,稻壳灰中矿物成分降低飞灰熔点,协同固化飞灰重金属的新方法.

1 试 验

1.1 试验原料

选用的飞灰(fly ash,FA)来自某城市生活垃圾处理中心炉排炉尾部布袋除尘器,中位粒径为11 μm.试验所用稻壳中位粒径为 800 μm,按照GB28731《固体生物质燃料工业分析方法》对稻壳进行灰化,获得稻壳灰(RH ash).

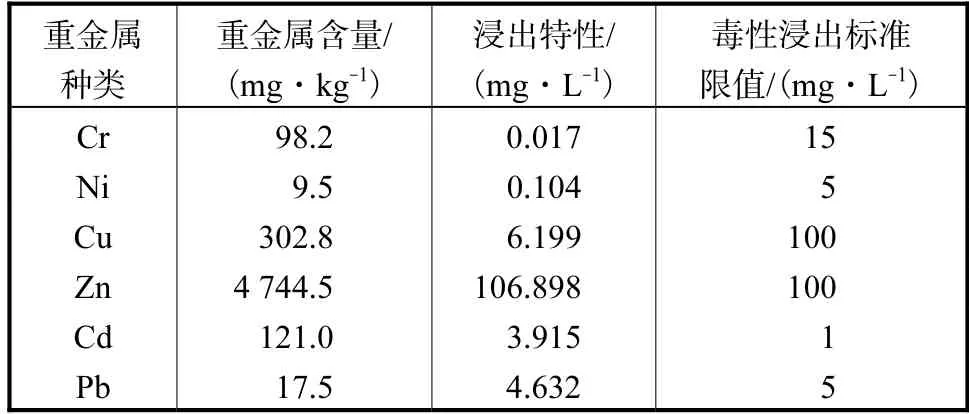

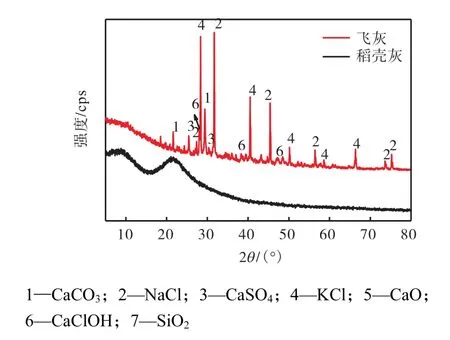

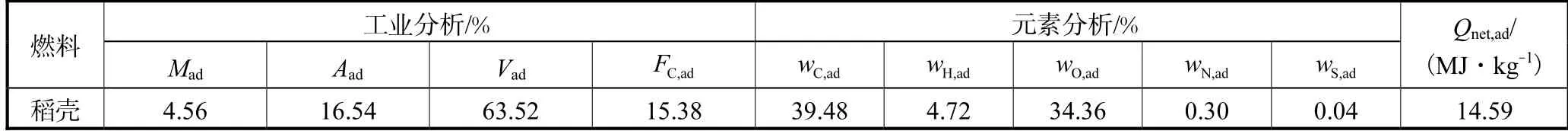

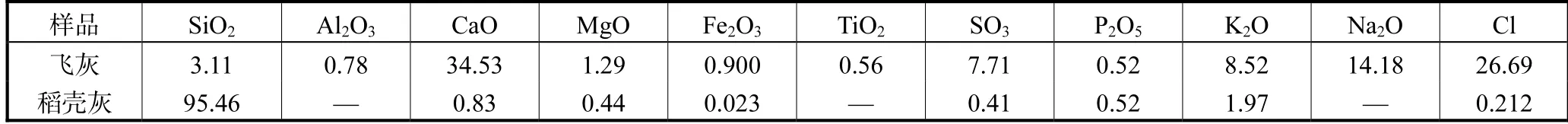

稻壳工业分析和元素分析见表1,可以看出,稻壳灰分含量高达16.54%.飞灰与稻壳灰主要灰成分见表2,灰分中晶相组成见图1,飞灰中主要成分为CaO,质量分数高达 34.53% ;其次是 Cl,含量达26.69%,再次是Na2O(14.18%)、K2O(8.52%)和SO3(7.71%),结合XRD 晶相组成分析,表明飞灰中的Ca 的存在形式主要为CaOHCl、CaCO3和CaSO4,此外Na 和K 主要以NaCl 和KCl 的晶相存在.稻壳灰中主要成分为非晶SiO2,含量高达95.46%,此外还含有少量的K、Cl 和Ca 等元素.由表3 可知,所选飞灰中Zn 含量最高,达到4 744.5 mg/kg,其次为Cu、Cd、Cr、Pb 和Ni.飞灰Zn、Cd 均超出了毒性浸出标准限值,且Pb 的浸出浓度接近限值,表明所选择的飞灰属于危险废弃物.

表3 飞灰重金属含量和浸出特性Tab.3 Heavy metal content and leaching characteristics of FA

图1 稻壳灰与飞灰XRD图谱分析Fig.1 XRD analysis of RH ash and FA

表1 稻壳工业分析与元素分析Tab.1 Proximate and ultimate analyses of rice husk

表2 灰成分分析Tab.2 Composition analysis of ash %

1.2 试验装置及分析方法

(1) 灰熔点测试

灰熔点测试是目前广泛接受和使用的灰熔融性描述方法[12-13].参照GB/T30726—2014 程序,进行稻壳灰与飞灰混合灰灰熔融性测试.试验前,按照GB/T30725—2014 标准程序灰化的稻壳灰和飞灰按照质量配比10%~60%均匀混合,以稻壳灰掺混质量百分比λ定义混合灰名称,如RH ash-20%代表了20%稻壳灰和80%飞灰的混合灰样品.

式中:mRHash和mFA分别代表混合灰中稻壳灰和飞灰的质量,g.

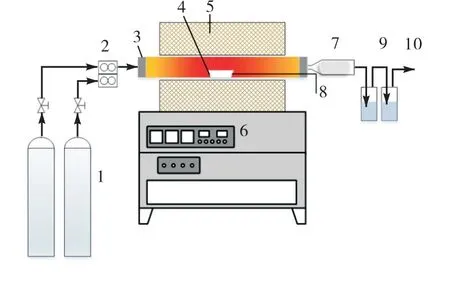

(2) 高温热处理样品

试验是在水平管式炉上开展的,试验装置如图2所示.试验过程中,通气流量为10 L/min,气氛为空气气氛,反应器尾部固相污染物由钛粉末烧结过滤器(0.1 μm)收集,气相污染物由浓度10%的Na(OH)2溶液收集统一处置,处理温度为1 250~1 400 ℃,热处理残渣经冰水水淬、干燥、研磨后进行表征.

图2 水平管式炉试验装置Fig.2 Schematic diagram of horizontal tube furnace

(3) 样品检测及表征方法

采用灰熔点测试仪对混合灰样品进行灰熔融特性测试;飞灰和稻壳灰样品灰成分通过X 射线荧光光谱分析仪(XRF)分析;采用X 射线衍射仪(XRD)对热处理残渣、飞灰原样品进行晶相组成分析,2θ 扫描范围为5°~90°,扫描速度9°/min,步长0.13;根据GB/T 18046—2017 进行玻璃相含量测试,确定玻璃相含量.

利用电感耦合等离子体-原子发射光谱(ICPAES)对重金属元素(Pb、Cr、Cu、Zn、Ni 和Cr)进行含量分析,参照HJ/T 299 程序对残渣进行消解,测试重金属浸出浓度.采用扫描电镜-X 射线能谱(SEMEDX)分析样品表面形貌和元素.

(4) 热力学计算

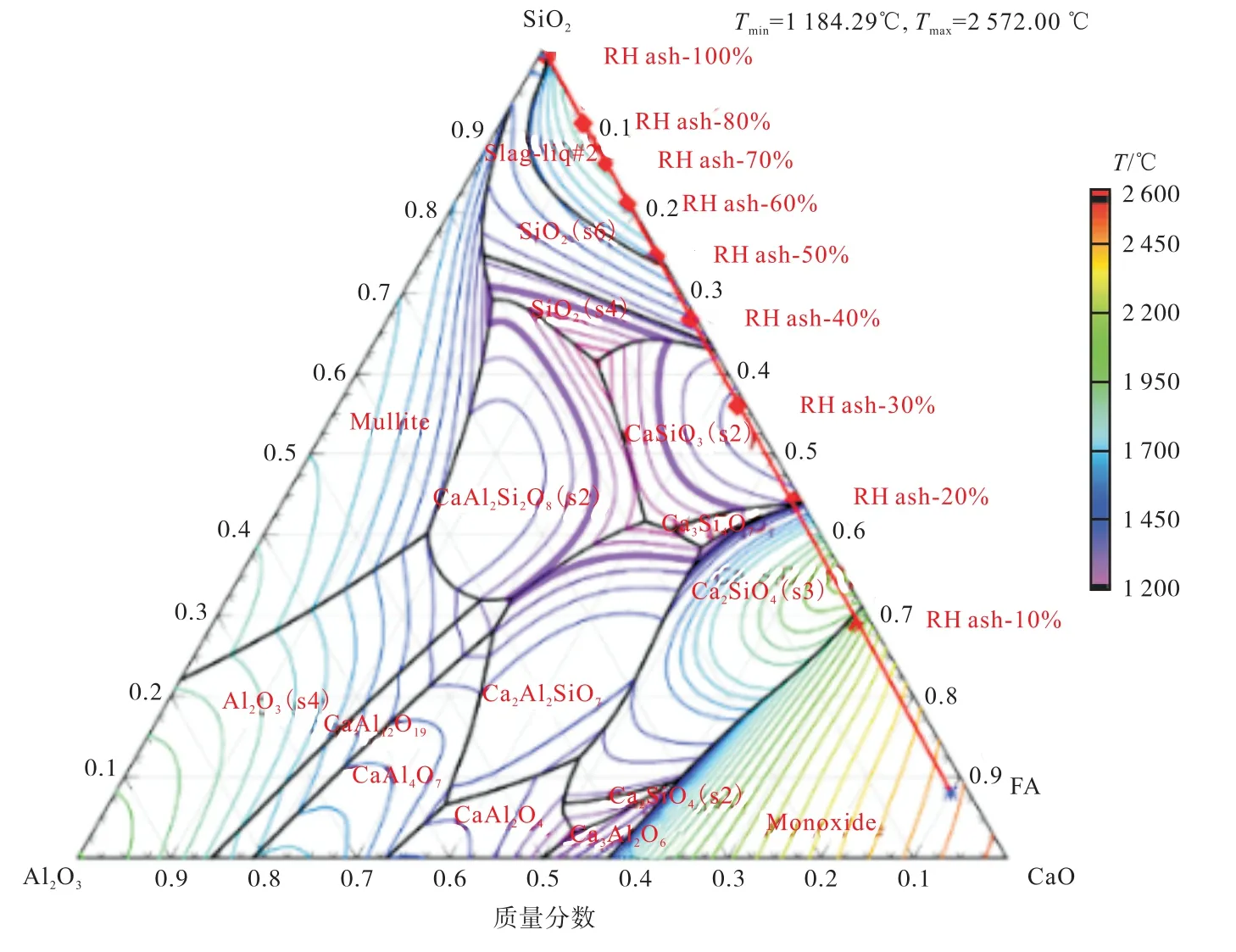

本文将稻壳灰与飞灰混合样品简化为SiO2、Al2O3、CaO 三元体系,利用FactSage 7.2 中Phase Diagram 模块绘制SiO2-Al2O3-CaO 三元相图,计算区间为1 200~2 600 ℃,获得不同掺混比下混合样品的全液相温度.

2 结果及讨论

2.1 混合灰熔融特性分析

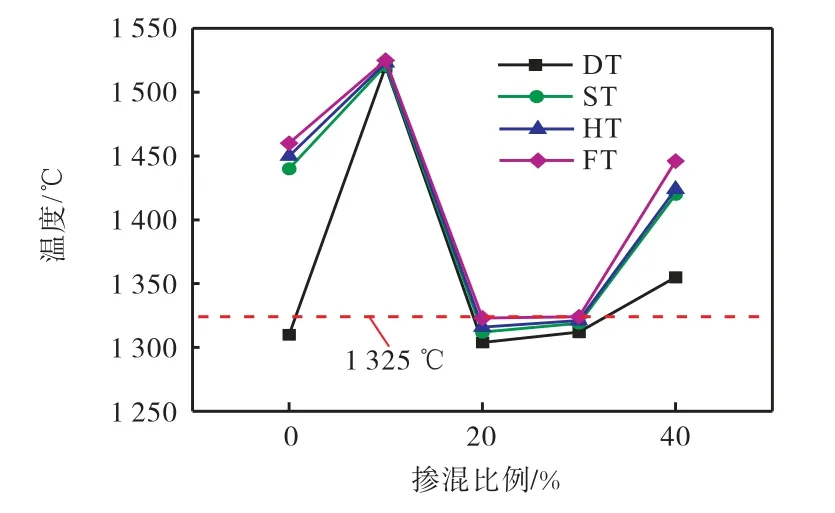

图3 为混合灰熔融特性结果,可以看出,混合灰样品熔融温度随稻壳灰掺混比例增加,4 个特征温度(变形温度DT,软化温度ST,半球温度HT 和流动温度FT)呈先下降再稳定后上升的趋势.稻壳灰掺混比例为10%和40%时,流动温度FT 均较高,分别为1 525 ℃和1 446 ℃;稻壳灰掺混比例为20%和30%时,4 个特征温度比较接近,且FT 分别为1 316 ℃和1 321 ℃.当稻壳灰掺混比例增加至50%以上,4 个特征温度值均大于1 500 ℃,超出了仪器的测试范围,因此在图中未列出.由于稻壳灰SiO2为无定形二氧化硅,没有固定的熔点,随温度的升高而变软流动[13],因此当掺混量为40%时,与20%、30%的掺混量相比,4 个特征温度之间差值变大.以上结果说明:稻壳灰合适的掺混比例为20%~30%.

图3 稻壳灰与飞灰灰熔融特性Fig.3 Ash melting characteristic of RH ash and FA

为进一步分析稻壳灰掺混比例对混合灰熔融性影响机制,从SiO2-Al2O3-CaO 三元相图(图4)可以看出,稻壳灰组分接近SiO2顶点,对应液相温度为1 750 ℃;飞灰高温下主要成分为CaO,组分位于氧化物(Monoxide)区域,全液相温度高达2 450 ℃;稻壳灰与飞灰连接线为两者不同掺混比例灰体系组分,经过氧化物(Monoxide)区域、硅酸盐(Ca2SiO4)和硅灰石(CaSiO3)区域及SiO2(S6)区域,当稻壳灰掺混比例为20%~40%之间时,混合灰组分位于连接线上全液相温度最低硅灰石(CaSiO3)区域,RH ash-20%、RH ash-30%、RH ash-40%对应全液相温度分别为1 450 ℃、1 500 ℃和1 500 ℃,与流动温度变化规律一致;稻壳灰掺混比例升高或降低,均由于单体SiO2或CaO 含量过高,灰组分偏向SiO2或CaO 顶点,导致灰体系具有较高的全液相温度.综合以上分析,稻壳灰按照质量比20%~40%与飞灰混合,可降低全液相温度.

图4 混合灰分在SiO2-Al2O3-CaO 三元相图中的分布Fig.4 The distribution of mixed ash in phase diagram of SiO2-Al2O3-CaO ternary system

2.2 矿物质生成转化特性

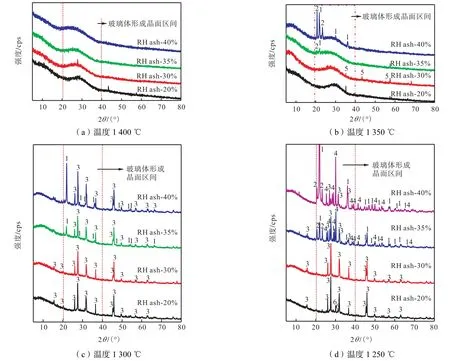

图5 为稻壳灰与飞灰多种掺混比例、不同温度下热处理残渣XRD 图谱.1 250 ℃时,RH ash-20%和RH ash-30% 残渣中主要晶相为假硅灰石(Ca3(SiO3)3),属于硅灰石中最为稳定的一种结构[14-15];稻壳灰掺混量增加至35%时,Ca3(SiO3)3峰值降低,出现三斜晶系硅灰石(β-CaSiO3),与此同时,在21°、22°、23.5°分别检测到代表磷石英、方石英SiO2晶相峰值;当稻壳灰掺混量增加至40%时,Ca3(SiO3)3峰值消失,主要晶相为β-CaSiO3,且对应SiO2的峰值再次升高.对于假硅灰石和三斜晶系硅灰石而言,只是结构上发生了一定的变化,元素配比并没有改变,说明混合灰中SiO2含量增加,促使了硅酸盐结构发生了转变.1 300 ℃时,不同掺混比例下,样品高温下生成硅酸盐晶相均为Ca3(SiO3)3,说明升高温度有利于结构稳定的假硅灰石生成,然而RH ash-40%仍存在SiO2晶相衍射峰.1 350 ℃时,所有样品在扫描角度22°~38°之间均形成了明显的驼峰,说明硅酸钙发生了熔融,生成硅酸盐非晶相,然而,对于RH ash-40%而言,仍存在少量SiO2衍射峰存在,说明,此比例下,部分SiO2与CaO 结合生成了硅酸盐,并生成了硅酸盐玻璃,而过剩SiO2仍以晶体形式存在.进一步升高温度至1 400 ℃,RH ash-40%中,SiO2峰值消失,表明更高的温度可以促进过剩二氧化硅和硅酸钙发生共熔,生成共熔玻璃体.

图5 混合灰热处理残渣XRD图谱Fig.5 XRD pattern of mixed ash heat treatment residue

2.3 热处理残渣表面形貌与元素分布特性

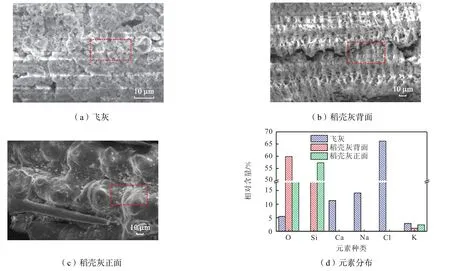

图6 为飞灰和稻壳灰的表面微观形貌和元素检测结果,可以看出飞灰表面呈现堆积的粥样,元素主要为Cl、Na、Ca 和O 元素,此外还包含少量的K;稻壳灰表面则出现两种形貌,一种为具有规则凸起的表面,另一种为具有网状孔隙的表面,两种形貌表面均 主要为Si、O 元素和少量的K 元素.

图6 飞灰和稻壳灰表面微观形貌和元素分布Fig.6 Surface microstructure and element distribution of FA and RH ash

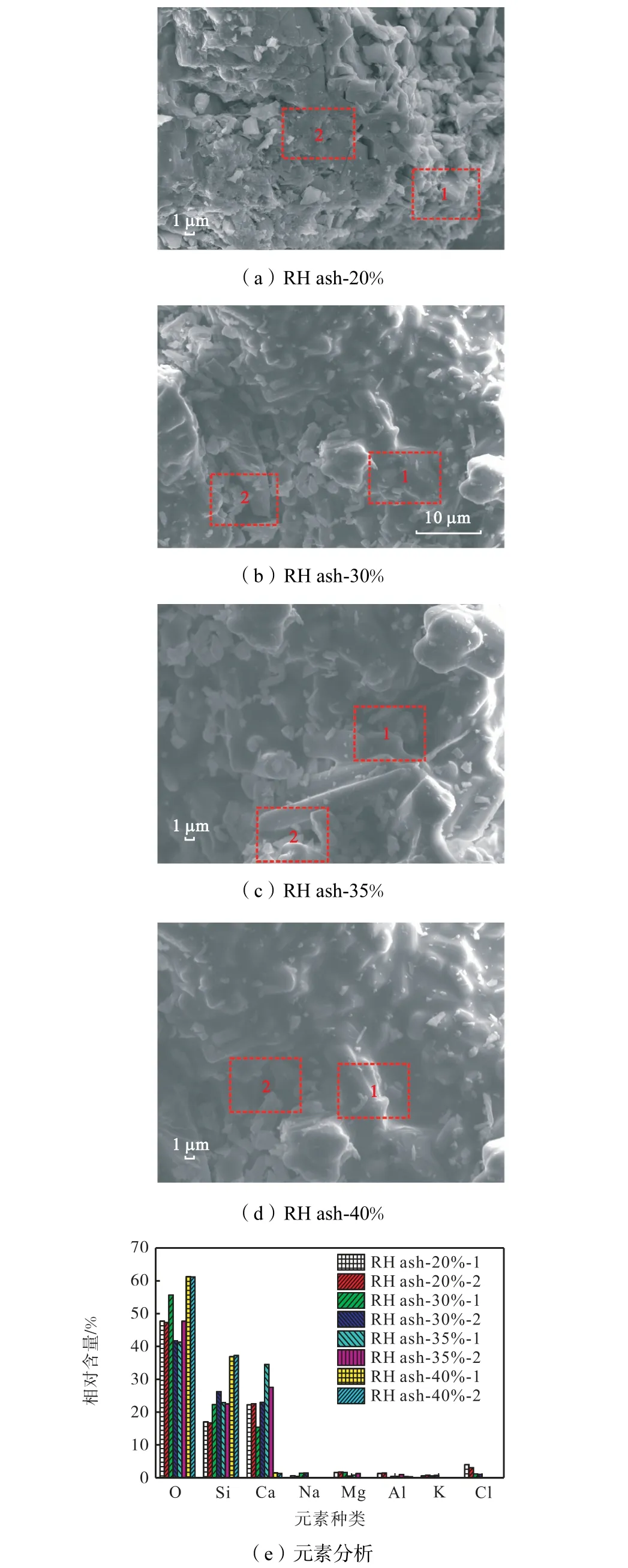

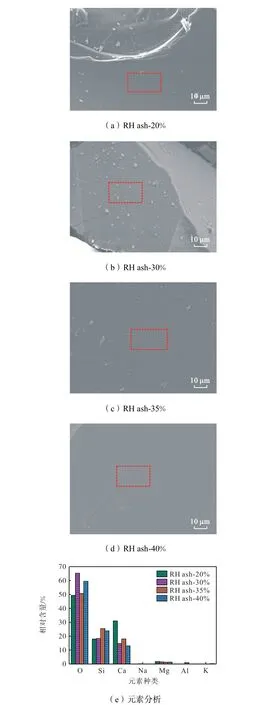

图7 和图8 为1 300 ℃和1 350 ℃条件下,稻壳灰与飞灰多种掺混比例下,热处理残渣微观形貌和元素分布,由图7 可以看出,随稻壳灰添加量增加,表面呈致密烧结状、平面不平整,出现熔融迹象,晶相颗粒增长,晶相颗粒熔融规律;结合XRD 结果,说明1 300 ℃下,随稻壳灰掺混量增加,发生了晶相颗粒增长与熔融.从元素分布可以看出,高温处理样品主要元素为Si、O 和Ca,稻壳灰掺混量低于30%时,表面仍存在少量Cl(含量低于3%)、Na 和K 元素(含量低于1%),随稻壳灰掺混量增加,未检测到Cl、Na、K元素存在,说明高温下稻壳灰有利于Cl、Na、K 元素的去除.图8 为1 350 ℃下,稻壳灰与飞灰多种掺混比例下,热处理残渣微观形貌和元素分布,很明显,4种掺混比例均出现了平整、致密的平面,从元素分布上来看,形成玻璃相的主要元素为Si、Ca、O、Mg 以及极少量的Na 和K.此外,在1 350 ℃热处理残渣样品表面未检测到Cl 元素,说明Cl 元素均挥发,从而确保了熔渣长期安全性.

图7 1 300 ℃时混合灰热处理残渣微观形貌和元素分布Fig.7 Microstructure and element distribution of mixed ash heat treatment residue at 1 300 ℃

图8 1 350 ℃时混合灰热处理残渣微观形貌和元素分布Fig.8 Microstructure and element distribution of mixed ash heat treatment residue at 1 350 ℃

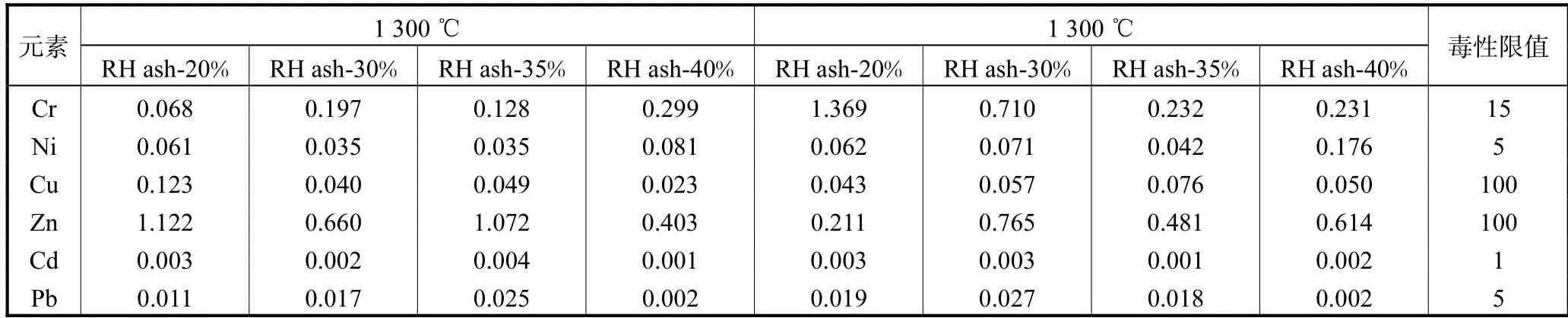

2.4 重金属浸出特性

根据HJ/299 重金属浸出程序,对温度高于1 300℃热处理样品进行重金属浸出浓度检测,结果表明,重金属的浸出浓度均远低于GB5085.3 中浸出毒性鉴别标准值,不再属于危险废弃物,可作为一般固废使用,见表4.

表4 热处理残渣重金属浸出特性Tab.4 Leaching characteristics of heavy metals from heat treatment residue (mg/L)

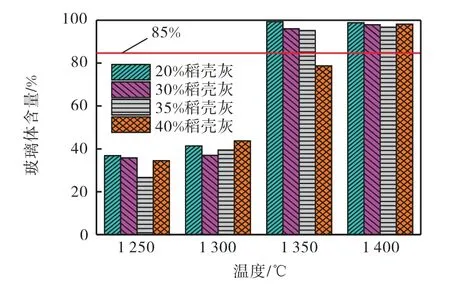

2.5 混合灰共熔玻璃相含量

规范GB/T 18046 中规定硅酸盐玻璃相大于85%时,可满足作为水泥、砂浆和混凝土的掺合料,可以提高机械性能和耐火性能.为评价稻壳灰与飞灰共熔熔渣作为水泥掺和剂的潜力,对热处理残渣中玻璃体含量进行了检测,如图9 所示.结果表明,1 250~1 300 ℃热处理残渣中,由于含有硅灰石晶体,玻璃体含量均较低.1 350 ℃下,稻壳灰掺混量20%~35%之间,均可获得玻璃体含量高于85%的熔渣,进一步提高稻壳掺混量,玻璃相含量降低,主要是因为此温度下,掺混过量SiO2存在,降低了玻璃体百分比.1 400℃下,SiO2与硅酸盐发生了共熔,玻璃体含量再次增加.以上结果说明,1 350 ℃下,稻壳灰掺混比例为20%~35%时,共熔熔渣可用于水泥、砂浆和混凝土的掺合料使用.

图9 混合灰高温热处理残渣玻璃体含量分析Fig.9 Vitreous content analysis of mixed ash residue at high temperature heat treatment

3 结论

在可控温水平管式炉上开展了城市生活垃圾焚烧飞灰和稻壳灰混合熔融试验,研究结果表明:

(1) 飞灰中掺混20%和30%稻壳灰时,混合灰样品流动温度最低,分别为1 316 ℃和1 321 ℃.

(2) 温度低于1 350 ℃时,稻壳质量掺混比例在20%~40%之间不能形成均一玻璃体,主要晶相为假硅灰石和三斜晶系硅灰石.1 250 ℃,混合灰中SiO2含量增多促进假硅灰石向三斜晶系硅灰石晶相转变.1 300 ℃时,高温下主要生成晶相为结构稳定的假硅灰石.

(3) 1 300 ℃以上,稻壳灰与飞灰共熔熔渣重金属毒性浸出值,均低于GB5085.3 中浸出毒性鉴别标准值,实现了飞灰无害化.

(4) 稻壳灰掺混量20%~35%之间,在1 350 ℃时处理的混合灰样品,均可生成玻璃体含量高于85%的熔渣,满足作为水泥、砂浆和混凝土的掺合料的玻璃相指标,具有资源化潜力.