自然通风下煤堆积床阴燃过程的基本特性

潘俊杰,李 君

(天津大学机械工程学院,天津 300072)

煤炭在人类文明的发展史上起到了不可估量的作用,尤其对于作为产煤大国的我国而言,煤炭是十分重要的能源资源[1].地下煤火是在自然条件下,地下煤发生氧化、阴燃直至发展形成一定规模的煤的自燃现象[2].煤层的自燃不仅烧毁了大量珍贵的煤炭资源,威胁着煤矿生产的安全,还会造成自然环境的污染,损害人类的健康.

地下煤火的燃烧主要以阴燃的方式进行,煤的阴燃过程是煤样固体表面与氧气接触后发生的异相反应.与明火不同,阴燃反应是一种缓慢、低温且无火焰的燃烧过程[3-4].

国内外学者对阴燃的传播过程进行了大量的实验和理论研究.王瑞智[5]研究了扩散条件下巷道中煤层阴燃传播过程,给出了阴燃向有焰火转变的条件.张世明等[6]对褐煤进行了正向阴燃实验,结果表明,褐煤具有易引燃、高温维持时间长和阴燃传播速度慢的特点.者香[7]研究了泥炭的阴燃特性,发现在某一定粒径范围内泥炭的阴燃传播速率随粒径增大而增大.Qi 等[8]研究构建了煤阴燃实验装置,在恒定气流大小的情况下进行了水平、垂直、正向和反向阴燃燃烧实验.Guillermo 等[9-10]采用锥形量热仪研究了泥炭在阴燃过程中CO 与CO2的产生特性,发现CO2的产量随水分含量的增大而增大,而CO 的产量不受水分影响.Hadden[11]对粒径为7~45 mm 的煤堆进行阴燃的研究,发现煤堆最大阴燃温度为720~930 ℃,阴燃传播速率为0.7 mm/min.Huang 等[12]探究了泥炭火灾的横向蔓延.观察到悬臂的形成,且悬垂厚度随着湿度和风速的增加而增大.

然而,现有的实验多采用强制对流通风来进行供氧,这样的实验条件与矿井火灾更为契合.真实环境中地下煤火的蔓延通常是在自然对流的情况下进行的,氧气主要通过断层、裂隙等进入煤层的深处,其含量相对贫乏.因而,在自然通风下煤火的阴燃蔓延规律的研究十分有必要.

1 实 验

1.1 实验装置

本研究根据真实煤火背景,建立了一个实验尺度下,可以观察和测量的系统模型,揭示在阴燃状态下煤火发展的温度分布和煤火蔓延过程中的传播特性.本研究的实验在通风良好的实验室进行,室内温度在18~21 ℃之间.

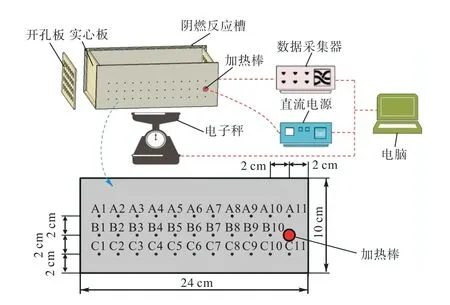

如图1 所示,本实验所使用的反应槽为不锈钢材质,长24 cm,宽10 cm,高10 cm.在距离侧壁2 cm、底部4 cm 的位置打一个直径为12.5 cm 的通孔用以固定加热棒.在反应槽前端面距底部分别为2 cm、4 cm 和6 cm 的3 层均匀布置孔径为0.2 cm、孔距为2 cm 的通孔用以插入K 型铠装热电偶来监测煤火发展过程中的温度变化情况,从上至下分别标为A、B和C 共3 层来研究煤阴燃过程中由煤层深度位置不同引起的分层现象,相邻两层的间距为2 cm.另外,反应槽两侧为可拆卸的侧板,有实心板和开孔板两种,可以根据工况的需要进行拆卸和更换.此外,反应槽的侧壁和底部均包裹有保温棉来减少对环境的散热损失.

图1 实验系统及热电偶布置示意Fig.1 Diagram of experimental system and the arrangement of thermocouples

煤堆的温度变化通过热电偶测量并由数据采集器采集和显示,摄像机固定于反应槽上方来观察实验过程中煤堆表面的变化,同时,置于反应槽下的电子秤实时记录煤堆阴燃过程中的质量变化情况.

1.2 实验方法

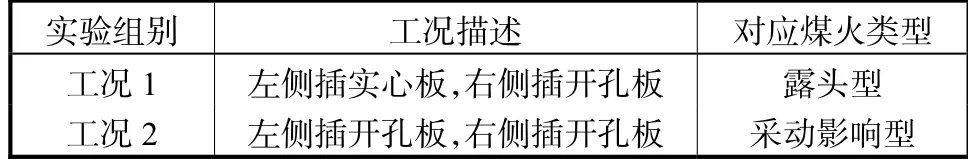

根据工况的需要更换左侧插板为实心板或开孔板,实验方案如表1 所示.具体实验步骤如下:

表1 实验方案设计Tab.1 Experiment scheme and design

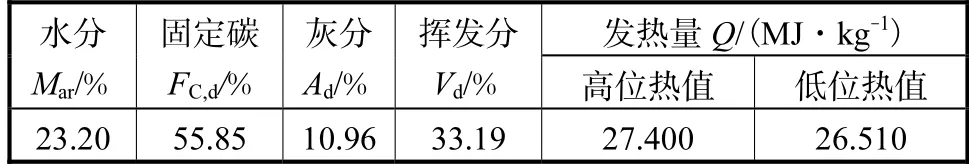

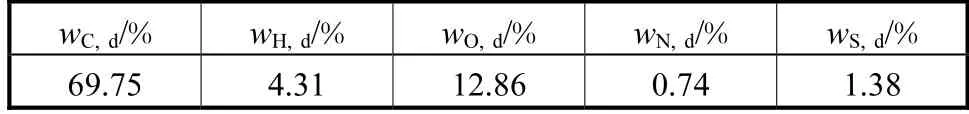

(1) 往反应槽中装入预先破碎并筛好的煤样,煤样粒径小于1 mm,装煤高度为7.5 cm.本实验使用的煤样取自中国内蒙古张美厚煤矿,对其进行工业分析和元素分析,结果如表2 和表3 所示.

表2 煤样的工业分析Tab.2 Proximate analysis of coal sample

表3 煤样的元素分析Tab.3 Elemental analysis of coal sample

(2) 将数据采集器的温度数据采样频率设置为1 min,电子秤的质量数据采样频率设置为1 min.

(3) 打开直流电源,设定输出电压为35 V,输出功率为75 W,当加热棒加热3 h 后关闭电源.

(4) 使用摄像机对煤堆表面进行拍摄,拍摄时间间隔为1 h.

(5) 当热电偶各测点的温度降至室温后,停止各数据的采集并关闭实验装置,取出使用过的煤样并清理实验台,每个工况实验的持续时间约50 h.

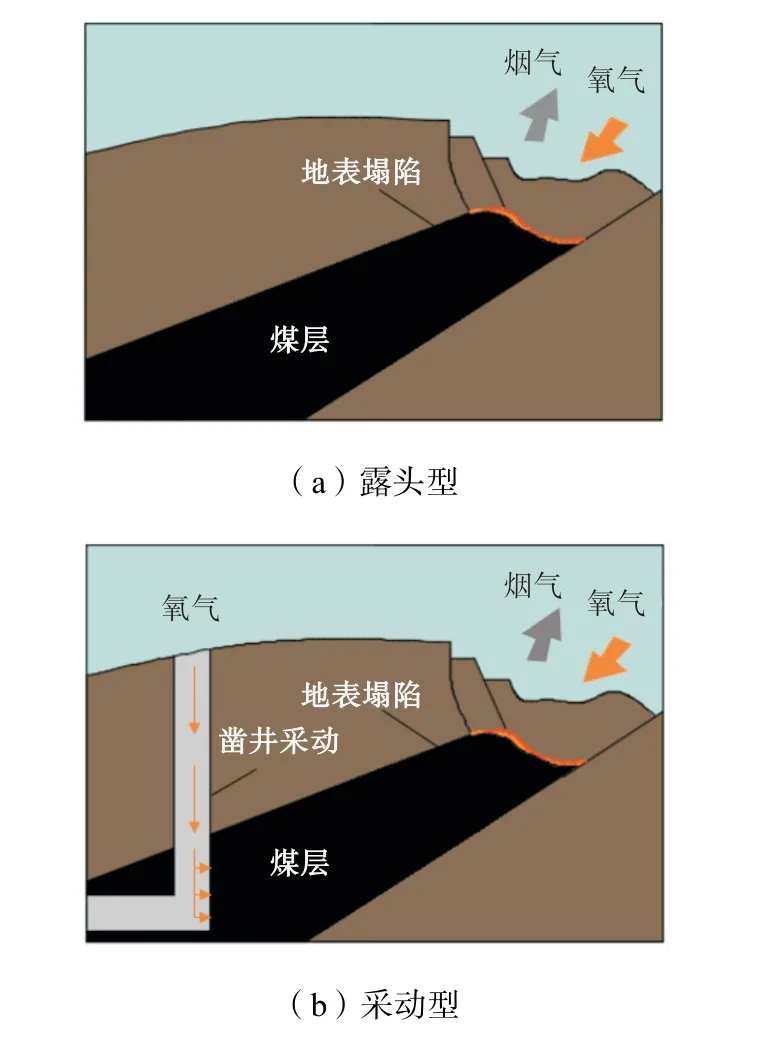

图2 为两种工况的煤火示意,以真实工况两侧边界是否通风为根据,实验中设置实心板和多孔板来模拟其边界条件.且两种工况下煤层通常在一侧发生着火,固将点火源即加热棒固定在反应槽的右侧.与实际不同的是,本研究煤体上方为开放环境,这是为了能实时观察表面的燃烧现象.此外,也避免实验过程中排出的气体在煤层上方聚集从而可能发生爆炸等事故.本文旨在探究自然通风情况下煤堆积床阴燃过程中温度分布和质量损失的基本特性,其特性如峰值温度、质量损失速率和阴燃时间等随煤层深度位置和通风条件变化.本研究对于实际地下煤层自燃防治工作有一定指导意义.

图2 两种工况的煤火示意Fig.2 Schematic diagram of coal fire under two working conditions

2 实验结果与分析

2.1 实验系统的重复性验证

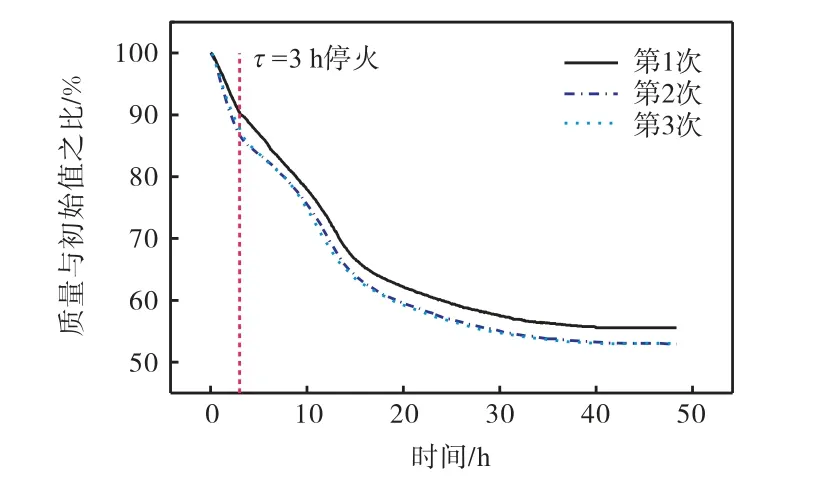

为验证实验系统的重复性,对工况1 额外进行两次重复实验.图3 为3 次实验下工况1 质量损失的重复性结果.从图中可以看出,第2 次和第3 次实验曲线吻合度较高,而与第1 次实验有一定差距.当实验进行到3 h 后加热棒停止工作,煤堆开始阴燃的自维持传播.此时3 次实验的瞬时质量与初始值之比(简称质量比)分别为90.4%、86.6%和87.6%,点火阶段3 次实验的最大差距可达3.8%.在50 h 前,阴燃反应结束,质量比不再发生变化,此时3 次实验的终了质量比分别为55.6%、52.9%和52.7%.经过计算可知,3 次实验在阴燃过程中反应掉的质量比分别为34.8%、33.7%和34.9%,因此,阴燃阶段3 次实验的最大差距只有1.2%.可以看出,点火阶段质量损失的重复性较差,而阴燃阶段质量损失的重复性较好.

图3 工况1质量损失的重复性结果Fig.3 Repeatability results of mass loss under condition 1

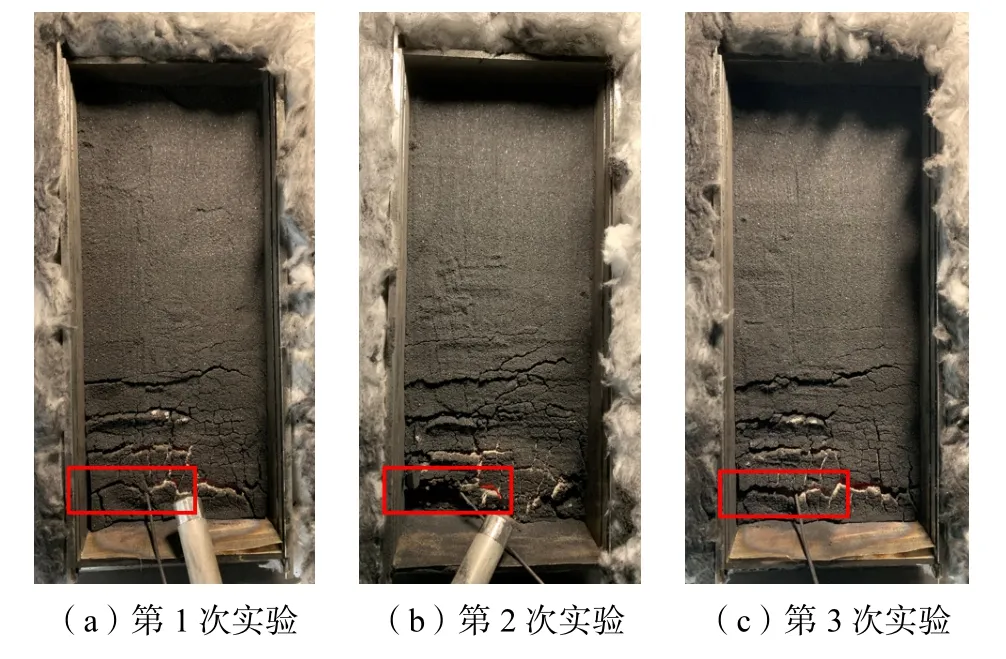

图4 为3 h 停火结束时3 次实验的表面图像.可以看出,当3 h 点火阶段结束时,加热棒正上方的煤层表面裂隙发育情况各不相同,第2 和第3 次实验的裂隙明显大于第1 次实验,因此,更多的氧气能通过裂隙进入煤堆内部,使煤氧反应加剧,使得加热阶段第2 和第3 次实验的质量损失要大于第1 次实验.这是因为点火阶段加热棒的温度在800 ℃以上持续了约1.5 h,反应比较剧烈,受煤堆密度等因素影响巨大,加热棒上方表面裂隙的发育情况具有随机性,导致了点火阶段的不可重复.

图4 3 h时刻表面图像Fig.4 Surface image at 3 hours

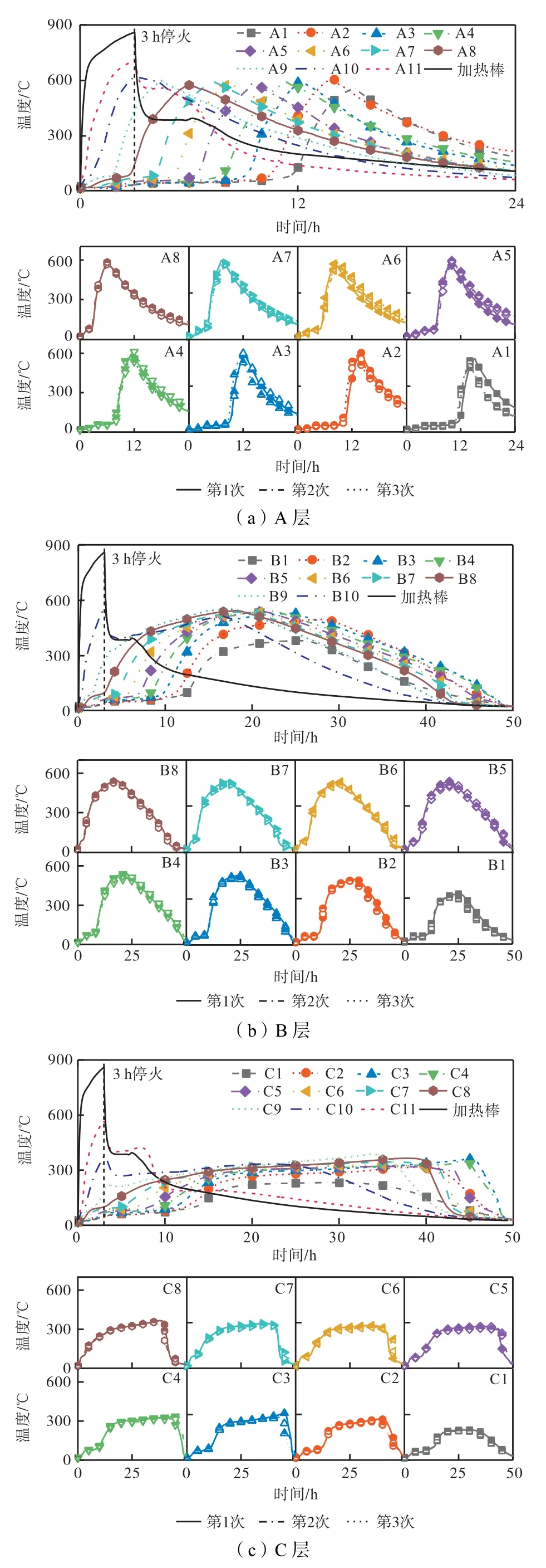

绘制工况1 第1 次实验温度随时间的变化曲线如图5 所示.可以看到在3 h 加热棒停火后,9~11列各测点温度都发生突降,可见其受加热棒影响较大,而1~8 列各层测点的温度曲线都十分光滑,受加热棒影响较小.故选取第1~8 列测点绘制第1 次实验与第2 和第3 次实验的重复性结果,结果也在图5 中显示,可以看出,3 次实验的总体温度变化结果较为一致,而其中个别地方存在差异的原因可能是煤粒度分布不均匀和煤堆密度的不同.接下来选取工况1 第1 次实验的结果进行讨论.

图5 工况1温度随时间变化曲线及重复性结果Fig.5 Variation curve of temperature with time and repeatability results under condition 1

2.2 阴燃过程的锋面传播特性

2.2.1 峰值温度的传播特性

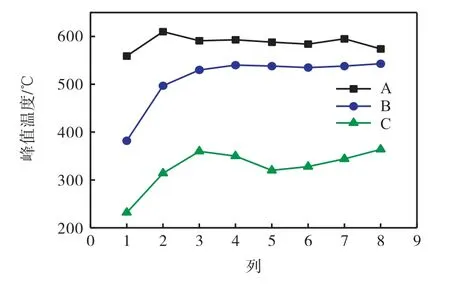

如图6 所示,在从右至左阴燃的水平传播过程中,除第1、2 列受左侧实心板边界条件的影响,氧气浓度减小,使得各层的峰值温度明显下降外,同层各列峰值温度的大小近似相等.A 层峰值温度稳定在590 ℃左右,B 层温度稳定在540 ℃左右.而C 层受限于氧气浓度,阴燃反应速度非常缓慢,反应十分不完全,其温度的升高与测点附近的煤堆密度和上层裂隙的发育情况等因素息息相关,因此其峰值温度突出不明显,在320~360 ℃范围波动.可以知道,存在明显峰值温度的A、B 两层在远离边界和加热棒控制的第8 至3 列的传播过程中,维持了峰值温度的水平,体现了峰值温度稳定蔓延的特性.

图6 峰值温度的变化Fig.6 Variation of peak temperature

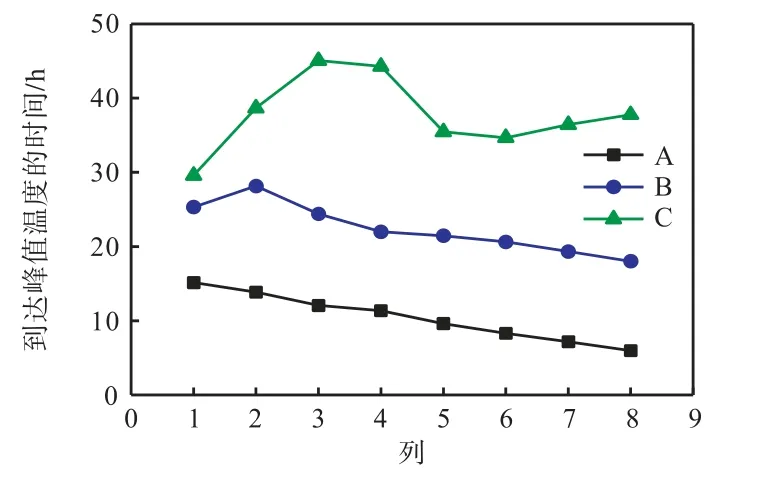

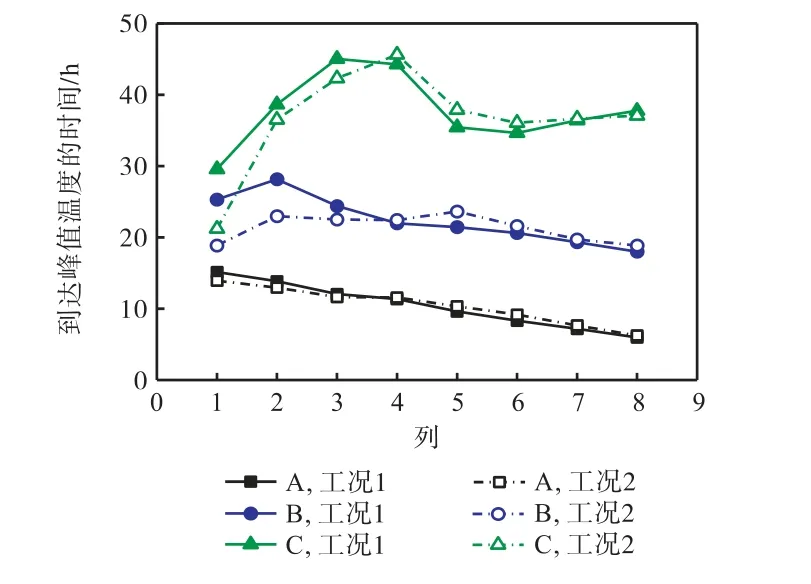

在从右至左阴燃的水平传播过程中,峰值温度以一定蔓延速率传播.如图7 所示,A 层阴燃在水平方向上的传播近似线性,而B 层除受边界条件影响较大的第1、2 列外,也以近似线性的方式传播.同理,C 层受限于氧气浓度,反应非常缓慢,其主要热量来源为上方A、B 层的导热,升温过程受诸多因素影响较大,导致个别点提前进入熄灭状态而个别点却能维持极其缓慢的氧化过程,造成C 层各点到达峰值温度的时间无法体现线性关系.

图7 达到峰值温度的时间Fig.7 Time to peak temperature

根据峰值温度到达第8 列和第3 列的时间差和这两点之间的距离,可以计算出A、B 两层的峰值温度的传播速率,分别为 0.274 mm/min 和0.261 mm/min.可以看到B 层峰值温度的传播速率略小于A 层.

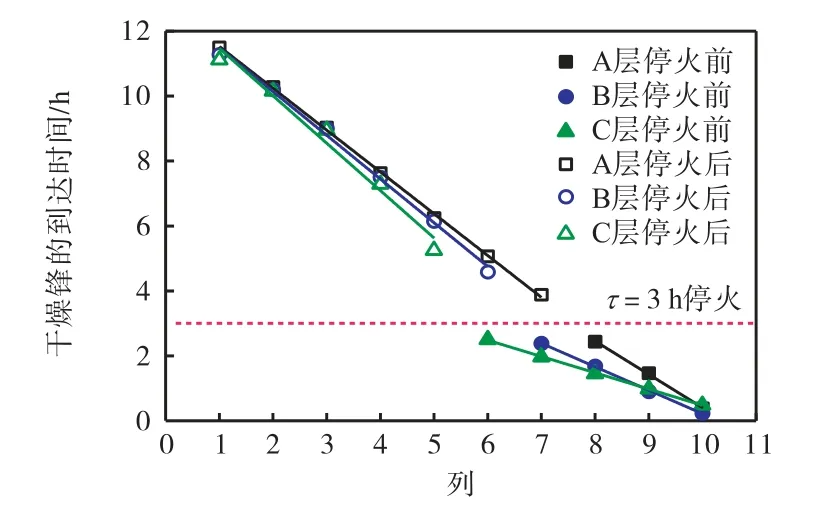

2.2.2 干燥锋的传播特性

由图5 可知,测点温度在80 ℃前维持了一段时间,出现了温度平台期,这是因为在80 ℃之前大量水分蒸发吸热使得温升速率趋近于0,而后进入快速氧化阶段.因此,可以认为在80 ℃后,水分蒸发过程基本结束.取80 ℃温度点作为干燥锋到达的标志[13],绘制阴燃水平传播过程中干燥锋到达时间随测点水平位置变化的曲线,如图8 所示.可以看到,各层干燥锋的传播也近似线性.根据干燥锋到达两点的时间差和两点之间的距离,可以计算A、B、C 3 层停火前干燥锋的传播速率,分别为:0.325 mm/min、0.460 mm/min 和0.664 mm/min,以及停火后干燥锋的传播速率,分别为:0.259 mm/min、0.247 mm/min和0.223 mm/min.

图8 干燥锋的传播Fig.8 Propagation of dry front

在停火前,由于加热棒为主要热源,因此保温效果最好的C 层干燥锋的传播速度最快,在停火前其干燥锋就已经传至第6 列,而B 层和A 层仅传至第5 列和第4 列.停火后,氧化反应放热为主要的热量来源,因此氧化反应最剧烈的A 层热量最充足,其干燥锋的传播速度最快.

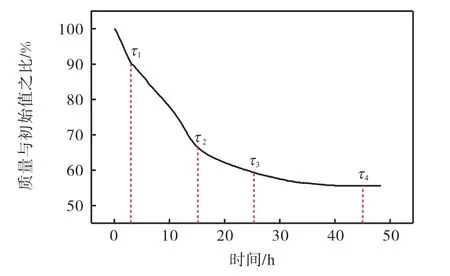

2.3 阴燃过程的升温速率特性

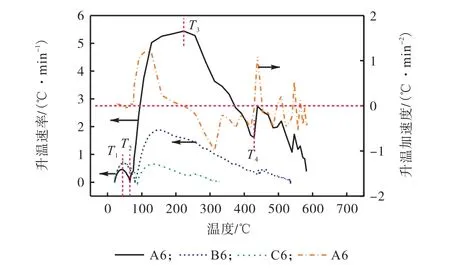

作出各测点的升温速率曲线,经分析发现在远离加热棒和边界的第8 至3 列,同一层各测点的升温速率曲线的数值和趋势都具有较高的一致性.正如物体的运动可以用速度与加速度两个物理量进行描述,这里采用升温速度与升温加速度来分析煤氧反应过程中的产热和吸热行为[14].现以第6 列为例进行分析,如图9 所示,可以将A6 处的升温速率曲线划分为5 个阶段:

图9 第6列测点升温速率与升温加速度随温度变化曲线Fig.9 Curve of heating rate of and acceleration with temperature in column 6

(1) 在室温至T1(约43 ℃)的阶段,为吸附热控制区间.此阶段的产热力来自物理吸附放热、化学吸附放热和化学反应放热,吸热力来自水分蒸发吸热,由于产热作用力大于吸热作用力,升温加速度为正,升温速率一直增大.

(2) 在T1(约43 ℃)至T2(约65 ℃)的阶段,为水分蒸发控制区间.此阶段大量水分蒸发吸热,产热作用力小于吸热作用力,升温加速度为负,升温速率一直减小甚至出现负值.

(3) 在T2(约66 ℃)至T3(约223 ℃)的阶段,为氧化控制区间.产热作用力来自低温煤氧化反应的放热,吸热作用力来自热解过程的吸热(放出吸附在

毛细孔中的气体,如CH4、CO2、N2等),此阶段内,产热作用力大于吸热作用力,升温加速度为正,升温速率一直增大至峰值(约5.5 ℃/min).定义T2为从缓慢氧化到快速氧化转变的临界温度[15].

(4) 在T3(约210 ℃)至T4(约430 ℃)的阶段,为热解控制区间.此阶段煤氧化反应的产热作用力小于热解反应的吸热作用力,升温加速度为负,但宏观上依然表现为温度的升高而不是降低,只是升温速率逐渐减小.定义T3为氧化控制区与热解控制区的转折点.

(5) 在T4(约430 ℃)后的阶段,为氧化-热解反应竞争区.此阶段焦炭的氧化反应强度开始增大,因此在T4之后的一小段区间内,产热作用力大于吸热作用力,升温加速度为正,升温速率有一小段的升高区间.而后的升温速率则时而升高时而降低,不断震荡,说明氧化反应放热和热解反应吸热处于不断竞争的状态.

在竖直方向从下至上,由于底层水分蒸发形成的水蒸气不断向上冷凝,导致上方的水分含量增大,因此水分蒸发结束阶段的温度降低,T2逐渐减小.同时,T3逐渐增大,原因是随着氧气浓度的逐渐增大,低温阶段的氧化反应速率不断增大,而氧气浓度对于低温阶段的热解脱气过程影响不大,因此,T3点朝更高的温度水平移动.

此外,可以注意到B、C 层没有明显的T4标志点,这是因为B、C 层的氧气浓度较低,焦炭氧化反应强度小,放热量不及A 层多,因此其升温速率变化不明显.

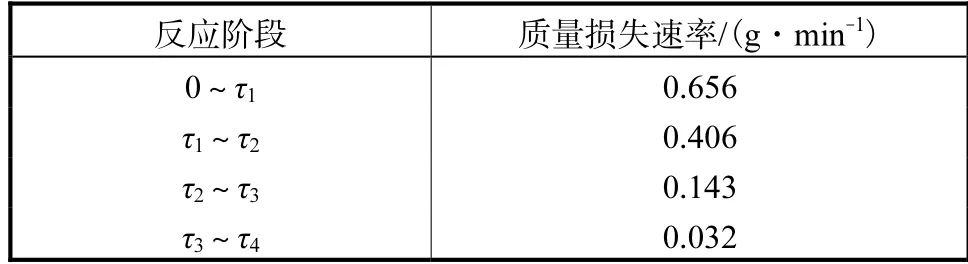

2.4 阴燃过程的质量损失特性

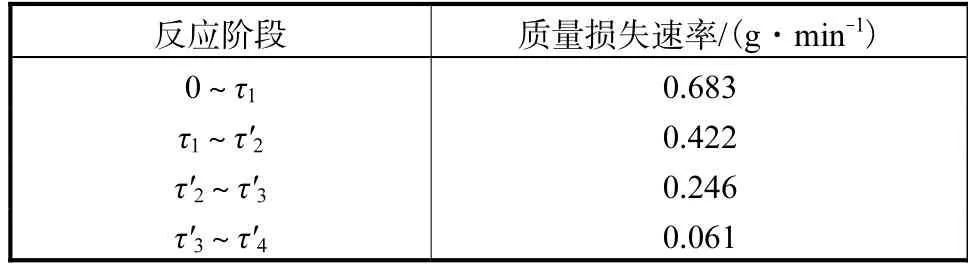

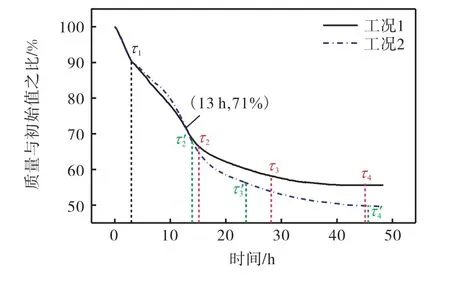

阴燃过程的质量损失情况如图10 所示,图中τ1为3 h 停止加热的时刻,τ2为A 层的所有测点都进入降温阶段的时刻,同理,τ3、τ4分别为B、C 层的所有测点都进入降温阶段的时刻.根据这些时刻点可以将阴燃反应的质量损失过程分为4 个阶段,分别计算这4 个阶段内的质量损失速率,结果如表4 所示.

表4 工况1不同反应阶段的质量损失速率Tab.4 Mass loss rate at different reaction stages of condtion 1

图10 质量损失曲线Fig.10 Mass loss curve

可以看到,在加热棒持续加热的0~τ1阶段,反应最为剧烈,煤样的质量损失速率最大;在A 层阴燃传播的τ1~τ2阶段,处于自维持状态的阴燃质量损失速率低于具有恒定热源释放大量热的0~τ1阶段;当A 层的煤样反应完全后,τ2~τ3阶段B 层阴燃传播开始,受限于氧气浓度,此阶段的煤氧反应强度下降,质量损失速率明显降低;τ3~τ4阶段主要为C 层阴燃的传播,由于C 层处于极度贫氧的条件,其维持温度升高的热量来源主要是上层A、B 已燃区的导热作用,因此质量损失速率进一步降低.由上述分析可知,阴燃过程质量变化的趋势与温度变化情形有着高度的一致性.

2.5 改变侧边通风情况后阴燃过程的传播特性

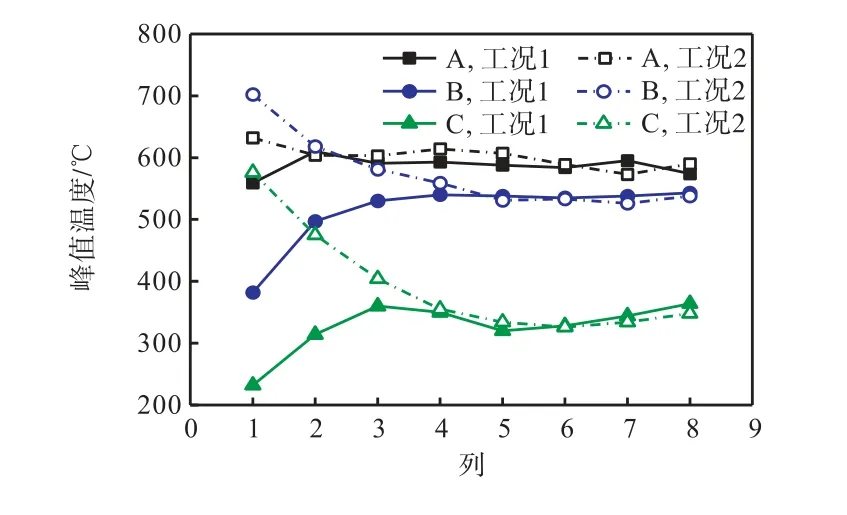

2.5.1 峰值温度的变化

如图11 所示,左侧通风后,靠近左侧边界处测点的峰值温度发生了明显变化.在B3 至B1 的传播过程中,受侧面氧气浓度的影响,工况2 的峰值温度越来越高,而工况1 的峰值温度则越来越低.同时,两个工况下对应各点的峰值温度差也越来越大,从ΔTB3=51 ℃升高到ΔTB1=320 ℃.同理,在C3 至C1的传播过程中,两个工况下对应各点的峰值温度差也越来越大,从ΔTC3=44 ℃升高到ΔTC1=344 ℃.而A层由于离煤层表面最近,氧气充足,受侧面氧气浓度影响较小,左侧通风后仅有A1 处峰值温度出现明显上升.

图11 两种工况的峰值温度对比Fig.11 Comparison diagram of peak temperature under two working conditions

此外,可以看到在工况2 条件下,第1、2 列处的峰值温度大小始终有TB>TA>TC,这是因为左侧通风改善了边界处B 层的氧气供应条件,且B 层的保温效果较A 层更好,而C 层边界处的氧气供应条件虽然得到改善,但竖直方向上从表面进入煤层深处的氧气仍非常有限.

当左侧通风后,靠近左侧边界处各测点的氧气浓度增大,使得各点的升温速率提高,有效缩短了各点到达峰值温度的时间.如图12 所示,对于A 层而言,由于竖直方向上离表面最近,氧气浓度充足,因此对其变化趋势影响不大.而B、C 层均在阴燃传至第3 列时,工况2 达到峰值温度的时间明显小于工况1,且在后续向第1 列传播的过程中,始终保持这个不等式关系.

图12 两种工况达到峰值温度时间的对比Fig.12 Comparison chart of peak temperature time under two working conditions

经上述分析可知,氧气从侧面沿水平方向进入煤层有一个渗透距离,大约为6 cm(左侧边界距第1 列2 cm).

2.5.2 质量损失的变化

两种工况的质量损失曲线的对比如图13 所示,可以看到,质量损失的过程都是类似的,都经历了一个前期加热阶段热量积聚,中期快速反应和末期失重缓慢的过程[16].在13 h 时,两个工况的质量损失值达到相等,而此时工况2 的质量损失速率明显大于工况1.类似地,对于工况2,图中τ1为3 h 停止加热的时刻,为A 层的所有测点都进入降温阶段的时刻,同理,、分别为B、C 层的所有测点都进入降温阶段的时刻.分别计算工况2 的4 个阶段内的质量损失速率,得到结果如表5 所示.

表5 工况2 不同反应阶段的质量损失速率Tab.5 Mass loss rate at different reaction stages of condtion 2

图13 两种工况的质量损失曲线对比Fig.13 Comparison of mass loss curves under two working conditions

3 结论

(1) 点火阶段,加热棒在 800 ℃以上持续约1.5 h,受煤堆密度等因素影响巨大,表面裂隙的发育情况具有随机性,导致了点火阶段的不可重复.而停火后煤堆阴燃阶段的发展过程重复性较好.

(2) 阴燃反应的峰值温度和干燥锋均为匀速稳定传播.上、中层峰值温度稳定在590 ℃和540 ℃,其传播速度为0.274 mm/min 和0.261 mm/min.上、中和下层干燥锋传播速度分别为 0.259 mm/min、0.247 mm/min 和0.223 mm/min.

(3) 根据升温速率和加速度曲线可将煤氧反应过程分为吸附热控制区、水分蒸发控制区、氧化控制区、热解控制区和氧化-热解反应竞争区5 个区间.

(4) 将质量损失过程分为点火阶段、A 层阴燃传播阶段、B 层阴燃传播阶段和C 层阴燃传播阶段,分别计算质量损失速率为 0.683 g/min、0.422 g/min、0.246 g/min 和0.061 g/min,随着反应的进行,质量损失速率不断减小.

(5) 侧边通风增大了边界处各层的氧气浓度,氧气从侧面沿水平方向进入煤层有一个渗透距离,大约为6 cm,在这段范围内的峰值温度和升温速率都得到提高.