灰原位形成似长石结构提高载氧体耐磨性研究

刘 方,张 曦,杨 丽,陈文斌,亢炜燎

(中国矿业大学低碳能源与动力工程学院,徐州 221116)

化学链燃烧是一种新型燃烧技术,被认为是目前最具碳减排潜力的环保技术[1].优良载氧体的开发是化学链技术发展的关键,载氧体以流态化形式循环于燃料与氧化反应器间,分别进行氧化和还原反应,承受机械、热和化学等复杂交变应力冲击,易产生裂纹并扩展,存在相分离、孔坍塌、颗粒崩解等现象[2],导致精细颗粒淘析、工况偏离等问题[3],严重影响燃烧系统稳定性与经济性[4].因此,耐磨性的提升与保持,是优良载氧体开发的突破点[5].

为提升载氧体耐磨性,常采用高温煅烧或添加高硬度载体等方法来强化载氧体骨架.但温度过高使其孔隙烧结和材料软化决定了煅烧温度极限,限制了硬度的提升效果[6].目前常以Al2O3[7]、SiO2[8]、TiO2[9]等高硬度惰性载体作为添加剂来提高载氧体的耐磨性.Cabello 等[10]提出了基于耐磨性的材料筛选方法,评估了23 种典型的载氧体,发现铁基载氧体虽硬度大但寿命低.铁基的天然矿石、工业固废等材料储量多、成本低,最具规模化应用的潜力[11].其耐磨性亟需改善,以满足燃烧系统对载体使用寿命的要求[12].

灰与载氧体的相互作用是载氧体过程强化的热点[13].灰中特定成分与载氧体反应融合成新结构、降低断键所需能量、改善孔隙结构,具有增强载氧体骨架的潜力.Zhang 等[14]发现几种富硅灰的过量负载都会导致载氧体发生烧结团聚现象,影响流化状态及反应进行.Niu 等[15]研究K2O、Al2O3和SiO2的三元体系,得出流化温度随K2O 和SiO2/K2O 的增加而增大,随Al2O3、SiO2、SiO2/Al2O3和(SiO2+K2O)/Al2O3的增加而减小的实验结论.Gu 等[16]发现天然富硅灰导致烧结团聚,富钾灰对此没有影响,反而提高了载氧体的反应活性.Skulimowska 等[17]在铁基载氧体中添加富含K2O 的灰,发现载氧体性能得到提升.但K元素的存在易导致不同程度和类型的裂纹产生,增加颗粒破损失效的风险.Kang 等[18]以Si 修饰Al2O3作为载氧体的支撑结构,增强了载氧体的稳定性.Gupta 等[19]发现有机结合的钠能降低灰中硅酸盐的熔点,促进灰沉积,而Zhang 等[20]发现富钠准东煤灰中的高熔点NaAl2O4成分可以缓解床层烧结和反流态化问题,柴海迪等[21]也发现Na 沉积于载氧体表面并提高了催化活性.Ilyushechkin 等[22]发现含Mg或K 的灰延长了氧化再生时间,有助于平衡氧化过速放热,避免局部烧结.Gu 等[16]发现K 元素与Si 元素易熔融形成硅酸钾,促进载氧体烧结融合.综上所述,灰分与载氧体间存在复杂的相互作用现象,现有研究重点关注灰对载氧体活性及活性组分的影响,对支撑骨架及磨损规律的研究较少,灰对帮助载氧体保持骨架结构可能具有一定的潜力.

本文选择富含K2O、CaO 的油菜秸秆灰与含Fe、Al 的载氧体,采用固定床机械混合煅烧的方法实现载氧体改性.通过流化床和热重分析实验,探究灰分作用下载氧体反应活性和支撑骨架的演变影响,分析载氧体骨架失效的原因,提出一种支撑骨架保持与稳定的方法.

1 实验材料和方法

1.1 载氧体的制备

载氧体制备用赤泥来自山东某铝业公司,为拜耳法炼铝产生的固体废弃物.为保证样品元素均匀性,预先干燥、破碎并筛分,选取精细颗粒(D90<74µm)作为精细赤泥材料.

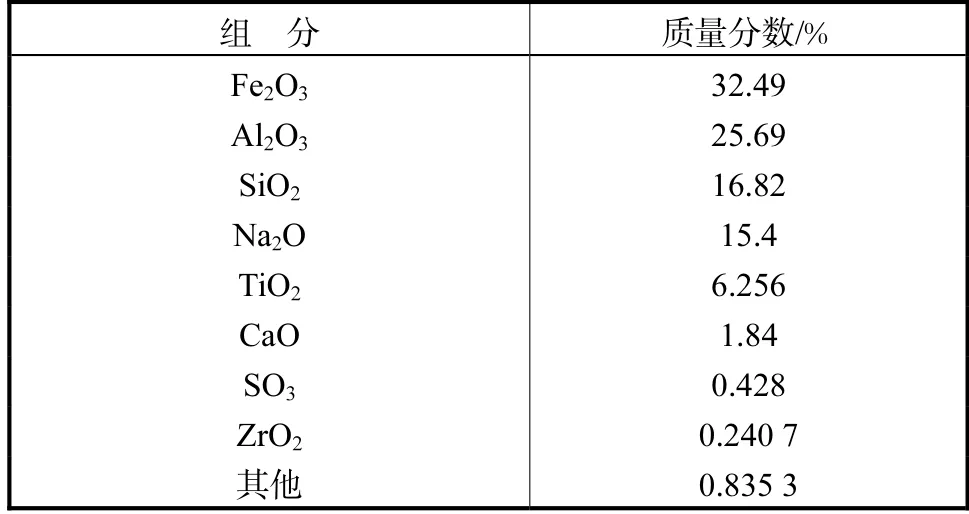

载氧体采用机械混合法制备,具体包含3 个核心步骤:物料配比、干燥煅烧、粒径筛分.第1 步,取质量比1:1 的精细赤泥与去离子水,1 000 r/min 机械搅拌3 h,获得均匀悬浊液.第2 步,取适量悬浊液(液层厚度5 mm)置于105 ℃烘干箱6 h 脱去水分获得匀质赤泥干块,再通过程序升温、保温对赤泥干块进行高温煅烧,获得载氧体基体.升温程序为:从室温 5 ℃/min 升温至 900 ℃,减缓升温速率为2 ℃/min(保护设备)继续升温至1 250 ℃,保温6 h 完成煅烧,随后以2 ℃/min 程序降温至室温.第3 步,采用高速旋转叶片型设备破碎所得基体,筛选224~355µm 颗粒作为载氧体,标记为OC(oxygen carrier).对所制备载氧体进行X 射线荧光光谱(XRF)分析,结果见表1.所得载氧体含有32.49%的活性组分(Fe2O3)和48.77%的惰性组分(Al2O3、SiO2、TiO2),表明纯赤泥固废同时含有载氧体所需的活性与惰性组分,且比例良好,是合适的载氧体制备材料.

表1 载氧体的化学组成Tab.1 Chemical composition of OCs

1.2 生物质灰的制备

制备灰所用油菜秸秆来自江苏连云港地区,为普通农用废弃物.为防止灰中碱金属预先逃逸,采用空气环境低温法烧制[23].为避免燃烧大量放热导致控温失效,预先进行室外阴燃脱除主要可燃物,然后程序升温精细脱除.升温程序为:从室温2 ℃/min 升温至650 ℃,保温2 h 完成煅烧,再以2 ℃/min 降至室温.通过筛分确定灰粒径普遍小于106µm,与载氧体有着明显的粒径差.对所得灰分进行X 射线荧光光谱(XRF)分析,见表2.其主要成分K、Ca 对载氧体性能有改善,而Na、Si 又是易烧结因素,需同时考虑灰对载氧体反应活性、支撑结构的影响.

表2 油菜秸秆灰的化学组成Tab.2 Chemical composition of rape straw ash

1.3 载氧体的改性

采用外部掺混和内部掺混两种方法制备改性载氧体.外部掺混将所制备的载氧体与灰以质量比20:1 置于1 450 r/min 筛检机混震3 min,均匀豁附获得改性基体,标记为ROC.实际化学链自热平衡系统中,双反应器分别具有不同的温度,灰与载氧体结合转化的条件动态变化,将ROC 以2 ℃/min 程序升温至800 ℃、850 ℃、900 ℃、950 ℃保温2 h,研究温度对结合转化的影响,随后2 ℃/min 降温至室温.分别重新破碎、筛选224~355µm 颗粒作为改性载氧体,标记为 ROC-800、ROC-850、ROC-900、ROC-950.内部掺混取质量比为20:1 的精细赤泥与油菜秸秆灰,混合均匀作为原料.然后通过物料配比、干燥煅烧、粒径筛分,获得ROC 的辅助对照组,标记为NOC.第1 步,取质量比1:1 的混合原料与去离子水,1 000 r/min 机械搅拌3 h,获得均匀悬浊液.第2步,取适量悬浊液(液层厚度5 mm)置于105 ℃烘干箱6 h 脱去水分获得匀质赤泥干块,再程序升温、保温对赤泥干块进行高温煅烧,获得载氧体基体.升温程序为:从室温5 ℃/min 升温至900 ℃,减缓升温速率为2 ℃/min(保护设备)继续升温至1 250 ℃,保温6 h 完成煅烧,随后以2 ℃/min 程序降温至室温.第3步,采用高速旋转叶片型设备破碎所得基体,筛选224~355µm 颗粒作为载氧体.

1.4 实验装置及方法

通过小型流化床开口实验系统,提供流化反应环境,研究载氧体整体性能和结构变化.实验系统由配气模块、加热模块、分析模块3 部分组成,见图1.配气模块包括气源、质量流量控制器、管路、减压阀和布风板,实现气氛供给、切换和流化状态控制;加热模块包括电加热炉、温度控制器、反应器,提供反应所需的温度环境;分析模块包括收集器、干燥器、过滤器、烟气分析仪和工作站,评价反应过程及物料损失情况.收集器采用5µm 耐高温玻纤滤网,具有良好的收集效率.同时,采用可读性0.000 1 g 的电子称获取炉内床料质量,验证收集磨损床料的准确性.流化床反应器为316 不锈钢材质,长1 000 mm;为增加气体停留时间,采用变直径设计,上部直径50 mm、下部直径25 mm.电加热炉标定功率2.5 kW,最高标定使用温度为1 200 ℃,满足本实验900 ℃的需求,同时配置K 型热电偶和温度控制器,控温精度为0.1 ℃.本实验在 900 ℃温度环境下,依次提供1.5 L/min N2、20%CO2/N2、N2、干空气实现反应器清洁、载氧体还原、反应器清洁、载氧体氧化4 个阶段,记一次循环反应,实现50 g 载氧体的化学链燃烧.

图1 流化床实验台Fig.1 Fluidized bed apparatus

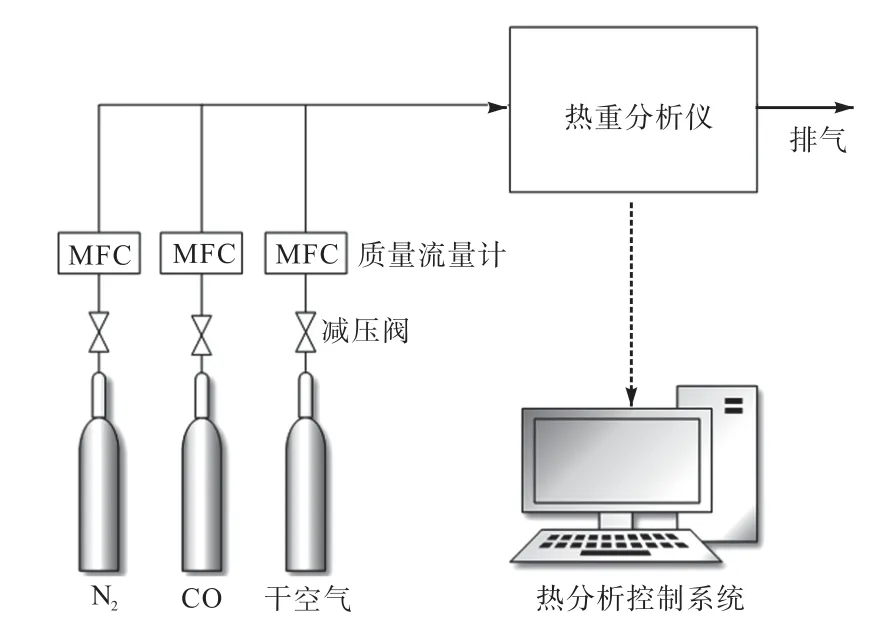

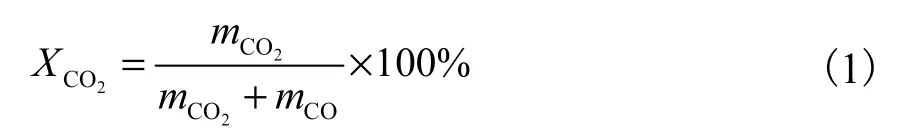

通过热重固定床实验台,提供反应气氛,研究无逃逸单颗粒(15 mg)的反应过程特性.实验系统包括配气模块和热分析模块,见图2.配气系统由气源、质量流量计和阀门组成,分时段供给不同气氛.热分析模块由热重分析仪(RYZ-1,上海天美)和工作站组成,对样品进行动态称重与精准加热.本实验在900 ℃条件下,依次提供50 mL/min N2、20%CO/N2、N2、干空气实现反应器清洁、载氧体还原、反应器清洁、载氧体氧化4 个阶段,记一次循环反应,实现单颗粒的化学链燃烧.

图2 热重实验台Fig.2 Thermogravimetric reaction bench

1.5 数据处理

质量保留率RTG是还原反应过程中载氧体实时称重占初始称重的百分比,反映晶格氧传递的程度,由式(2)计算:

式中:mox还原反应初始载氧体的质量,mg;m 是还原反应过程中载氧体的瞬时质量,mg.

失重速率DTG(单位:%/s)是RTG对时间的一阶微分,反映质量损失的快慢,代表反应速率的大小.

累计磨损率AC是整个反应过程颗粒磨损逃逸质量占初始质量的百分比,反映精细颗粒随气流夹带作用离开有效反应区域的情况,由式(3)计算:

式中:m0是开始加入反应器的载氧体质量,g;mloss是反应结束逃离有效反应区域的载氧体质量,g.

堆积密度bρ(单位:kg/m3)是一定体积床料所具有的质量与该体积的比值,反映颗粒间隙的大小,由式(4)计算:

式中:mtotal是载氧体的总质量,g;cV 载氧体的总体积,mL.

破碎强度cF (单位:N)是任取25 个颗粒抗压测试发生脆性破碎时的极限压力平均值,反映颗粒抵抗碰撞破碎的能力,由式(5)计算:

式中:iF 是第i 次测量单颗粒抗压极限的破碎力,N.

2 结果与分析

2.1 灰特征分析

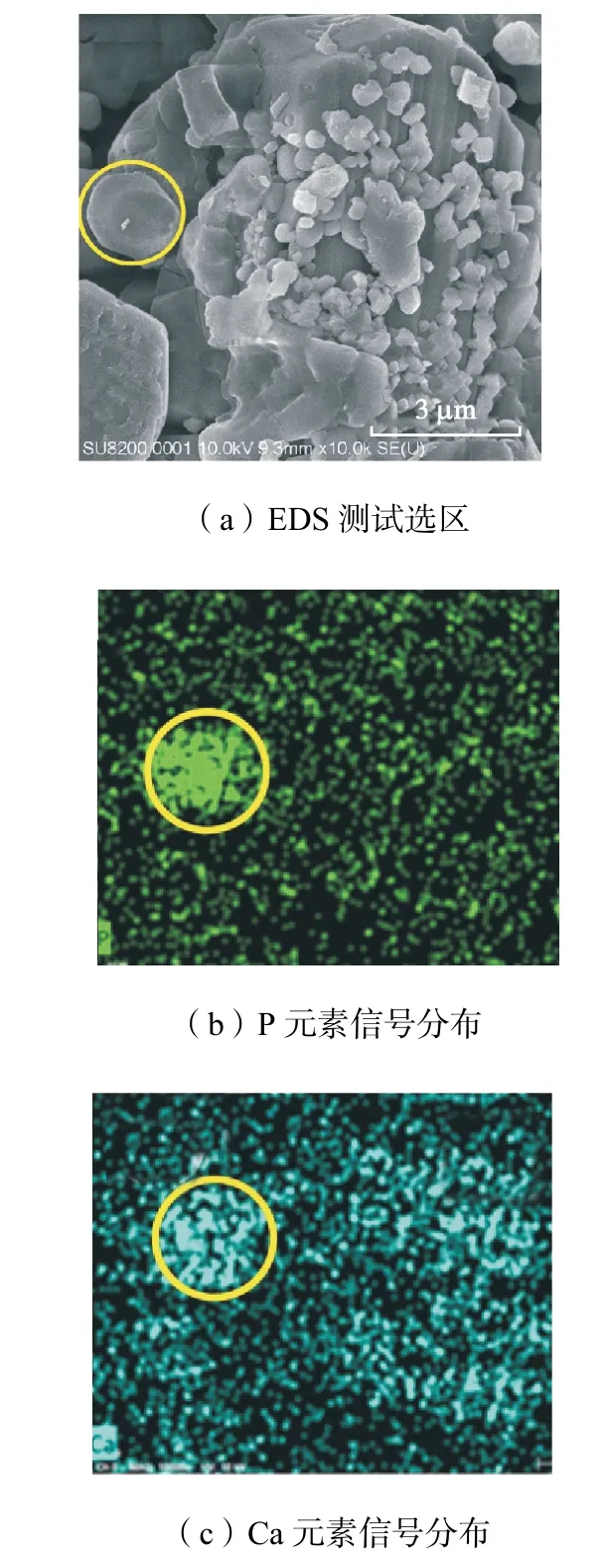

采用SEM-EDS 表征新鲜ROC-900 样品,追踪灰与载氧体的结合特征.以灰中特有的P 元素作为标记信号,准确定位了灰粒的赋存位点,见图3.图中,典型区域(黄圈)呈现六方柱截面,其上富含OC中没有的P 以及OC 中微量的Ca,证明该结构是来自灰的矿物骨架.该骨架以嵌入的方式存在于载氧体的原生大孔缺陷处.同时,改性载氧体表面普遍豁结丰富的短柱状颗粒,如标记区域的右侧,其直径约1µm,多存在于粗糙的断裂面处.

图3 灰的赋存特性Fig.3 Occurrence characteristics of ash

2.2 灰对反应活性的影响

采用流化床实验台研究灰改性载氧体的化学链特性.以二氧化碳转化率、失重速率指标,分别评价反应过程、整体颗粒及单颗粒的特征,探究灰对载氧体性能的影响规律.

图4 为 OC、ROC-800、ROC-850、ROC-900、ROC-950 载氧体第1、5、10、15 次循环过程的二氧化碳转化率.5 组样品遵循相近的过程转化曲线,且反应过程稳定进行,表明灰并未明显改变载氧体的核心活性组分.

图4 灰对反应过程的影响Fig.4 Effect of ash on reaction process

图5 为15 mL OC、ROC-800、ROC-850、ROC-900、ROC-950 新鲜颗粒与15 次循环反应后颗粒的DTG 曲线.结果表明,单颗粒随反应进行发生着活化过程,且主要的释氧过程明显提前、移向反应初期.未反应时,OC、ROC-900、ROC-950 于250 s 左右反应至DTG 峰值并逐渐反应减缓;而ROC-800、ROC-850 自250 s 反应至DTG 峰值后,保持较高反应速率至500 s 后才反应减缓,表明该两组样品具有不同的结构或活性位点分布.反应后,4 组样品在反应初期均出现明显的释氧特征峰,表明活性组分向外迁移,降低了颗粒外围的反应阻力.OC 和ROC-800最快,在150 s 处达到峰值;ROC-900 最慢,在210 s处达到峰值,均提前.快速释氧增强了颗粒内部的化学反应应力,增加了颗粒破碎风险.考虑到颗粒破碎逃逸失效,上述结构该改变可能导致系统整体性能逐渐提升然后阶梯式衰减.为兼顾颗粒活性与寿命,活性元素外迁、局部过速反应都是不利于系统长期稳定的因素.

图5 灰对单颗粒活性的影响Fig.5 Effect of ash on single particle activity

系统整体的二氧化碳转化率由单颗粒性能、床料损失、流动状态共同决定.图6 为OC、ROC-800、ROC-850、ROC-900、ROC-950 载氧体15 次循环的二氧化碳转化率.灰改性载氧体活性普遍高于OC 对照组,得益于灰中丰富的K、Ca 元素以及较低的物料损失(见图7).上述元素与载氧体组分产生柯肯达尔效应,改善颗粒孔隙结构、增加活性位点,是常见的活性提升现象.结合过程曲线、单颗粒失重及单循环转化率结果,发现该灰分并未导致烧结、反流态化,也未限制活性组分作用.将从颗粒结构的角度,进一步探讨其对惰性组分的影响.

图6 灰对整体活性的影响Fig.6 Effect of ash on overall activity

2.3 灰对磨损特性的影响

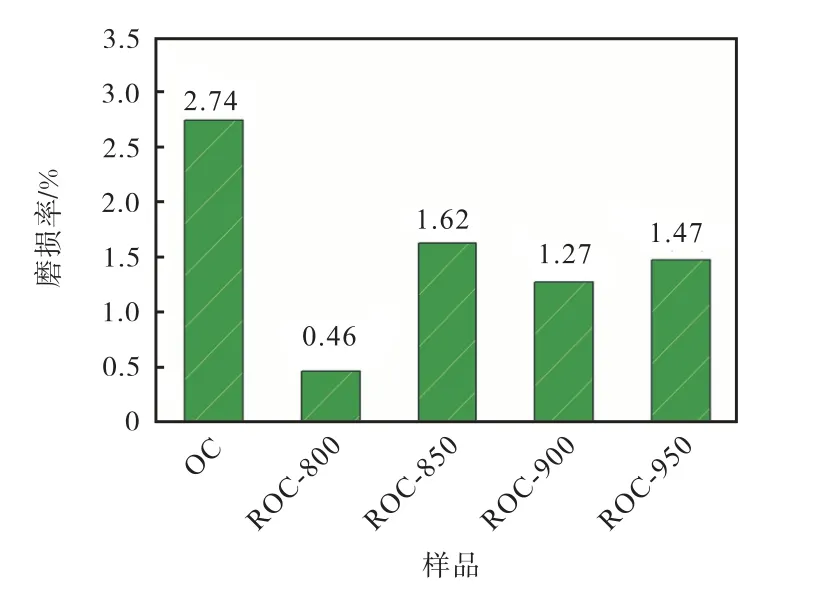

图7 为5 组样品15 次循环流化反应的磨损率(质量分数),反映系统物料损失和颗粒结构演变的情况.OC 对照组损失最多,为2.74%;而ROC-800 损失最少,为0.46%,同比降低83.21%,推测该灰分与载氧体的惰性组分发生结合,对颗粒骨架有一定的改善.流化床中,载氧体颗粒受机械应力、热应力、化学应力共同作用,主要发生表面磨耗与剥层,颗粒损失破坏活性组分和表面孔隙结构,将严重影响系统稳定性与颗粒活性.

图7 灰对载氧体磨损率的影响Fig.7 Effect of ash on attrition rate of OCs

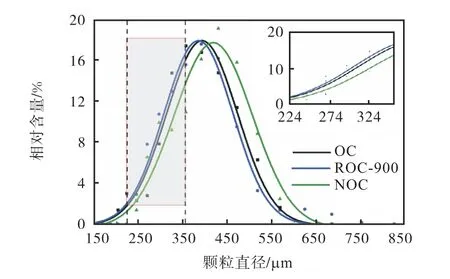

对15 次循环反应后未逃逸并收集到的10 g 样品进行激光粒径分析(PSD).图8 为OC、ROC-900和 NOC 的 PSD 结果.NOC 平均粒径最大,为397.1µm,其磨损率也较小;OC 平均粒径最小,为378.9µm,其磨损率也较大.样品的粒径分布一定程度上反映了颗粒磨损的程度.OC 与ROC-900 粒径中位数近似,分别为374.7µm 和373.6µm,而NOC为400.8µm,表明NOC 中存在大颗粒团聚、融合破碎细粉的现象.新鲜样品的粒径范围中,ROC-900 含量最多,反映出其具有更好的颗粒整体结构保持.355 μm<d<650µm 时,NOC 的粒径分布明显增大,表明其与精细颗粒发生了一定程度的融合.

图8 灰对载氧体粒径的影响Fig.8 Effect of ash on particle size of OCs

图9 为5 mL OC、ROC-800、ROC-850、ROC-900、ROC-950 反应前后的堆积密度.堆积密度代表颗粒间隙的大小,越大则说明颗粒间隙越小.5 组样品反应后堆积密度均有提升,表明颗粒发生磨损现象,其不规则结构趋于球型.较严重磨损也映射着较大的堆积密度变化率,说明颗粒发生了更明显的结构改变.磨损率最大的OC,对应着最大的堆积密度变化率,为11.73%;磨损率最小的ROC-800,对应着最小的堆积密度6.63%.磨损率代表逃逸颗粒,堆积密度代表炉内停留颗粒,两者共同描述磨损失效的现象.为探究磨损机理及晶粒结构改变,将进一步分析颗粒化学组成及微观形貌.

图9 灰对载氧体堆积密度的影响Fig.9 Effect of ash on OCs bulk density

2.4 载氧体的稳定性

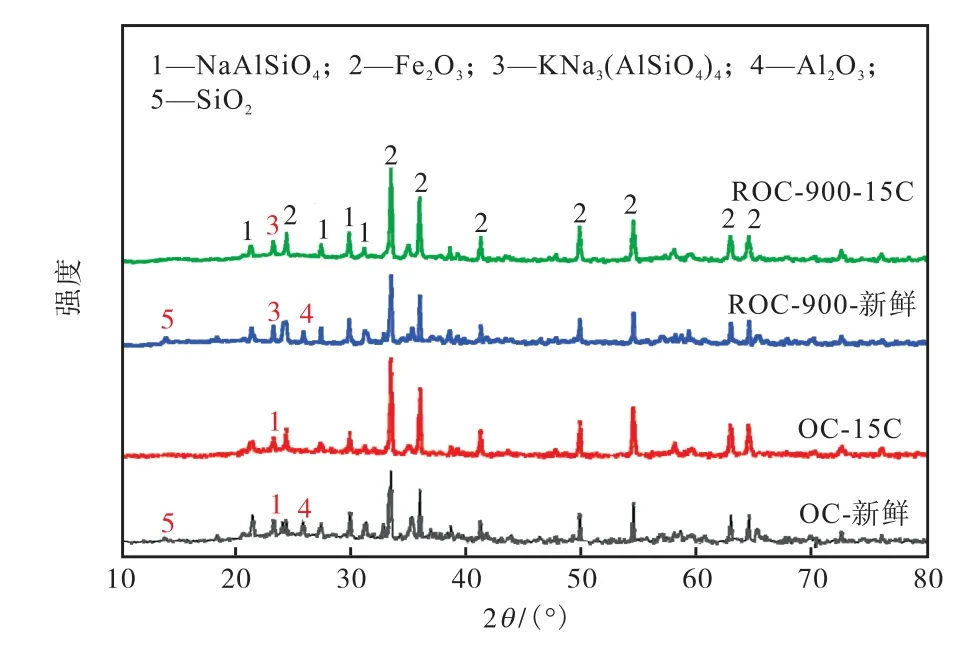

图10 为反应前后氧化状态OC、ROC-900 的X射线衍射(XRD)结果.4 组样品主要含有Fe2O3和NaAlSiO4,分别为活性组分和惰性组分,且反应前后稳定.新鲜样品中的Al2O3和SiO2反应后消失,推测其转化生成NaAlSiO4或KNa3(AlSiO4)4.考虑到灰样含有21%的K2O 以及图3 所发现的短柱及六方柱颗粒形貌,推测 ROC 在 23.08°附近的特征峰为KNa3(AlSiO4)4,推测其主要来自灰分转化;OC 在此处为NaAlSiO4,应具有典型的载氧体骨架形貌,需结合SEM-EDS 结果对比验证.

图10 载氧体化学组成的演变Fig.10 Chemical composition evolution of OCs

2.5 灰原位转化现象

图11 为ROC-900 的场发射电镜照片.新鲜样品中,发现ROC-900 表面普遍存在六方柱结构,与块状的载氧体晶粒形貌差异明显,见图11(a).反应结束后,改性载氧体表面出现撕裂棱结构.联用SEMEDS 表征图11(b)所示的撕裂棱区域,获得Na 和Al分布,见图11(c)和图11(d),发现撕裂棱与Na、Al分布相关,表明其来自载氧体骨架的转化,并非灰的单独软化沉积,因为所选用油菜秸秆灰仅含有微量(0.761%)的Al.在赤泥气化富含碱金属的中药渣时,也观测到Na、Al 结构的纤维转化[24].结合XRF、XRD 结果,推测其为K2O、NaO2、SiO2和Al2O3共同作用下产生的霞石结构(KNa3(AlSiO4)4),是常见的似长石矿物.霞石与石英(主SiO2)不能同时存在,也符合XRD 结果中SiO2的消失现象.霞石烧结温度935~1 060 ℃,熔点1 150~1 250 ℃,与钠长石共存还会降低熔点,其结构改变所需温度环境刚好在化学链反应的窗口内,存在反复熔融结晶并转化为载氧体骨架的可能性.

图11 灰的矿物骨架转化Fig.11 Mineral skeleton transformation of ash

3 机理讨论

3.1 载氧体缺陷演变

图12 是OC 与ROC-900 反应前后的场发射电镜照片.如图(a)所示,新鲜OC 的大孔缺陷内分布着10µm 尺度表面光滑的OC 骨架结构.而新鲜ROC-900 的大孔缺陷内除明显的载氧体结构,还存在1µm 尺度的短柱状灰颗粒,见图(b),但两者整体暂无明显的结构性差异.经15 次化学链循环,两组样品呈现出明显的差异.如图(c)所示,OC-15C 出现严重的活性组分表面富集,形成了2µm 尺度的密集覆盖层,是铁、氧离子扩散速率差异所导致.活性组分外向富集,导致载氧体内部支撑骨架疏松,冲击抵抗能力降低,是颗粒破碎失效的主要因素之一.但是,ROC-900-15C 并未发生Fe 元素富集和骨架疏松,其表面沿孔洞径向穿插着丰富的纤维或柱状结构,交错包裹载氧体的原生骨架,见图(d).反应后,OC 的富Fe 颗粒层沿孔壁贴附,造成了局部区域结构薄弱与化学应力集中,易在其表面发生脆性解理断裂,进而导致颗粒破碎,体现在磨损率高、反应不稳定、粒径小,与宏观结果一致.而ROC-900-15C 表面交错存在丰富的纤维、柱状结构.进一步放大观测这些结构,其附近存在河流花样短而弯曲的撕裂棱,是准解理断裂痕迹.这些各向异性的大长径比交叉结构,可以把碰撞冲击沿颗粒表面分散,减缓应力集中,有效提高了脆性颗粒抵抗破碎的能力.

图12 载氧体表面的缺陷改善Fig.12 Surface defect improvement of OCs

3.2 似长石矿物增韧机理

载氧体骨架主要由脆性材料组成,硬度大而韧性差.在一定冲击下,应力集中在其几何缺陷处,易发生解理断裂,造成支撑骨架崩解.构建大长径比增强相是提高粒子骨架韧性的有效途径,在陶瓷材料增强中已广泛应用.基于陶瓷材料增韧的理论,本文发现矿物组分转化似长石结构的现象,解释了耐磨性提高和磨损问题减轻的原因.低熔点的似长石矿物交错穿插于载氧体缺陷与表面,在化学应力最集中时(释氧、释热最剧烈)软化吸收化学反应造成的部分应力,以自身塑性撕裂保护载氧体骨架,在其表面形成惰性撕裂棱并改变活性位点,避免铁的无反馈富集.

4 结论

(1) 特定组分的油菜秸秆灰高温豁附于载氧体表面,对反应活性和活性组分无明显负面影响;但却可改善和保护支撑骨架,降低磨损率、延长颗粒寿命.

(2) 含有K、Al、Si、Na、O 的载氧体/灰系统原位生成了低熔点的霞石(KNa3(AlSiO4)4)纤维、短柱,交错穿插于载氧体孔洞和粗糙断裂面,并发现大量准解理断裂的裂纹与撕裂棱.

(3) 载氧体内低熔点的似长石结构在氧化还原的交变温度中软化并撕裂,以塑性撕裂分散集中应力,保护原生骨架并转化为新骨架.避免了缺陷处活性组分无反馈富集,提高了颗粒的耐磨性.