双机器人协调控制系统设计

武永强,于 涛

(辽宁工业大学 机械工程与自动化学院 锦州 121000)

0 引言

工业机器人在工业领域应用十分广泛,随着我国产业结构升级以及生产要求的提高,单个工业机器人已经不能完全满足某些生产任务的需求,双机器人协调技术开始登上历史舞台[1]。

目前,工业生产线通常由多个工业机器人与其他设备配合搭建而成,来完成整个生产线的生产任务[2]。王元生等[3]设计了一种工业机器人自动装卸控制系统,但是这种工业机器人控制系统是单个工业机器人的。曲道奎等[4]采用分层递阶结构建立了一个3级结构双机器人协调控制系统,但是这种控制系统用于工业生产显得十分复杂。基于工业生产的需求,有必要设计一种操作简单、安全可靠的双机器人协调控制系统。本文将在分析双机器人协调运动的基础上,设计一种简单而又实用的双机器人协调控制系统,来满足工业生产需求、降低工业生产成本、提高工业生产效率。

1 理论分析

1.1 双机器人协调分类

双机器人运动协调可以分为两类:双机器人同步运动协调和双机器人相对运动协调[5]。

1)双机器人同步运动协调:双机器人在运动期间相对位姿关系保持不变,双机器人之间具有很强的同步性。双机器人相对运动协调:双机器人在运动期间保持位姿约束和相对运动约束,双机器人之间有很强的协调性。

1.2 双机器人协调坐标系建立

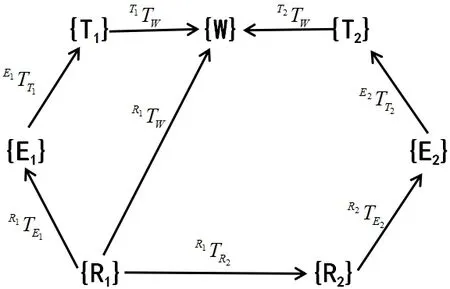

分析双机器人协调系统中的机器人基座标、末端坐标、工具坐标、工件坐标的运动关系,建立坐标简图如图1所示。

图1 坐标关系简图

双机器人协调系统中有主机器人和从机器人,令主机器人为1号机器人,从机器人为2号机器人。机器人代号用i表示,i=1,2;{Ri}表示机器人的基坐标系;{Ei}表示机器人的末端坐标系;{Ti}表示机器人的工具坐标系;{Wi}表示机器人的工件坐标系。

1.3 双机器人协调运动学分析

根据图1所示的坐标关系简图,可以得到主从机器人(即1号机器人和2号机器人)的末端坐标相对于基座标的变换矩阵。利用变换矩阵再根据机器人运动学反解即可求出机器人各个关节的角度,便于机器人系统控制各个关节角度。变换关系如下:

将式(1)和式(2)进行变形,可得:

式(3)和式(4)中,EiTTi(式中i是相同的)是机器人工具坐标相对于末端坐标的变换矩阵,该矩阵由机器人的末端工具决定;TiTW是工件坐标系相对于工具坐标系的变换关系,工件坐标系可以根据任务需要设定,故该矩阵是一个时变矩阵;RiTW是工件坐标相对于机器人基座标的变换矩阵,主从机器人具有相同的工件坐标,此处使用工件坐标相对于主机器人的变换矩阵R1TW;R1TR2是双机器人在基座标标定时唯一确定的。综上所述,式(3)和式(4)等式右端可以唯一确定,R1TE1和R2TE2也可以由此唯一确定。通过机器人的逆解即可得到机器人各个关节的角位移,通过控制关节角位移使机器人到达该位置。

2 控制系统设计

2.1 控制方案

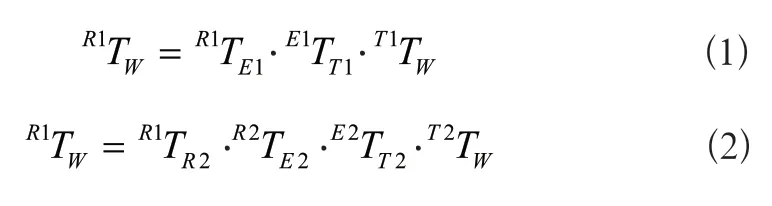

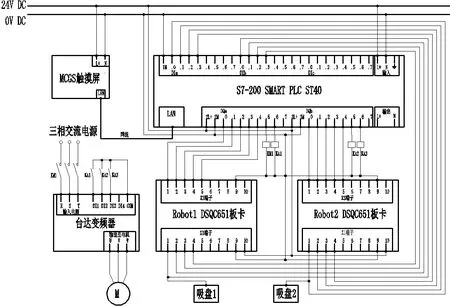

以双机器人协调搬运为例,设计双机器人协调控制系统。双机器人协调控制系统主要包括PLC、触摸屏、Robot1、Robot2和其他辅助设备。为了让双机器人协调更加可靠、容错率更高,该双机器人协调控制系统采用双向传输、多分支结构的现场总线控制方式。控制系统拓扑结构如图2所示。

图2 控制系统拓扑结构

双机器人协调控制系统以PLC作为控制系统的核心,负责协调主机器人、从机器人以及其他设备之间的协调运动关系,并接收控制系统的各种反馈信号。触摸屏作为控制面板,可直接与PLC实时通讯并获取PLC中的数据进行必要的数据处理。主从机器人以及其他设备同时受PLC的控制,也可以实现两两之间的自由通信。

触摸屏和PLC之间用以太网口连接,使数据传输更加便捷。主从机器人均采用机器人标准I/O板DSQC651,使用DeviceNet总线通讯。主从机器人与其他设备以及PLC之间均采用I/O信号通信。

2.2 硬件选型

由图2的控制系统拓扑结构看出,该控制系统主要有4个设备。其他设备需根据实际生产情况而定,这里以常见的传送带和机器人末端工具——吸盘为例。

主从机器人均选用ABB-IRB120作为研究对象,该工业机器人小巧灵活,支持DeviceNet通讯协议。

传送带主要靠电机拖动,这里用松岗传送带变频三相调速电机来拖动传送带。为了让调速更加方便,用三科变频器来为电机调速。

PLC采用西门子S7-200SMART PLC,该PLC支持以太网通讯,能够和触摸屏直接通讯。由于本控制系统的I/O信号较多,这里选用PLC的CPU型号为ST40标准型CPU模块。ST40标准型CPU模块,晶体管输出,24V DC供电,具有24DI/16DO。

触摸屏选用昆仑通态MCGS触摸屏,型号TPC1061Ti(Xi)。该触摸屏尺寸为10寸,分辨率1024×600,主频频率为600MHz,内存和储存均为128M,具有RS485和RS232串行接口以及以太网口各1个。

2.3 硬件连接与I/O分配

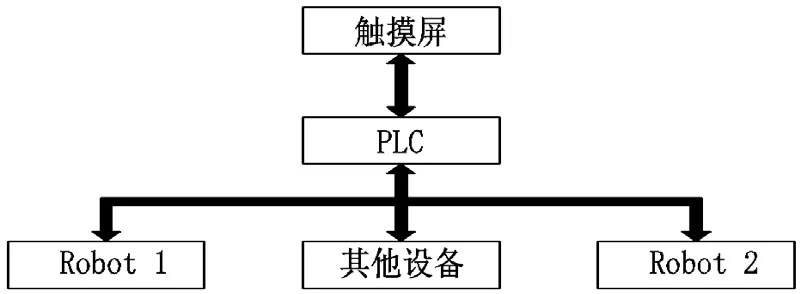

根据双机器人协调系统的控制方案,设计控制系统原理图如图3所示。

图3 控制系统原理图

MCGS触摸屏和PLC之间通过以太网口连接,PLC中的数据可以直接被触摸屏获取;PLC有时同时控制主从机器人,有时分别控制主从机器人;主从机器人的输出信号均进入PLC中,再由PLC或者触摸屏进行分析处理,从而进一步控制双机器人协调运动。传送带的三相调速电机由PLC来控制,通过PLC控制接触器来控制电机供电,通过PLC控制中间继电器来控制电机启动和停止。

PLC的I/O信号较多,部分I/O信号分配如表1和表2所示。

表2 PLC部分输出信号分配表

表1中的d020的“2”表示Robot2,“0”表示该信号接机器人2的输出Mapping地址0,后续表示方法相同。

3 程序编辑

程序编辑主要有机器人的程序编辑、PLC的程序编辑、触摸屏的程序编辑。

3.1 机器人程序编辑

机器人的程序编辑可用示教器进行编程,也可以用RobotStudio仿真软件进行离线编程。这里以双机器人协调搬运为例,用RobotStudio仿真软件对主从机器人进行编程。分别从以下四个方面详细设计:工作站模型建立、SMART组件运用、指令编辑、工作站逻辑编辑[7~11]。

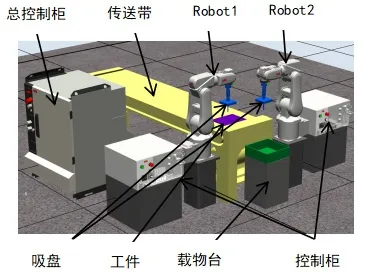

1)建立双机器人协调搬运工作站

双机器人协调搬运工作站主要包括主从机器人及控制柜、传送带、工件、吸盘、载物台等。其中机器人以及控制柜在库文件中直接导入,其余部件均用SolidWorks三维建模软件建模后导入。建立协调搬运工作站如图4所示。

图4 双机器人协调搬运工作站

双机器人协调搬运的整个过程为:工件由传送带传送到指定位置,触发传送带上的位置传感器;双机器人接到工件到位信号后,各自运动至相应拾取目标点的位置;机器人给吸盘命令,吸盘吸附物体;开始协调搬运至载物台上的箱子中。

2)创建SMART组件

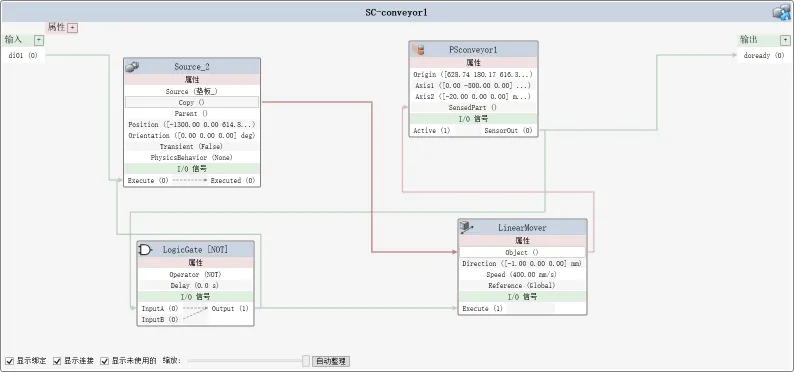

为了让整个仿真能够更加逼近实际生产,需要为传送带和吸盘创建SMART组件[12]。

传送带模仿工件被源源不断传送过来,需要用到Source,LinerMover等组件。具体设计如图5所示。

图5 传送带SMART组件的设计

设置启动信号di01来启动传送带,开始工件的复制与传送;当传感器检测到工件到达指定位置后,停止传送并输出信号d0ready。

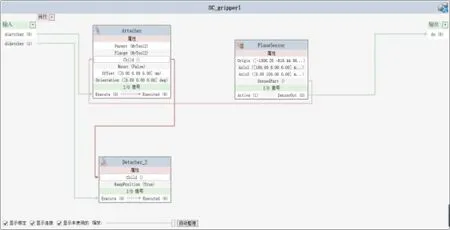

吸盘模仿机器人呢吸取和放置工件的动作,主要用到Attacher和Detacher两个SMART组件。具体设计如图6所示。

图6 吸盘SMART组件的设计

设置两个输入信号diattach和didetach,diattach连接Attacher组件,将工件吸附在吸盘上;didetach连接Detacher组件,将工件放下。

3)编辑指令

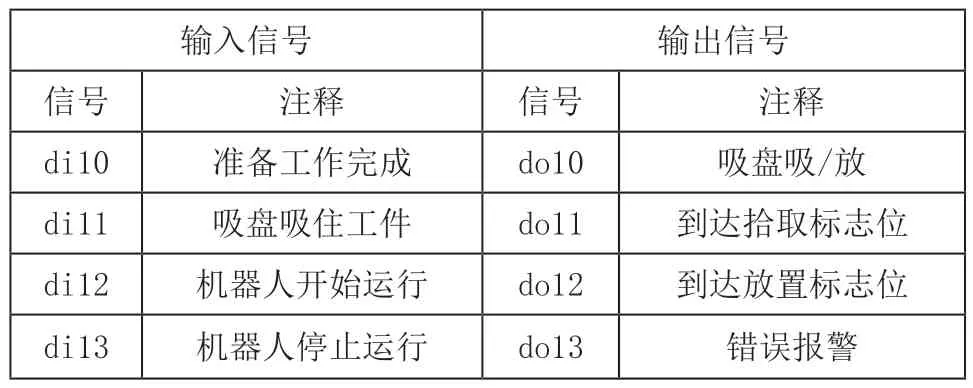

指令编辑时,首先要考虑机器人系统的I/O配置。以主机器人为例,根据控制系统原理图,配置机器人系统部分I/O信号如表3所示,具体如何操作请参考文献[13]。

表3 主机器人部分I/O信号分配表

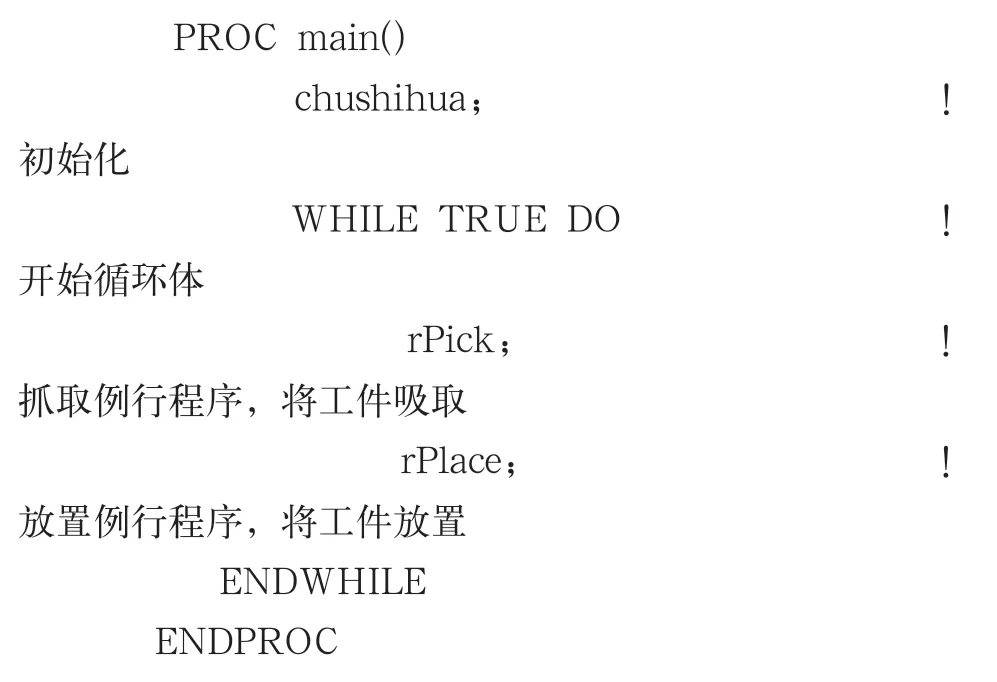

主从机器人共同完成一个作业,在机器人指令编辑时需要考虑到主从机器人的协同。主从机器人运行轨迹具有很强约束性;运行时间具有很强的同步性;程序指令具有很强的相似性。为了机器人程序条理清晰,在编辑程序时都会使用嵌套模式。以主机器人指令编辑为例,主程序如下所示:

4)编辑工作站逻辑

工作站的逻辑对整个双机器人协调系统十分重要,工作站的I/O信号都需要接入控制总站PLC中。工作站的逻辑编辑就是将外面输入的控制命令给工作站中的相应设备,将工作站中设备的反馈信号送出去。根据控制原理图,工作站逻辑设计部分连接如表4所示。

表4 工作站部分信号连接

3.2 PLC程序编辑

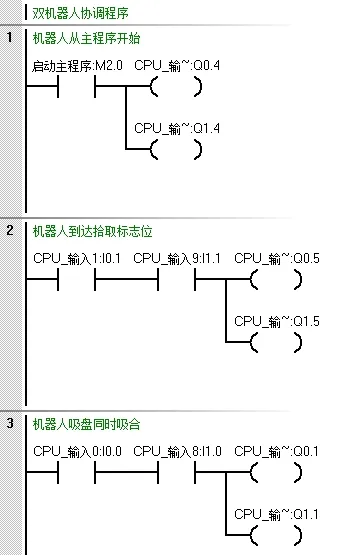

PLC用的是S7-200 SMART,故用编程软件STEP7-MicroWIN-SMART-V2.4进行程序编辑。PLC作为控制总站,不仅要对双机器人的协调运动作出控制,还需要对现场的其余设备进行控制。给出部分梯形图程序如图7所示。

图7 双机器人协调子程序

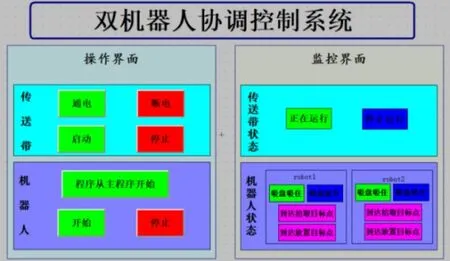

3.3 触摸屏程序编辑

MCGS触摸屏能够支持多种设备的通讯,包括各种型号的PLC、仪表类、变频器以及其他通讯模块。用MCGS触摸屏作为控制面板能够采集多种设备的数据,实现多种设备之间的通讯;优化传统控制面板;必要时也能编程,简化PLC控制程序[13]。这里通过使用MCGS触摸屏,可以控制并且监视整个双机器人协调控制系统。

MCGS触摸屏需用专门的MCGS组态环境软件进行编辑。MCGS组态环境软件编辑触摸屏程序一般有以下几步:

1)选择TCP的类型和背景;

2)打开设备窗口,添加需要连接的设备,比如PLC、变频器等;

3)在用户窗口中新建窗口并命名,该窗口用于用户操作;

4)在建好的用户窗口中编辑控制组件,用来操作或者监控目标设备;

5)在设备窗口添加的设备中建立设备通道,与触摸屏中的数据库建立对接;

6)在用户窗口里的各个组件中连接数据库中的相应变量;

7)如果控制需要,可在运行策略增加相应策略来实现相应的逻辑顺序,简化PLC程序;

8)具体如何编辑触摸屏程序以及如何载入触摸屏程序请参考文献[14],利用MCGS组态软件设计用户操作窗口如图8所示。

图8 双机器人协调控制系统用户操作窗口

4 仿真与实验

4.1 仿真验证

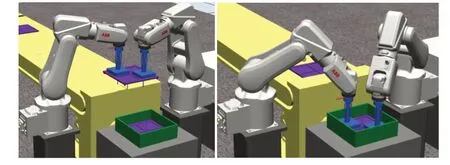

RobotStudio仿真软件能够模仿整个双机器人协调工作环境、协调工作状态以及工作中出现的各种问题。通过仿真软件的仿真功能,实现双机器人协调搬运过程如图9所示。

图9 双机器人协调搬运仿真

通过仿真软件的仿真功能,利用工作站信号,操作双机器人协调搬运。搬运开始后,主从机器人到达各自的拾取目标点等待工件传送到指定位置;工件到位后,工作站同时给主从机器人开始吸取信号;吸取完成后,将信号反馈到工作站,主从机器人接到反馈信号再同时运动;到达放置目标点后,同样将信号反馈到工作站,主从机器人接到反馈信号再同时放置;放置完成后再到拾取目标点进行下一循环。

仿真结果表明:在搬运过程中,双机器人的末端吸盘约束关系保持不变;运行速度同步;运行轨迹安全。可见,双机器人协调控制系统能够完成双机器人协调搬运工作。

4.2 实验验证

对双机器人协调控制系统进行实验,通过实验能够看出整个双机器人协调控制系统的连贯性及合理性。

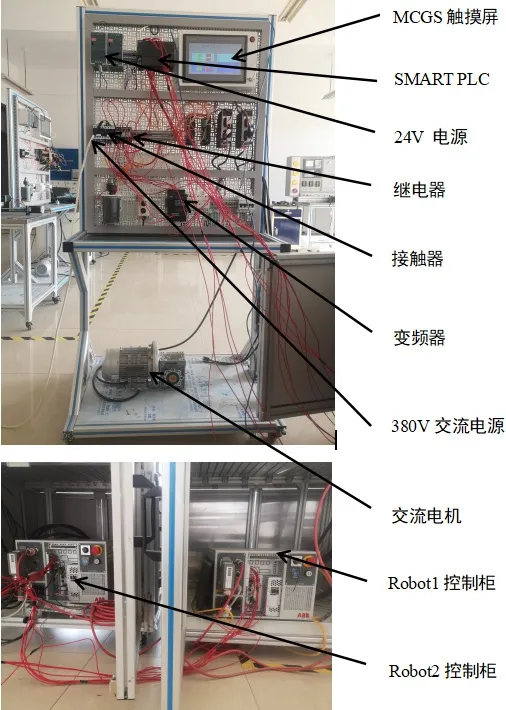

本实验和双机器人协调控制系统设计一样,利用实验室的两台ABB-IRB120工业机器人、SMART PLC、MCGS触摸屏、三相交流电机以及气动抓手进行实验。用三相交流电机来代替传送带,用气动抓手来代替吸盘。根据控制原理图,实验硬件连接如图10所示。

图10 实验硬件接线图

将主从机器人的程序分别载入各自的控制柜;PLC程序下载到PLC中;MCGS触摸屏程序也导入触摸屏中。通过安全测试和通讯测试以后,通过触摸屏操作双机器人协调控制系统,运行过程如图11所示。

图11 双机器人协调运行过程

实验过程中,触摸屏作为控制面板,能够操作和监控整个系统的设备;交流电机能够正常启停;双机器人动作协调且运行平稳。实验结果表明:双机器人协调控制系统在不同的运行速度下都能够保持末端执行器之间的协调关系,控制系统安全、可靠。

5 结语

本文设计的一种双机器人协调控制系统,通过触摸屏和PLC控制双机器人完成协调搬运任务。详细设计了双机器人协调控制系统,并对机器人、PLC、触摸屏进行了程序编辑;控制系统结构简单、通俗易懂,控制程序条理清晰、可读性强。通过仿真和实验表明,该控制系统能够实现双机器人协调,系统运行稳定,可靠性高。该双机器人协调控制系统可用于现场生产,降低工人的劳动强度,提高企业的生产效率。

——“模型类”相关试题选登