基于Creo的汽车膨胀水箱设计方法

张 丹,刘帅帅

(陕西华臻车辆部件有限公司,西安 710200)

0 引言

膨胀水箱是汽车冷却系统的重要部件,它的主要功能是为冷却液提供膨胀空间,补给冷却液损失,使冷却系统成为一个密闭的空间,隔绝空气进入,避免冷却系统内部零件氧化腐蚀。同时,稳定系统内部压力,提高水泵出水量。因此膨胀水箱对整个冷却系统是否正常运转至关重要。

膨胀水箱设计中,容积可根据冷却系统需求计算,但外形受整车布置影响,产品造型多为不规则体;同时,膨胀水箱大部分是由半透明塑料PP制成,壳体通过注塑成型,内置十字挡板,通过热板焊接工艺连接成一个整体,结构复杂。因此,在膨胀水箱三维设计中,模型容积无法直接测量,通常模型设计完成后,再填满容积进行校对,需要反复修改,直至产品满足设计容积,工作效率极低。

基于以上认识,为提高产品设计效率,减少重复性工作,确定以下设计思路:首先根据客户需求计算膨胀水箱容积;其次根据边界条件,通过三维设计软件Creo的Top-Down设计建立产品外形轮廓骨架模型,并通过骨架模型传递设计信息,分别完成零件设计;最后,通过Creo行为建模模块建立膨胀水箱容积与外形尺寸之间的关系,最终确定产品容积及最优尺寸。

1 基于Creo的膨胀水箱设计方法

1.1 确定膨胀水箱理论容积

国内卡车主机厂对现有膨胀水箱设计容积有明确的要求:包含膨胀容积,储备容积,最低液位必备容积,其中“冷态满”液位以上的膨胀容积必须介于冷却系统总容积的6%到12%之间,膨胀容积过小,导致溢出浪费,容积过大,不利于冷却系统内部压力建立,导致冷却液沸腾和水泵穴蚀;储备容积约占冷却系统总容积的10%左右;最低液位必备容积即防止空气通过加注管进入冷却系统的最低液位,一般根据经验判断[1,2]。箱体上需明显标记“冷态满”时的最高液位线MAX,以及防冻液最低液位线MIN。

1.2 通过Top-Down设计建立产品模型

现行注塑膨胀水箱分为上下壳体,内部分布加强筋,设计方法是先建立产品零件(不同的人来完成),再进行装配,装配干涉或设计变更,需对上/下壳体不断进行重复修改,反复装配验证,保证配合一致,造成时间和人员的浪费,工作效率极低;Top-Down的设计思想(以Creo为例),通过定义顶层的设计意图(骨架)并从产品结构的顶层向下传递信息到有效的子装配或零件中。产品确定设计意图后,可先进行结构及三维空间规划,再通过共享设计信息建立零件,设计变更时只需要改动骨架,子装配及零部件就会随之变化;同时,骨架模型一般按照静态安装位置绘制,零件可在装配模式下参考骨架模型建立,无需再进行装配[3]。如图1所示。

图1 传统设计流程与Top-Down设计流程

在膨胀水箱设计中的应用步骤是:

1)建立骨架模型,然后发布零件几何;

2)在装配模式下,分别创建零件,复制几何传递设计信息;

3)分别完成上壳体,下壳体结构设计。

1.3 通过Creo行为建模进行模型分析优化

膨胀水箱设计中,产品结构确定后需通过最原始的方式,对产品模型容积反复测量,尺寸反复修改,最终达到设计目标容积,工作量极大,效率低。

Creo行为建模是新一代目标导向智能型模型分析工具,它能对模型进行多种分析,并将分析结果应用到模型中去,获得最佳设计方案[4,5]。膨胀水箱设计中,以膨胀水箱容积为目标值,通过Creo行为建模容积分析可快速确定产品体积和外形尺寸;针对不规则产品,可将整个高度范围内容积以高度-容积的图形模式显示,精准确定各高度处容积,方便确定各腔体体积[6]。

具体步骤是:

1)设定目标容积,通过Creo行为建模进行容积分析,确定产品外形尺寸最优组合;

2)使用UDA(用户自定义)分析特征,得到容积沿高度变化的图形函数,获得某一高度尺寸处容积,快速确定各腔体容积(MIN/MAX线位置)。

2 基于Creo的膨胀水箱设计实例

2.1 膨胀水箱容积计算

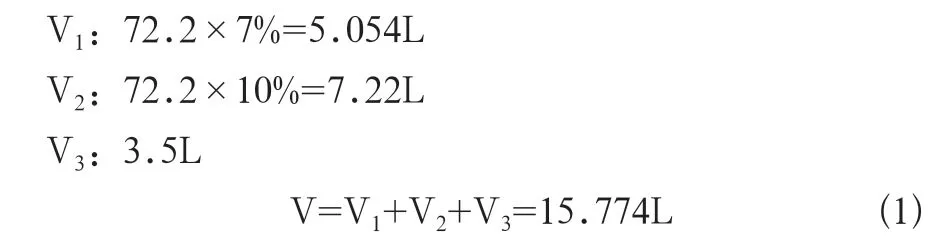

对某款重型卡车膨胀水箱进行设计,冷却系统总容积约为72.2L,膨胀水箱目标容积如下:

式(1)中,V1为膨胀容积;V2为储备容积;V3为最低液位必备容积,估算约为3.5L;V为膨胀水箱总容积。

膨胀水箱分为上下两个壳体,总容积为上、下壳体容积总和,参考边界,下壳体设计高度86.5mm,容积目标值为7.15L,上壳体设计高度92.5mm,容积目标值8.55L。

2.2 建立骨架,零件设计

建立膨胀水箱总成骨架后,通过发布几何约束可被零件参考的曲面、链、参考等,未发布的几何不能被引用,从而使上壳体和下壳体建立时互相之间独立,不会出现交互引用导致的错误。

2.2.1 建立骨架模型

发布几何,如图2所示。

图2 膨胀水箱骨架及骨架模型树

2.2.2 建立零件

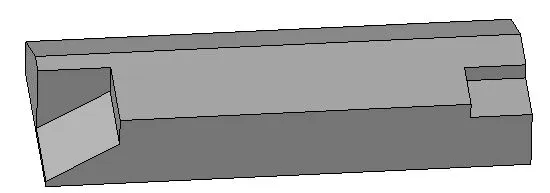

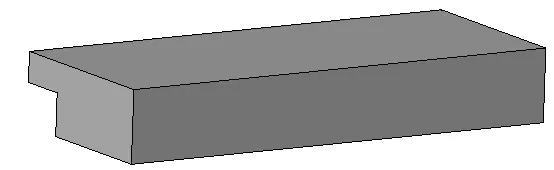

复制几何,如图3、图4所示。

图3 膨胀水箱上壳体

图4 膨胀水箱下壳体

2.2.3 零件结构设计

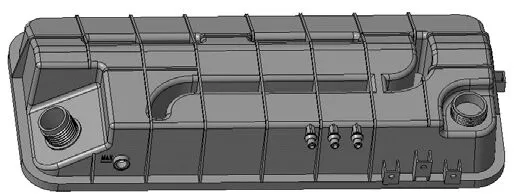

如图5、图6所示。

图5 膨胀水箱上壳体

图6 膨胀水箱下壳体

2.3 容积分析,尺寸优化

该案例中通过Creo行为建模分别对上壳体、下壳体进行容积分析,在设定目标体积的前提下,完成产品设计尺寸优化。

以下壳体设计为例:

2.3.1 容积优化

1)通过“分析”---“测量”—“体积”分别确定下壳体抽壳前后体积。

抽壳前体积:MEASURE_VOLUME_1

抽壳后体积:MEASURE_VOLUME_2

2)进入行为建模模块,下壳体容积VOL通过“分析”命令里的“关系”约束。

VOL=ONE_SIDED_VOLUME:FID_MEASURE_VOLUME_1-ONE_SIDED_VOLUME:FID_MEASURE_VOLUME_2,即下壳体容积等于抽壳前体积减去抽壳后体积。

3)通过“分析”中的敏感度分析,可得到下壳体容积与设计高度,设计宽度的关系,优化设计尺寸。

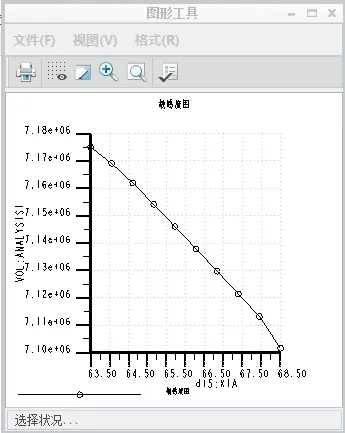

如图7所示,底部台阶高度H设计在59mm时,容积可达到预期的7.15L。

图7 台阶高度敏感度分析结果

如图8所示,底部台阶宽度W设计在65mm时,容积可达到预期的7.15L。

图8 台阶宽度敏感度分析结果

4)通过“分析”中的可行性/优化分析,可确定目标体积下,多个外形尺寸的最优解。

设定下壳体目标体积为VOL,台阶高度尺寸H,宽度尺寸W为变量,参考步骤3)中的尺寸,对H,W尺寸进行范围约定;

通过可行性优化分析,H=60.19mm,W=64.96mm时,VOL=7.15mm,如图9所示。

图9 体积与变量优化分析结果

通过上述可行性分析,可以准确定义产品尺寸和容积大小。

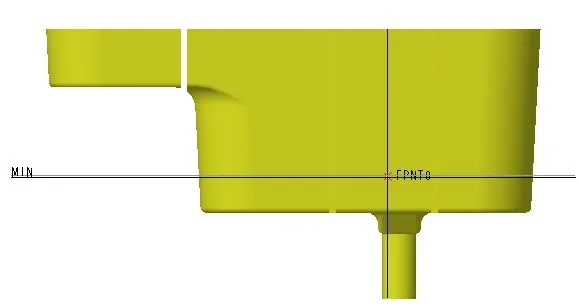

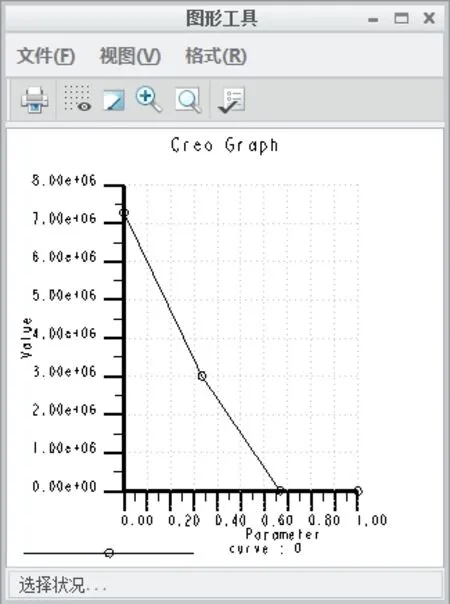

2.3.2 确定MIN线

使用UDA(用户自定义)分析特征设定域点范围为下壳体整个高度,测量过域点平面MIN以下容积,可以得到下壳体容积沿整个高度方向变化的图形函数。该膨胀水箱最低液位容积为3.5L,从图形中获取MIN线在下壳体高度方向的0.3处,即距离下壳体底面向上86.5×0.3=25.95mm处,如图10、图11所示。

图10 下壳体体积测量

图11 沿高度变化的容积曲线

3 结语

在膨胀水箱设计过程中,使用Creo软件,通过Top-Down设计建立骨架模型,约束零件之间的空间位置,避免设计干涉,同时传递设计信息,最大限度减少设计中出现的重复性修改。使用Creo行为建模模块进行容积分析,以容积为目标,尺寸为变量,实现尺寸优化设计,通过UDA分析获得容积沿整个高度方向变化的图形函数,确定各腔体容积。利用该方法可提高设计师工作效率,减少设计工作量,大大缩短设计周期。