多孔注入冷冻靶快速降温过程瞬态特性研究

胡孟华,李 翠,陈冠华,厉彦忠,赵小迪

(西安交通大学 能源与动力工程学院,陕西 西安 710049)

当前能源问题日益严峻,惯性约束核聚变(ICF)因为可高效安全地获取清洁聚变能而备受关注。在间接驱动惯性约束核聚变中,激光束通过激光入射口(LEH)照到黑腔内壁产生X射线,X射线辐射到球形靶丸上产生烧蚀、压缩、点火[1-3]。冷冻靶因具有较高的初始燃料密度和较低的冲击波预热灵敏特性,高温高密度压缩需要的能量较小,已成为国内外实现ICF点火的首选靶型[4-7]。冷冻靶点火对靶丸质量有严格要求。为抑制瑞利-泰勒不稳定性[8]增长,要求冷冻靶中燃料冰层厚度均匀度大于99%,内表面粗糙度均方根小于1 μm,且面密度达到300 mg/cm2[9-10]。

冰层表面低模粗糙度主要受靶丸所处热环境影响,靶丸周围球形分布的均匀温度场有助于降低冰层厚度的不均匀度从而提高冰层分布质量[11]。不同冷冻靶腔体结构靶丸外部温度场分布不尽相同,辛毅等[12]的研究表明球腔冷冻靶因其自身结构对称性,内部温度场较柱腔更加均匀,且球腔冷冻靶中靶丸和腔体尺寸的最优比例为5.14[13-15]。冰层高模粗糙度主要受冷冻降温时晶体生长影响,DD晶体从单晶生长有利于形成高质量冰层,均化过程对靶丸进行快速冷却形成多晶冰层,进一步升温融化形成单晶,该过程要求对冷冻靶进行精确控温。Sater等[16]通过实验研究观测到,冰层表面粗糙度强烈依赖于降温速率和冰层厚度。陶朝友等[17]研究了降温速率对籽晶形成的影响,结果表明降温速率越大越有利于冷量在靶球上沉积。王凯等[18]认为靶丸外部环境温度场分布直接决定冰层的生长速率、表面形貌、内部缺陷等,因此控制靶丸表面的温度场对冰层均化过程十分重要。

以往国内外学者对两端柱腔冷冻靶研究较多,对多孔注入冷冻靶的研究集中在基本温度场稳态分布规律方面,但瞬态特性研究鲜见报道;且在降温研究中,对外界低温输入条件简化过多,直接通过改变施加到套筒的冷量来模拟温度调节过程,与实际工况相差较大。本文以多孔注入冷冻靶全冷链为研究对象,利用数值模拟分析其温度分布规律;通过控制硅臂加热块功率调节靶丸温度,对快速降温过程中靶丸表面的动态温度特性进行研究,并讨论不同因素对快速降温过程中热传递的影响。

1 冷冻靶数值模拟

1.1 冷冻靶模型

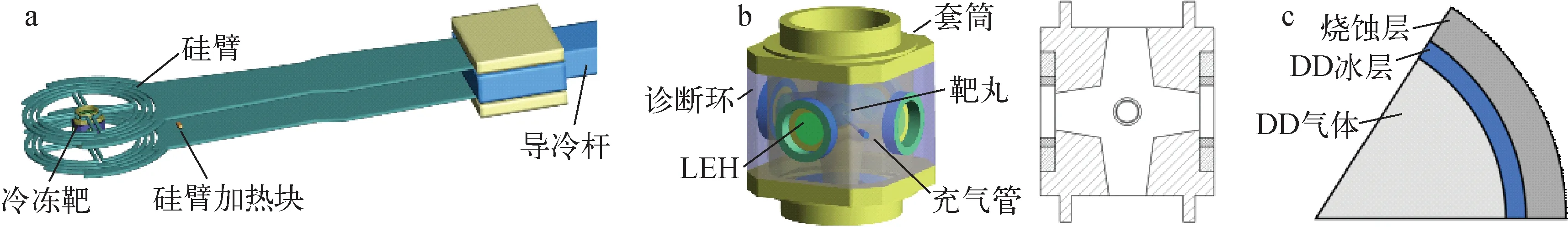

本文冷冻靶结构参考俄罗斯六孔注入模型[13],如图1所示。硅臂后端连接导冷杆,前端通过硅爪与铜套筒接触形成装配面,为冷冻靶提供冷量。套筒上分布6个激光入射口,采用高分子聚合膜密封,其透射率小于1,用以降低外部辐射对靶丸温度场的影响。黑腔内填充氦气,用于传递热量并减少激光入射期间等离子体的扩散。靶丸位于黑腔中心位置,为多层球壳结构,最外层为烧蚀层,外径0.8 mm、厚度0.08 mm,材料为碳氢聚合物;中间为DD冰层,厚度0.04 mm;靶丸中心为DD气体。充气管壁厚0.005 mm,入口处外径0.2 mm,内填DD气体。

a——冷冻靶及其温度控制系统;b——冷冻靶;c——靶丸图1 冷冻靶结构示意图Fig.1 Schematic of cryogenic target system

1.2 控制方程和边界条件

非稳态情况下控制方程包括质量方程(连续性方程)、动量方程和能量方程:

(1)

ρg[1-β(T-Tref)]

(2)

(3)

式中:ρ、u、p、T分别为气体密度、速度、压力和温度;λ、μ、β、cp分别为气体导热系数、动力黏度、热膨胀系数和比定压热容;Tref为参考温度。热膨胀系数通过物性软件NIST查得;由于黑腔内部温度变化较小,填充气体采用Boussinesq假设来考虑封闭空间的自然对流。

冷冻靶模型中封口膜为半透明介质,因此选择离散坐标(DO)辐射模型,其运输方程为:

(4)

式中:r为辐射方位角法向向量;s为辐射沿程长度向量;s′为散射方向向量;α为辐射吸收系数;n为折射率;σs为散射系数;σ为黑体辐射常数;I为辐射强度;Ω′为辐射立体角。

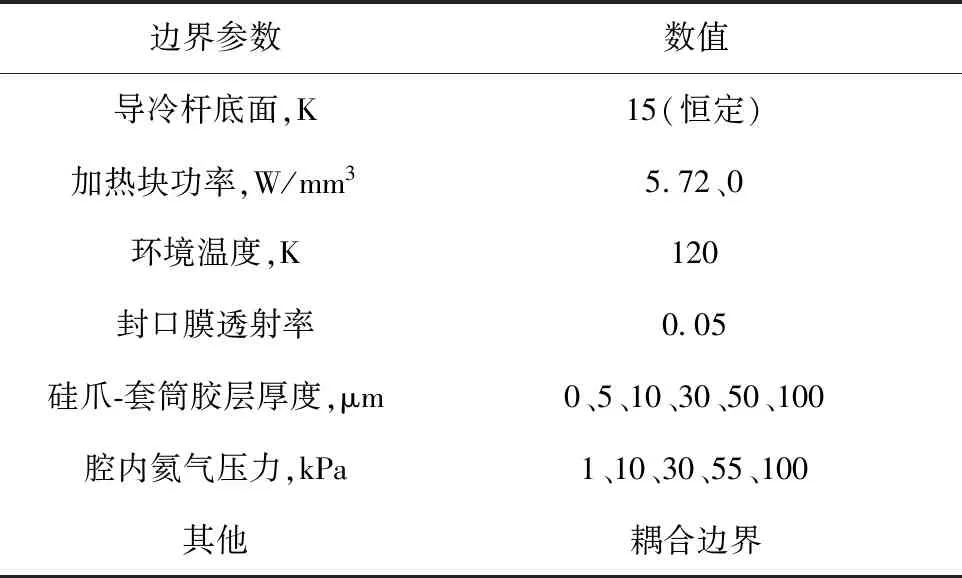

数值模拟基于有限容积法,采用Fluent 19.2对冷冻靶三维模型进行热物理场模拟研究。全冷链结构尺寸跨度大,对网格质量要求较高,精细结构通过shell conduction处理同时考虑径向和轴向的热传导。为精确求解,计算采用双精度模式,能量方程差分采用二阶迎风格式,压力和速度耦合采用SIMPLEC算法。导冷杆末端设为定壁温条件,硅臂加热块处通过给定热流密度来维持或调节硅臂温度。具体边界条件设置列于表1。

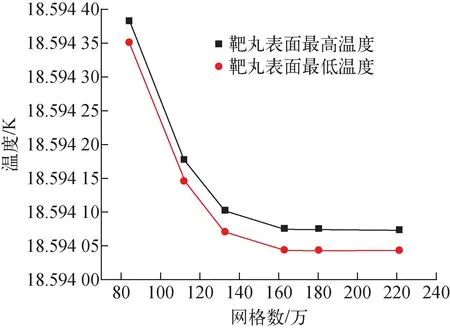

1.3 网格无关性验证

采用Gambit软件对冷冻靶模型进行网格划分,由于充气管的存在,模型并非完全对称,因此对三维整体模型进行网格划分。考虑到流固耦合,靶丸与填充气体交界区域采用结构化网格过渡。对网格数从84万到221万进行计算,结果如图2所示,当网格数大于163万时,靶丸表面温度趋于稳定,综合考虑结果的准确性和节约计算资源,本文选取网格总数163万进行计算。

表1 模拟计算边界条件Table 1 Boundary condition for simulation calculation

图2 网格无关性验证Fig.2 Grid-independent validation result

2 结果与讨论

2.1 初始时刻分析

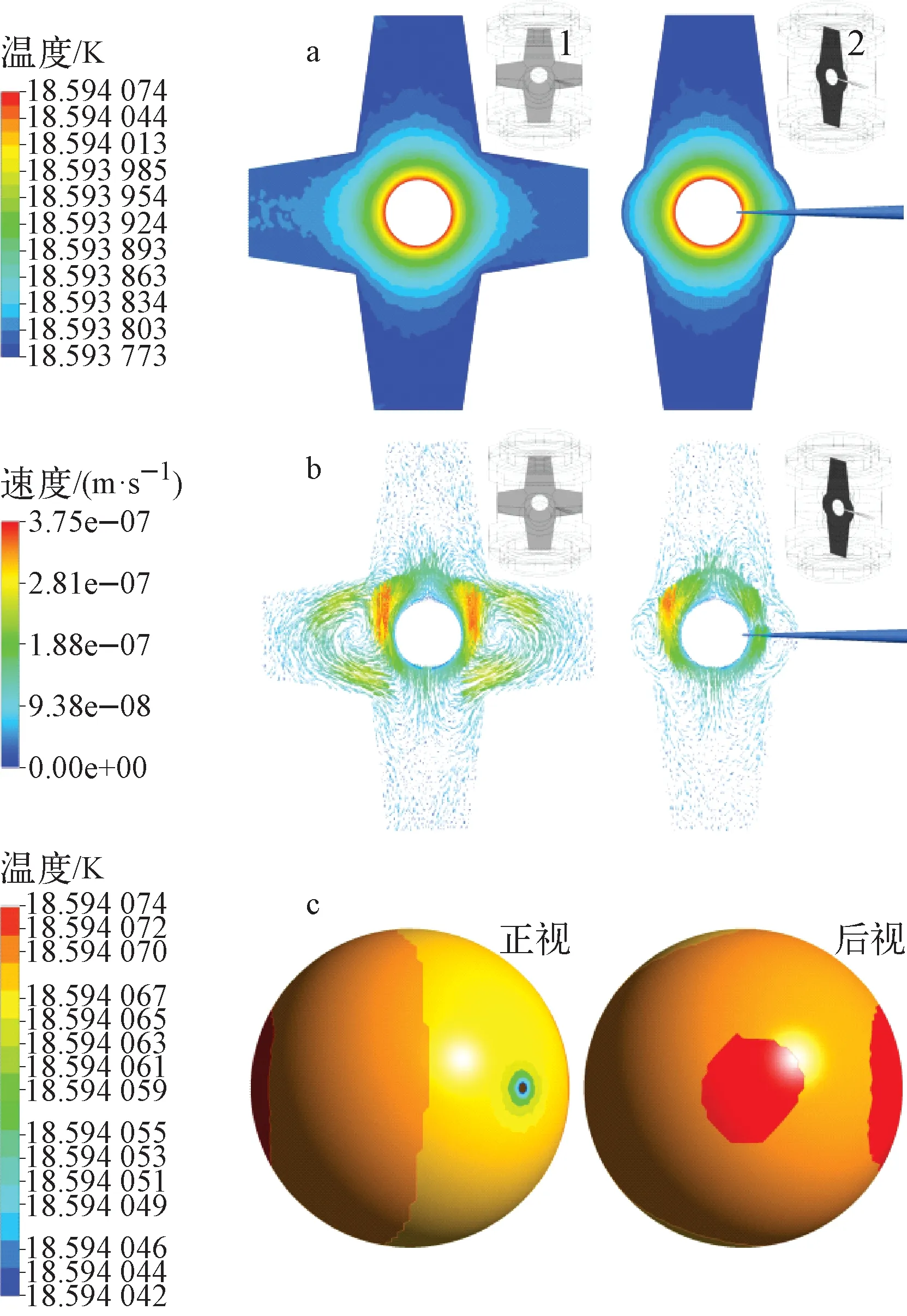

降温前导冷杆底面温度恒定为15 K,硅臂加热块功率为5.72 W/mm3,硅臂温度为18.6 K,对应的冷冻靶温度场和流场分布如图3所示。图3a中面1位于xOy平面,面2与面1夹角为45°,最高温度为18.591 0 K,最低温度为18.593 8 K,腔内温差为0.3 mK;上下激光入射口距冷环较近,温度提升不明显,周向激光入射口辐射漏热明显,温度高于上下侧。

a——腔内温度场;b——腔体内气体速度场;c——靶丸表面温度图3 初始时刻腔内温度场及流场分布Fig.3 Temperature field and flow field distribution in hohlraum at initial moment

由图3b可见,腔体内气体最高流速为3.75×10-7m/s,位于靶丸附近。由于气体在靶丸表面被加热,温度升高,密度降低,分子热运动加快,填充氦气向上运动;当气体运动到套筒拐角处时,一部分接触到套筒壁面被冷却,流速减小,沿中部套筒壁面向下运动形成环流区;另一部分继续上升运动至上激光入射口处,受封口膜影响,呈放射状向腔体壁面运动,被冷却后沿壁面向下运动至拐角处与第1部分气体汇合。激光入射窗口对应区域气体速度较高,环流更明显。在温度较低的充气管附近,气体被冷却,流速降低,在充气管上下两侧形成2个较小涡流。

由图3c可见,靶丸与充气管接触点处温度最低,正对激光入射口部位温度最高。充气管导热系数大于氦气,传递冷量效果更好,激光入射口为半透明材料,外部辐射由此大量进入套筒内部。由此可见,在多孔注入冷冻靶中,初始时刻靶丸表面温度分布主要受辐射和导热影响,由于自然对流造成的南北两极温度差异不明显。

2.2 降温过程动态特性

当加热块功率由5.72 W/mm3突降为0 W/mm3时,某一硅臂导热路径上各点温度随时间的变化如图4所示。在降温前期,监测点距加热块越远,温度下降速率越慢,约0.1 s后各点温度变化速率差异逐渐减小。计算结果显示,该硅臂结构可有效降低近冷源侧硅爪和远冷源侧因硅爪导热路径长度不一致导致的温度差异,降温过程中各硅爪温差不超过0.02 mK,这有利于套筒周向温度均匀分布。

图4 硅臂各点温度变化Fig.4 Temperature change of point on silicon arm

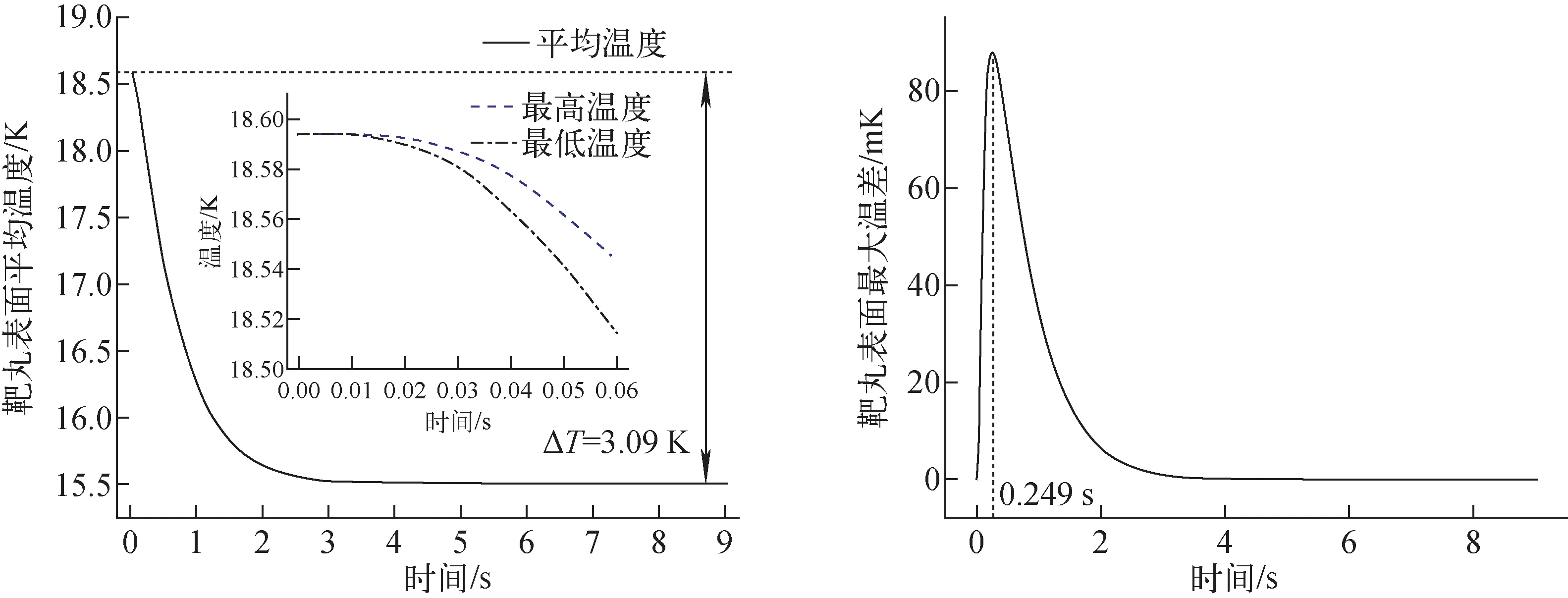

快速降温过程中靶丸表面温度随时间的变化如图5所示。降温初期,靶丸表面平均温度迅速降低,重新达到稳定后靶丸表面平均温度下降了3.09 K,由于充气管材料的比热容小于所填充氦气的比热容,蓄热能力较小,出现在靶丸-充气管接触位置的最低温度降低幅度更大。加热功率突降,导冷量和热源热量、辐射热量之间的平衡被破坏,腔内气体自然对流强度增大,靶丸表面最大温差急剧增大,在0.25 s内由0.03 mK上升至峰值87.88 mK,温度场均匀性急剧恶化。降温后期导冷杆提供的冷量和外界辐射量平衡,靶丸表面温度和最大温差变化逐渐变缓直至稳定。

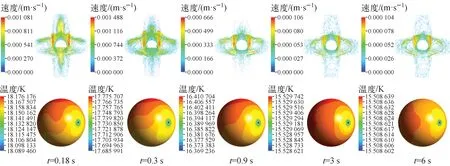

不同时刻靶丸表面温度和腔内速度场分布变化规律如图6所示,随着加热块功率突降,降温前期氦气腔内气体最大速度在0.3 s内从3.75×10-4mm/s增大至1.49 mm/s,自然对流强度迅速增大,靶丸表面最高温度由正对周向激光入射口位置转移至靶丸北极附近,由于充气管的导热系数大于氦气的,快速降温过程中靶丸表面温度最低点始终位于与充气管接触点附近。后期黑腔内自然对流强度逐渐减弱,靶丸表面高温区域重新转移至周向激光入射口正对处,温度分布恢复稳定。

靶丸竖直线(即xOy平面与靶丸外表面交线)上温度分布随时间的变化如图7所示。可见,靶丸竖直线上绝对温度随时间逐渐降低,过余温度随时间逐渐增大,3 s后二者变化不再明显。由过余温度分布可见,靶丸表面南北两极的温度差异随时间变化最大,易导致竖直方向冰层厚度不均匀。

图5 快速降温过程中靶丸表面温度变化Fig.5 Temperature change on capsule surface during quick-freezing process

图6 快速降温过程中不同时刻靶丸外表面温度和流场分布Fig.6 Temperature and flow field distribution on capsule surface at different moments of quick-freezing process

图7 快速降温过程中靶丸竖直线上温度分布Fig.7 Temperature distribution on vertical line of capsule during quick-freezing process

2.3 影响因素分析

针对冷冻靶快速降温过程中靶丸表面温度控制的要求,一方面应保证靶丸表面温度响应迅速,另一方面应降低靶丸温度均匀性恶化程度。为满足要求,针对冷冻靶传热过程中的主要影响因素进行研究,寻求最佳降温条件。

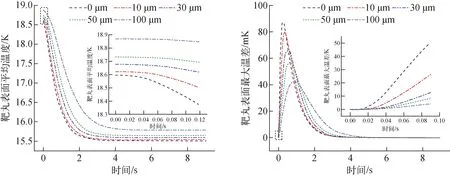

1) 硅爪-套筒接触热阻

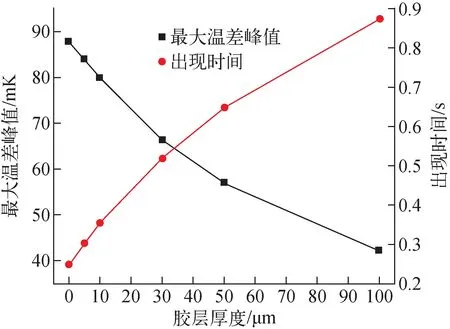

在冷冻靶系统中,硅臂和套筒的装配面存在接触热阻,结合工程实际,模拟中将硅爪-套筒接触热阻等效为不同厚度的低温胶层(导热系数为0.032 W/(m·K)),胶层越厚,接触热阻越大。本文模拟研究了低温胶层厚度分别为0、5、10、30、50、100 μm时靶丸表面温度随时间的变化,结果如图8所示,降温过程中靶丸表面温度随胶层厚度的增大而抬升,最大温差峰值有所下降,但峰值出现时间滞后。分析原因为冷源到靶丸之间的热阻一方面减弱了加热块功率突降对冷冻靶造成的温度波动,降温前期靶丸表面最大温差升高幅度减小,均匀性恶化程度得到改善。但另一方面,胶层越厚,冷臂至冷冻靶之间导热系数越小,热扩散率越小,导致靶丸对冷臂降温的响应越慢,不利于对靶丸的即时控温。

不同胶层厚度下靶丸表面最大温差峰值及出现时间如图9所示。可见,低温胶层厚度由0 μm增大至100 μm时,快速降温过程中靶丸表面最大温差峰值减小51.81%,但峰值出现时间由0.25 s推迟至0.87 s。实际工程应用中,应综合考虑减弱温度波动及靶丸对温度调控的响应速度两方面要求,合理取值。

2) 腔内氦气压力

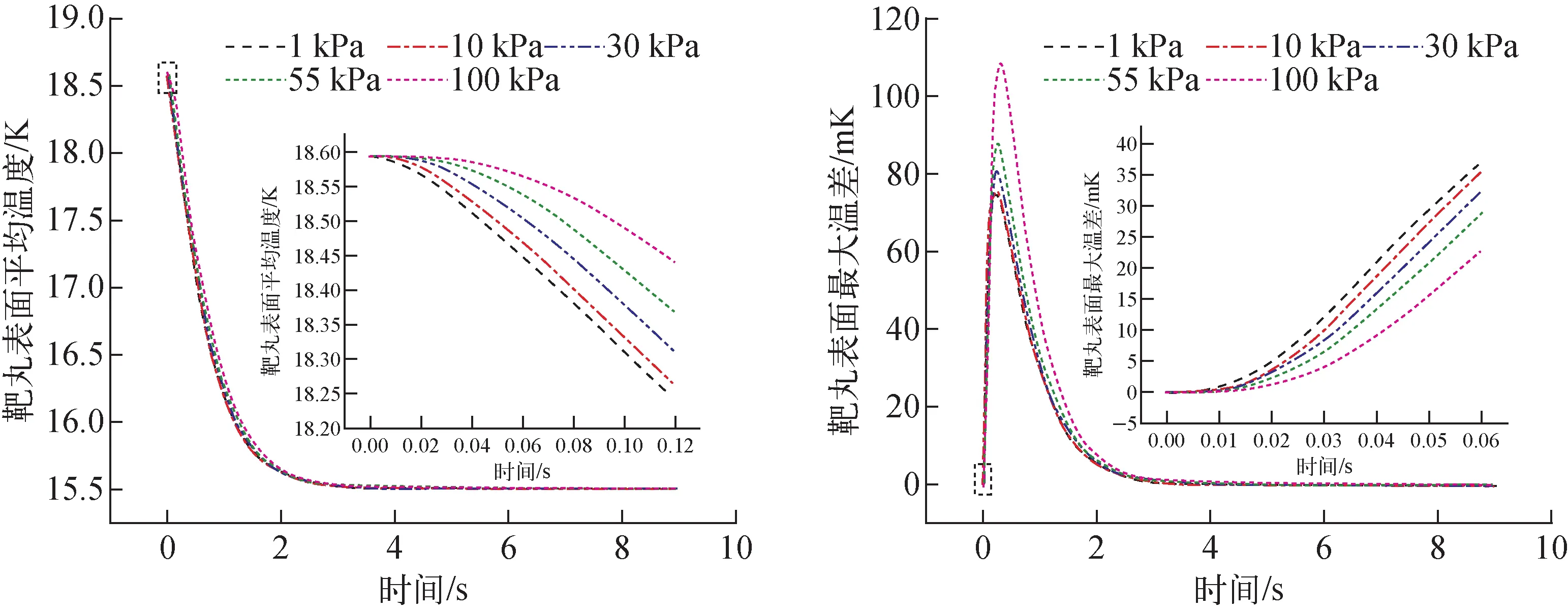

靶丸通过充气管和氦气与套筒进行热传递,黑腔内氦气压力直接影响氦气的密度和自然对流强度,进而对快速降温过程中的靶丸温度响应产生影响。为保证腔内氦气处于连续流状态,氦气压力不能过小。本文研究了硅爪-套筒良好接触,氦气压力分别为1、10、30、55、100 kPa时快速降温过程中靶丸表面温度随时间的变化,结果如图10所示。

图8 不同胶层厚度下靶丸表面温度变化Fig.8 Variation of surface temperature of capsule under different glue thicknesses

由图10可见,氦气压力增大,靶丸表面平均温度变化曲线差别较小,最大温差峰值随压力的增大而增大,峰值出现时间推迟。这是由于氦气压力增大,比热容增大,蓄热能力增强,靶丸表面温度和最大温差峰值变化较缓慢。但1~100 kPa氦气压力范围内,氦气导热系数增幅小于0.6%,因此靶丸表面温度整体变化受压力影响较小。靶丸表面最大温差峰值主要受自然对流影响,衡量自然对流强度的无量纲参数为格鲁晓夫数(Gr),其定义为:

图9 不同胶层厚度下靶丸表面最大温差峰值及出现时间Fig.9 Variation of surface temperature difference peak of capsule and its occurrence time under different glue thicknesses

Gr=ρ2gβΔtl3/μ2

(5)

式中:Δt为氦气和壁面温差;l为特征长度;ρ、μ、β分别为气体密度、动力黏度、热膨胀系数。

图10 不同氦气压力下靶丸表面温度的变化Fig.10 Variation of surface temperature of capsule under different helium pressures

压力升高时氦气密度增大,但其导热系数、动力黏度变化极小,由Gr的定义可知其随压力升高而增大,因此,氦气压力升高,自然对流强度增强,由此导致靶丸表面最大温差上升幅度增大。

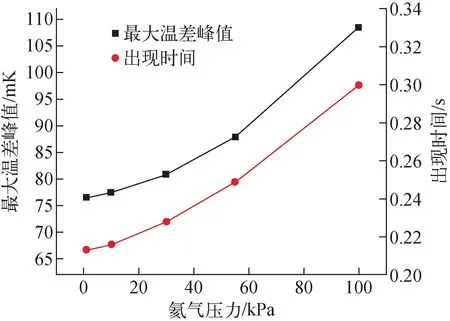

不同氦气压力下靶丸表面最大温差峰值及出现时间如图11所示。可见,氦气压力从1 kPa增大到100 kPa时,最大温差峰值增幅为41.87%,峰值出现时间随之推迟0.4倍,10 kPa内变化较小,随着压力继续增大,温差和时间的斜率增大,恶化程度增大。因此,氦气压力控制在1~10 kPa有利于在靶丸迅速降温的同时稳定靶丸表面温度的均匀性。

图11 不同氦气压力下靶丸表面最大温差峰值及出现时间Fig.11 Surface temperature difference peak of capsule and its occurrence time under different helium pressures

3 结论

本文对多孔注入冷冻靶进行了数值模拟分析,研究了初始时刻靶丸温度场分布、腔体内部气体流动基本规律以及快速降温过程中靶丸表面温度场的动态特性,并分析了硅爪-套筒低温胶层厚度和腔内氦气压力对快速降温过程的影响,得到以下结论:

1) 外部辐射温度为120 K、硅臂加热块功率恒定时,多孔注入冷冻靶内部温度场受辐射和导热影响较大,靶丸-充气管接触部位温度最低,正对激光入射口处温度最高,最大温差为0.03 mK;

2) 硅臂加热块功率由5.72 W/mm3突降为0 W/mm3,靶丸表面平均温度下降3.09 K,最大温差由0.03 mK急剧上升至峰值87.88 mK后逐渐回落,降温后0.25 s温度场均匀性恶化最严重;

3) 与硅爪-套筒完美接触相比,硅爪-套筒接触热阻可减弱加热块功率突降对冷冻靶造成的温度波动,改善温度场恶化,但降温响应时间明显增加;

4) 黑腔内氦气压力升高,靶丸表面最大温差峰值增大,温度场均匀性恶化,且靶丸温度响应滞后,1~10 kPa氦气压力对应的快速降温过程中靶丸表面温度即时响应和稳定性都较好。