水下管汇模块化设计方法及应用*

安维峥 郭鸿飞 马 强 吴 露 顾继俊

(1. 中海油研究总院有限责任公司 北京 100028; 2. 中国石油大学(北京)机械与储运工程学院 北京 102249)

在水下油气田的建设中,水下管汇是生产系统的关键组成部分[1]。传统水下管汇的设计通常采用二维图纸与三维模型相结合的方式[2-3],一旦管汇的设计质量有所更改,则原有的机电仪布局、管线排布、框架等均需循环改动,直至达到设计要求,步骤繁琐且效率低下。水下管汇的质量计算通常需要在完成三维模型后,对模型中所有设备的质量逐步计算并累加,如果计算得到的管汇质量不符合工程预期,则需重新开展空间优化和计算。这种水下管汇设计方法往往会耗费大量的时间、人力和物力。随着技术的发展,McWilliams 等[4]于2018年提出了水下管汇的模块化设计理念,通过统一接口、分工设计与组装的方式,达到了节省设计时间、控制管汇质量与成本的目的。

本文在总结国内外对水下管汇的设计经验的基础上,首次在国内水下管汇设计中引入模块化设计理念,并提出了水下管汇质量理论计算公式,这种设计方法能够按照一定的布局原则,完成各模块及整体水下管汇系统的三维模型搭建,并可依据对信息库的资源调用,实现水下管汇质量的实时计算。本文研究成果实现了水下管汇设计阶段对设备、尺寸、质量等的有效评估,为水下管汇的前期设计提供了新思路。

1 水下管汇模块划分及布置原则

1.1 主要模块划分

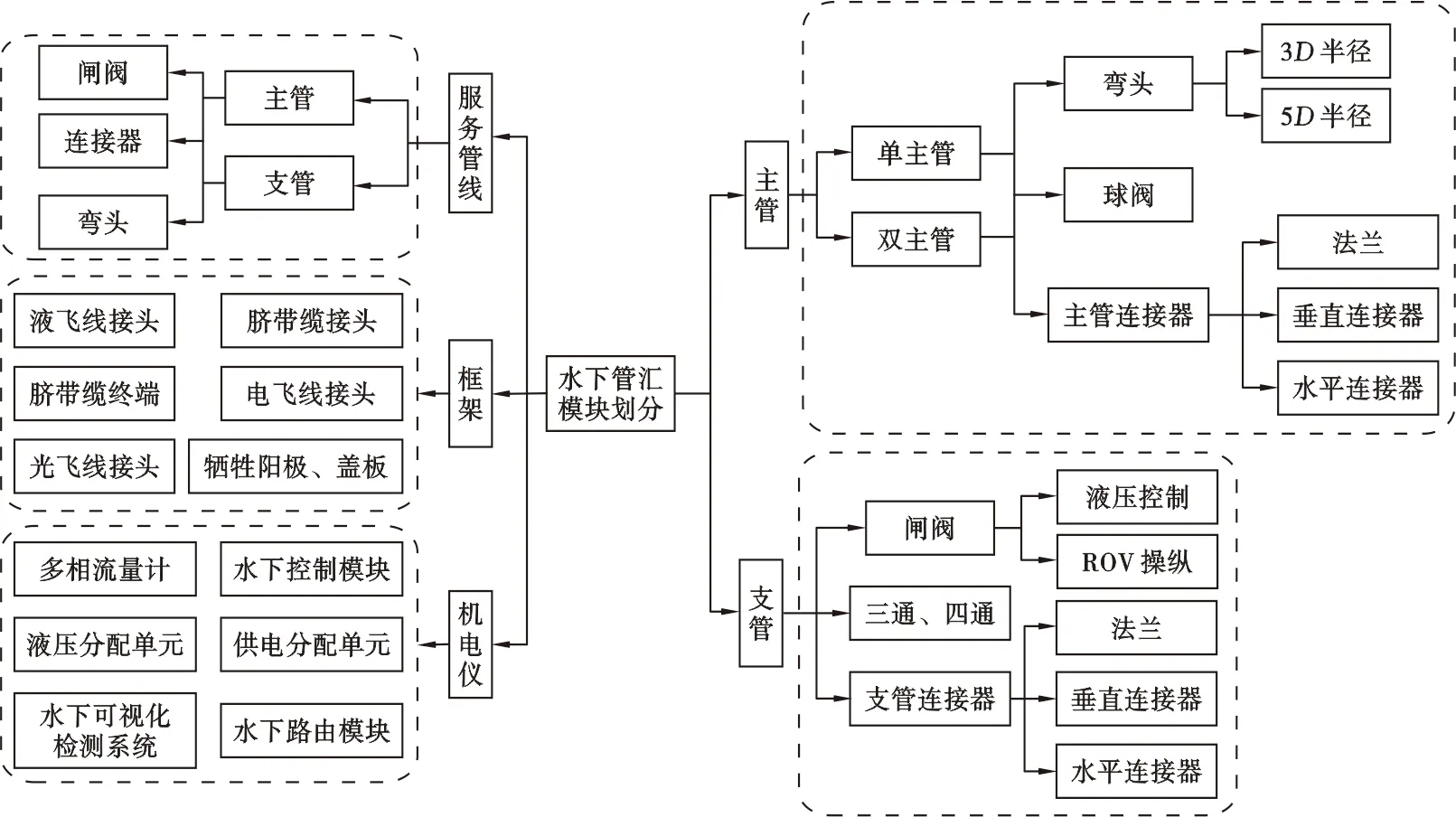

传统水下管汇功能模块通常按照设备类别(主管、支管、阀门、连接器、水下控制系统、框架等)进行划分[5-9],这种划分方式很大程度上割裂了不同类别设备之间的设计关联,不利于水下管汇的总体设计。而模块化设计是以管线为主体,将水下管汇按管线、机电仪、框架的设计流程进行模块划分,并添加不同类别设备之间的设计关联逻辑(如球阀自动跟随主管的管径进行变化)的设计方法。

水下管汇整体上包含主管、支管、服务管线、机电仪和框架5大模块(图1),这5大模块既相互关联,又分别为独立的设计系统。5大模块分别有各自的子模块,子模块上有与主模块相关联的设计逻辑。

图1 水下管汇总体设计软件主要模块划分Fig.1 Main module division of the overall design software of subsea manifold

1.2 布置原则

水下管汇5大模块及其子模块主要遵循2个布置原则:①满足水下管汇的行业设计准则;②满足ROV或潜水员操作的空间条件要求。2个原则共同约束,才能有效确定各模块互不影响的空间距离及边界限制。

1.2.1主管间距

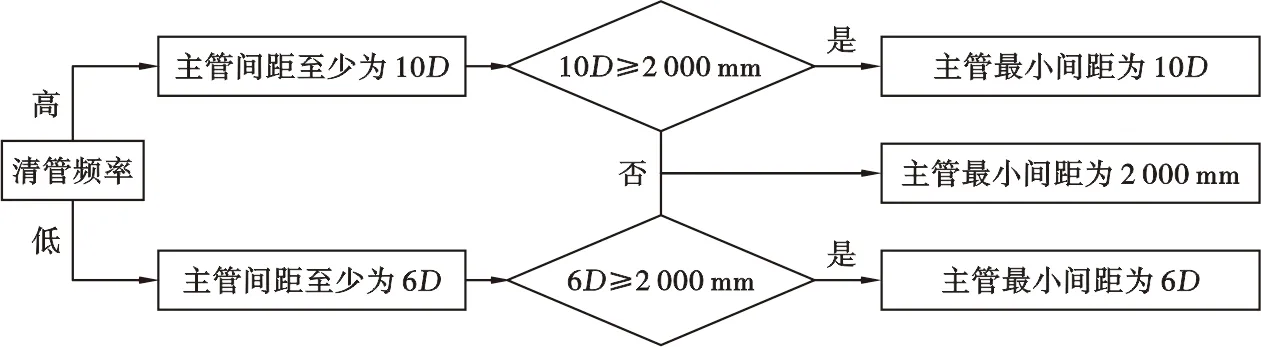

对于双主管的水下管汇,2个主管通过2个弯头连接进行清管作业,主管间距可根据清管频率的高低情况及主管间容纳设备所需的空间距离进行判断:①当清管频率高时,主管的弯头半径为5D(D为水下管汇主管直径),则主管间距至少为10D;②当清管频率低时,主管的弯头半径为3D,则主管间距至少为6D;③一般闸阀布置在2个主管内侧,需要2个闸阀来切换油气流入的主管道,为了保证有足够的闸阀安装空间,根据闸阀尺寸、三通尺寸以及闸阀焊接短节的长度要求,主管的间距至少为2 000 mm。另一方面,主管在水平或垂直布局的情况下,其清管回路均需要2个弯头。

综合这2种限制条件,主管的最小间距应取2倍弯头直径(10D和6D)与2 000 mm中的最大值。双主管的最小间距取值判断流程见图2。

图2 水下管汇主管间距取值判断流程Fig.2 Judging process of distance between main pipes of subsea manifold

1.2.2支管间距

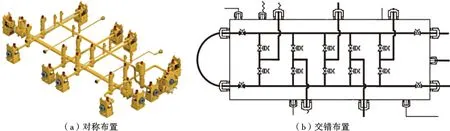

支管布置从形式上可分为对称和交错2种方式(图3),具体又可细分为单管对称、单管交错、单管非常规、双管水平交错、双管水平对称、双管垂直交错、双管垂直对称等类型。这些布置形式的支管间均需预留一定的空间,便于完成闸阀、水下连接器等部件的安装拆除操作。

为了适用于不同水深的油气田,管汇同侧支管的间距要求也不同:如果为浅水管汇,交错布置的支管间距最小为0.75 m,对称布置的支管间距最小为1.5 m;如果为深水管汇,交错布置的支管间距最小为1 m,对称布置的支管间距最小为2 m。

图3 水下管汇支管布置形式Fig.3 Subsea manifold branch pipe layout

1.2.3球阀与闸阀

为了防止上游采油树油嘴或阀门失效,水下管汇处的阀门通常需要与采油树阀门的压力等级保持一致。由于焊接可能造成阀体扭曲,因此阀门焊接端需要连接长度至少200 mm的直管短节[10]。

1.2.4框架高度

框架高度一般由机电仪设备、闸阀和球阀三者中高度最大的部件决定,通常要求可容纳机电仪设备且高于液控阀门。因此需要在阀门和机电仪模型上附加高度信息,以便根据各部件的空间位置与高度进行框架高度调整。

2 水下管汇模块化设计方法

2.1 模型库与数据库

水下管汇的模型库是所有设备三维模型的集合。模型的建立根据各设备的设计压力、使用尺寸、操纵方式等参数采用软件Solidworks完成,并携带着关联设计、智能生成、自动装配等算法;每个模型均有相应的标签,以供质量计算时进行相应设备的数据调用。

水下管汇的数据库存储所有设备的价格和质量信息,并与模型库的设备模型标签相对应。水下管汇设计在进行模型调用时,其设备所含的数据库信息一并调用,完成管汇实时质量计算及成本统计运算。

2.2 管汇设计及参数计算

1) 管道壁厚计算。

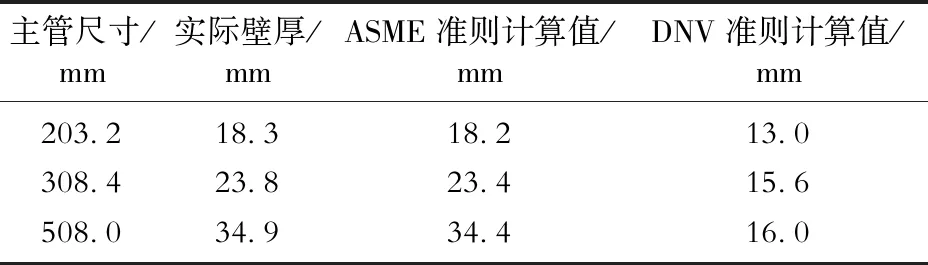

在设计管汇之前,需根据管道的直径、壁厚等参数对其壁厚进行计算。壁厚计算准则包括ASME 31.8[11](简称为ASME准则)和DNVGL-ST-F101(2017)[12](简称为DNV准则),其中ASME准则适合水下管汇承压管道,而DNV准则更侧重于海底管道。由于一般管汇承压管道与海底管道等径,因此在进行壁厚计算时,将两种准则的计算结果与实际管道壁厚进行对比分析(表1),发现ASME准则的壁厚计算值与国际工程实际壁厚更加接近。因此,采用ASME准则的计算值作为后续质量计算的输入条件更为合理。

表1 管道壁厚ASME准则与DNV准则计算结果对比Table 1 Comparison between calculation results of ASME standard and DNV standard for pipe wall thickness

2) 管线设计。

管线的设计顺序为主管、支管、服务管线(例如MEG管线),这3类管线均融合了阀门模块与连接器模块等子模块设计选项,因而虽然布置形式不同,但设计方法相同。通过管线设计可形成多种布局类型的管线,如单管对称、单管交错、双管水平交错、双管水平对称、双管垂直交错、双管垂直对称等。

在管线设计过程中,闸阀、球阀、连接器、变径三通等子模块设备模型可自动生成装配,即模型库的每个管汇部件都有装配接口及标签,通过模型生成算法调用模型时,会根据布置原则将模型生成在装配触发范围内的位置,并根据装配接口和标签自动将部件装配至相应的部件。

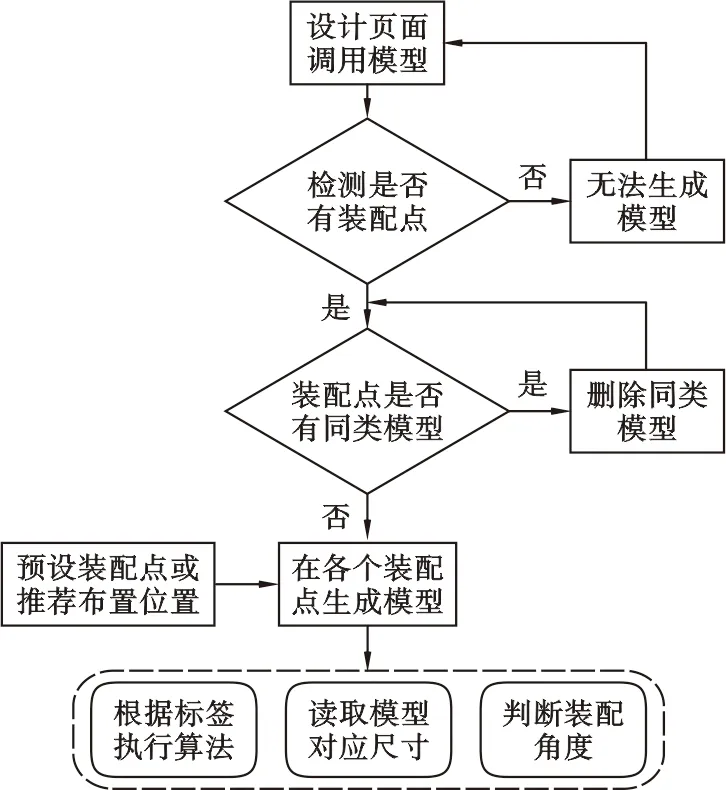

管线在初步设计完成后,可对支管间距、阀门位置等进行调节;如果更换管线、阀门、连接器等设备类型,则原模型及其装配模型可自动删除:①当管线长度、位置、布局类型发生变化时,与管线相连接的部件将通过设定的坐标实现装配位置的同步变化;②当管线尺寸发生变化时,阀门、连接器等子模块设备将通过比例转换算法转换为可装配的尺寸。子模块设备的自动生成装配算法原理见图4。

图4 子模块设备自动生成装配算法原理Fig.4 Principle of assembly algorithm for automatic generation of sub-module equipment

3) 机电仪设备设计。

机电仪设备的安装位置自由度极高,因此需要根据管汇内部空间及管线的排布进行自主拖拽装配。模型库的所有模型都具有碰撞体,以模拟各模块在实际工况中的碰撞:管线、阀门、框架等部件的碰撞体为锁死状态,以防止位移的发生;如果机电仪的模型与锁死状态模块的模型发生碰撞,则机电仪设备将自动调整至不与其他模块模型干涉的位置,而锁死状态的模块模型不会发生位置变化,这样就可以最大化利用管汇的内部空间,减小管汇体积。

4) 框架设计及接头设计。

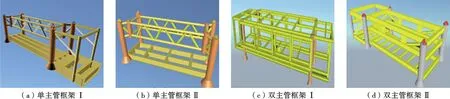

整体框架根据管道布局形式的不同,分为单主管框架I、单主管框架II、双主管框架I、双主管框架II这4类(图5),其中单主管框架I和双主管框架II有预留机电仪安装位置,另外2种框架没有预留。不同框架的长、宽、高均可在限制条件下进行调整,限制条件由已生成的阀门、支管、主管等模块的布置原则决定(如框架的高度不应小于阀门高度,宽度与支管的长度和水下连接器位置有关)。框架四周设有接头的安装区域,可以拖动接头进行安装。完成框架、机电仪、接头的设计后,即可确定小管线排布,由于小管线排布方式复杂多变,因此只参与质量与成本计算。

图5 水下管汇主题框架的主要形式Fig.5 Main form of the subsea manifold theme frame

3 管汇质量计算及其验证

在完成管汇的三维模型搭建后,可对模块各设备数据库中的质量信息进行参数提取,完成整体水下管汇的质量计算。牺牲阳极块与小管线的质量系数分别取水下管汇整体质量的5%~10%[13-14]和3%。由于水下管汇不同设计方案的总质量差异较大,根据工程经验,认为质量计算得出的水下管汇总质量与实际总质量偏差在15%内且大于实际管汇质量较为合理。

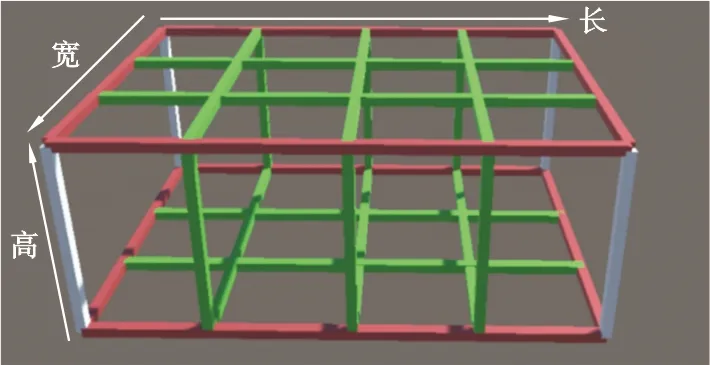

3.1 管汇质量计算模型

管汇框架设计是在考虑井口布局、管线排布、机电仪放置位置、空间利用等多重因素作用下完成[15-16],因而尽管各管汇的材料、型钢尺寸、外形等均不相同,但在进行质量计算时,均可先将管汇框架近似为长方体,其表面采用2 m间隔的型钢进行网格化搭建(图6);长方体的顶面和底面采用横梁进行加固,高度方向的4个棱边作为立柱,计算时对其质量进行相应的补偿。基于这种思路提出的管汇框架总质量理论计算公式为

T=(1+s+l)(∑ai+∑bi+G+αβN)

(1)

其中

G=x[Uβ+Vα+(U-4)γ+4yγ]

(2)

(3)

(4)

式(1)~(4)中:T为水下管汇的整体质量,kg;s为牺牲阳极块质量系数,一般取值0.05~0.1;l为小管线质量系数,根据工程经验可取值为0.03;ai为各个模块质量,kg;bi为各个模块的附带结构的质量,kg;G为水下管汇的框架质量,kg;N为盖板单位面积的质量,kg/m2,根据所用钢材进行取值;U是框架的宽和高方向的型钢数量,V是框架长度方向的型钢数量,采用中括号进行取整计算;x为型钢单位长度质量,kg/m;y立柱质量补偿系数,推荐取值2.5~4;α、β、γ分别为框架的长、宽、高,m。

图6 水下管汇框架理论模型Fig.6 Theoretical model of subsea manifold frame

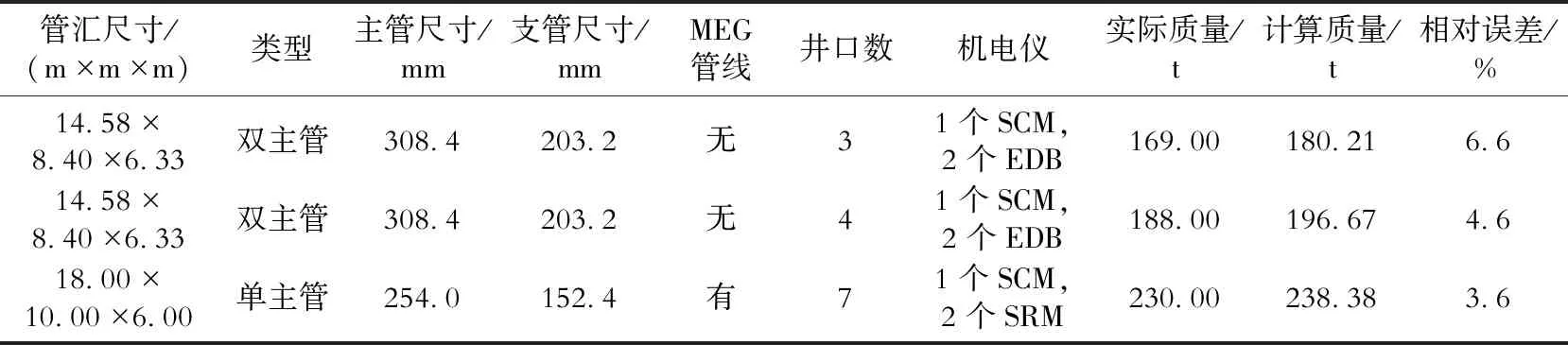

3.2 模型有效性验证

以陵水、流花等油气田部分水下管汇为例,采用水下管汇总体设计软件对其进行模型搭建和整体质量计算,管汇质量的计算值与实际值对比见表2。可以看出,采用模块化设计质量计算得到的水下管汇总质量比实际质量略大,且计算误差小于15%。因此,水下管汇模块化设计的质量计算能够满足工程要求。

表2 水下管汇模块化设计的总质量计算值与实际值对比Table 2 Comparison between the calculated value and the actual value of the total mass of the modular design of subsea manifolds

4 结论

1) 模块化设计方法能够通过参数调整实现不同模块的调动和修改,实现快速搭建水下管汇三维模型、水下管汇布局修改和机电仪布局优化,有效解决了水下管汇前期设计效率低下及空间利用优化繁琐的问题。

2) 水下管汇布局算法和三维设计方法,可实时发现水下管汇中机电仪设备与管缆的干涉现象以及评估ROV操作空间或潜水员操作空间的可操作性。

3) 水下管汇质量计算方法,在前期设计阶段能够有效评估水下管汇质量。