高泥质高沥青质稠油油藏高效防砂方式评价与优选实验*

胡泽根 战鑫杰 熊书权 董长银 张斌斌 李 凡 黄有艺 王肇峰 陈 琛

(1. 中海油田服务股份有限公司油田生产事业部 天津 300450; 2. 中国石油大学(华东)石油工程学院 山东青岛 266580;3. 中海石油(中国)有限公司深圳分公司 广东深圳 518000)

海上E油田储层泥质和细粉砂含量高,原油黏度大,沥青质和胶质含量高,前期开发过程中普遍存在投产后产量下降较快,生产压差大等问题,严重影响了油田的开发开采。为了提高防砂效果和油井产能,有必要针对介质堵塞机理和防砂工艺深入分析,研究出一套适合海上高泥质高沥青质稠油油藏开发的防砂技术方案。目前防砂井挡砂介质堵塞已成为油井产能下降、制约油气井正常开发的重要因素之一。国内外学者针对上述问题从堵塞物成分、堵塞机理以及影响因素到具体防控砂工艺设计展开系统的研究。在油气井堵塞物研究方面[1-3],通过X射线衍射等分析手段以及实验手段揭示了堵塞物成分、堵塞原因及初步防控措施。关于防砂井堵塞机制的研究集中在机械筛管[4-9]和砾石层的堵塞[10-17],主要通过实验手段模拟不同生产、地质以及防砂介质条件下,地层砂颗粒、稠油等堵塞物对防砂介质渗透性与控砂效果的影响,探究了防砂介质在不同地层砂粒度中值、泥质含量、流体黏度及流速等因素[5-7,14-17]影响下堵塞规律的差异,并提出了相应的堵塞机制及其预测模型[7-9,15-16]。但上述堵塞机制研究大多针对单一防砂介质,而对于现场复杂的防砂工艺与方法堵塞规律研究涉及较少;在防砂工艺设计方面,专家学者分别通过理论研究和实验评价手段开展了防砂参数以及防砂方式优选研究。早期学者们基于室内模拟出砂与挡砂实验[8-9,18-20],综合考虑地层砂粒度中值、均匀系数、泥质含量、油藏非均质性,建立了防砂方式优选图版[21-29],为前期油藏开发的防砂方案设计提供了指导与支持;董长银 等[18,30]通过构建挡砂介质综合性能评价方法,针对不同物性储层,系统开展了不同类型筛管挡砂介质以及砾石充填防砂方式的实验评价,揭示了不同介质的挡砂与堵塞规律,为防砂方式优选和控砂参数优化提供了理论和数据支持。但上述研究针对高泥质高沥青质细粉砂稠油油藏描述较少,评价的防砂方式种类相对单一,难以有效适用于现场不同地质和开采条件下多类防砂工艺。也有学者应用综合模糊评判方法、人工神经网络技术等[31-35]数学方法对油气井防砂方法优选,这些方法能够很大程度上克服防砂方法优选中由于影响因素繁多,适应界限难以确定而造成的局限等问题,但受样本质量影响大,使用起来较复杂,难以在油田广泛应用。依据产能比[36-38]优选防砂完井方式是防砂井,特别是稠油井常用方式之一,该方法能够很好结合现场实际生产动态,但对油井的防砂效果考虑较少。综上所述,目前关于挡砂介质堵塞和防砂方式优选评价方面研究,主要是针对单一机械筛管或笼统的砾石充填,关于现场复杂充填防砂工艺涉及较少,且大多基础常规疏松砂岩储层条件,对于高泥质高沥青质细粉砂稠油油藏的适应性尚不明确。

针对上述问题,本文利用耐高压稠油油藏控砂模拟实验装置模拟实际储层条件,使用3类筛管、2种陶粒模拟循环充填、高速水充填、挤压充填、压裂充填4种防砂方式,开展防砂介质参数优化以及防砂方式评价优选实验。基于挡砂与堵塞动态数据,揭示不同防砂方式堵塞机制,通过介质综合性能评价方法[18,30]完成不同防砂方式评价,并结合产能评价给出最终防砂技术方案。

1 实验方法与实验材料

1.1 实验装置与实验方法

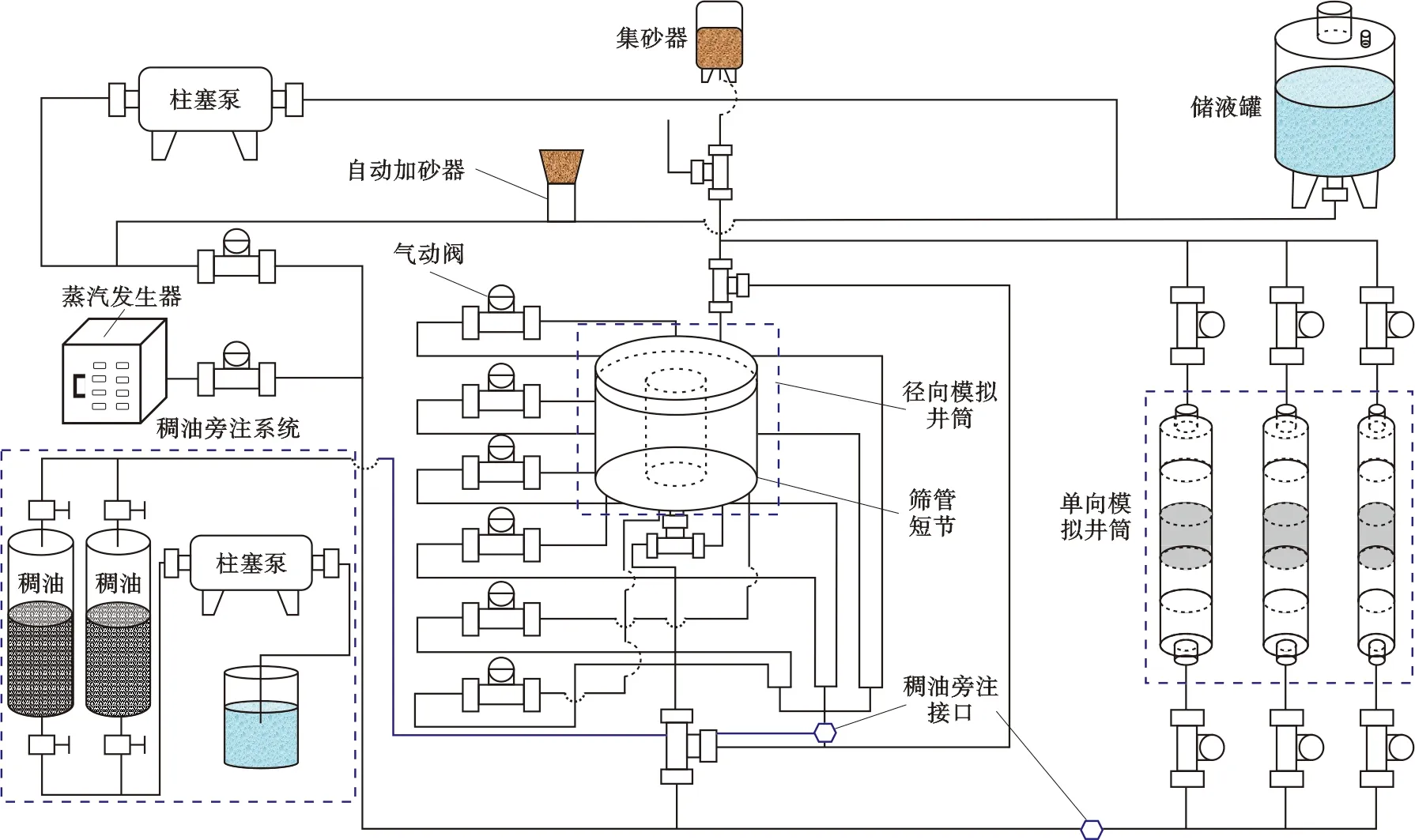

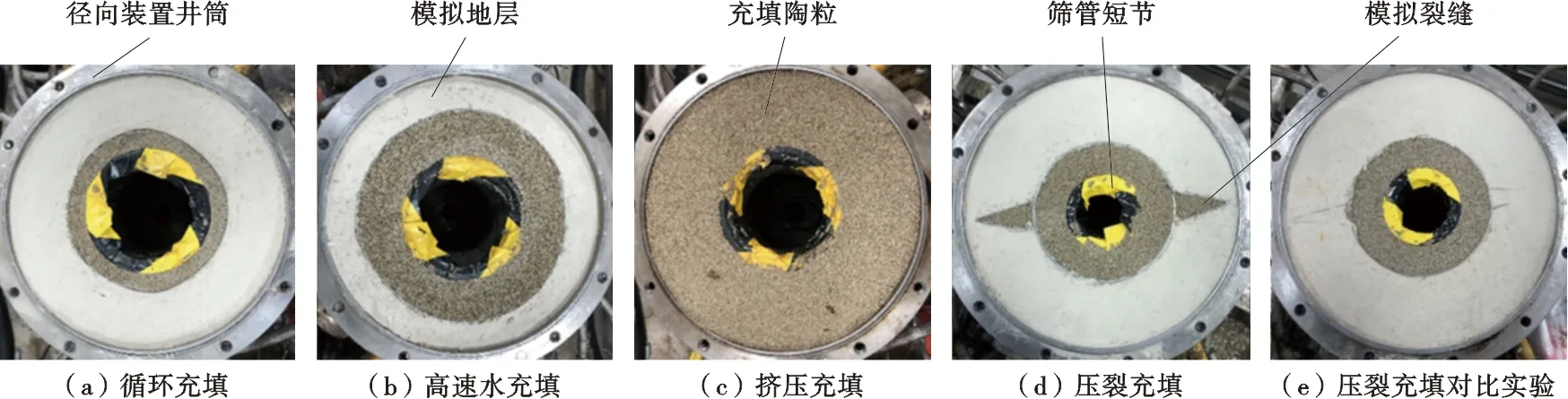

本实验采用耐高压稠油油藏控砂模拟实验装置,与常规挡砂模拟实验装置相比有2处改进:第一,装置耐压性提高,最高耐压5 MPa,可模拟井底高压情况;第二,增设稠油旁注系统,可模拟井底油水协同产出过程,实验装置实物图如图1所示。实验装置主要由径向流模拟井筒、单向流模拟井筒、柱塞泵、储液罐、自动加砂器、集砂器、稠油旁注系统、差压、流量传感器以及数据采集系统等部分构成。径向流模拟井筒装置高450 mm,内径为300 mm,能够容纳外径80~300 mm的筛管短节以及充填砾石,液流入口共计6个,在模拟井筒上按照上、下两层分布,同一层相邻入流口成120°分布;单向主体装置分别为内径50、75、100 mm的模拟井筒,本文使用的井筒内径75 mm,单节井筒长150 mm,共3节井筒,可充填不同厚度的砾石层。实验装置流程图如图2所示。

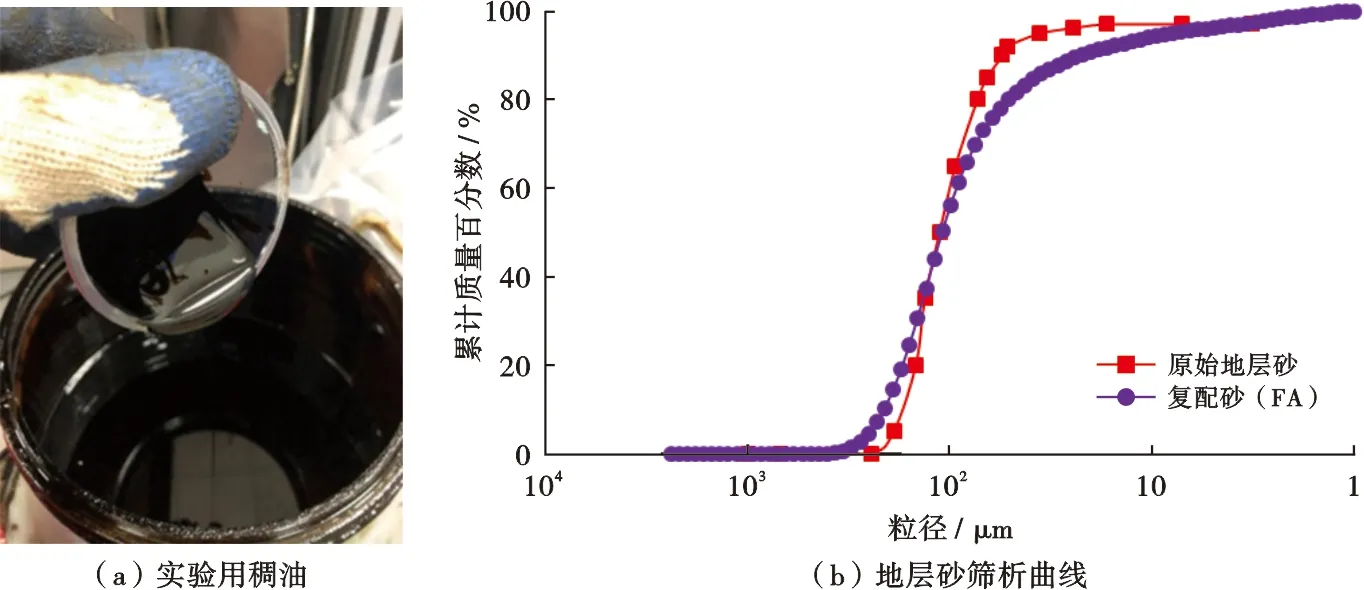

为模拟循环充填、高速水充填、挤压充填以及压裂充填等防砂方式,需考虑不同防砂方式特点,前三者的差异主要体现在砾石层厚度方面,而压裂充填具有导流裂缝,鉴于此,通过设计不同的模拟地层厚度以及砾石层厚度来模拟构建循环充填、高速水充填、挤压充填防砂方式;通过压裂裂缝模具来构建压裂充填防砂方式,如图3所示。循环充填、高速水充填以及挤压充填砾石层厚度比约为1∶2∶3,模拟地层由复配地层砂构成。由于实验装置限制,压裂充填模拟实验裂缝尺度较小,无法与其他3种防砂方式直接对比,采用压裂充填对比实验(挤压充填),即将压裂模具裂缝内陶粒全部替换为模拟地层砂,开展相对对比评价。

1.2 实验材料与实验条件

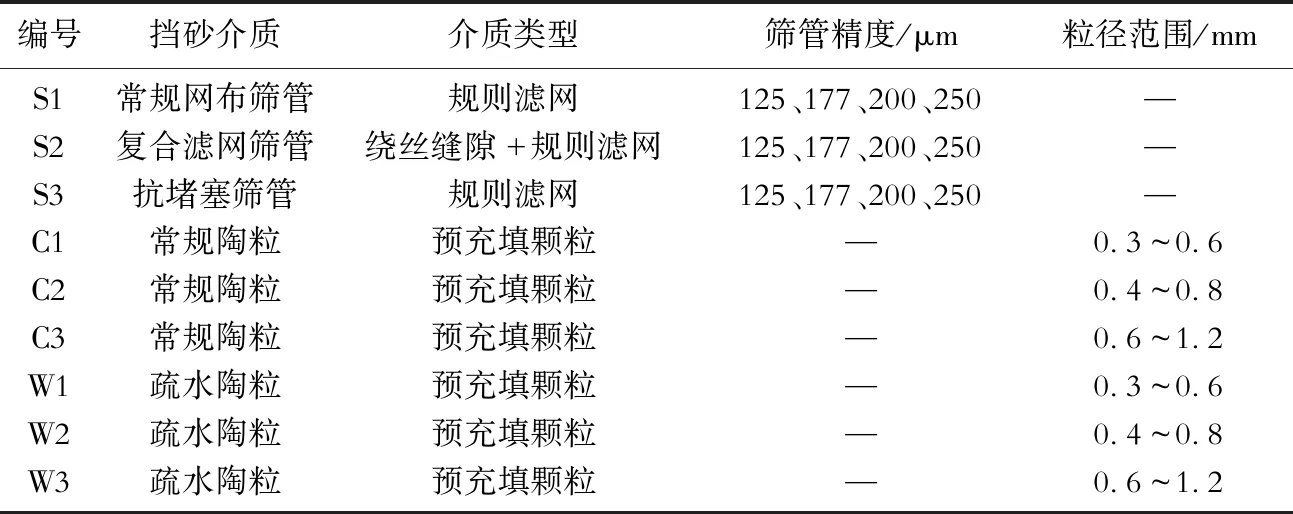

实验流体为清水和稠油,实验稠油(图4a)为海上E油田目标区块稠油井取得,地面脱气原油黏度为3 050 mPa·s。模拟地层砂根据目标区块典型井重点层位地层砂筛析数据确定,地层砂粒径中值为0.112 7 mm,泥质含量19%,泥质配比为伊利石∶蒙脱石∶高岭石∶绿泥石=9∶6∶3∶2,模拟地层砂(FA)与原始地层砂粒度分布曲线如图4b所示,曲线拟合度在95%以上,符合实验需求。

图1 耐高压稠油油藏控砂模拟实验装置实物图Fig.1 Physical diagram of sand control simulation experiment device for heavy oil reservoir under high-pressure

图2 耐高压稠油油藏控砂模拟实验装置流程图Fig.2 Flow chart of sand control simulation experiment device for heavy oil reservoir under high-pressure

图3 不同充填防砂方式实验模拟Fig.3 Simulation of different filling sand control methods

图4 实验用E油田稠油样品和地层砂筛析曲线Fig.4 Screening curve of sand and heavy oil samples in E oilfield

实验所用筛管短节囊括了常规金属网布筛管、复合滤网筛管、抗堵塞筛管3类,筛管精度分别为125、177、200和250 μm;砾石充填材料主要有常规陶粒、疏水陶粒两种,粒径范围分别为0.3~0.6 mm、0.4~0.8 mm和0.6~1.2 mm,具体编号以及基本参数如表1所示。

表1 实验用筛管及砾石参数Table 1 Parameters of screen and gravel for experiment

1.3 实验对比策略及基本过程

为便于不同防砂方式的横向对比,实验采取控制变量法,既保证所用地层砂、充填陶粒、防砂筛管以及驱替流体等保持一致,仅防砂方式不同。

实验前首先储液罐中配备足量清水、柱塞容器中配备足量稠油;手动清理上一组实验地层砂、陶粒、稠油,并用蒸汽发生器产生的高温蒸汽以及储液罐中清水冲洗管道,保证整个装置内基本无油、无砂;根据不同防砂方式将模具(圆筒模具和压裂模具,圆筒模具为具有导流孔的圆筒,压裂模具在圆筒模具基础上增加了具有大导流孔的双翼裂缝)、筛管短节放入径向流装置,充填地层砂、陶粒,两端软垫密封;开启液泵,启动数据采集,首先清水驱替500 s,其次清水+稠油驱替500 s;为保证加砂器中地层砂不会干扰清水驱替和清水+稠油驱替阶段,一开始加砂器中不加地层砂,上述实验完成后关泵,再向自动加砂器中加入1 000 g复配地层砂,开展油、水、砂混合驱替实验。实验压差、流量基本稳定后,即可停止实验,实验中始终保持采集径向模拟井筒内外压差、流量等数据。

2 单项防砂参数优化实验结果分析

为保证不同防砂方式对比结果的合理性,需要针对高泥质高沥青质细粉砂条件,开展单项防砂参数优化实验,为后续防砂方式优化提供依据。

2.1 筛管类型及精度优化

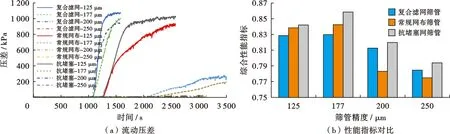

以标称精度分别为125、177、200、250 μm常规金属网布筛管、复合滤网筛管、抗堵塞筛管3类筛管为评价对象,针对粒径中值0.112 7 mm、泥质含量19%地层砂以及地面脱气原油黏度为3 050 mPa·s的稠油(25 ℃),在耐高压稠油油藏控砂模拟实验装置径向模拟井筒内开展24组筛管挡砂和堵塞实验(包括12组无稠油条件下过砂量测试实验),防砂方式为独立筛管防砂,使用挡砂介质性能指标评价方法[18]进行筛管类型及精度优化。不同筛管短节两侧压差随时间变化、性能指标对比如图5所示。

图5 不同筛管流动压差随时间变化及性能指标对比Fig.5 Variations of screen flow differential pressure and comparison of performance indicators

图5a显示,当筛管精度大于200 μm后,除复合滤网筛管外,筛管内、外压差没有明显变化,筛管流通性较好,但对地层砂阻挡作用差;同精度条件下,复合滤网筛管压差上升速度最快、上升幅度最大,筛管堵塞严重。图5b对比结果显示,随筛管精度增加,综合性能指标呈现先上升后下降的趋势,在177 μm条件下,筛管具有最优防砂效果;抗堵塞筛管始终能保持更高的综合性能,综上分析,针对高泥质高沥青质细粉砂储层及稠油条件,优先推荐抗堵塞筛管为最优防砂筛管类型,挡砂精度推荐为177 μm,若仅考虑支撑砾石层,可适当放宽至200 μm。

2.2 充填材料及粒径优化

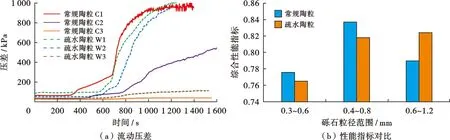

以粒径范围分别为0.3~0.6 mm、0.4~0.8 mm、0.6~1.2 mm的常规陶粒(C1、C2、C3)、疏水陶粒(W1、W2、W3)2类陶粒为评价对象,针对粒径中值0.112 7 mm、泥质含量19%地层砂以及地面脱气原油黏度为3 050 mPa·s的稠油(25 ℃),在耐高压稠油油藏控砂模拟实验装置单向模拟井筒内开展12组筛管挡砂和堵塞实验(包括6组无稠油条件下过砂量测试实验),防砂方式近似为局部的挤压充填方式。不同充填陶粒砾石层两侧压差随时间变化、性能指标对比如图6所示。

图6 不同陶粒砾石层流动压差随时间变化及性能指标对比Fig.6 Variations of ceramic gravel layer flow differential pressure and comparison of performance indicators

图6a显示,当陶粒粒径范围为0.6~1.2 mm时,砾石层两侧压差变化幅度较小,油、砂堵塞程度较低;相同粒径范围下,疏水陶粒对水流阻力更大,砾石层最终压差较高。图6b对比结果显示,随陶粒粒径增加,综合性能指标呈现先上升后下降的趋势,在0.4~0.8 mm条件下,陶粒砾石层具有最优防砂效果。总体上,常规陶粒综合防砂性能更优,推荐为最优砾石充填材料,若有控水需求,可以考虑疏水陶粒;陶粒粒径推荐为0.4~0.8 mm。

3 不同防砂方式对比评价实验结果分析

3.1 挡砂堵塞实验动态分析

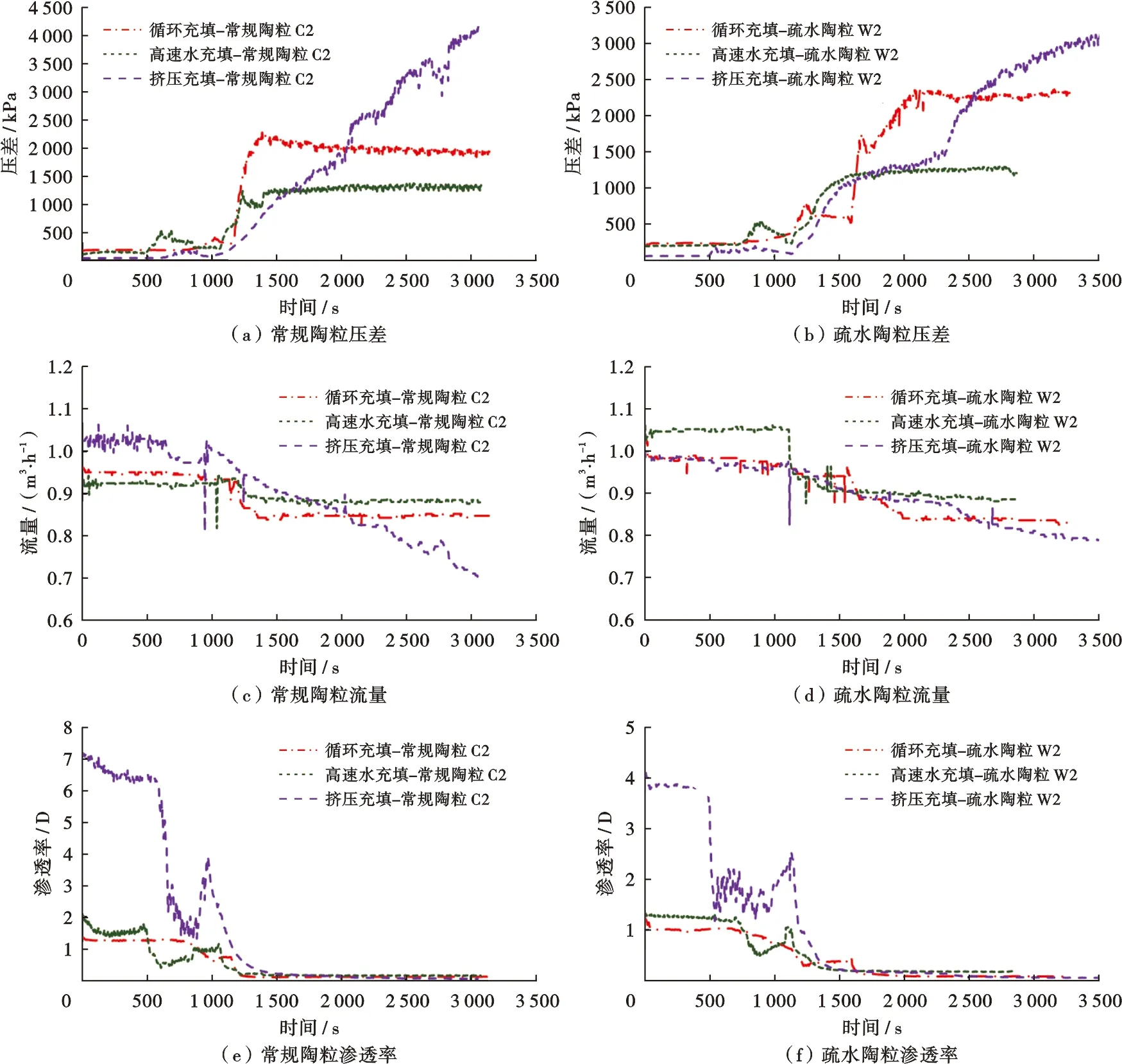

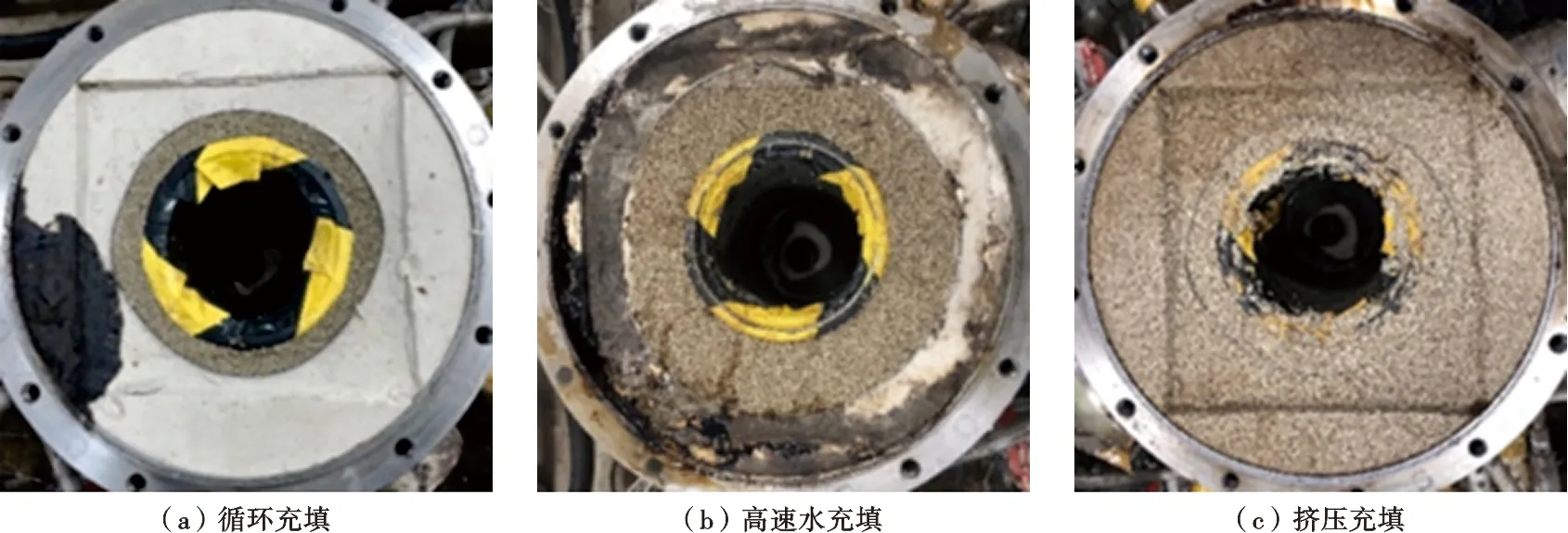

根据上述参数优化结果,以精度177 μm的抗堵塞筛管、粒径范围0.4~0.8 mm的常规陶粒(C2)以及疏水陶粒(W2)为典型条件,分别模拟高速水充填、挤压充填、循环充填3种防砂方式,共计12组实验(包括6组无稠油条件下过砂量测试实验),对比稠油和地层砂对不同充填方式挡砂和堵塞的影响规律。不同充填防砂方式下通过挡砂层(模拟地层和砾石层)流量、内外压差以及渗透率如图7所示,实验结束后观察表面油砂堵塞形态,如图8所示。

驱替过程总体可分为清水驱替阶段(0~500 s)、清水+稠油驱替阶段(500~1 000 s)、油水砂复合驱替阶段(1 000~3 500 s)。清水驱替阶段,不同充填方式下压差、流量以及渗透率基本保持稳定,同一陶粒以及模拟地层条件下,挤压充填初始渗透率最高、高速水充填次之,循环充填最低。挤压充填筛管外全被砾石层包裹,初始渗透率分别为2.7 D(常规陶粒)、2.0 D(疏水陶粒)。

清水+稠油驱替阶段,随稠油注入,对于常规陶粒,高速水充填、循环充填由于模拟地层孔隙较小,对油粘滞阻力大,驱替压差上升明显,终了压差分别为0.46、0.74 kPa;停注稠油后,3种充填方式渗透率均有一定恢复,但无法回到初始阶段,终了渗透率满足挤压充填>高速水充填>循环充填。对于疏水陶粒也有类似变化规律。

油水砂复合驱替阶段,随着地层砂加入,不同充填方式堵塞动态差异明显:对于循环充填以及高速水充填,砾石层外有模拟地层包裹,来流油砂很快侵入模拟地层,挡砂层内外压差迅速上升、流量降低,但很快趋于稳定;挤压充填由于砾石层直接面对流体携带地层砂冲击,初始流通孔隙大,砾石层渗透性呈多阶梯下降规律。

图7 2种陶粒3种防砂方式流动压差、渗透率对比Fig.7 Comparison of flow pressure difference and permeability of two ceramsites and three sand control methods

图8 常规陶粒不同防砂方式稠油、地层砂复合堵塞后表面形态Fig.8 Surface morphology of heavy oil and formation sand after composite blockage by conventional ceramsite with different sand control methods

综上分析,防砂方式的不同决定了挡砂与堵塞规律的差异,对于砾石层较薄循环充填和高速水充填,存在单级桥架复合堵塞机制:针对高泥质细粉砂储层特点,油砂一旦产出,小颗粒地层砂以及部分稠油能够通过挡砂层进入井筒,中粗颗粒地层砂在泥质和稠油的双重作用下极易被近井储层和砾石层阻挡,形成较稳定致密桥架挡砂结构,且随出砂的加剧,桥架结构不断向地层深部扩展;对于储层存在较大亏空段,需要将砾石挤压到管外地层亏空区域的挤压充填防砂方式,存在着多级桥架复合堵塞机制:挤压充填砾石层往往直接面对流体携砂冲击,地层砂颗粒、泥质组分、稠油等极易侵入砾石孔隙内,但由于砾石孔隙相比地层孔隙较大,砾石层堵塞速度较慢,当大量砾石孔隙被堵塞后,砾石-稠油-地层砂-泥质初级桥架结构形成;若地层还在不断产油、产砂,由于砾石颗粒与地层砂颗粒粒径差异较大,初级桥架结构将不断被压缩重组,形成更为致密稳定的挡砂层,桥架结构压缩重组次数越多,砾石层堵塞越严重。

如图7a,对于常规陶粒组成的挤压充填防砂方式,分别在2 000、2 250、2 500、2 700和3 000 s左右分别形成了不同渗透性的桥架结构,终了渗透率约为0.042 D;而对于疏水陶粒来说,如图7b,分别在2 250、3 500 s形成了桥架结构,终了渗透率为0.059 D。桥架结构形成次数越多,终了渗透率越低。

基于上述堵塞规律差异,针对不同防砂方式给出初步生产指导建议,针对以单级桥架复合堵塞机理为主的循环充填、高速水充填等防砂方式,在高泥质高沥青质细粉砂储层条件下,防砂精度设计需在常规储层条件设计基础上适当放宽1个级别;针对以多级桥架复合堵塞机理为主的挤压充填防砂方式,需要在上述循环充填等设计基础上再降低1个级别。

3.2 不同防砂方式对比评价

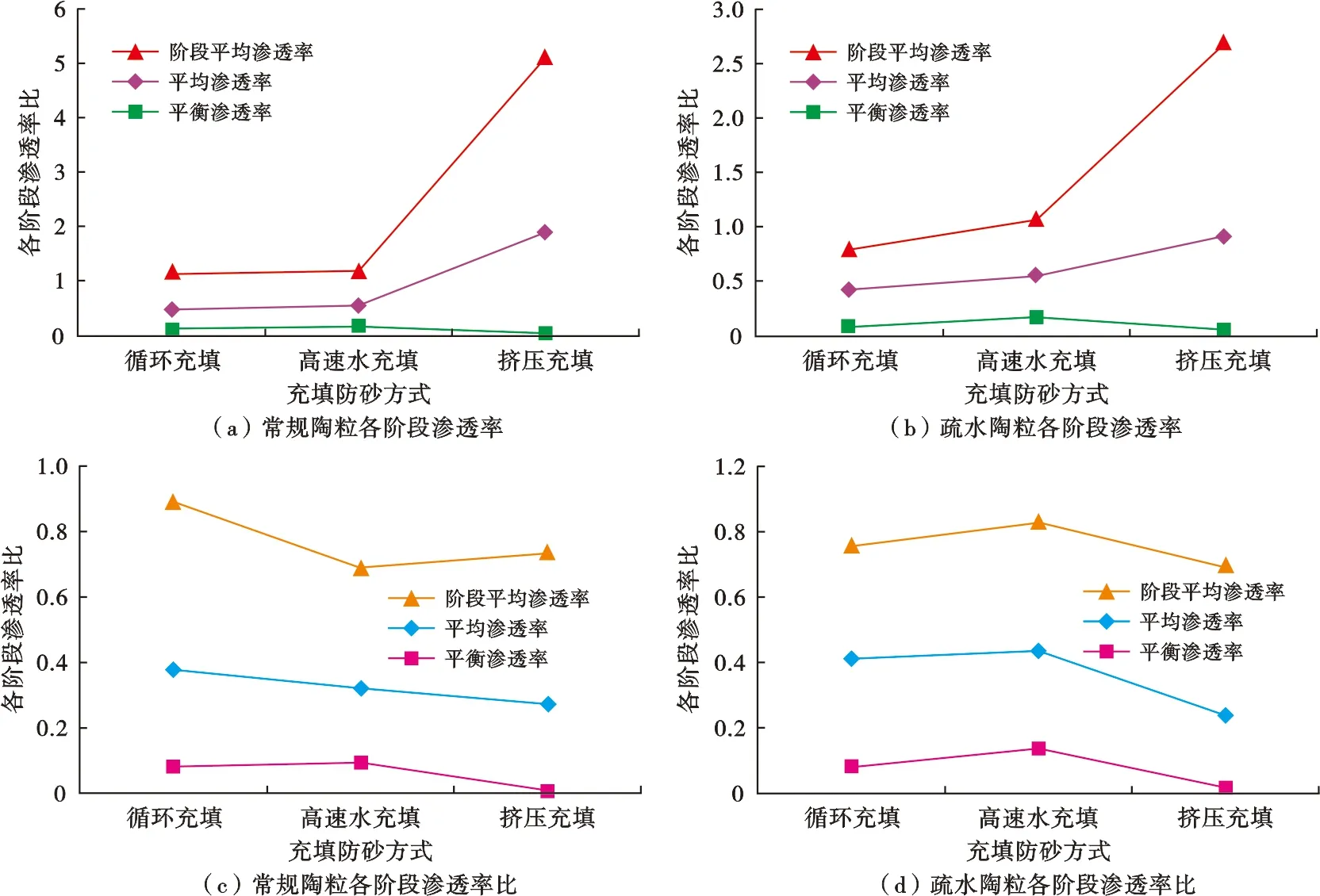

为进一步分析不同防砂方式流通性差异,使用阶段平均渗透率、平均渗透率反映不同充填防砂方式在清水+稠油驱替阶段以及整个驱替阶段的流通性,二者与初始渗透率之比,分别为阶段平均渗透率比、平均渗透率比,油水砂驱替达到堵塞平衡时的渗透率为终了渗透率,其与初始渗透率之比为最终渗透率比。不同充填防砂方式的流通特性指标如图9所示。

图9 2种陶粒3种防砂方式流通特性指标对比Fig.9 Comparison of flow characteristics of two kinds of ceramsites and three sand control methods

由图9a、b可知,2种陶粒条件下,不同充填防砂方式阶段渗透率变化规律相近:挤压充填阶段平均渗透率以及平均渗透率均明显高于同条件下的循环充填以及高速水充填,但平衡渗透率较低,总体流通性满足:挤压充填>高速水充填>循环充填。由图9c、d可知,对于常规陶粒和疏水陶粒,除常规陶粒下的阶段平均渗透率比,挤压充填的其他各阶段渗透率比均处于最低水平,总体抗堵塞性满足:高速水充填>循环充填>挤压充填。

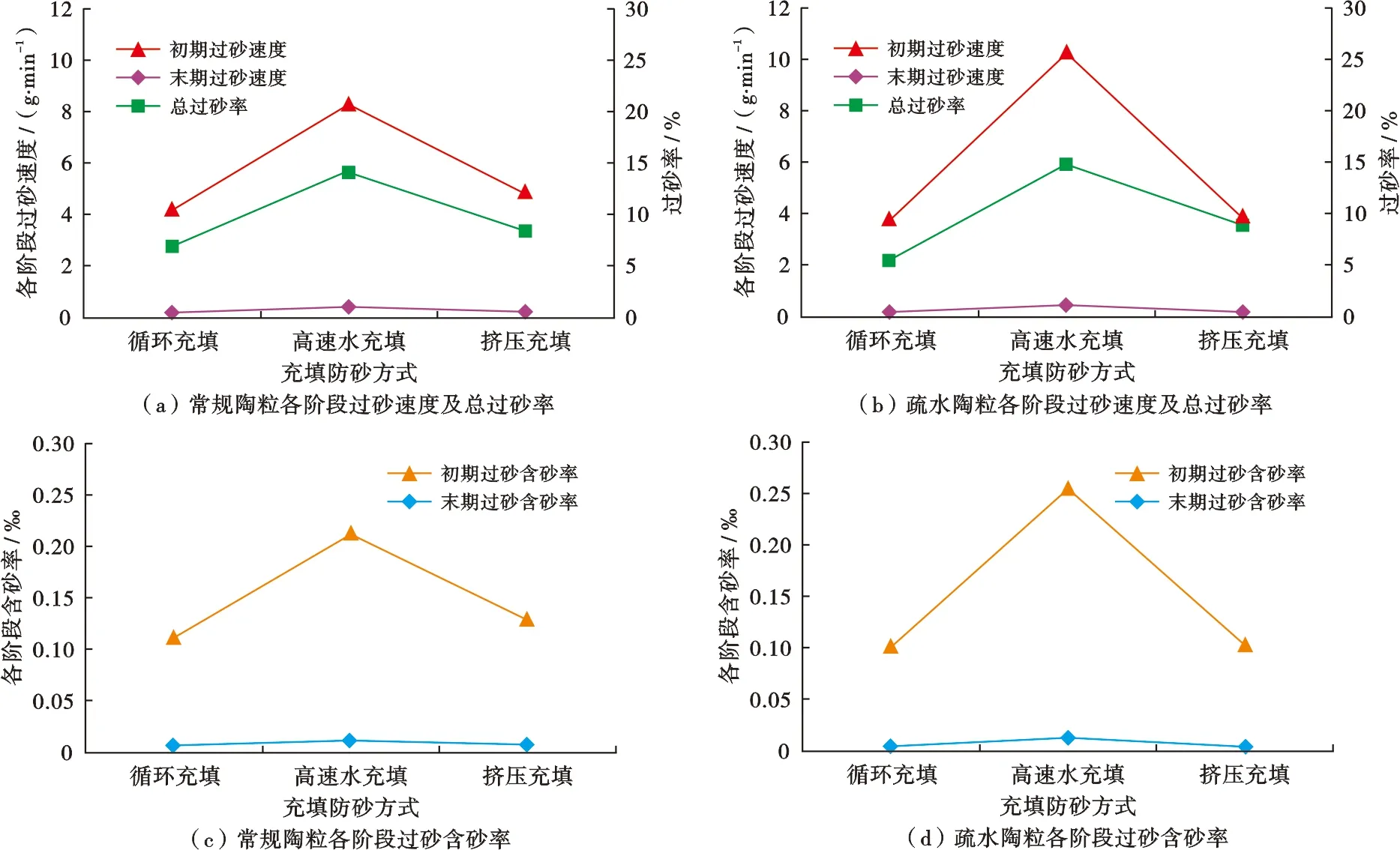

为进一步分析不同防砂方式挡砂能力差异,定义不同充填防砂方式加砂后300~600 s时间段内地层砂通过挡砂层的平均速度为初期过砂速度、通过挡砂层总地层砂量和总液量之比为初期过砂含砂率;定义挡砂层达到堵塞平衡后300~600 s时间段内地层砂通过挡砂层的平均速度为末期过砂速度、通过挡砂层总地层砂量和总液量之比为末期过砂含砂率;通过挡砂层地层砂量和总加砂量之比为总过砂率。不同充填防砂方式的挡砂特性指标如图10所示。

图10 2种陶粒3种防砂方式挡砂特性指标对比Fig.10 Comparison of sand retaining characteristics of two ceramsites and three sand control methods

相同条件下,过砂速度越快、过砂含砂率越高、总过砂率越大,介质挡砂能力越差。由图10可知,出砂早期挡砂层流通性好,过砂速度、含砂率较高;出砂后期挡砂层堵塞严重,过砂速度、含砂率显著降低,高速水充填各阶段过砂速度最快、过砂含砂率最高。对于常规陶粒,循环充填、高速水充填以及挤压充填总过砂率分别为7.00%、8.45%、14.15%;对于疏水陶粒,总过砂率分别为5.50%、8.95%、14.90%。综合上述挡砂特性指标,循环充填挡砂能力最好,挤压充填次之,但差距不大,高速水充填挡砂能力最差。

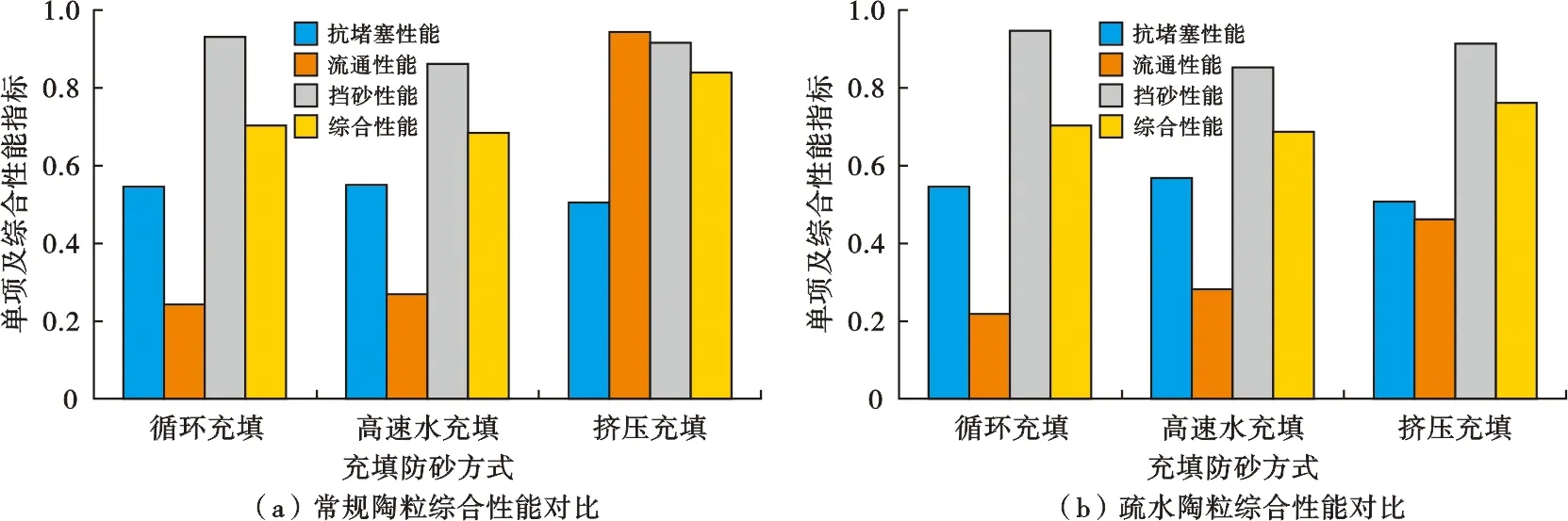

依据上述特征指标,根据挡砂介质综合性能及评价指标计算方法[18],分别计算高速水充填、挤压充填、循环充填抗堵塞性能指标、流通性能指标、挡砂性能指标以及综合性能指标,对比分析不同充填方式综合防砂性能优劣,优选防砂方式。

图11显示,2种陶粒条件下,挤压充填的流通性能明显高于同条件下的循环充填和高速水充填,挡砂性能与循环充填相近,综合考虑防砂方式挡砂和流通的需要,计算得到综合性能指标,对比结果显示,挤压充填综合防砂效果最好,初步推荐为海上E油田高泥质高沥青质稠油油藏较优防砂方式。

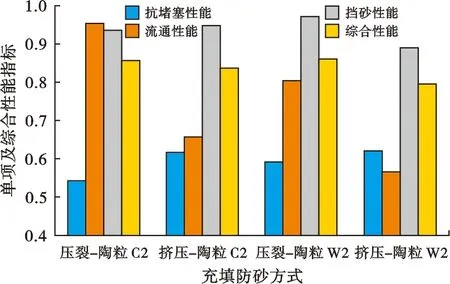

3.3 压裂充填防砂方式等效评价

本部分共开展8组实验(包括4组无稠油条件下过砂量测试实验),由于压裂充填实验无法与其他方式直接对比,压裂充填评价使用与挤压充填的相对对比评价实验方法,根据挡砂介质综合性能及评价指标计算方法,分别计算压裂充填、挤压充填抗堵塞性能指标、流通性能指标、挡砂性能指标以及综合性能指标,对比分析压裂充填、循环充填综合防砂性能优劣,为防砂方式优选提供依据。

图11 2种陶粒3种防砂方式性能指标对比Fig.11 Comparison of performance indexes of two ceramsites and three sand control methods

图12显示,对于同一陶粒来说,压裂充填防砂方式流通性能要明显高于同条件下挤压充填,体现压裂充填方式的增产效果,但由于存在高速入流的导流裂缝,泥砂更容易侵入砾石层,砾石层渗透性下降幅度要高于挤压充填,抗堵塞性能较差;在挡砂性能方面,对于常规陶粒,压裂充填与挤压充填差异不大,对于疏水陶粒,其对水流阻力明显高于常规陶粒,流通性能较差,同时挡砂能力得到提高,疏水陶粒条件下压裂充填的挡砂性能要优于同条件下的挤压充填。综合对比结果显示,压裂充填的综合防砂效果要优于挤压充填,但由于裂缝尺寸限制,优势并不明显。

图12 2种陶粒压裂和挤压充填防砂方式性能指标对比Fig.12 Index comparison of frac-pack and squeeze pack sand control methods under two ceramsite conditions

3.4 防砂方式综合优选

根据前期实验结果评价优选的最优筛管类型、最优防砂精度、最优陶粒类型以及粒径参数,进行不同防砂方式产能对比评价。

典型生产和防砂参数:对于粒径范围为0.4~0.8 mm的常规陶粒,实验测得初始渗透率111.16 D;目标区块储层地层砂粒度中值0.117 4 mm,设定产出砂组分占75%,出砂粒径<0.1 mm,实验测得地层砂堆积渗透率为0.1 D,即机械筛管防砂后期砂埋渗透率;对于砾石充填,计算0.4~0.8 mm常规陶粒充填后按照3.5 MPa生产压差计算,压实渗透率[39]为53.51 D;如果掺入10%地层细砂后,渗透率约降低为33.2 D;对于筛管循环砾石充填,充填渗透率测算取值33.2 D;高速水充填半径按0.5 m,挤压充填半径按1.0 m,压裂充填缝宽按2 cm,缝长按25 m。具体产能比计算公式见式(1)。

(1)

式(1)中:R为当量产能比,无量纲;IPSC为套管射孔井防砂后采油指数,m3/(d·MPa);IPP为套管射孔井采油指数,m3/(d·MPa);re为泄油半径,m;rw为井眼直径,m;S为附加表皮系数,无量纲;SP为油井射孔表皮系数,无量纲;SSC防砂措施造成的附加表皮系数[40],无量纲。

依据上述参数以及产能比计算公式,分别对目标区块的裸眼井X和射孔井Y进行产能评价。

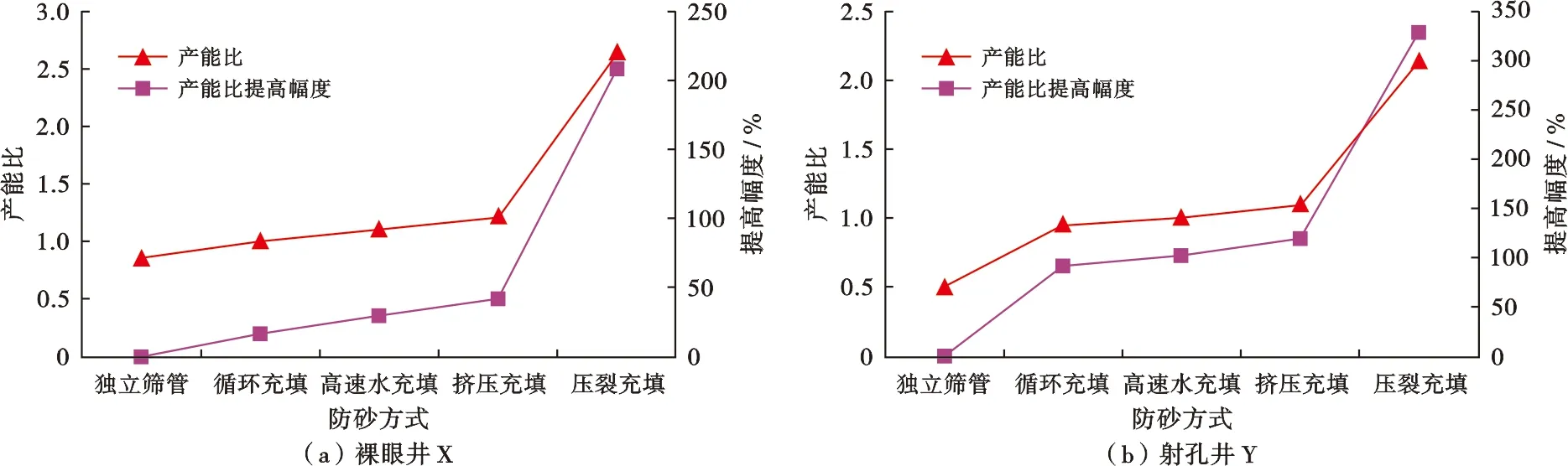

由图13a可知,裸眼完井情况下,与独立筛管防砂相比,循环充填、高速水充填、挤压充填、压裂充填的产能比分别提高16.7%、29.1%、41.5%和208.0%。由图13b可知,射孔完井情况下,与独立筛管防砂相比,循环充填、高速水充填、挤压充填、压裂充填的产能比分别提高90.0%、101.4%、119.0%和328.9%。

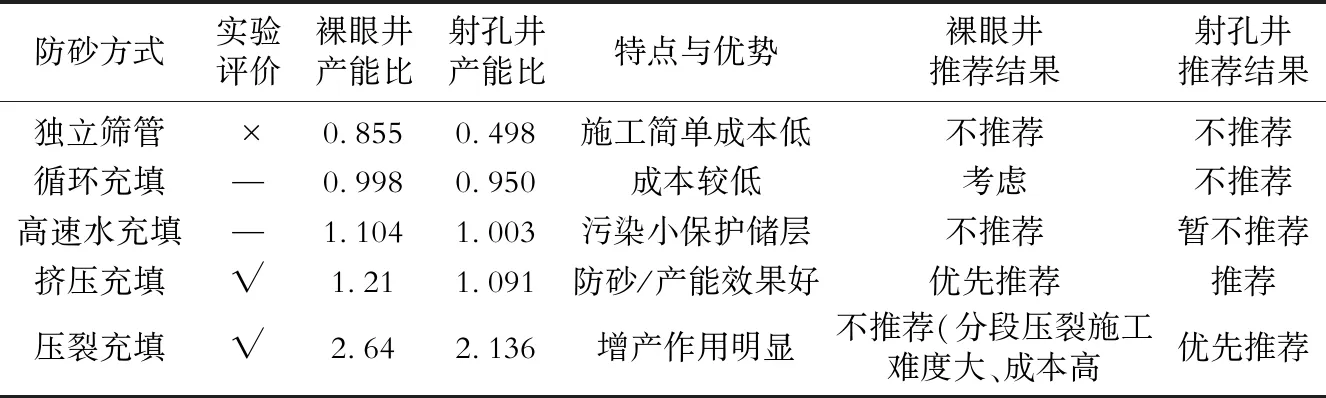

根据实验评价及产能比计算分析结果,将5种防砂方式评价结果汇于表2中。针对稠油防砂,综合实验评价、产能评价结果,对于基础裸眼水平井,优先推荐挤压充填防砂方式,在挤压充填难以实现情况下,进行循环充填防砂。对于基础射孔完井的定向井,优先推荐压裂充填防砂方式,兼顾增产效果;其次推荐挤压防砂方式。

图13 2口典型井5种防砂方式产能比及提高幅度对比Fig.13 Comparison of productivity ratio and increase range of five sand control methods in two typical wells

表2 防砂方式综合推荐结果Table 2 Comprehensive recommended results of sand control methods

4 结论

1) 针对高泥质高沥青质细粉砂储层条件,采取砾石层较薄的循环充填和高速水充填防砂方式时,砾石层挡砂与堵塞过程存在着单级桥架复合堵塞机制,防砂精度设计需在常规储层条件设计基础上适当放宽1个级别;采取挤压充填防砂方式时,砾石层挡砂与堵塞过程存在着多级桥架复合堵塞机制,精度设计需要在上述循环充填、高速水充填设计基础上再降低1个级别。

2) 不同防砂方式对比评价结果显示,在高泥质高沥青质细粉砂储层条件下,压裂充填渗透性最优,挤压充填次之,高速水充填和循环充填稍差,当四者挡砂性能接近,综合对比显示,压裂充填防砂效果最优、挤压充填次之

3) 综合实验评价、产能评价结果,对于裸眼井,针对高泥质高沥青质细粉砂条件,优先推荐挤压充填防砂方式,其次为循环充填防砂方式;对于射孔井,优先推荐压裂充填防砂方式,兼顾增产效果;其次推荐挤压防砂方式。