变压精馏分离甲醇-乙酸甲酯-乙酸乙酯物系中甲醇的模拟分析与优化

张 琳,杨培志,杨 茹,何 鹏,吴 鹏

(1.延长中科(大连)能源科技股份有限公司,辽宁 大连 116085;2.北京石油化工工程有限公司,北京 100107)

在合成气制乙醇工艺中,乙酸甲酯(MAC)加氢制乙醇过程会产生大量乙醇和甲醇(ME)[1],分离目标产物乙醇之后,剩余物中除ME外,还存在未反应的MAC和副产物乙酸乙酯(EAC)。其中ME作为反应产物,需将其分离而使反应正向进行,而MAC和EAC需返回到加氢反应器继续加氢。在常压下的ME、MAC和EAC的混合物中,ME和MAC能形成最低共沸物,ME和EAC也能形成最低共沸物。采用普通精馏无法分离ME。对于复杂物系的分离,常见的分离方法有共沸精馏、萃取精馏、反应精馏及加盐精馏等。此外,通过改变操作工艺和条件仍可以使用普通精馏方法对物系进行分离,如恒沸组成随压力变化较大的情况。变压精馏技术由LEWIS[2]于1928年首次提出,该分离方法的应用对象为复杂共沸物。

变压精馏由于不需引入第三组分,应用较为广泛。曹宇锋等[3]利用双塔变压精馏分离了EAC和ME共沸物,通过Aspen Plus模拟软件考察了高压塔与常压塔的理论板数、进料位置及回流比对分离效果的影响,并得出了最优的工艺条件。黄伟进等[4]使用变压精馏实现了醋酸甲酯和ME共沸物的分离,并优化了精馏塔的塔板数、进料位置及回流比等重要工艺参数。对于三元共沸物,徐东芳[5]研究了三塔变压精馏分离ME-乙腈-苯的过程,开发了三塔变压精馏序贯迭代优化程序,并对不同精馏序列的三塔变压精馏过程进行了对比,确定了最佳的分离序列。黄旭[6]使用变压精馏分别对EAC-乙醇-2-丁酮三元混合物和乙腈-乙醇-苯三元混合物进行了分离,并提出了一种较为通用的过程合成方法,可以推广应用于同类型的其他三元混合物。高晓新等[7]对甲基丙烯酸甲酯-ME-水三元共沸混合物进行了常规变压精馏和双效热集成变压精馏,以年度总费用(TAC)为目标函数,优化了进料板位置、回流比和塔板数等参数,并得出了最优工艺条件。由上述报道可以看出,通过改变压力,使用变压精馏可以有效分离共沸物。

目前,鲜有关于ME-MAC-EAC物系分离的报道。此外,已有文献仅考察了高低压塔的理论板数及进料位置等因素,未对塔的压力选择进行考察。通过分析该三元物系的剩余曲线图,发现其两两可以形成共沸物,并且共沸组成随压力变化较大,故可以采用双塔变压精馏回收ME。精馏塔压力的选择不仅影响塔的造价,还会影响塔的操作费用。为了确定高压塔的压力,本文以TAC为目标函数,对两种分离方案(高压塔压力分别为820 kPa和650 kPa)的经济性进行比较。此外,由于能源问题日益严重,热集成在精馏过程中的应用也越来越广泛,为此本文进一步提出采用双效热集成变压精馏分离工艺,以期降低塔的操作费用。

1 物系分析与流程模拟

1.1 ME-MAC-EAC物系分析

由于ME、MAC和EAC均为极性物质,且3种物质能形成两种最低共沸物和1种最高共沸物,属于高度的非理想物系。文献[3]研究显示,NRTL模型可用于描述强非理想溶液的液-液平衡,因此本文选用NRTL模型进行计算。

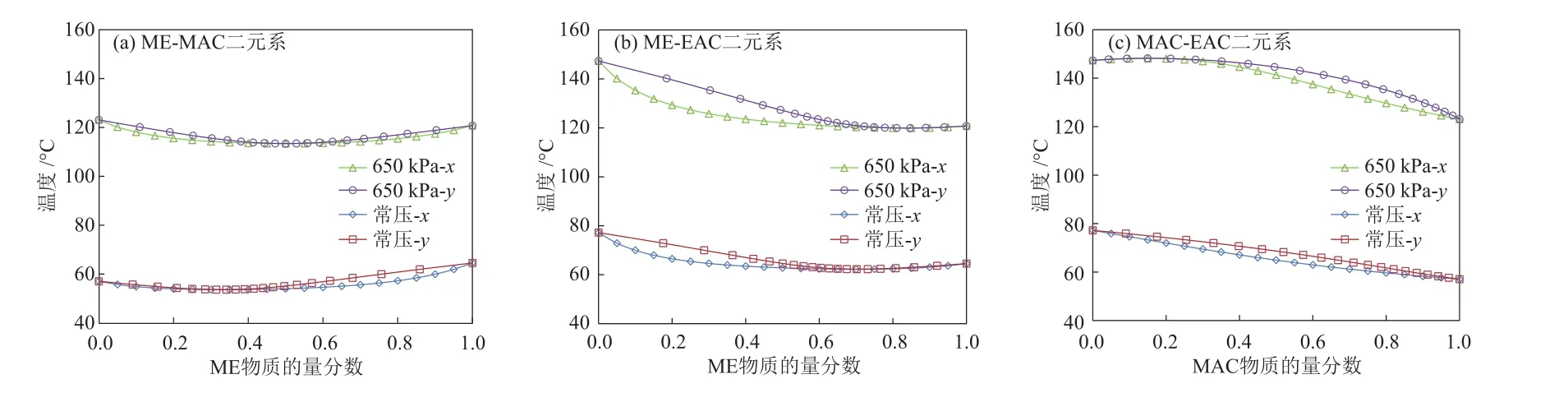

在常压下、ME-MAC-EAC三元物系中,ME与MAC形成共沸物,共沸温度为 53.63 °C,共沸组成为ME 33.18%(物质的量分数,下同)、MAC 66.82%;ME和EAC也形成共沸物,共沸温度为62.25 °C,共沸组成为ME 70.35%、EAC 29.65%。随着压力升高至约650 kPa,除了上述两种共沸物外,MAC和EAC形成高沸点共沸物,共沸温度为148.08 °C,共沸组成为MAC 15.20%、EAC 84.80%。图1中分别列出了3种物系在650 kPa和常压下的t-x-y图。由图1可知,不同压力下3种共沸物的共沸组成均有较大改变,因此能够使用变压精馏对其进行较好分离。

图1 不同压力下各物系的t-x-y图Fig.1 Various systems t-x-y graphs under different pressures

1.2 变压精馏流程模拟

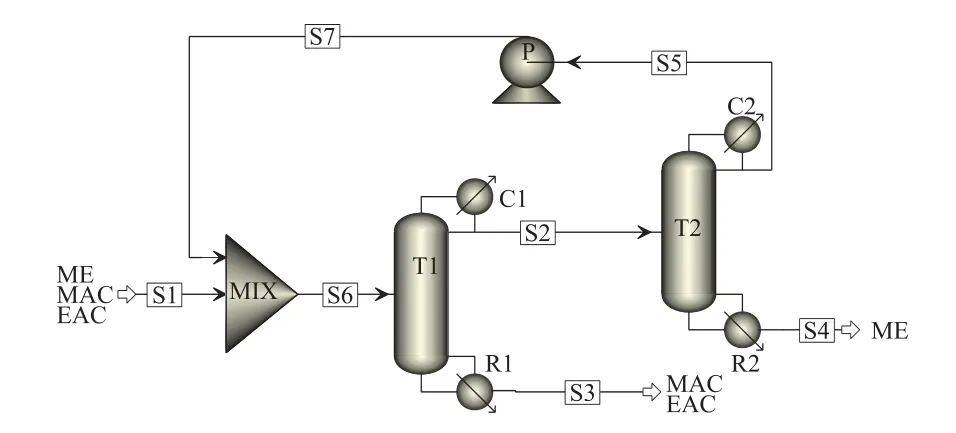

本文流程模拟中,进料温度为40 °C,压力为1100 kPa,组成为ME 40%、MAC 40%和EAC 20%,分离要求为回收100%的ME。常压下MAC和EAC不会形成共沸物,当压力大于650 kPa后,MAC和EAC形成共沸物,由此设计图2的精馏流程。由图2可知,原料先进入高压塔HT,在高压塔HT塔顶分出ME、MAC和EAC的混合物(物流S2),塔底分出MAC和EAC的混合物(物流S3)。物流S2进入低压塔LT,塔顶分出ME、MAC和EAC的混合物(物流S5),塔底分出纯的ME产品。物流S5通过泵P加压后返回,与新鲜进料混合进入高压塔HT。

图2 变压精馏流程模拟Fig.2 Simulation of pressure-swing distillation process

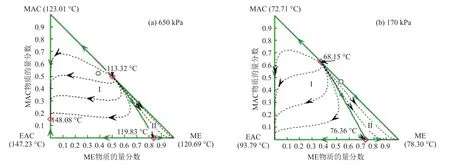

不同压力下ME-MAC-EAC物系的剩余曲线如图3所示。由图3可知,650 kPa和 170 kPa下的剩余曲线中均形成了一条精馏边界线,将3种待分离组分分隔在不同的精馏区域内,左侧较大的为区域I,右侧较小的为区域Ⅱ。随着压力的升高,区域Ⅱ越来越小,由低压下的2个共沸点(68.15 °C和 76.36 °C)变成高压下的 3 个共沸点(113.32 °C、119.83 °C和 148.08 °C),分 别 为 2 个最低共沸点(MAC-ME和ME-EAC)和1个最高共沸点(MAC-EAC)。高压塔进料位置为图3(a)的灰色圆圈,落在第I个精馏区域内,塔顶可以得到ME、MAC和EAC的混合物,塔底得到MAC和EAC的共沸物。高压塔塔顶的混合物进入低压塔,进料位置落在图3(b)第Ⅱ个精馏区域内,可以在塔顶得到MAC和EAC的混合物,塔底得到纯的ME产品。

图3 不同压力下ME-MAC-EAC物系的剩余曲线Fig.3 Residual curves of ME-MAC-EAC system under different pressures

2 模拟结果与讨论

2.1 两种方案的经济性对比

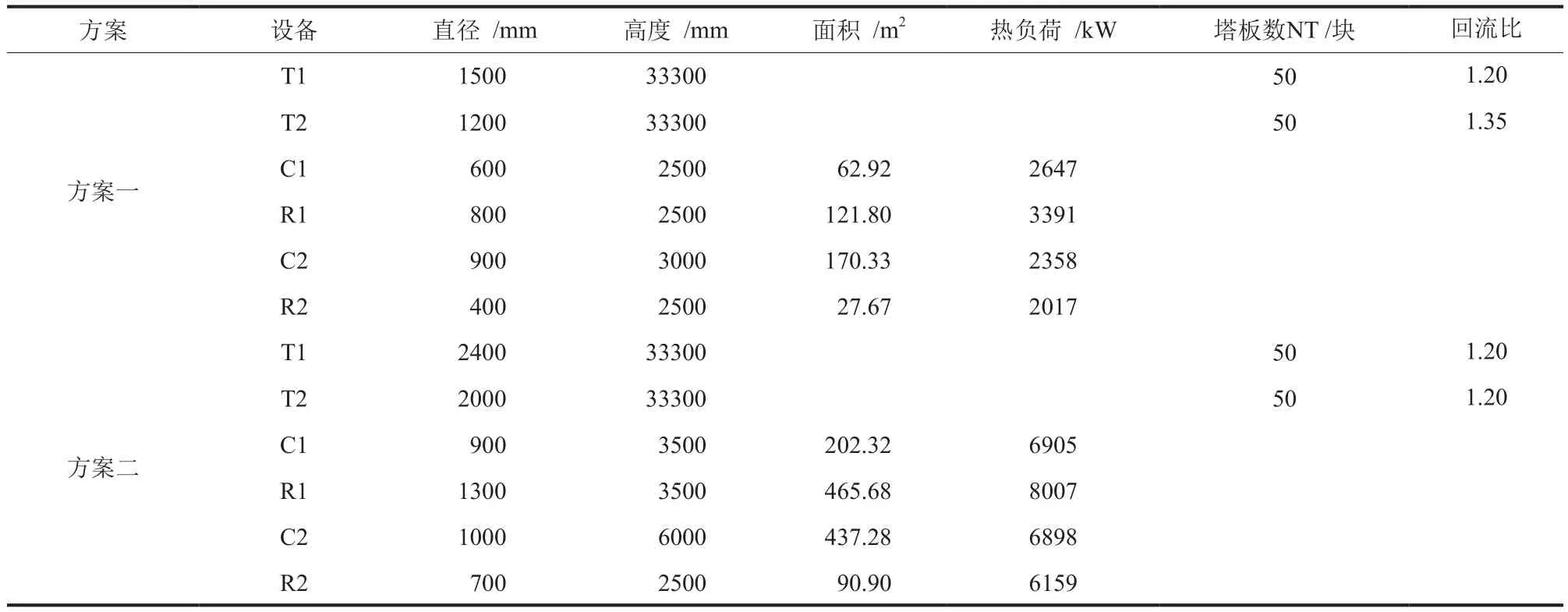

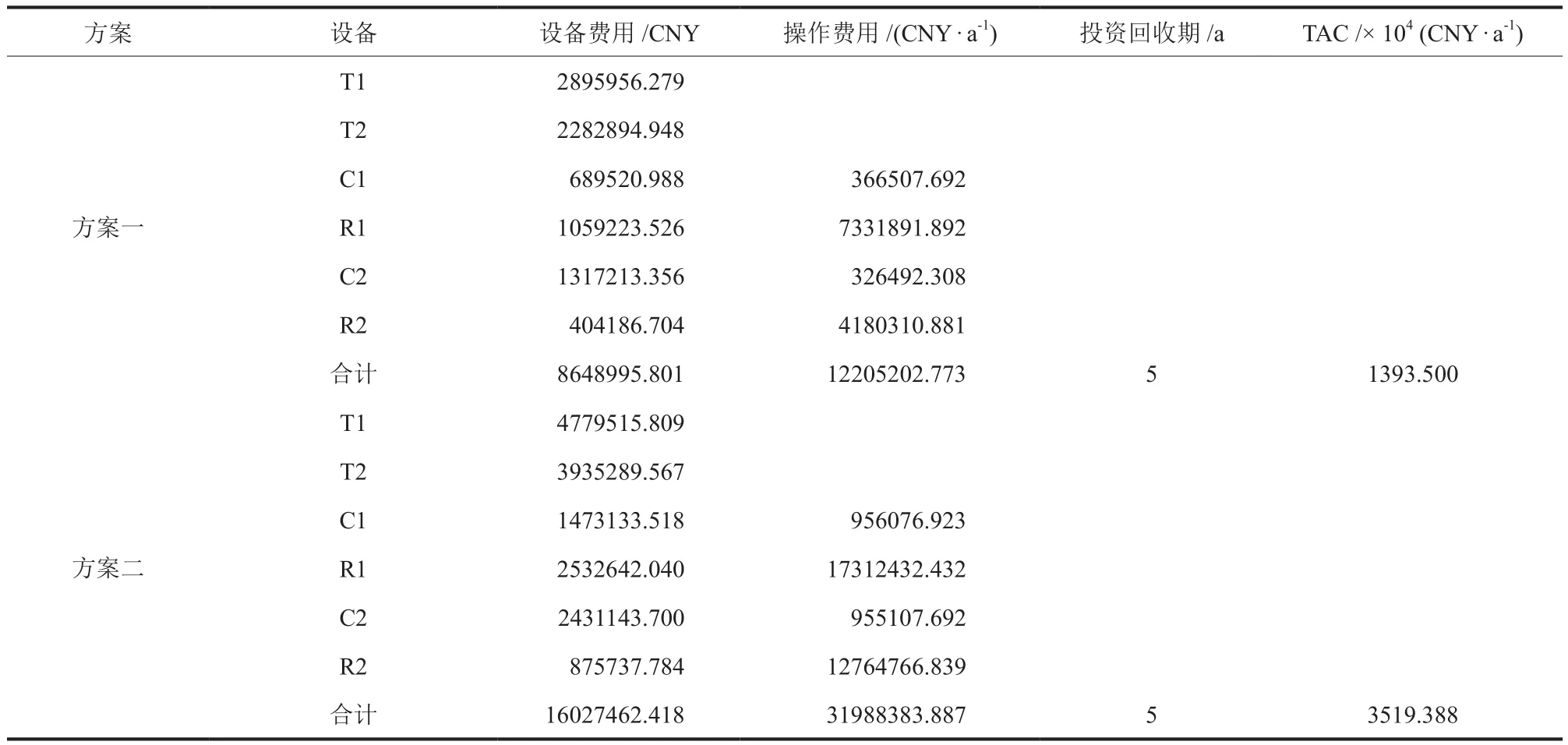

为满足工艺的可行性及经济性,需对精馏塔的操作压力进行优化。精馏塔的压力影响组分间的挥发度,改变共沸物的组成,并且影响塔顶冷凝温度及塔底加热温度,进而影响塔的操作费用与造价。兼顾换热温差的要求,高压塔的压力选择以塔底温度低于蒸汽温度20 °C为原则;低压塔的压力选择以塔顶温度高于循环水回水温度10~20 °C为原则。查询Aspen Plus软件,在 650 kPa时,MAC和EAC就能形成共沸物。本文为高压塔选择更高的压力 820 kPa(方案一)与 650 kPa(方案二)作对比,低压塔均为170 kPa。两塔均选用50块理论板进行计算,其他操作条件和产品指标不变。两种方案的模拟计算结果如表1所示。由表1可知,方案一的能耗更低。

表1 两种方案的模拟结果Table 1 Simulation results of two schemes

改变操作压力不仅影响塔的造价,还会影响塔的操作费用,为了更好地评价两种方案,基于TAC最小,参考Douglas经济计算模型[8],对两种方案进行了经济性分析,其中,经济费用主要包括设备费用和操作费用,计算公式如下:

式中,Cv为操作费用,CNY/a,包括循环水和蒸汽的费用;FCI为固定设备投资,CNY,包括精馏塔、塔板、换热器及其他设备费用,且含购买费及安装费,本文为简化计算,仅考虑前三者的投资;P为投资回收期,a。

精馏塔的费用(TF,CNY),计算公式如下:

式中,D为塔径,m,可以由Aspen Plus计算得出;H为塔高,m。

换热器的费用(HF,CNY),计算公式如下:

式中,A为换热器的面积,m2,可以将Aspen Plus模拟的结果导入换热器计算软件HTRI中计算。

操作费用即蒸汽和循环水的费用,可以由蒸汽消耗量和循环水消耗量乘以冷热公用工程单价计算。本文仅用到低压蒸汽,价格按照150 CNY/t计算,循环水价格按照0.2 CNY/t计算。另外,设备投资回收期为 5 a,年操作时间为 8000 h。

TAC计算结果如表2所示。由表2可知,方案一的TAC较低。虽然升高压力不利于轻重组分的分离,但是对比两种方案中高压塔塔顶的物质组成发现,方案一中高压塔塔顶物流中的ME为53.95%,MAC为46.01%;方案二中高压塔塔顶物流中的ME为47.45%,MAC为52.55%。由此可见,方案一中进入低压塔的物流中ME占比高,大量的ME在低压塔塔底分离出来,而低压塔塔顶的流量较小,导致循环量小。方案一的循环流股S3流量为116 kmol/h,方案二为361 kmol/h,方案二的TAC高主要是较大的循环流股流量所致。综上所述,方案一更优。

表2 两种方案的TAC计算结果Table 2 TAC calculation results of two schemes

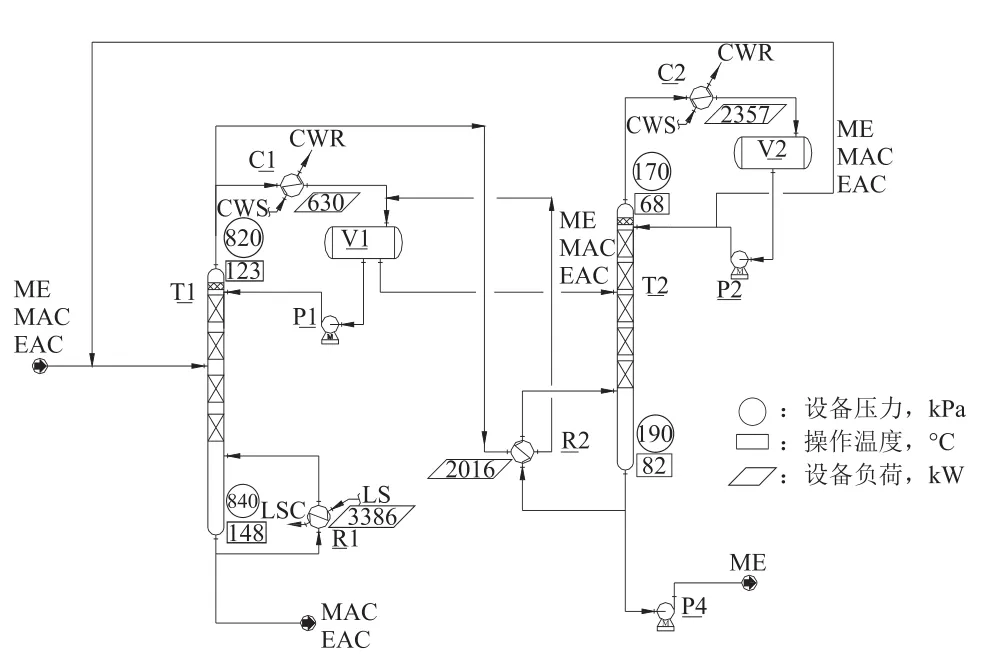

2.2 双效热集成

在精馏系统中,热集成技术具有显著的节能效果,常见热集成技术有塔顶冷凝器和再沸器的热集成、冷凝器/再沸器与系统外可用热源间的热集成等。方案一高压塔塔顶冷凝器的热量没有得到利用,塔顶消耗循环水约229 t/h,而且高压塔塔顶蒸汽温度为 123 °C,低压塔塔底温度为 82 °C,温差远大于20 °C,完全满足热集成的要求。双效热集成即可利用高压塔塔顶的高温气体作为低压塔塔底再沸器的热源。

方案一中,由于高压塔塔顶热量与低压塔塔底热量不匹配,高压塔塔顶剩余的混合气体需用循环水冷却。可以设计如图4所示流程。经计算,原方案一两塔共消耗蒸汽约9.58 t/h,循环水约433.0 t/h,热集成后两塔共消耗蒸汽约 6.10 t/h,循环水约258.5 t/h。热集成后蒸汽能够节约36.3%,循环水能够节约40.3%。采用热集成能够大幅降低操作费用。

图4 双效热集成变压精馏工艺Fig.4 Dual effect thermal integrated pressure swing distillation process

3 结论

本文通过剩余曲线分析ME-MAC-EAC物系,确定可以采用双塔变压精馏回收ME产品。分别选取 820 kPa(方案一)及 650 kPa(方案二)作为高压塔的压力,170 kPa作为低压塔的压力,利用Aspen Plus对三元物系进行了分离模拟,以TAC为目标函数,对比了两种方案的经济性,并进一步提出了双效热集成变压精馏工艺,得出如下结论。

(1)变压精馏分离ME-MAC-EAC物系中,通过升高压力,MAC和EAC能形成最高共沸物,可以有效地回收ME产品。

(2)对比不同高压下两种分离方案,发现方案一的TAC较低,经济性更好。

(3)基于方案一,采用双效热集成变压精馏工艺,与普通变压精馏工艺相比,节约蒸汽36.3%,节约循环水40.3%。