配合体系对低温氟橡胶胶料性能的影响

王功亮,殷 浩,张庆红,温新龙,史新妍

(青岛科技大学 高分子科学与工程学院/橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氟橡胶作为一种特种橡胶,具有优异的耐氧化、耐油、耐介质腐蚀和耐大气老化性能,尤其是具有极为优异的耐热性能,广泛用于航天航空、汽车、极地考察及国防工业等重要领域[1-2]。

氟橡胶与传统橡胶有着显著区别,氟橡胶是一种主链高度饱和的含氟聚合物,主链中没有双键,因此不能采用硫黄硫化体系[3-7]。目前氟橡胶的硫化方式主要分为4种:有机二胺硫化、二羟基化合物硫化、有机过氧化物硫化、辐射交联[6-9]。本工作采用有机过氧化物硫化。为了使硫化反应顺利进行,解决氟橡胶胶料加工过程中产生的氟化氢腐蚀金属和污染的问题,氟橡胶胶料中需要加入可以吸收氟化氢的物质,这种物质被称为吸酸剂或稳定剂。氟橡胶胶料中采用的吸酸剂多为金属氧化物,如氧化镁、氧化钙、氧化锌、氧化铅、二盐基亚磷酸铅,其用量一般为5~10份[10]。

氟橡胶性能非常优异,但价格比较昂贵,为了获得在低温下应用更加广泛、性价比更高的氟橡胶制品,需要通过补强填充体系对其胶料进行调节以达到补强和降低成本的目的。氟橡胶胶料的补强填料用量一般为10~30份。目前常用的黑色补强填料有热裂法炭黑、碳纤维和喷雾炭黑,白色补强填料有白炭黑、硫酸钙、硫酸钡和氧化钙等[11-17]。

随着航空航天等高科技领域的快速发展,对氟橡胶密封材料的低温性能提出了更高的要求,因此各种牌号的低温氟橡胶应运而生,如俄罗斯的氟橡胶CK-260HT,比利时索尔维公司的偏氟醚橡胶Tecnoflon VPL 85540,美国杜邦公司的VitonGLT系列耐低温氟醚橡胶,以及国产23型、26型和246型氟橡胶[18],但配合体系对低温氟橡胶胶料的低温性能及力学性能的影响研究鲜有报道。

本工作选用国产低温氟橡胶为基体,研究补强体系、硫化体系和吸酸体系对低温氟橡胶胶料拉伸性能、压缩永久变形、低温脆性和回缩温度的影响[19-20],为优化低温氟橡胶胶料(以下简称氟橡胶胶料)性能提供指导。

1 实验

1.1 主要原材料

氟橡胶,牌号为CG-FLT,中昊晨光化工研究院有限公司产品;炭黑N990,加拿大Cancarb公司产品;炭黑N550和N330,上海卡博特化工有限公司产品;脱模剂,牌号为SPAM 18D,青岛先步橡塑新材料有限公司产品;2,5-二甲基-2,5-双(叔丁基过氧基)己烷(硫化剂双25),法国阿科玛公司产品;过氧化二异丙苯(硫化剂DCP)和三烯丙基异氰脲酸酯(助交联剂TAIC),莱茵化学(青岛)有限公司产品;氧化锌和氧化镁,美锌金属有限公司产品;氢氧化钙,天津博迪化工有限公司产品。

1.2 配方

补强体系、硫化体系和吸酸体系试验配方分别如表1—3所示。

表1 补强体系试验配方 份Tab.1 Formulas for reinforcing system test phr

表2 硫化体系试验配方 份Tab.2 Formulas for curing system test phr

表3 吸酸剂体系试验配方 份Tab.3 Formulas for acid absorption system test phr

1.3 试样制备

将开炼机辊温设置为25 ℃,辊距调整为0.5 mm,加入生胶,待包辊稳定后依次加入脱模剂、氧化锌、氧化镁、氢氧化钙和炭黑,打卷5次,加入助交联剂TAIC和硫化剂双25,吃料结束后打卷7次,辊距调整为1.4 mm,下片。

硫化分两段进行。一段热压硫化,拉伸性能试样硫化条件为177 ℃×5 min,压缩永久变形试样硫化条件为177 ℃/10 MPa×7 min;二段烘箱硫化,100 ℃恒温1 h,升温至232 ℃后再恒温2 h。

1.4 性能测试

拉伸性能采用德国Zwick公司生产的Z005型万能拉力试验机按照GB/T 528—2009进行测试,测试温度为室温。

压缩永久变形按照GB/T 1683—2018进行测试,压缩率为20%,在200 ℃下停放24 h。

低温脆性采用中国台湾高铁科技股份有限公司生产的GT-7061-NDA型低温脆性试验仪按照GB/T 15256—2014进行测试。

低温回缩试验采用中国台湾高铁科技股份有限公司生产的GT-7008-TR型回缩温度试验仪按照GB/T 7758—2020进行,TR10表示试样回缩10%时对应的温度。

2 结果与讨论

2.1 拉伸性能

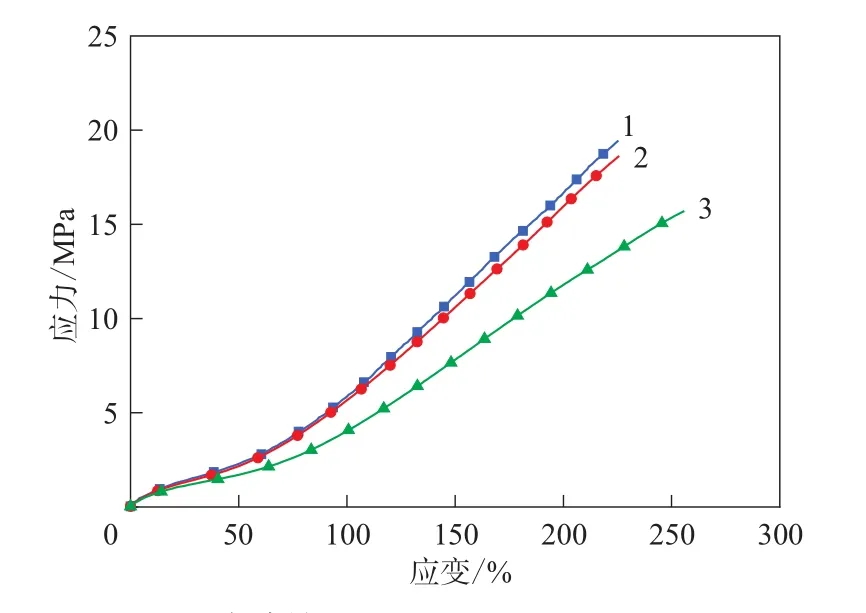

不同补强体系、硫化体系和吸酸体系氟橡胶胶料的拉伸应力-应变曲线分别如图1—3所示。

从图1可以看出,未填充炭黑的氟橡胶胶料的定伸应力和拉伸强度最低,说明氟橡胶本身不存在拉伸取向或者拉伸诱导结晶,需要填充补强剂以增强氟橡胶的拉伸性能从而获得实际应用。随着炭黑N990用量的增大,氟橡胶胶料的定伸应力以及拉伸强度提高。在保持炭黑总用量不变(30份)的情况下,与炭黑N990单用相比,小粒径炭黑N330或N550与大粒径炭黑N990并用可以有效地提高氟橡胶胶料的拉伸强度。

图1 不同补强体系氟橡胶胶料的拉伸应力-应变曲线Fig.1 Stress-strain curves of fluororubber compounds with different reinforcing systems

从图2可以看出,添加3份与6份硫化剂双25的氟橡胶胶料的拉伸性能差别不大,这是因为3份硫化剂双25已经可以引发氟橡胶基体中的所有硫化点交联,硫化剂双25用量继续增大至6份并不能进一步提升氟橡胶胶料的交联网络,过量的硫化剂双25会产生过多的自由基,反而有可能造成氟橡胶的轻微断链、降解。添加硫化剂DCP的氟橡胶胶料的拉伸强度低于添加等效引发效率的3份硫化剂双25的胶料,要说明的是由于每个分子硫化剂DCP可分解出2个自由基,而硫化剂双25可分解出4个自由基,硫化剂双25的引发效率为硫化剂DCP的2倍[21]。

图2 不同硫化体系氟橡胶胶料的拉伸应力-应变曲线Fig.2 Stress-strain curves of fluororubber compounds with different curing systems

从图3可以看出,两种吸酸体系对氟橡胶胶料拉伸性能的影响没有较大差别,其中添加氧化镁/氢氧化钙的氟橡胶胶料具有更低的拉伸强度和拉断伸长率,但其定伸应力高于添加氧化锌的氟橡胶胶料,这是因为氧化锌、氧化镁及氢氧化钙均为没有突出补强性能的无机粒子,将其引入氟橡胶仅仅为了发挥其吸收氟化物的作用,其与氟橡胶基体的物理相互作用很弱,其用量过大会损害氟橡胶胶料的力学性能,因此添加氧化镁/氢氧化钙的氟橡胶胶料的力学性能低于添加氧化锌的氟橡胶胶料。

图3 不同吸酸体系氟橡胶胶料的拉伸应力-应变曲线Fig.3 Stress-strain curves of fluororubber compounds with different acid absorption systems

2.2 压缩永久变形

对不同配合体系的氟橡胶胶料的压缩永久变形进行测试。

试验结果表明,F1—F6配方胶料的压缩永久变形分别为35.0%,35.5%,36.6%,37.2%,38.0%,39.6%。可见,氟橡胶胶料的压缩永久变形随着炭黑N990用量的增大而增大,炭黑N990分别与炭黑N550或N330并用的氟橡胶胶料的压缩永久变形比填充40份炭黑N990的氟橡胶胶料更大,这是因为这时包覆在炭黑粒子表面的结合胶增多,这部分结合胶处于玻璃态,分子链运动能力低,弹性极差,并且氟橡胶胶料的填料网络也进一步限制了氟橡胶在形变恢复过程中的分子链运动,从而最终导致压缩永久变形增大[22]。

C1—C3配方胶料的压缩永久变形分别为36.6%,39.9%,44.6%。添加6份硫化剂双25的氟橡胶胶料的压缩永久变形大于添加3份硫化剂双25的氟橡胶胶料,这是由于6份硫化剂双25已经超出氟橡胶基体中形成硫化点的需求量,额外的自由基会引起氟橡胶分子链的轻微降解,使得氟橡胶胶料的交联程度、强度和弹性降低,压缩永久变形增大。硫化剂DCP硫化的氟橡胶胶料的压缩永久变形大于硫化剂双25硫化的氟橡胶胶料,这是由于硫化剂DCP硫化的氟橡胶胶料的交联网络不如硫化剂双25硫化的氟橡胶胶料交联网络完善[23]。

添加氧化镁/氢氧化钙的氟橡胶胶料的压缩永久变形(38.0%)略大于添加氧化锌的氟橡胶胶料(36.6%),说明没有补强效果的氧化镁/氢氧化钙粒子的引入会阻碍氟橡胶分子链的回缩,最终导致压缩永久变形增大。因此为了获得更小的压缩永久变形,氟橡胶胶料的吸酸体系应避免使用氧化镁/氢氧化钙,可选用氧化锌。

2.3 低温脆性

不同配合体系的氟橡胶胶料的低温脆性如表4所示。

表4 不同配合体系的氟橡胶胶料的低温脆性Tab.4 Low-temperature brittleness of fluororubber compounds with different compounding systems

从表4可以看出,随着炭黑N990用量的增大,氟橡胶胶料的脆性温度表现出先升高后降低的非线性规律,其原因是在未填充炭黑时,氟橡胶胶料的模量很低,其在外力作用下更容易发生形变来吸收冲击能而不发生分子链断裂和破坏,从而表现出更低的脆性温度,而当炭黑N990用量增大到40份时,虽然氟橡胶胶料的模量升高,弹性形变吸收能量变少,但是氟橡胶胶料的强度得到了进一步提升,上述一正一反的作用相结合,最终氟橡胶胶料的强度弥补了弹性的不足,使氟橡胶胶料的脆性温度降低,耐低温性能提高。炭黑N990与N550或N330并用的氟橡胶胶料的脆性温度进一步降低,推测可能由于小粒径炭黑与大粒径炭黑相比,其与氟橡胶基体的结合面变大,抵抗冲击的能力增强所致。

从硫化体系对低温下氟橡胶胶料性能的影响可以看出,虽然硫化剂用量和种类不同,但氟橡胶胶料的脆性温度都稳定在-30 ℃。脆性温度最主要受到橡胶基体自身的玻璃化温度影响,其决定了在低温脆性测试中,橡胶试样在摆锤的冲击下,橡胶分子链是否有足够的柔顺性进行构象调整,从而产生弹性形变以吸收冲击能量,如果橡胶分子链柔顺性不足则无法产生足够变形,进而会发生橡胶内部的分子链断裂,从而产生裂纹而吸收冲击能量,最终试样发生破坏。3组硫化体系氟橡胶胶料因硫化剂用量和种类变化引起的交联程度变化不足以引起橡胶分子链柔顺性及能量耗散方面的变化,故其脆性温度相同。

添加氧化镁/氢氧化钙的氟橡胶胶料的脆性温度高于-30 ℃,相较于添加氧化锌的氟橡胶胶料的脆性温度升高,这是由于没有补强效果的氧化镁/氢氧化钙粒子在氟橡胶胶料中充当应力集中点,当氟橡胶胶料在低温下受到冲击时引发能量聚集,并会在氧化镁/氢氧化钙粒子周围形成早期微裂纹,聚集的能量无法均匀分散给周围的橡胶分子链,因此微裂纹会继续发展,最终形成宏观大裂纹。

2.4 回缩温度

试验结果表明,F1—F6配方胶料的TR10分别为-30.7,-30.6,-30.7,-30.7,-30.4,-30.2℃。可见,随着炭黑N990用量的增大,氟橡胶胶料的TR10基本不变,这是因为TR10是由橡胶分子链的柔顺性所决定的,而炭黑N990这种大粒径补强剂并不会对橡胶分子链的柔顺性造成很大的影响。但在炭黑N990与小粒径补强剂N550或N330并用后,氟橡胶胶料的TR10微微升高,推测是由于小粒径炭黑与氟橡胶接触生成的结合胶更多,而靠近炭黑表面的一层结合胶为玻璃态或亚玻璃态,这部分橡胶活动能力被极大地限制,因此对宏观材料的弹性造成负面影响,TR10会略有升高[22]。

C1—C3配 方 胶料 的TR10分 别为 -30.6,-30.6,-30.5 ℃。可见,硫化剂的用量和种类对氟橡胶胶料的TR10影响不大,氟橡胶胶料的TR10均在同一水平,这也说明氟橡胶交联程度的差异并不会影响氟橡胶胶料的低温回缩性能。

A1—A2配方胶料的TR10分别为-30.6和-30.5℃,可见添加两种吸酸体系的氟橡胶胶料的TR10并没有差别。

综上所述可知:氟橡胶胶料的TR10基本不受补强体系、硫化体系和吸酸体系的影响,而是由氟橡胶基体的玻璃化温度决定。

3 结论

(1)在氟橡胶胶料中小粒径炭黑相较于大粒径炭黑补强效率更高,小粒径炭黑与大粒径炭黑并用可以使氟橡胶胶料获得优异的拉伸性能和较低的脆性温度。炭黑用量增大,氟橡胶胶料的压缩永久变形增大,并且小粒径炭黑对压缩永久变形增大的作用更为明显。

(2)硫化剂用量和种类对氟橡胶胶料的脆性温度影响不大。氟橡胶胶料的硫化剂用量不宜过大,对于本试验氟橡胶胶料,添加3份硫化剂双25为宜,其交联效率高于等效引发效率用量的硫化剂DCP,氟橡胶胶料用硫化剂优先选用硫化剂双25。

(3)吸酸体系采用氧化锌的氟橡胶胶料的各项性能均优于采用氧化镁/氢氧化钙的氟橡胶胶料,因此氟橡胶胶料的吸酸体系优先选用氧化锌。

(4)氟橡胶胶料的TR10基本不受补强体系、硫化体系和吸酸体系的影响,而是由氟橡胶基体的玻璃化温度决定。