天然气制乙炔副产炭黑/白炭黑复合材料的制备与性能研究

徐莉华,黄 政,张 星,杜怀明,陈晓超,黄 斌

(四川轻化工大学化学工程学院,四川自贡 643000)

乙炔是国民经济发展中不可或缺的基础化工原料,代表了一个国家的石油化工水平。由于具有特殊的三键结构,乙炔被用于生产丙烯酸、乙炔醇、1,3—丁二醇等重要化工产品,同时由于其高能量密度的特点在金属制造工业中被广泛应用,其燃烧产生氧炔焰用于切割与金属焊接[1-5]。目前,工业生产乙炔主要有电石法和天然气高温裂解法,其中电石法存在能耗高、电石渣难以处理、易造成环境污染等缺点在工业应用中相对较少[6-9]。而天然气高温裂解法制备乙炔是通过优质天然气作为原料气与氧气在反应炉中进行热裂解生产乙炔,该方法因反应装置简单、设备维护成本低等优势被广泛采用,成为生产乙炔的主要方式[10]。然而,天然气高温裂解生产乙炔过程中的副反应会产生大量的炭黑,据估计每生产1 t乙炔就会副产0.05 t炭黑。目前对副产炭黑的处理途径主要为掺入锅炉燃烧回收热量和直接填埋,这样的处理方式不仅增加企业成本,同时也会造成环境污染、资源浪费等问题[11-13]。如何正确处理副产炭黑、实现资源综合利用、降低生产成本、在实现低污染的同时助力企业绿色发展,已经成为影响化工生产企业的重要难题。

受生产工艺的影响副产炭黑表面几乎无活性基团,且呈现不规则形状,将其作为补强组分添加到高分子材料(如橡胶)中时会影响其与基质的反应性和相容性,基本没有补强效果,同时副产炭黑的着色力、色度与市场生产的常规炭黑相差较大,这些因素都限制了副产炭黑的直接利用[14]。本文以天然气裂解制乙炔副产炭黑为原料、极性白炭黑为包覆材料,原位复合制备副产炭黑/白炭黑复合材料,通过傅里叶红外光谱(FT-IR)、扫描电镜(SEM)、热重分析(TGA)等手段对其化学结构、形貌、热稳定性等性能进行表征。将复合材料作为补强填料加入丁苯橡胶,通过电子万能试验机测试力学性能,验证补强效果。期望改善副产炭黑性能的同时探究其应用途径,助力天然气化工绿色可持续发展。

1 实验材料与方法

1.1 材料、试剂

天然气制乙炔副产炭黑,四川天华股份有限公司;硫酸(98%)、水玻璃,分析纯。

1.2 副产炭黑/白炭黑复合材料制备工艺

取一定量的副产炭黑加入烧杯中,用超声将其均匀分散于水中,然后移入三口烧瓶同时预加入少量的水玻璃溶液,将三口烧瓶放入水浴锅并在搅拌下将温度升至80 ℃;保持反应体系恒温同时用流量计分别控制水玻璃和硫酸的滴加转速,在15 min 内均匀滴加一定量水玻璃和浓度为30%的硫酸,滴加完成后调节反应体系pH在6~8;而后提高搅拌转速搅拌熟化15 min,继续滴加确定量的水玻璃和硫酸溶液,连续滴加1 h,停止添加并调节反应体系pH为4~6;最后在搅拌状态下熟化15 min,即全部反应完成。反应完毕后,进行真空过滤多次水洗并用喷雾干燥器干燥可获得副产炭黑/白炭黑复合材料样品。

1.3 分析方法

按国家标准GB/T 3780.2—2003《炭黑第二部分邻苯二甲酸二丁酯吸收值的测定》中规定的测吸油值标准B法分析步骤对副产炭黑和复合样品进行吸油值测定;使用ISA-4000型等温吸附氧测定仪测粉体的比表面积;通过TENSOR 27型红外光谱测试仪获得样品的红外光谱图,以KBr 压片法对样品进行测试,测试样与KBr 的质量比为1∶100,扫描范围为400~4 000 cm-1;采用Bettersize2000 型激光粒度分布仪测试粒径大小,折光率区间为10%~15%;使用JC2000D 型接触角测定仪测定样品接触角,接触角测试范围0°<θ<180°,分辨率为0.01°,界面张力测试范围为0.001~2 000 mN/m;采用STA409PC型热重分析仪对样品进行热学性质分析,以高纯氧气为载气,升温速率为10 ℃/min,升温区间为0~800 ℃;使用VEGA 3SBU 型扫描电子显微镜观察样品的微观形貌,加速电压为15 kV;使用LAC-J 型邵氏硬度计支架测试橡胶的邵氏硬度;使用CMT4104型电子万能试验机测试力学性能,测试试样的300%定伸应力、500%定伸应力、拉伸强度及断裂伸长率。

2 结果与分析

2.1 吸油值

炭黑的聚集与附聚程度一般用吸油值来度量,吸油值的大小是炭黑结构性的宏观表现,结构越高的炭黑存在着越大的孔隙体积,填料分子与基体分子的结合能力越强,补强性能越好[15]。本文对复合前后副产炭黑材料的吸油值进行了表征,发现复合前副产炭黑的吸油值为1.2 mL/g,复合后材料的吸油值为3.04 mL/g,吸油值提高率为153%。说明复合后的样品具有较高的结构性。图1 为样品的吸附-脱附等温曲线和孔径分布。根据国际纯粹与应用化学联合会(IUPAC)分类,图中所示两种样品的氮气吸附-脱附等温线是典型的Ⅳ型等温线,说明两种样品均具有介孔结构[16]。图1(插入图)显示样品的主要孔径分布在2~50 nm 之间,进一步支持了两种样品均具有介孔结构。副产炭黑的SBET为47.84 m2/g,复合样品的SBET达到291.69 m2/g,大的比表面积表示存在丰富的孔隙结构,说明复合样品的孔隙结构较发达、孔形态复杂,与吸油值表征结果一致。以上结果表明,利用白炭黑包覆可以改善副产炭黑的聚集特性与结构孔隙特征,极大提高了副产炭黑的结构性。也就意味着作为填料在橡胶补强中会提升橡胶的耐磨性、拉伸强度以及导电性等特性。

图1 副产物炭黑(a)与复合材料(b)的N2吸附-脱附等温曲线,插图为孔径分布曲线Fig.1 N2 adsorption-desorption isothermal curves of by-product carbon black(a)and composite material(b),the inset is the pore size distribution curve

2.2 红外光谱分析

为了验证复合效果,通过傅里叶红外图谱对复合前后副产炭黑的化学官能团变化进行了表征。图2 中a 为副产炭黑的红外谱图,图2中b 为复合样品的红外谱图,由两者比较可以看出:图2中b样品的红外谱图在1 095 cm-1处出现一个中等强度的吸收峰,这个吸收峰为Si—O—Si 反对称伸缩振动峰,说明在副产炭黑上成功包覆上了白炭黑。

图2 副产炭黑和复合材料的红外光谱图Fig.2 FT-IR spectra of by-product carbon black and composite material

2.3 粒径

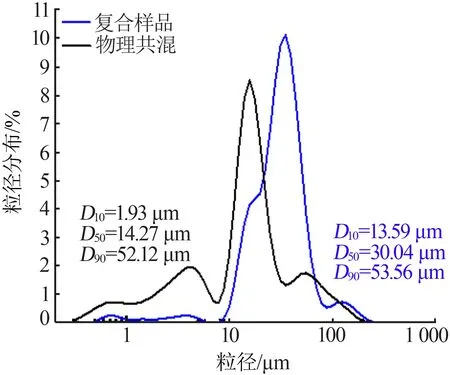

采用激光粒度仪对副产炭黑、复合样品、副产炭黑与白炭黑按质量比1∶1物理共混和白炭黑纯样品的粒径及其分布进行表征,结果见图3~4。从图3可以看出,副产炭黑、副产炭黑与白炭黑1∶1物理共混和白炭黑纯样品的D50分别为9.54、14.27、25.16 μm,根据副产炭黑和白炭黑纯样品的粒径分布区间的数据加和得到的D50数据与副产炭黑与白炭黑1∶1 物理共混样品的实测D50数据基本一致,见图4。由图4可以看出,复合样品的D10、D50、D90较物理共混样品的D10、D50、D90明显增大。说明复合样品中的副产炭黑和白炭黑不是物理混合,而是在硫酸的作用下白炭黑逐渐沉积在副产炭黑的表面,逐渐形成以副产炭黑为核心、白炭黑为壳层的核壳包覆结构,从而使复合样品的D10、D50、D90明显增大。

图3 副产炭黑、白炭黑、物理共混样品的粒径分布Fig.3 Particle size distribution of by-product carbon black,silica and physical blend sample

图4 物理共混和复合样品的粒径分布Fig.4 Particle size distribution of physical blend and composite sample

2.4 接触角

图5 中a 是副产炭黑与水的接触角(85.62°)。图5 中b 是副产炭黑/白炭黑复合后与水的接触角(38.29°),由两图对比发现复合材料亲水性明显增强。副产炭黑包覆前后亲水性发生明显变化。原因是白炭黑的组成可用SiO2·nH2O 表示,其中nH2O 是以表面羟基的形式存在,当白炭黑与副产炭黑复合后,羟基也随白炭黑与副产炭黑的复合一起被引入到二者的表面,从而亲水性明显增强,这也表明白炭黑成功地包覆了副产炭黑。作为填充材料时,炭黑表面增加的极性增强了与极性基质的相容性,对复合材料力学性能的提升具有重要意义。

图5 副产炭黑和复合样品的界面接触角Fig.5 Interface contact angle of by-product carbon black and composite sample

2.5 热重分析

图6 为副产炭黑和复合样品在温度区间为0~800 ℃的热重曲线。由图6可见,副产炭黑在经过高温燃烧后的最终质量剩余率为5.7%,所剩部分为副产废炭黑中的灰分。经过白炭黑包覆后的副产炭黑质量剩余率约为50%,基本为白炭黑残余质量。两种材料的热重曲线都在450~620 ℃有一个明显的失重过程,这是两种材料中的炭黑与氧气燃烧所造成的失重。而复合样品加热到800 ℃后质量还剩50%,说明在复合材料中副产炭黑和白炭黑的质量比接近1∶1,这一实际比例与实验设计得到的副产炭黑与白炭黑之比相吻合,也说明在副产炭黑表面复合了白炭黑。

图6 副产炭黑和复合样品的热重曲线Fig.6 TGA curves of by-product carbon black and composite material

2.6 SEM微观形貌分析

对复合前后的炭黑形貌通过扫描电镜(SEM)进行了表征,见图7。从图7a可以看到,副产炭黑为无定形的颗粒,且聚集程度不一;由图7b 可见经过白炭黑包覆改性的炭黑为形状较为规整的球形颗粒,分散良好,无明显的聚集现象,同时可以看见改性后炭黑的粒径有了明显的增加,与粒径表征的结果相一致。复合样品的球形颗粒表面疏松多孔,相较于复合前的副产炭黑对邻苯二甲酸二丁酯的吸附性增强,导致吸油值增大,与吸油值测定结果一致。形成球形的原因在于副产炭黑以杂质的形式存在于白炭黑的形成过程中,一方面白炭黑在结晶沉淀过程中以副产炭黑为晶核在其表面生长,并且由于副产炭黑有较大的比表面积,对新形成的白炭黑晶体有较强的吸附作用,使形成的白炭黑表面各向同性,白炭黑在各晶面同等速度生长;另一方面由于副产炭黑的影响使得白炭黑的晶习发生变化形成粒状晶习。两方面的影响使得形成的复合样品成为球形。

图7 副产炭黑和复合样品的SEM照片Fig.7 SEM images of by-product carbon black and composite sample

2.7 力学性能测试

将副产炭黑/白炭黑的复合样品、副产炭黑、白炭黑、以及副产炭黑与白炭黑质量比1∶1 物理共混的样品分别加入到丁苯橡胶中混炼并在160 ℃温度下硫化15 min,用电子万能试验机测试两种材料的补强性能,见表1。由表1 看出,复合样品的补强性能较副产炭黑明显提升,且比直接物理共混的样品补强性能更好,几乎可以达到与白炭黑相当的补强性能。其中,硬度由55增加到61,提高了10%;副产炭黑补强橡胶的300%定伸应力为4.4 MPa,复合样品补强橡胶的300%定伸应力为4.8 MPa,相比之下提高10%;复合前后副产炭黑补强橡胶的500%定伸应力分别为8.5 MPa和9.6 MPa,提高13%;复合后补强橡胶的材料拉伸强度为15.6 MPa,相较副产炭黑补强橡胶的拉伸强度9.8MPa提高了60%,与白炭黑补强橡胶的拉伸强度16.1 MPa仅相差0.5 MPa,比物理共混样补强橡胶拉伸强度13.1MPa 高出19%;复合样品补强橡胶断裂伸长率比副产炭黑提高了14%,基本达到单一白炭黑的补强效果。强度和伸长率提高的原因是副产炭黑表面没有活性基团,加入到橡胶材料中,补强效果不明显。而副产炭黑与白炭黑进行复合以后使得样品表面具有硅羟基,这些硅羟基在硫化时会与橡胶高分子材料发生相互作用,形成空间网络结构,从而使补强性能大幅提升。

表1 几种填料补强橡胶复合材料的力学性能比较Table 1 Comparison of mechanical properties of several kinds of fillers reinforced rubber composites

3 结论

以天然气制乙炔副产炭黑与水玻璃为原料,通过原位复合的方法将白炭黑包覆在副产炭黑表面。通过白炭黑的包覆使副产炭黑的吸油值从1.2 mL/g提高到3.04 mL/g,提高率为153%。炭黑的水接触角从85.62°降低到38.29°,亲水性极大提高。包覆后无定形的炭黑转变为规整的球形,聚集程度降低,分散性提高,同时由于白炭黑的包覆,使副产炭黑的D50粒径由9.54 μm 增大到30.04 μm。将副产炭黑/白炭黑的复合样品、副产炭黑、白炭黑、以及副产炭黑与白炭黑1∶1物理共混的样品分别加入到丁苯橡胶中,与副产炭黑相比副产炭黑与白炭黑复合后橡胶材料的硬度、断裂伸长率、拉伸强度、300%定伸应力、500%定伸应力均有明显增加,其中,拉伸强度的增幅最大为60%,复合后的样品明显比直接物理共混的样品的补强性更好,拉伸强度高出19%,断裂伸长率几乎与白炭黑一致。改性后的副产炭黑在各方面的性能上都更加优异,具备进一步开发的潜力。利用白炭黑包覆天然气制乙炔副产炭黑为副产炭黑的利用拓展了新的思路,对于促进天然气化工企业的绿色可持续发展具有重要意义。