改良铁尾矿砂在高速公路路基中的应用研究

马怀森 阙 云 丁 峰 陆泽标

(1.宁波路建工程咨询有限公司 宁波 315100; 2.福州大学土木工程学院 福州 350116;3.龙岩东环高速公路有限公司 龙岩 364031)

在铁矿开采加工、破碎筛分过程中所产生的大量废弃铁尾矿砂堆积形成的尾矿库需占用大面积土地资源,并对生态环境造成极大污染,因此突破铁尾矿砂综合利用的问题已经刻不容缓[1]。

国内外学者曾提出了许多尾矿砂利用方案,但将其作为高速公路路基填料的研究并不多。1980年马鞍山矿山研究院和东北大学对铁尾矿砂用做路面材料为研究课题,结果表明,铁尾矿砂作为路用材料前景广阔,具有较高的生态环保价值[2];倪修勤等[3]通过研究发现石灰改良铁尾矿砂的基本力学性能良好,为改良铁尾矿砂在道路工程中的应用提供了理论支撑。上述研究均是基于改良尾矿砂的力学性能指标开展室内试验研究,而现场路用性能的实测数据较少。目前,国内关于路基土压实的研究大多是基于激振压路机等机械进行统一作业,应对不同性能的路基填料时很难采取合适的机械工况组合,从而增加施工成本,减缓施工效率[4]。吴红权等[5]采用不同压实机械组合,按路基不同层位的压实标准进行碾压试验,针对液限高低不同的填料提出不同的松铺厚度下达到相应压实标准合适的机械工况。严筱等[6]通过改变低液限粉土路基的碾压工艺,来提高其压实度,确定最佳松铺厚度为30 cm,采用机械先强振再弱振,压实4~5遍可以有效提高粉土路基压实度。

目前对于不同地区不同类型土质路基施工技术和压实效果的相关研究较少。鉴于此,本文针对福建龙岩地区典型的铁尾矿砂用作高速公路路基填料的施工工艺和路用性能展开试验研究,对比分析水泥、石灰2种改良剂作用下,铁尾矿砂的路用效果是否满足于路基填筑,归纳总结最佳改良方案和机械工况组合。

1 基本指标

对铁尾矿砂进行颗粒筛分、CBR等一系列力学试验,发现素尾矿砂无法直接用于高速公路路基填筑,故采用水泥、石灰对其进行改良。

1.1 颗粒级配

依据JTG E40-2007《公路土工试验规程》[7]中的要求,对铁尾矿砂的颗粒级配进行分析,铁尾矿砂筛分结果见图1。

图1 铁尾矿砂颗粒级配

由图1可知,0.3~0.6 mm之间的颗粒含量占比约为20%,0.15~0.3 mm之间的颗粒含量占比约为10%。另外,铁尾矿砂的不均匀系数Cu=5.16,曲率系数Cc=1.13,不能同时满足Cu≥5和1≤Cc≤3 2个条件,为级配不良砂。按照GB/T 14684-2022 《建设用砂》[8]中关于砂的分类标准,判断该类尾矿砂的细度模数为1.18,属于特细砂。

1.2 物理性质

根据铁尾矿砂的工程特性,分别对其进行天然含水率、相关密度、含泥量、烧失量、液塑限、稠度等基本物理指标试验,试验结果见表1。

表1 铁尾矿砂的基本物理指标

由表1可知,龙岩地区铁尾矿砂天然含水率较大,且颗粒之间的黏聚力较差,属于可塑性较差的低液限粉砂,若将其直接用于高速公路路基填筑,则其强度和耐久性也难以满足工程整体结构的稳定性和长期目标,因此需要改良处治。

1.3 力学参数

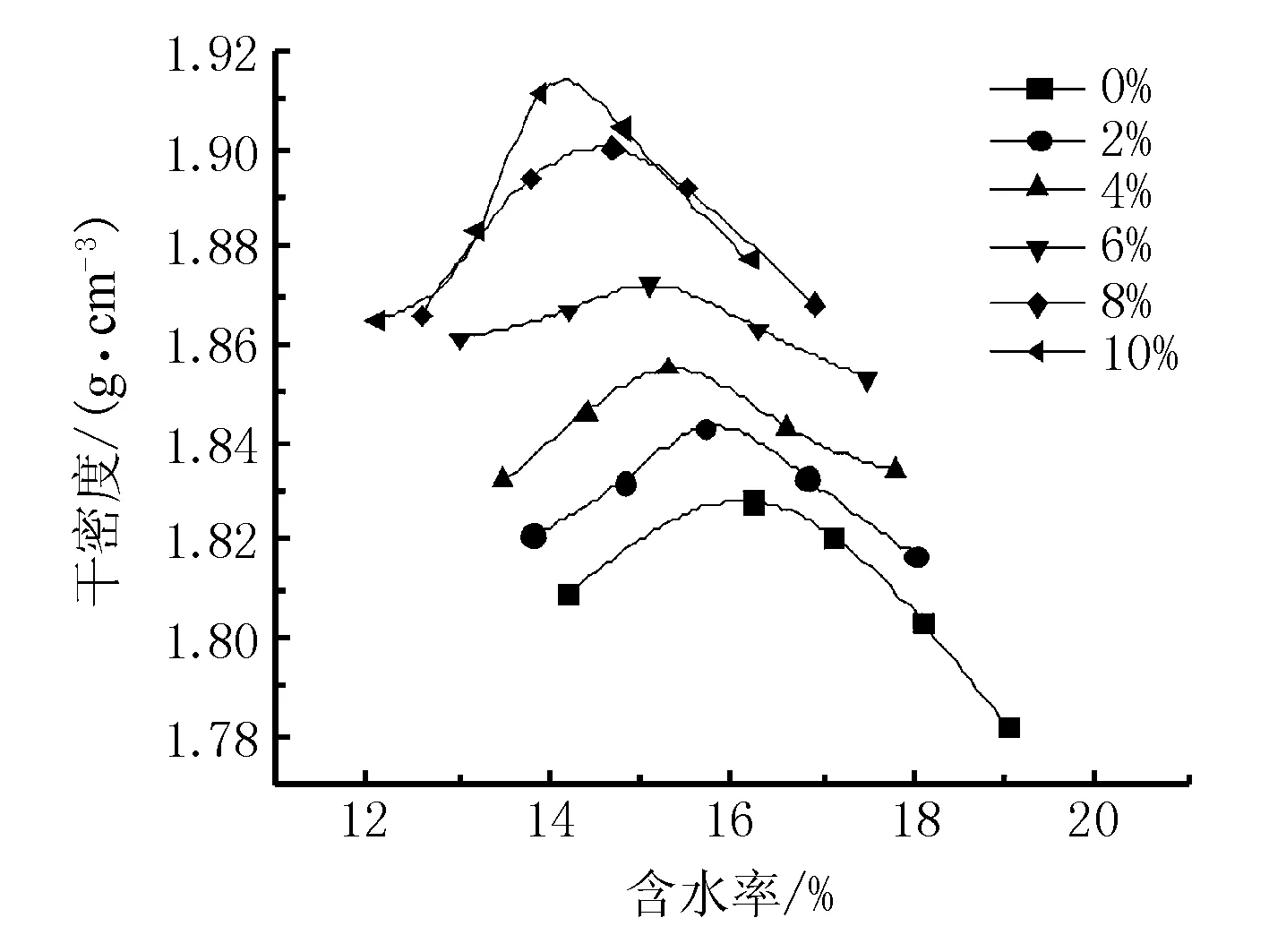

1) 击实参数确定。击实参数的变化直接影响施工控制含水率(w±2%)的大小,按照规范标准JTG E51-2009 《公路工程无机结合料稳定材料试验规程》[9]对改良前后的铁尾矿砂试样进行击实,其击实参数曲线见图2、图3。

图2 不同掺量下水泥改良铁尾矿砂击实参数曲线

图3 不同掺量下石灰改良铁尾矿砂击实参数曲线

由图2可知,水泥改良后铁尾矿砂的各方面性能有较大程度的改善,随着水泥掺量增加,最大干密度指标提高0.1~0.2 g/cm3,且能将铁尾矿砂的含水率调整到施工控制含水率的最佳范围。

由图3可知,由于水泥等胶凝材料遇水发生水化反应,水化产物产生速度和生成量大于石灰,因此水泥改良铁尾矿砂的击实参数相比石灰改良要高。当掺量(质量分数)达到6%时,施工参数较优,铁尾矿砂的强度和刚度大幅度提升。随着石灰掺量增加最大干密度也随之增大,最佳含水率随之逐渐降低,说明石灰对铁尾矿砂含水率的控制周期较长,短期内无法满足工程需要。通过先前的室内试验发现,6%的水泥和8%的石灰掺量下,改良铁尾矿砂的强度分别为0.792 MPa和0.548 MPa,已满足国家现行规范对路基填土强度的基本要求,遵循经济适用原则,初选6%和8%分别为水泥、石灰改良铁尾矿砂的最优改良指标。

2) 强度参数确定。通过CBR、无侧限抗压强度Rc、黏聚力c、内摩擦角φ、抗剪强度τ、压缩模量K、压缩系数av,以及体积压缩系数mv等指标进一步判断石灰和水泥改良铁尾矿砂路用效果,测试结果见表2。

表2 改良铁尾矿砂的其他力学指标

由表2可知,素尾矿砂的强度和刚度以及承载力均无法满足高速公路对路基填土的要求,即(下路堤CBR≥3%,强度大于等于0.5 MPa)。而经水泥和石灰改良后的铁尾矿砂的力学性能均得到大幅度提升,尤其在水泥6%、石灰8%的掺量下,改良铁尾矿砂的强度和承载力均可满足下路堤填料的强度要求,部分参数下甚至能够达到上路堤的填筑要求,两类改良材料对铁尾矿砂的作用效果较显著,因此确定6%的水泥和8%的石灰掺量为改良铁尾矿砂的最优配比,并以此进行下一阶段的现场路用性能试验测试。

2 压实检测

仅通过室内力学参数指标确定2种改良材料对铁尾矿砂路基路用性能的改善效果过于单一,故需通过增加现场试验测试2种改良方法的可行性,现场试验段工况布置见表3。

表3 现场试验工况

选取6%水泥、8%石灰作为现场试验中铁尾矿砂拌和、铺筑、碾压、检测的最优配比。试验过程见图4。

图4 现场试验过程

其中,压实度检测采用灌砂法,基于不同方案下的铁尾矿砂路基试验段结果,确定最佳工况组合,现场压实度测试结果见图5。由图5可知,水泥、石灰改良铁尾矿砂试验段的压实度随着强振遍数增加而提升。但仅依靠改变施工参数来提高路基整体强度和稳定性过于单一。并且仅改变施工参数可能会导致路基出现“弹簧土”情况,存在极大安全隐患。石灰改良试验段即使在强振数遍后,压实度也仅有89%,难以满足国家规范标准中对无机结合料改良土做路基填料的压实度最低要求[10];水泥改良试验段的压实效果较好,且在工况2时路基压实度可以达到93%,根据JTG/T 3610-2019 《公路路基施工技术规范》[11]中表4.4.3土质路基压实度标准中规定,高速公路下路堤压实度需≥93%(条件受限时需≥90%),因此在工况2:静压1遍+弱振2遍+强振2遍+静压1遍时,水泥改良铁尾矿砂的压实度就能满足规范要求。相同机械工况下,水泥改良试验段的压实度远大于石灰改良试验段,效果更优。

图5 各工况下不同试验段的压实度情况

3 沉降分析

本次现场试验主要是通过测试2种改良方案下铁尾矿砂路基的压实度和沉降分析来论证无机结合料改良铁尾矿砂的最佳掺配方案,并总结压实机械施工参数对路基压实效果的影响规律,以确定最佳的改良方案和最有效的机械工况组合。

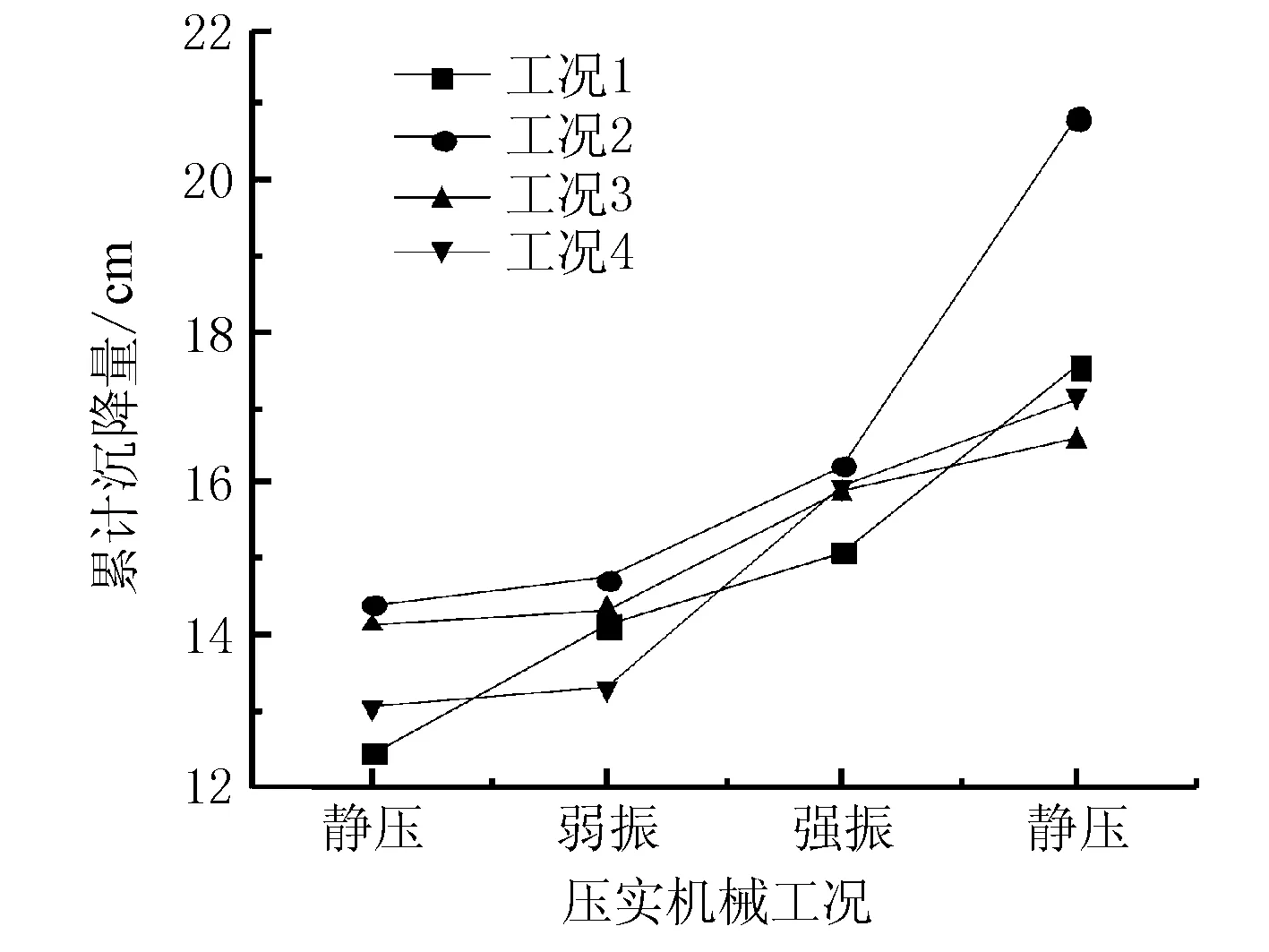

对比不同改良方案下,铁尾矿砂路基的压实效果和变形情况。观测计算不同改良方案、不同压实参数下试验段的沉降率。经过碾压后的累计沉降量可以通过式(1)计算求得。

(1)

图6 水泥改良铁尾矿砂沉降量曲线

图7 石灰改良铁尾矿砂沉降量曲线

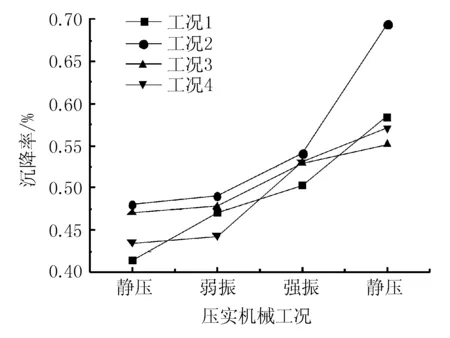

沉降差检测只能反映在相同松铺厚度下压路机的压实效果,并不能反映不同机械工况组合下对试验段路基压实程度的影响,因此需要引进沉降率Sn。

(2)

压实层的松铺厚度H经n遍碾压后的压实密度ρn为

(3)

从式(3)可以得出压实前后的压实层密度增加率T为

(4)

由式(4)可见,压实层密度增加率T是沉降率Sn的单调递增函数,其将随沉降率Sn的增大而增大。表明路基松铺厚度的沉降率越大,压实密度越大,路基的碾压效果越好。将试验得到试验沉降差数据转化为沉降率数据,水泥、石灰改良铁尾矿砂试验段路基压实结果见图8、图9。

由图8、图9可知,压实层沉降量和沉降率随碾压遍数增加而增大。无论是水泥还是石灰改良铁尾矿砂,当强振遍数达到2遍以上时,压实效果都比其他工况要好。相同工况下,水泥改良试验段的沉降变形较石灰更优,在掺灰拌和过程中,水泥水化产物发挥其胶凝性作用,可有效增加铁尾矿砂颗粒间的黏聚力,使整体强度大幅度提升,而石灰与尾矿砂加水拌和后效果一般,颗粒仍然松散,强度也很难满足路基填料要求;在碾压过程中,水泥改良试验段经碾压后,表面较为平整强硬,而石灰改良段路基表面凹凸不平,含水率过大,出现“弹簧土”现象。综上,6%水泥改良铁尾矿砂静压1遍+弱振2遍+强振2遍+静压1遍为最优机械工况;8%石灰改良铁尾矿砂静压1遍+弱振2遍+强振4遍+静压1遍时,压实度最高为89%,仍无法满足高速公路路基填料关于压实度的最低要求,即压实度≥90%。整体上,水泥改良铁尾矿砂的路用效果优于石灰改良。

图8 水泥改良铁尾矿砂沉降率曲线

图9 石灰改良铁尾矿砂沉降率曲线

4 结语

1) 铁尾矿砂颗粒级配较差,颗粒之间较为松散,黏结力不足,整体性较差,含水率较大,无法直接用作高速公路路基填料。采用水泥和石灰改良后的铁尾矿砂强度基本满足填筑要求,且水泥和石灰的最佳掺量分别为6%和8%。

2) 相同机械工况下,水泥改良试验段比石灰改良段的沉降率更大,压实效果更好;且石灰改良段易出现“弹簧土”现象,说明石灰并不能有效改善铁尾矿砂含水率高的缺陷;无论是水泥还是石灰改良铁尾矿砂,当强振遍数达到2遍时的沉降情况优于其他工况。

3) 6%水泥改良铁尾矿砂静压1遍+弱振2遍+强振2遍+静压1遍为最优机械工况;8%石灰改良铁尾矿砂静压1遍+弱振2遍+强振4遍+静压1遍时,压实度最高为89%,无法满足高速公路路基填料对压实度的最低要求,即压实度≥90%。整体上,水泥改良铁尾矿砂的路用效果优于石灰改良。