复合电源电动拖拉机能量管理策略研究*

夏长高,杨彦祥,孙闫,刘静

(江苏大学汽车与交通工程学院,江苏镇江,212013)

0 引言

纯电动拖拉机相对于传统燃油拖拉机具有无污染、工作噪声小、结构简单灵活、易操作的特点。但是电动拖拉机的作业工况比较复杂,而其需求功率波动比较大,所以若采用蓄电池作为单一能源,不仅难以实现功率突变时的功率补偿[1],而且瞬时高倍率放电引发的极化现象,使得电池内部温度急剧升高加快电池老化,甚至引发安全事故,这些问题导致频繁更换动力电池组会大幅增加电动拖拉机的使用成本[2]。很多学者都对上述问题做了研究,并提出增程式[3-5]电动拖拉机和双电源电动拖拉机[6],这两种方案虽然可以有效地提高拖拉机的作业时间,但是同时也带来了能量分配的问题。

不同于电动汽车,目前针对于电动拖拉机的能量管理的研究还比较少。以往的研究[1, 7-8]主要存在控制策略依赖现有工况而导致鲁棒性比较低;在线优化算法比较复杂计算难度大而导致控制滞后,不适合实际运用的问题。电动拖拉机往往需要搭配不同的农机具进行工作,且作业工况复杂多变,所以对电动拖拉机能量管理策略鲁棒性的研究就比较重要了。

本文以复合电源电动拖拉机为研究对象,以实际可行为出发点,采用3种典型的基于规则的能量管理策略,在不同的拖拉机作业工况下,对整车的经济性和蓄电池的放电状态研究与分析。通过Amesim搭建了复合电源电动拖拉机的整车模型,利用Matlab/Simulink制定了能量管理的控制策略,并进行了联合仿真。

1 拖拉机作业工况

拖拉机可以通过配置不同的农机具进行运输、播种、喷药、收割、耙地、旋耕、犁耕等多种作业[9],根据各种作业的特点可以分为2种[10]:(1)田间基本作业,主要针对一些低速、需要搭配农机具的作业,如犁耕、旋耕、除草、喷药、耙地等,此类作业的特点是基础需求功率比较大,行驶速度比较低且相对稳定;(2)运输作业,主要是指田间运输和道路运输,此类作业的特点是牵引力比较小,但是行驶速度比较大且多变。由于犁耕是农业拖拉机最基本的作业,牵引力的确定首先满足犁耕的需要,然后再考虑其他田间作业[11],拖拉机在道路运输时行驶速度是变化多端的。所以本文以道路运输为运输作业的代表,以犁耕为田间基本作业的代表。首先分析电动拖拉机在这两种工况下的受力情况。

电动拖拉机在作业时所克服的阻力除了行走机构所受外力,还包括作用在农机具上的外力[12]。行走机构行驶方向所受外力主要包括土壤与车轮之间的作用力—滚动阻力Ff、爬坡所受的坡道阻力Fi、高速行驶所受的空气阻力Fw以及加速时所受的加速阻力Fj,如式(1)所示。

Ft=Ff+Fi+Fj+Fw

(1)

拖拉机在转场或者道路运输时,牵引机组所受牵引力为

Fx1=gmTfT

(2)

式中:mT——拖车的质量,kg;

fT——道路滚动阻力系数。

所以,运输工况下拖拉机行驶方向所受外力

Ft=Ff+Fi+Fj+Fw+Fx1

(3)

然而,对于犁耕作业,拖拉机犁耕机组受力情况较为复杂,由于土壤机械特性复杂多变,目前没有很好的犁耕牵引阻力数学力学模型,一般用测量结果处理后的经验公式来描述[13]。本文以式(3)来表达犁耕所受的牵引力[11]

Fx2=z×b×h×k0

(4)

式中:Fx2——犁耕牵引力,N;

z——犁铧数;

b——单个犁铧宽度,cm;

h——耕深,cm;

k0——土壤比阻,N/cm2。

由于拖拉机在田间作业时土壤和路面条件是复杂多变的,所以设计时应留有10%~20%的后备牵引力[14]。因此,犁耕时的最大牵引力为

Fxmax=(1.1~1.2)×Fx2

(5)

拖拉机在田间作业时,行驶速度比较低,而且加速和爬坡的工况比较少见,所以可以忽略空气阻力、加速阻力和坡道阻力。最后可得犁耕作业拖拉机所受最大外力为

Ft=Ff+Fxmax

(6)

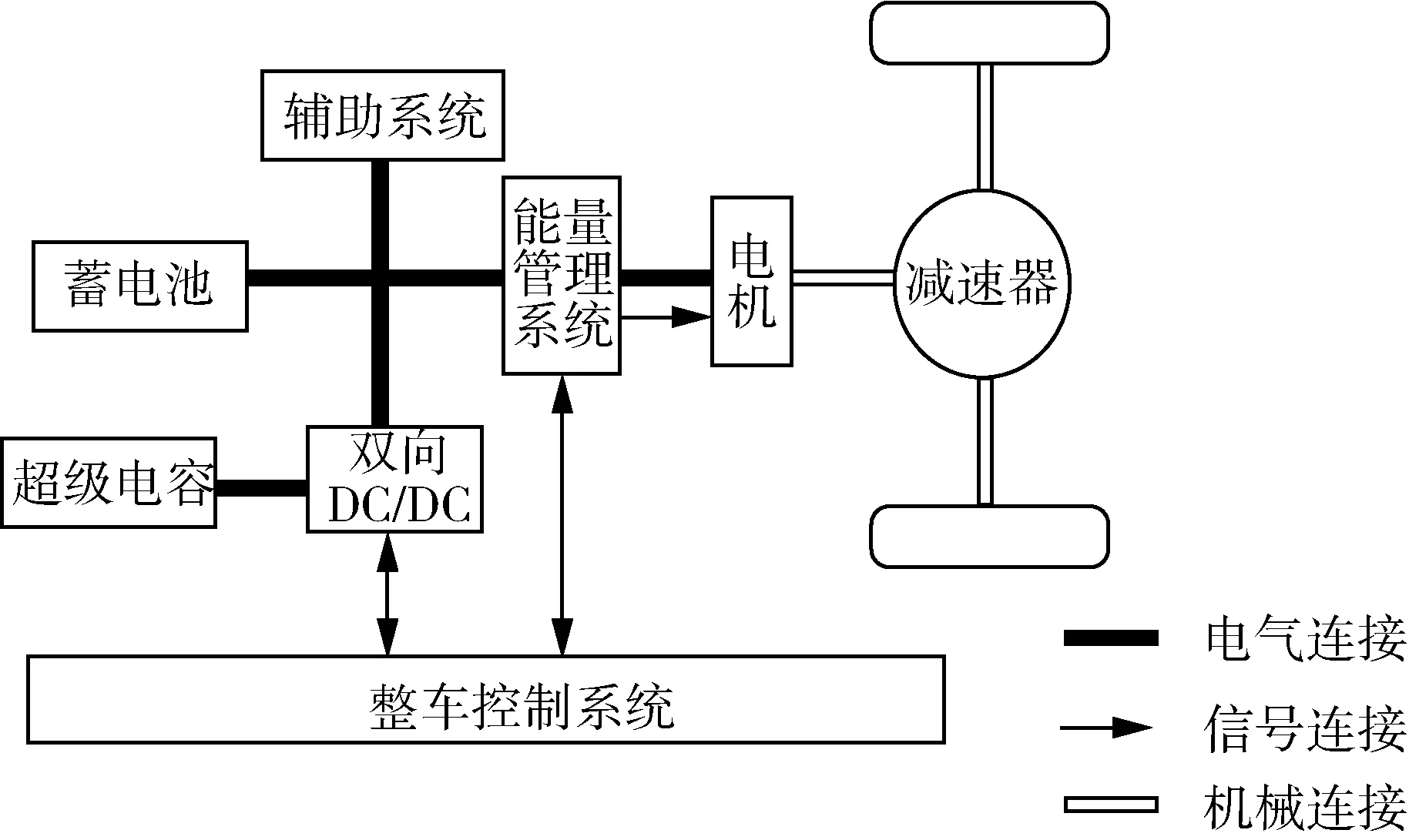

2 复合电源系统结构

通过分析可知电动拖拉机在犁耕工况下基础功率需求较大,在作业时犁具的耕深和土壤的阻力系数是不确定的,电机需求功率也随之发生复杂的波动,所以要求能源装置不仅能长时间工作而且要能瞬时提供峰值功率。考虑到蓄电池具有高能量密度、低功率密度的特点;而超级电容具有高功率密度、低能量密度、快速充放电和高循环使用寿命的特点。本文以蓄电池为主能源,以超级电容为辅助能源,设计了电动拖拉机的复合能源系统,其拓扑结构如图1所示。

图1 复合电源电动拖拉机拓扑结构

超级电容与双向DC/DC串联后再与蓄电池并联接入母线。超级电容的电压通过DC/DC调节与母线电压保持一致。

电动拖拉机作业时整车控制系统计算电机需求功率,通过电压平台计算电机需求电流,并向能量管理系统发送电流需求信号。能量管理系统在蓄电池和超级电容之间合理的分配电机需求电流,在保证动力性的基础上充分发挥超级电容的“削峰”的作用。

3 能量管理控制策略

由于电动拖拉机所从事的作业种类比较多,作业工况复杂多变,所以针对于某一工况的能量管理策略不一定能满足其他工况。通过上文的分析,本文针对运输和犁耕这两种作业工况,分别使用恒温器控制策略、逻辑门限控制策略与模糊控制三种典型的基于规则的策略对复合电源电动拖拉机的能量管理策略进行分析。

3.1 恒温器控制策略

能量管理的基本思路如下。

1) 当超级电容SOC满足式(7)时,蓄电池输出电流大于电机需求电流。

2) 当超级电容SOC满足式(8)时,蓄电池和超级电容协同供电,且蓄电池输出电流为电机需求电流的实时平均值。

3) 当超级电容SOC满足式(9)的时候,超级电容单独放电。

至此优化控制问题转化为解其初始条件为x(0)=[π000]T,λ(0)(为待定参数),求解微分方程组(2)和(10)的问题。

SC_SOC≤SC_SOCmin

(7)

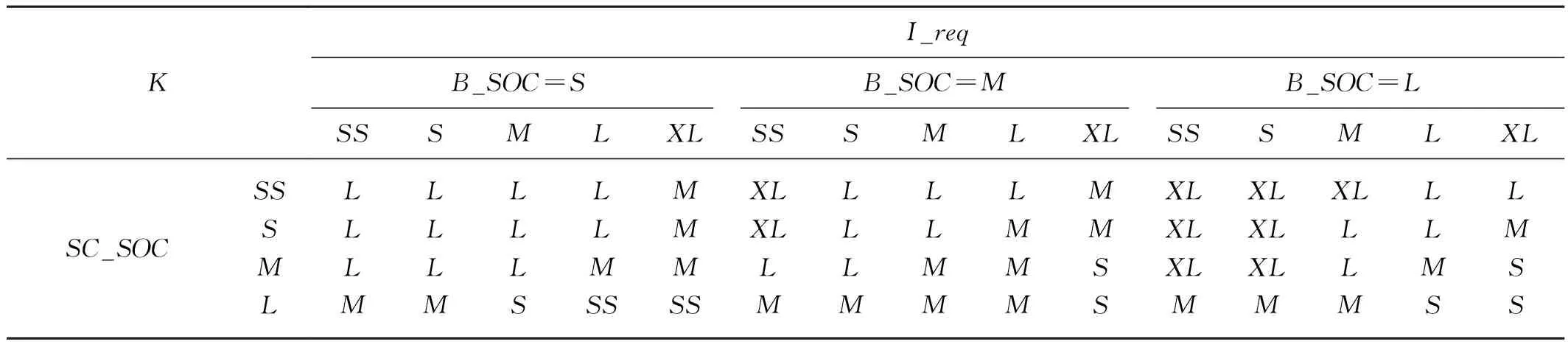

SC_SOCmin (8) SC_SOC>SC_SOCmax (9) 逻辑门限控制的具体思路和恒温器控制相似,其控制逻辑如图2所示,其中蓄电池输出电流、超级电容输出电流分别表示为I_B和I_SC。 为了能实时对需求电流进行分配,本文采用式(10)来计算需求电流的平均值。 (10) I_d=I_mean×h (11) (12) 式中:I_req——需求电流,A; I_d——判断电流,A; h——调节因子; SC_SOC——超级电容的SOC; SC_SOCmin——超级电容SOC下限; SC_SOCmax——超级电容SOC上限。 图2 逻辑门限的控制逻辑图 本文设计的模糊控制器采用的是3个输入,即蓄电池荷电状态B_SOC、超级电容荷电状态SC_SOC和电机需求电流I_req,一个输出的结构(比例系数K),模糊控制器推理方法采用Mamdani推理方法,隶属度函数选择较为简单的三角形和梯形隶属函数,输入输出满足式(12)、式(13)。 (13) I_req=I_B+I_SC (14) 输入量I_req论域为[0,1],对应模糊集合为[SS,S,M,L,XL],分别代表{较小,小,中等,大,较大};B_SOC论域为[0.3,0.95],对应模糊集合为[S,M,L],分别代表{小,中,大};SC_SOC论域为[0.2,0.95],对应模糊集合为[SS,S,M,L],分别代表{较小,小,中,大};输出量K论域为[0,2],对应模糊集合为[SS,S,M,L,XL],分别代表{较小,小,中等,大,较大}。各输入、输出的隶属度函数如图3所示。 (a) I_req隶属度函数 模糊规则库总体设计思路为:(1)当蓄电池SOC较低、电机需求电流较高时,若超级电容SOC较高,则蓄电池与超级电容共同放电;若此时超级电容SOC也较低,则由蓄电池提供主要能量。(2)当蓄电池SOC较高、电机需求电流较高时,若超级电容SOC较高,则蓄电池与超级电容共同供电,且由超级电容提供峰值电流部分;若此时超级电容SOC较低时则由蓄电池单独放电。(3)当蓄电池SOC较高,需求电流较低时,若超级电容SOC较低,则蓄电池为电机提供能量的同时并为超级电容充电。参考文献[15-17],根据上述控制策略建立的模糊规则库如表1所示。 表1 模糊规则表Tab. 1 Table of fuzzy rules 在Amesim中建立复合电源电动拖拉机仿真模型,如图4所示。并用Simulink搭建能量管理控制策略,实现Amesim与MATLAB/Simulink联合仿真。电动拖拉机的复合电源参数和使用技术参数见表2、表3。 图4 复合电源电动拖拉机仿真模型 表2 复合电源参数Tab. 2 Parameters of composite power supply 表3 复合电源电动拖拉机主要技术参数Tab. 3 Main technical parameters of the hybrid power electric tractor 电动拖拉机道路运输工况采用的是低速NEDC郊区工况;犁耕作业时电动拖拉机的牵引阻力参考文献[18],车速稳定后保持恒速,详细见图5。 图5 犁耕作业的牵引阻力和目标车速 相对于蓄电池而言,超级电容允许频繁大电流充放电且内阻比较小,超级电容内阻消耗与蓄电池相比小很多,可以忽略不计,故针对于复合电源电动拖拉机本文重点研究蓄电池的充放电特性以及内阻消耗。分别使用三种控制策略对复合电源电动拖拉机进行仿真,并与单电源电动拖拉机进行对比。 4.2.1 道路运输工况 由图6(a)可见,电动拖拉机在运输作业时速度跟随良好;图6(b)、图6(c)以及表4是运输工况下单电源电动拖拉机与复合电源电动拖拉机分别使用3种控制策略的对比。 (a) 运输工况下的速度跟随 表4 运输工况三种控制策略对比结果Tab. 4 Comparison results of three control strategies for transportation conditions 恒温器控制下,蓄电池输出电流波动比较大,峰值电流为56.23 A,甚至高于单电源的峰值电流,主要原因是在需求电流比较大的时候,蓄电池又同时为超级电容充电,所以其在内阻消耗方面基本上没有改善;模糊控制的蓄电池峰值电流为39.87 A,虽然有所降低,但是此控制策略下,超级电容很少参与供电所以内阻消耗仅为237 J,相对于单电源电动拖拉机,蓄电池内阻消耗降低了2.85%;逻辑门限控制策略下,蓄电池的输出电流比较平缓,峰值电流为35.45 A,而且内阻消耗方面降低了8.92%。 4.2.2 犁耕作业工况 由图7(a)可见犁耕作业时,仿真车速有轻微的波动,这是由于土壤阻力变化引起的波动,证明了本文所搭建的拖拉机仿真模型符合实际。图7(b)、图7(c)以及表5是在犁耕这样的重载工况下单电源电动拖拉机与复合电源电动拖拉机分别使用3种控制策略时的对比:恒温器控制策略下虽然蓄电池峰值电流为55.31 A,内阻消耗降低了2.15%,但是蓄电池在工作中频繁启停,这严重影响了蓄电池的使用寿命;在逻辑门限控制策略下,蓄电池的输出电流比较高,其峰值电流为58.36 A,超级电容基本没有发挥“削峰”的作用,所以内阻消耗仅仅降低了1.1%;而相对于前两种控制策略,模糊控制下电流在复合电源之间合理分配,蓄电池的输出电流保持在比较小的区间,蓄电池的峰值电流为44.27 A,得到了比较明显的减小,比较有利于蓄电池耐久性的提高,而且其内阻消耗降低了3.77%。 (a) 犁耕工况下的速度跟随 表5 犁耕工况三种控制策略对比结果Tab. 5 Comparison results of three control strategies for plowing conditions 根据运输和犁耕工况的特性,制定了基于规则的3种典型的控制策略,并进行了仿真。 1) 相对于单电源电动拖拉机,复合电源电动拖拉机无论在蓄电池输出电流的平稳性还是在内阻损失方面都有明显的改善。 2) 在运输工况下,采用逻辑门限控制策略对蓄电池放电的改善比较明显,相对于单电源电动拖拉机,其峰值电流和内阻损失分别下降了24.14%和8.92%。 3) 在犁耕这样的重载工况下,采用模糊控制策略在提高电池耐久性和降低内阻消耗这两方面相对于其他两种都比较优秀,蓄电池的放电峰值电流和内阻损失分别下降了33.57%和3.77%。 4) 从实时控制的角度出发,对于作业工况复杂的电动拖拉机,增强能量管理策略的鲁棒性,才能真正意义上有效地提高整车的经济性。3.2 逻辑门限控制策略

3.3 模糊控制

4 仿真与结果分析

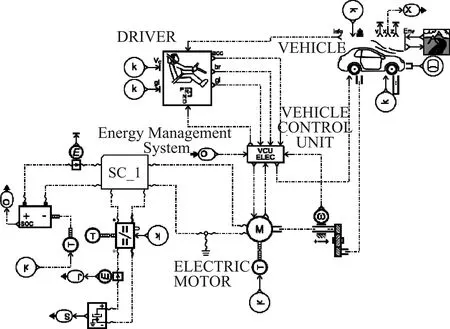

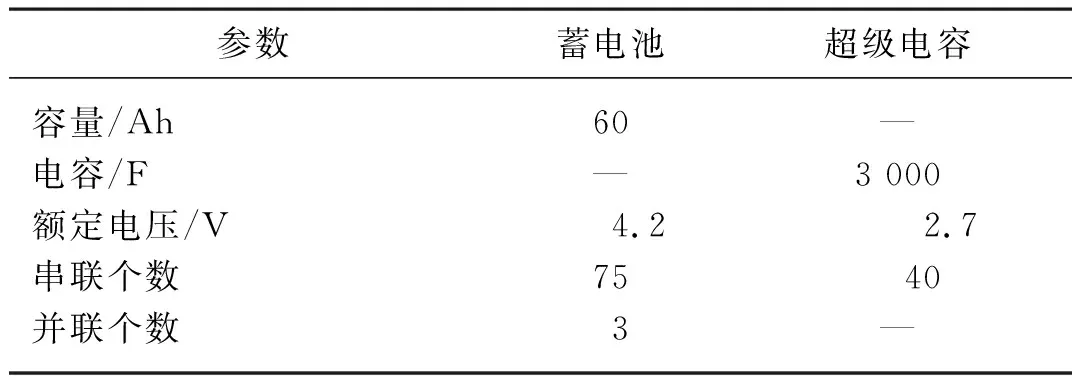

4.1 建立仿真模型

4.2 仿真结果分析

5 结论