气吸滚筒式蔬菜育苗播种流水线设计*

沈薛昊,唐帅,高辉松,周永清,薛金林

(南京农业大学工学院,南京市,210031)

0 引言

我国是世界上最大的蔬菜生产国和消费国,蔬菜产业在提高农民收入和帮扶农民就业等方面具有重要作用[1-2]。优质的种苗是保证蔬菜品质与产量的基础,而工厂化育苗技术将蔬菜的种苗生产和大田生长分开,能够控制种苗的生长,提高种苗成活率[3-4]。相较人工育苗而言,工厂化育苗不但可以使种苗成活率有很大提升,而且降低了劳动力成本投入从而提高经济效益[5-6],对实现规模化和自动化的蔬菜育苗生产具有重要意义[7]。

国外于20世纪30年代开始就对蔬菜育苗播种流水线进行了研发,产品比较成熟。例如,荷兰某公司研发的全自动蔬菜育苗流水线可以调节播种装置上吸嘴的真空度和储种箱的振动幅度大小,也可以实现变速铺土,还能在每个播种阶段的间隙都会对吸嘴自动进行清洁来提升播种效率[8-10]。美国某公司研发的气吸针式育苗流水线对种子的适应能力强,可以根据不同种子的物理特性灵活选取相应的针头进行播种,通过控制针头上的气孔开关状态进行吸排种工作,最后通过振动器进行清理工作[11-13]。

国内的蔬菜育苗流水线始于20世纪70年代,但近年来才成为研究热点。符耀明等研发了气力滚筒式排种器蔬菜育苗流水线,设计了能使内部流场分布均匀的气腔结构,从而降低空穴率。马广[14]设计了一款穴盘精密播种流水线,该流水线采用了锥形吸风孔使得吸嘴内部的气体流速增加了一倍,提升了吸嘴的吸种能力。分析国内已有的研究成果,我国蔬菜育苗流水线研究取得一定的发展,但发展水平远不及国外,大多存在播种合格率低,适应性差以及播种效率不高等问题,从而制约了我国蔬菜育苗行业的发展进程[15]。因此,本文开展集铺土、覆土、清扫土、压穴和播种多功能于一体的蔬菜育苗播种流水线设计,以期推动蔬菜育苗行业的机械化进程。

1 整机结构与工作原理

1.1 整机结构

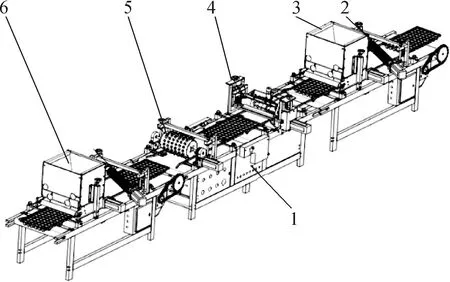

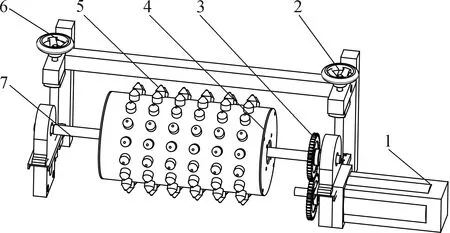

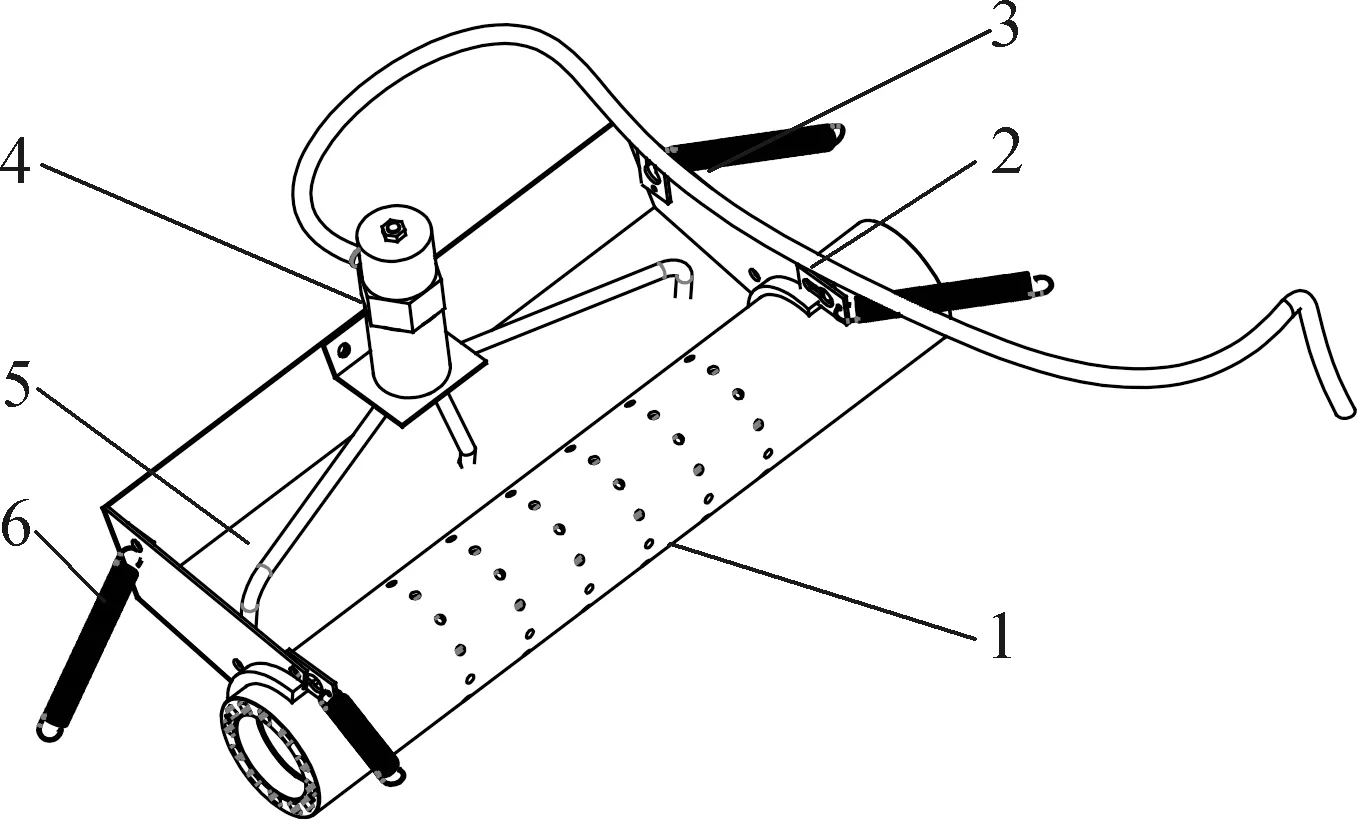

蔬菜育苗播种流水线整机结构如图1所示。

图1 蔬菜育苗播种流水线整机结构

该蔬菜育苗播种流水线主要由穴盘传输装置、铺覆土装置、清扫土装置、压穴装置和播种装置组成。流水线采用工位设计,每个工位都可以单独工作,蔬菜育苗播种流水线工作时,以穴盘为育苗载体通过皮带式流水线传输,能够同时完成铺土、清扫土、压穴、播种和覆土工作。

1.2 工作原理

蔬菜育苗播种流水线工作过程如下:人工将空穴盘放入流水线最左端,穴盘沿着流水线表面上两侧的导轨经皮带式流水线向右传送。首先到达铺土工位,铺土装置前方装有限位开关,检测到穴盘后,铺土电机开始工作,带动储土箱中的传送带进行穴盘铺土;穴盘继续向前传送到达清扫土工位,清扫土电机带动毛刷滚筒转动,通过滚筒上的毛刷清扫平整表土、保证覆土深度一致,从而清除穴盘表面多余的土屑;清扫土工序完成后穴盘到达压穴工位,压穴装置检测到穴盘到达后压穴电机带动压穴滚筒转动,通过压穴滚筒上的压穴头进行压穴;下一个工序是播种工序,播种装置中的气吸式滚筒利用外部气源提供的正负压并通过播种滚筒上的吸嘴进行吸排种工作,种子落入压穴工序中压出的穴孔内;播种工作完成后,穴盘传送到覆土工位,由覆土装置对穴盘进行填土覆盖;覆土工作结束的穴盘随后被传送到清扫土工序,毛刷滚筒再次清扫浮土;最后输送到流水线最右端,由人工将穴盘搬运至育苗室培育。

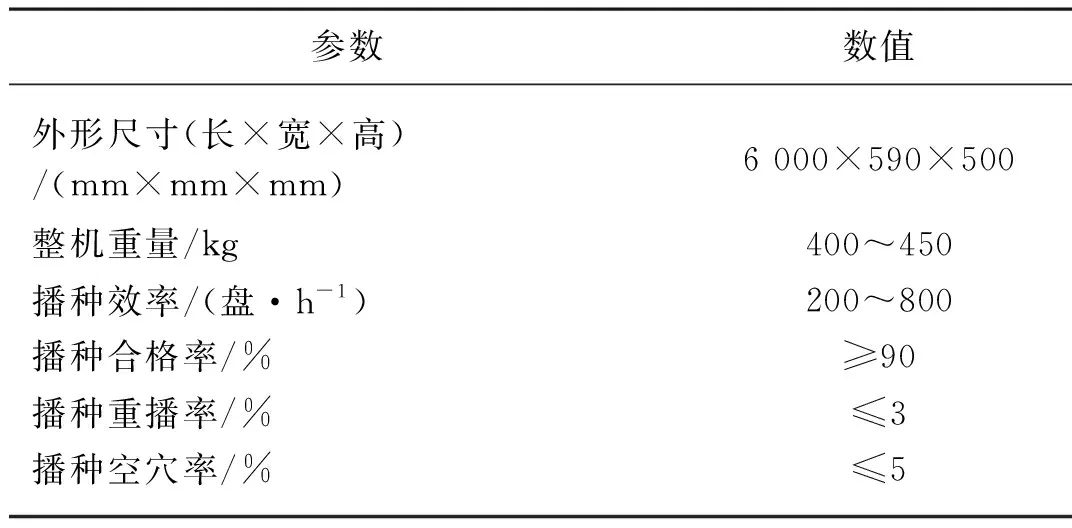

本文设计的蔬菜育苗播种流水线主要设计参数如表1所示。

表1 蔬菜育苗播种流水线主要设计参数Tab. 1 Main design parameters of vegetable

2 关键部件设计

2.1 铺覆土装置设计

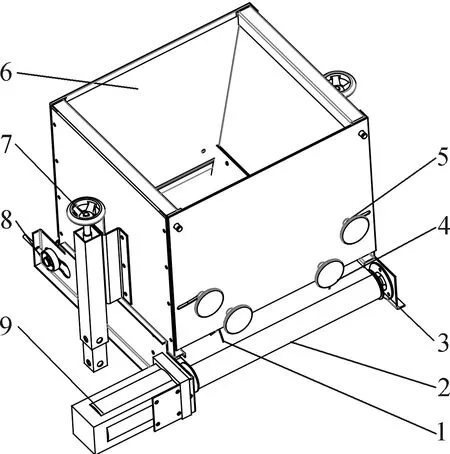

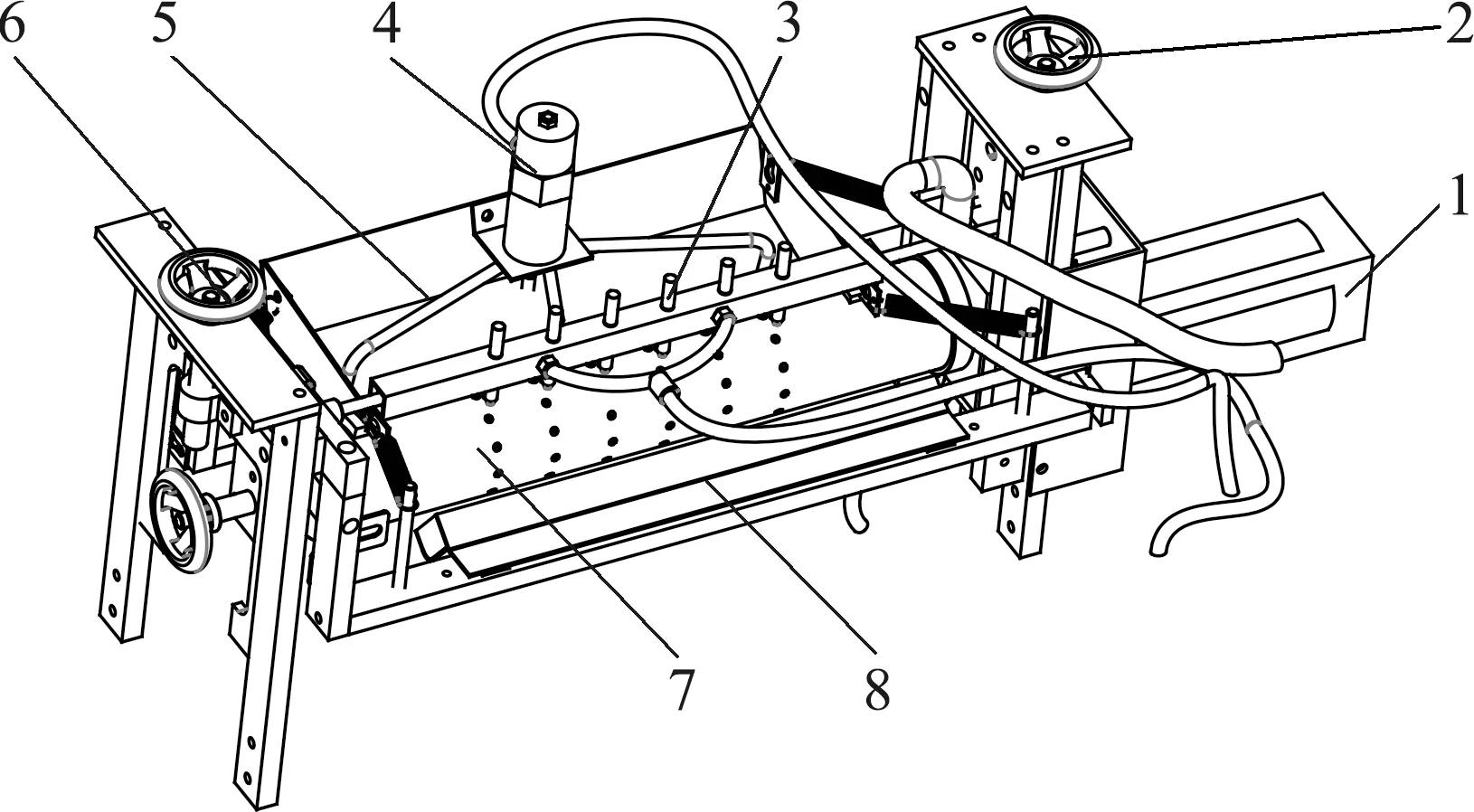

蔬菜育苗播种流水线通过铺覆土装置对空穴盘进行培养土装填以及对播种后的穴盘进行覆土。铺覆土装置需要在穴盘传输的过程中完成对穴盘的装土,所以铺覆土装置架在流水线上方,与流水线之间的高度大于穴盘高度,培养土从铺覆土装置的出土口出来后便撒落到穴盘上。铺覆土装置主要由储土箱、皮带传输装置、电机和铺覆土调节装置组成,结构如图2所示。

图2 铺覆土装置结构

储土箱为内部上宽下窄的梯形棱台。铺覆土调节装置包括高度调节、宽度调节和土量调节机构。通过旋转高度调节机构中的手轮可以调整铺覆土装置的安装高度,以适应不同高度规格的穴盘;通过宽度调节机构中的旋钮可以调整储土箱出土口两侧可调挡土板的角度,从而控制培养土从储土箱出土口下落的宽度,以适应不同宽度规格的穴盘;通过土量调节机构中的旋钮可以调整出土口前侧挡土板的角度从而调节出土口的输出土量,以适应不同种子的农艺要求。皮带式传输装置位于储土箱下方,由输送带、主动滚筒和被动滚筒组成。根据储土箱的底部边长确定输送带的长度和宽度。

铺覆土装置前方装有限位开关,当穴盘的侧边接触到限位开关时,电机开始工作,直接驱动主动滚筒转动,通过主动滚筒和从动滚筒共同带动储土箱中的输送带工作,将储土箱中的培养土通过出土口输送到穴盘的穴孔中进行铺覆土。

2.2 清扫土装置设计

在铺土和覆土之后,需要清扫土装置清扫穴盘表面多余的培养土。清扫土装置主要由电机、高度调节装置和毛刷滚筒组成,如图3所示。清扫土装置的主体结构是一个装有大量毛刷的滚筒,当流水线上的穴盘传输到清扫土位置时,电机直接驱动滚筒旋转,利用滚筒上的毛刷清扫穴盘上面多余的培养土。清扫的土量主要是通过滚筒与穴盘之间的高度决定的,由于不同规格的穴盘高度不同,因此清扫土装置两侧安装有高度调节机构。该机构为螺杆螺母调节机构,螺杆与机架轴承连接,螺母与毛刷滚筒连接,旋转左右高度调节手轮控制螺母上下移动,从而调节毛刷滚筒上下移动。

图3 清扫土装置结构

2.3 压穴装置设计

2.3.1 压穴装置整体结构

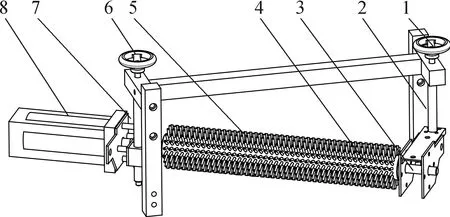

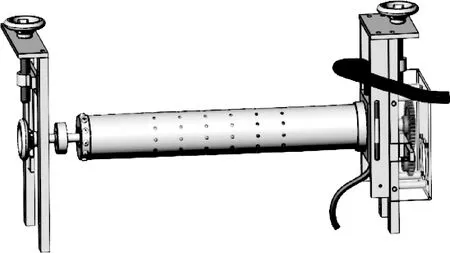

穴盘经过清扫土装置的清扫后,每一个穴孔里面都填满培养土,但需要对每个穴孔进行压穴,形成均匀的播种穴,以方便后续的播种,提高种苗的成活率。压穴装置结构如图4所示。

图4 压穴装置结构

压穴滚筒由压穴电机通过齿轮传动机构带动旋转。压穴装置两侧安装高度调节机构,可根据种子埋土深度的不同要求控制压穴深度。

当安装在压穴装置前方的接限位开关检测到穴盘到达后,压穴装置的电机开始转动,电机输出动力后经过齿轮传动机构传输给滚筒,通过滚筒传动轴带动压穴滚筒转动,压穴滚筒上均匀分布有锥形凸起的压穴头,通过压穴头在穴盘的穴孔中上压出播种穴。

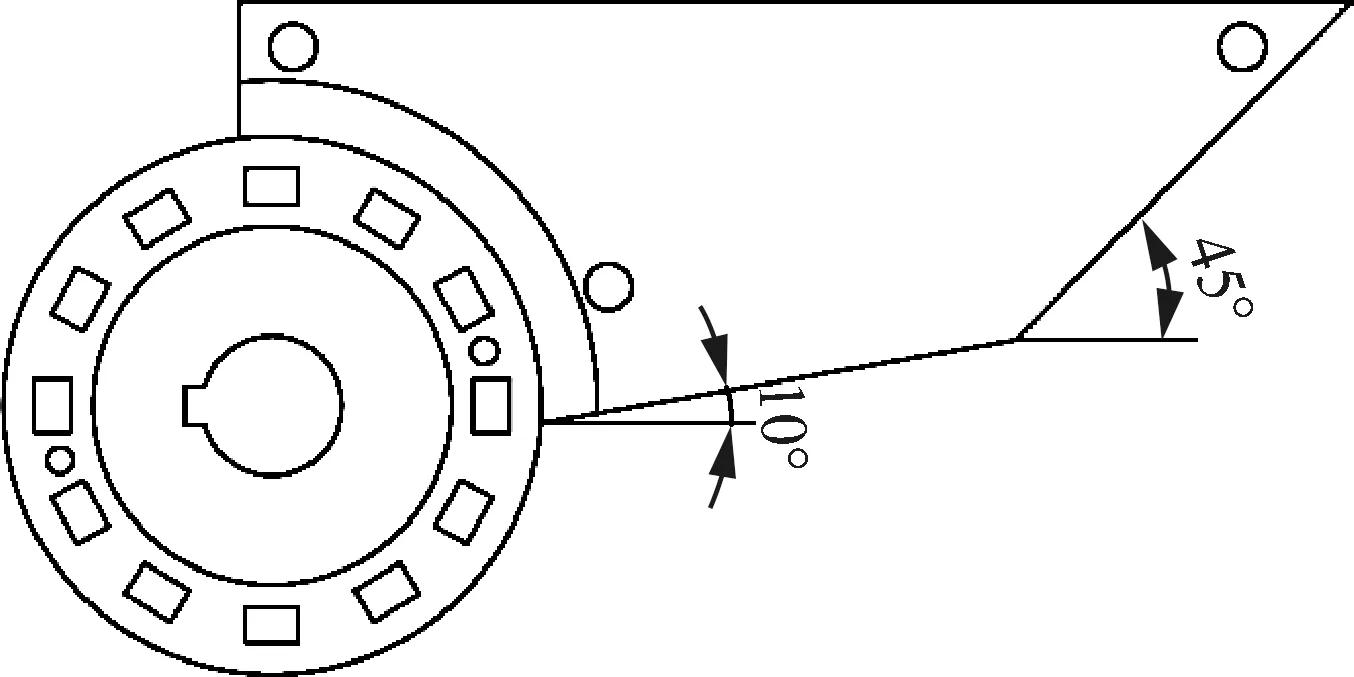

2.3.2 压穴滚筒设计

压穴滚筒的结构设计需要考虑穴盘的尺寸排列,以保证每个压穴头可以准确的压在穴盘的穴孔中间。本文选用的是6行12列高度为45 mm的72穴孔的穴盘,因此压穴滚筒上的压穴头的行数设计为6行,为了兼容更多规格的穴盘,压穴头的列数设计为16列。同时,设定压穴深度为15 mm,按照两个压穴头间的弧长距离与穴盘两个孔穴的间距相等的要求,设计压穴滚筒直径。

图5为压穴滚筒的运动分析图。相邻两个压穴头分布的弧长W等于两穴间距L1,R1为滚筒半径,R2为相切圆半径,已知L1为42.5 mm,根据式(1)可以计算出相切圆半径

2πR2=12L1=16W

(1)

代入参数计算求得R2为81 mm,此时压穴头的压入深度为15 mm,考虑到需要一定余量,故压穴滚筒的半径R1设计为70 mm,压穴头高度为25 mm。

2.4 播种装置设计

2.4.1 播种装置整体结构

播种装置是蔬菜育苗播种流水线的核心装置,决定了流水线的播种效果。播种装置主要包括高度调节装置、播种滚筒、吹扫装置、漏种盒、振动器和储种箱。播种装置结构如图6所示。

图6 播种装置结构

播种滚筒两侧安装有高度调节装置,通过旋转手轮控制螺栓螺母机构从而调节播种滚筒的安装位置,以适应不同高度的穴盘,提高播种装置的适应性。播种滚筒的上方安装有一排吹扫装置用来吹落多余吸附的种子,播种滚筒的后方安装有储种箱,当播种滚筒工作时从储种箱内吸附蔬菜种子。播种滚筒的右侧安装有电机,工作时输出的动力经过齿轮机构后带动播种滚筒传动轴旋转。

播种装置前方装有限位开关,当其闭合,即检测到穴盘到达预定位置后,播种装置开始工作。利用外部气源提供给播种滚筒的负压和储种箱内振动器的辅助作用,当播种滚筒上的吸嘴旋转到吸种位置时吸附储种箱中的种子。被吸附的种子随播种滚筒转动经过吹扫区域时,由吹扫装置吹走吸嘴上多余吸附的种子,保证吸嘴上只吸附一颗种子,防止出现重播现象。被吹落的种子掉入安装在吹扫装置下方的漏种盒。然后,种子经过常压区域,即播种滚筒通入大气压,清除负压,减小吸嘴对种子的吸附力。最后转到正压区域,滚筒通入正压,在正压和种子自身重力的作用下,种子掉入穴盘中被压穴装置压出的播种穴内,完成播种工作。

2.4.2 播种滚筒结构设计

播种装置中的气吸滚筒式排种器设计成可拆换式,这样可以根据播种要求更换装有不同行数和列数吸嘴的滚筒以适应不同规格穴盘,此外也可以根据种子的类型来更换安装有对应吸嘴结构的滚筒。播种滚筒主要包括滚筒、左右端盖、齿轮机构、吸嘴和滚筒传动轴,如图7所示。

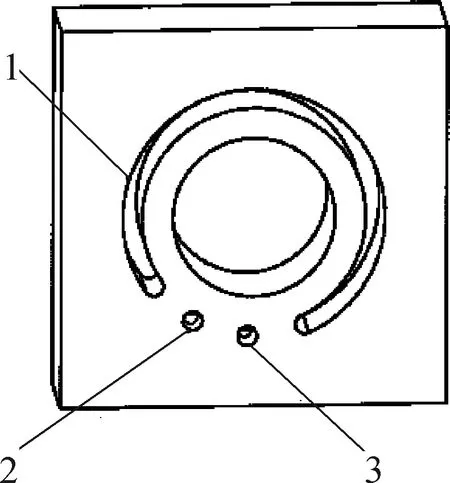

图7 播种滚筒

播种滚筒的右上方有一条黑色气管,为播种滚筒提供负压。播种滚筒的右下方有一条红色气管,为播种滚筒提供正压。播种滚筒两侧分别安装一个端盖,左侧端盖是封闭的,以保证播种滚筒工作时输入进滚筒内的正压和负压不会泄露;右侧端盖与吸盘相连。吸盘是外部正压和负压气源进入播种滚筒的通道,如图8所示,主要分为:负压吸种区、常压区和正压播种区。负压从负压区进入滚筒内部后提供给吸嘴吸附种子;外界大气压通过常压气孔进入滚筒清除负压;正压通过正压气孔进入滚筒,种子在自身重力和正压的作用下,掉落至穴盘的穴孔内,完成播种工作。

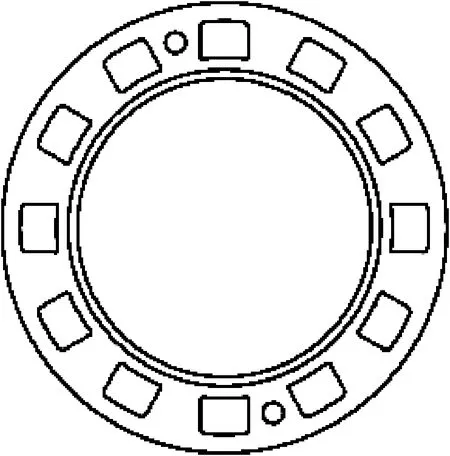

图8 吸盘结构

播种滚筒的端面如图9所示,滚筒内部分为12个长方形孔道,每行孔道对应图7中播种滚筒上一列的6个吸嘴。播种滚筒工作时,电机转动通过齿轮传动将动力传输给滚筒传动轴带动滚筒旋转,但是吸盘固定在机架上不动,因此滚筒相对于吸盘旋转,各长方形孔道的气孔依次经过吸盘的负压区、常压区和正压区,长方形孔道所对应的6个吸嘴也就依次进行负压吸种、常压通气和正压播种的工作,随着播种滚筒旋转不停切换。

图9 播种滚筒端面

2.4.3 播种滚筒尺寸计算

由于播种要求需要吸嘴将种子准确播入在穴盘的穴孔里面,因此播种滚筒上吸嘴的分布间距需要匹配穴盘的尺寸。对于6行12列的72孔穴盘,穴孔之间的距离L1与所设计播种滚筒上两个吸嘴间的弧长W相等,为42.5 mm。然后根据式(2)计算播种滚筒半径

2πR=12W=12L1

(2)

计算得播种滚筒半径为81 mm。播种滚筒的长度应大于穴盘的宽度才能有足够空间安装与6行12列规格的穴盘相匹配的6行吸嘴,由于穴盘的宽度为280 mm,所以播种滚筒的长度设定为320 mm。

2.4.4 吸嘴孔型设计与直径计算

播种滚筒上的吸嘴结构决定了蔬菜育苗播种流水线播种装置的吸种能力。播种滚筒的吸嘴孔型有直孔、沉孔和锥形孔3种,如图10所示。

播种滚筒上吸嘴直径的大小影响播种滚筒工作时对负压的需求。针对本文所研究的类球形种子,根据式(3)计算吸嘴直径[16]

d1=(0.6~0.7)b

(3)

式中:b——种子粒径,mm。

由于常用蔬菜种子的粒径集中在1.1~1.5 mm之间,所以本文选择0.6 mm,0.8 mm,1.0 mm作为设计吸嘴的直径。设计的吸嘴孔型和吸嘴直径需要通过播种试验分析确定最佳吸嘴孔型和直径。

2.4.5 储种箱设计

播种装置是连续工作的,需要大量的种子对穴盘进行播种工作,因此播种装置需要设置有储种箱。本文设计的储种箱结构如图11所示。

图11 储种箱结构

储种箱通过4根弹簧安装在播种装置的机架上,同时与播种滚筒两端接触处安装有海绵,以减少播种滚筒工作时产生的摩擦振动[17]。储种箱中安装有气动振动器,气动振动器通过气管通入正压。通入正压后气动振动器开始工作,带动储种箱振动,并将振动传递给储种箱内的种子。种子受到振动跳跃达到一种“沸腾”的状态,此时种子间的摩擦力会减小,达到相互分离的目的。当播种滚筒转动到达吸种位置时,振动跳跃种子在负压气流的作用下,被吸嘴吸附[18-21]。

储种箱的容量大小取决于蔬菜育苗播种流水线进行播种工作时对种子的需求量。根据式(4)计算储种箱的容量

(4)

式中:n——需要连续播种的种子数量,粒;

q——种子千粒重,g;

v——每升种子的平均重量,g/L。

以油菜种子为例,其千粒重3.56 g,连续播种时间为3 h,最大播种效率为800盘/h,每个穴盘有72个穴孔,计算得到储种箱的容积为1.76 L。为了保证一定的余量,设计储种箱容量为2 L。储种箱结构如图12所示,其侧板倾斜角度设计为45°,大于种子的最大静止角,有利于种子不断地沿侧板向下滚动,从而更容易被吸嘴吸附。

图12 储种箱结构分析

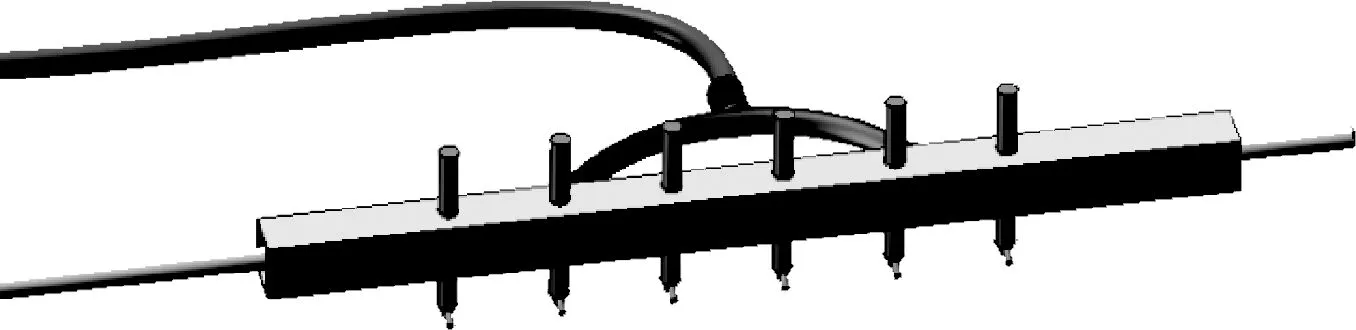

2.4.6 吹扫装置设计

吹扫装置是降低蔬菜育苗播种流水线播种重播率的关键装置。播种滚筒上吸嘴在吸种时可能会吸附超过一颗种子,从而导致播种时出现重播现象。为了降低重播率,需要设计吹扫装置清除吸嘴多余吸附的种子,本文设计的吹扫装置如图13所示。

图13 吹扫装置

吹扫装置主要包括喷嘴、气管和机架。根据播种滚筒的吸嘴排布,吹扫装置设计有6个喷嘴,正压风机通过气管给吹扫装置提供正压,气流在一定的压力下从喷嘴口快速喷出,对播种滚筒旋转时经过的每行吸嘴进行吹扫操作。

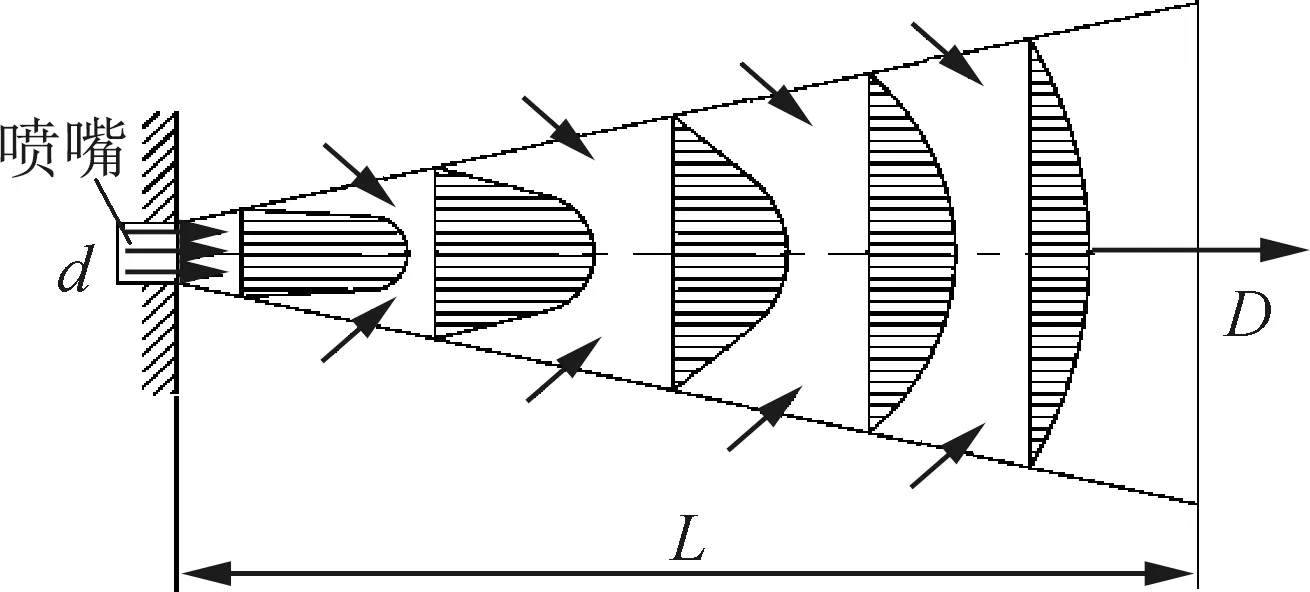

根据不可压缩流体的平面湍性射流的理论分析可知,射流的宽度与到射流源喷嘴的距离成正比,即平面湍性射流的边界是一条从射流源发出的直线,此射流大约以13°半角向后扩张且随着离射流源距离的增大,射流的最大速度越来越小[22-23]。根据图14的喷嘴气流分布图,得到射流在吸嘴处作用直径与喷嘴口径之间关系,如式(5)所示。

D=2Ltan13°+d

(5)

式中:D——射流在吸嘴处作用直径,mm;

d——射流喷嘴的直径,mm;

L——射流喷嘴到吸嘴的距离,mm。

要完成吹扫工作,射流的作用范围需要覆盖种子在吸嘴上分布的最大范围。以油菜种子为例,其粒径平均值为1.46 mm,射流在吸嘴处作用直径D设计为10 mm时可以保证覆盖种子分布范围。为了保证机器在工作时的正常运转,喷嘴与滚筒的距离不能过小,同时考虑到射流的流速在喷射过程中不断减小,为了保证射流喷射到达吸嘴时仍有一定速度,喷嘴与滚筒的距离也不能过大,此外也要保证喷嘴的口径适中,综合考虑喷嘴到吸嘴的距离L设计为18 mm。将上述数值条件代入式(5),计算得到喷嘴口直径为2 mm。当吹扫装置通入10 kPa的正压时,吹扫效果理想。

图14 喷嘴气流分析图

3 流水线播种性能试验

3.1 试验效果评价指标

在完成对流水线各个装置主要零部件的设计计算、选型、仿真和三维建模后,将工程图纸交付工厂加工,同时外购风机、输送带传输装置以及电机等配件,然后将加工好的零部件与采购的配件进行组装,最后开发出样机。在所开发的样机上进行流水线播种性能试验。

试验根据《温室蔬菜穴盘精密播种机技术条件》(NY/T 1823—2009)[24]选取合格率、重播率和空穴率作为评价蔬菜育苗播种流水线播种性能的指标,其表达式如式(6)~式(8)所示。

(6)

(7)

(8)

式中:X——合格率;

Y——重播率;

Z——空穴率;

N合格——种子数等于1的穴孔数量;

N重——种子数大于1的穴孔数量;

N空——种子数为0的穴孔数量;

N总——穴盘中总穴孔数量。

3.2 试验方案

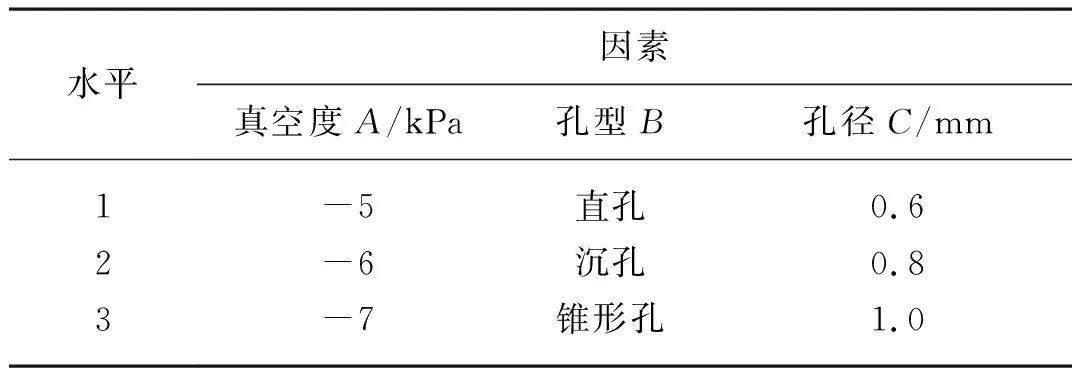

针对试制的样机,以油菜种子作为试验对象,选择真空度、吸嘴孔型和吸嘴孔径三因素做正交试验,并对试验结果进行极差和方差分析,得到最优因素组合。试验因素水平如表2所示。

表2 试验因素水平Tab. 2 Test factor level

3.3 正交试验结果及分析

3.3.1 正交试验结果

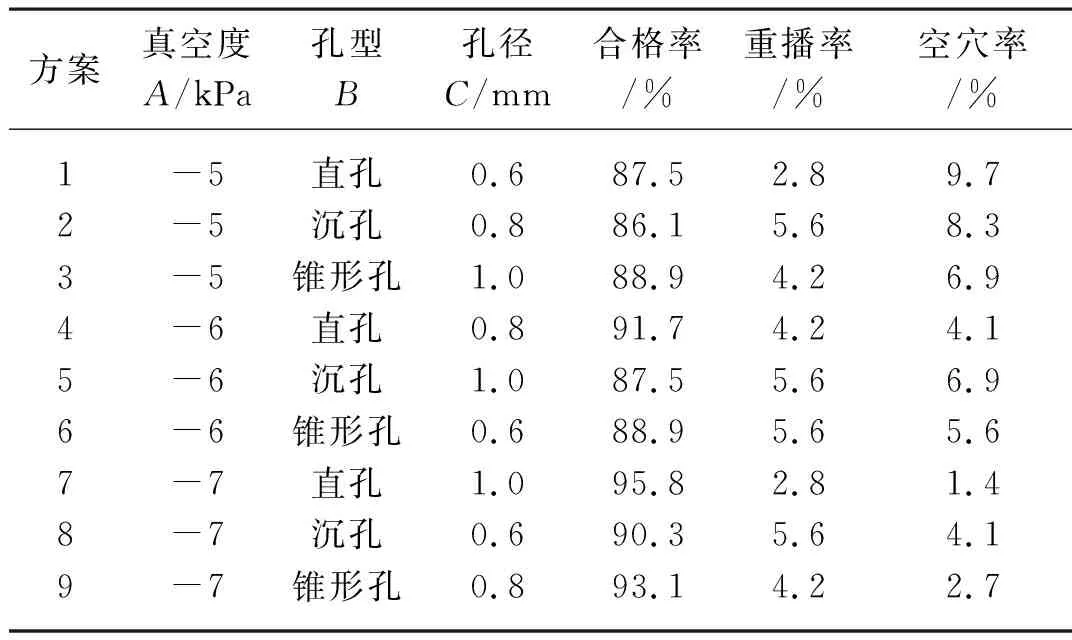

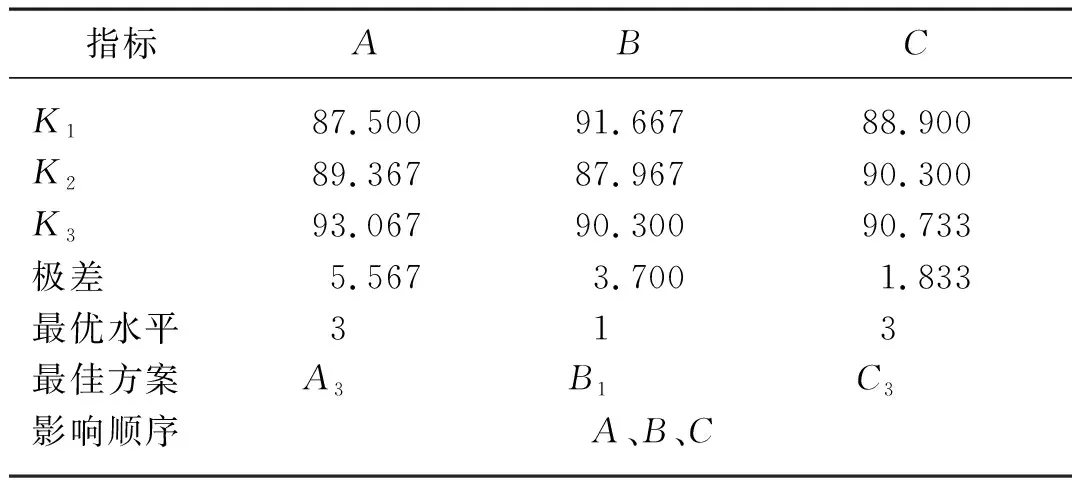

根据表1中的试验因素水平,采用L9(34)正交试验方案进行播种试验,结果如表3所示。

表3 正交试验方案及结果Tab. 3 Orthogonal test scheme and results

3.3.2 合格率极差和方差分析

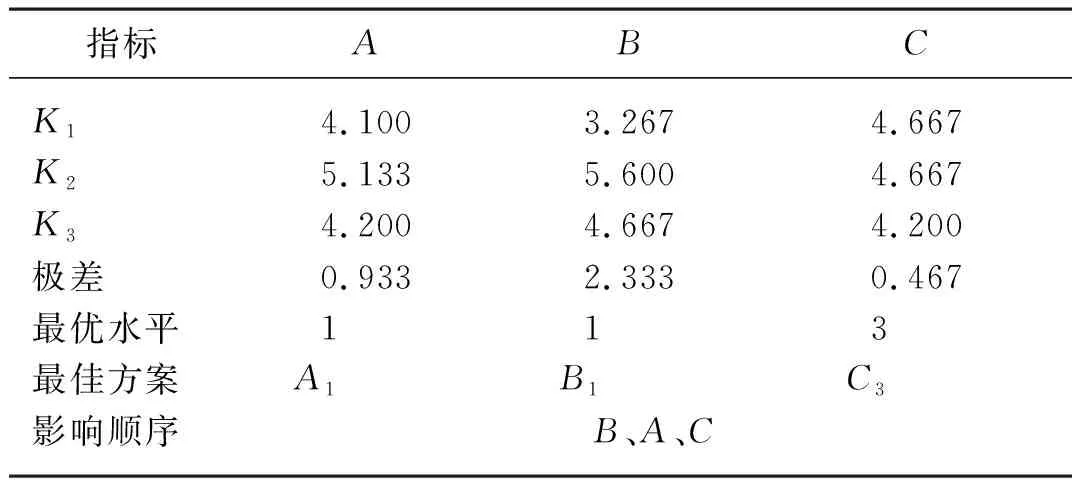

采用极差分析法研究各因素对合格率、重播率以及空穴率的影响程度以及探究最优因素组合,合格率的极差分析结果见表4。均值K是每个因素下各个水平的平均值;通过将同一个试验因素的不同水平下均值的最大值与最小值相减得到极差,极差越大,表明该因素对目标的影响程度越大。

表4 合格率的极差分析Tab. 4 Range analysis of qualified rate

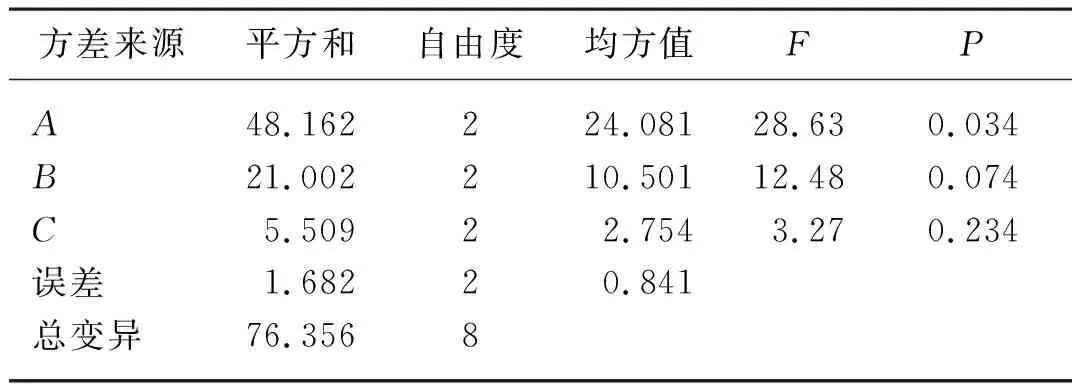

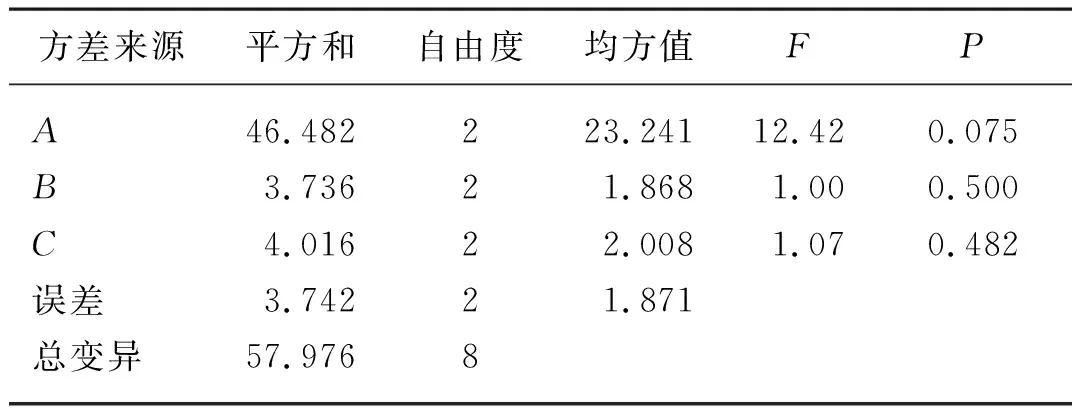

表5方差分析结果表明A因素对合格率的影响比较显著,其次为B因素,C因素影响最小,与极差分析的影响顺序A、B、C相同,表明本次试验结果可靠。通过上述极差分析与方差分析可以得出最优因素组合为A3B1C3,此时的合格率最大。

表5 合格率的方差分析Tab. 5 Analysis of variance of qualified rate

3.3.3 重播率极差和方差分析

首先对重播率进行极差分析,重播率的极差分析结果见表6,可以看出B因素对重播率的影响比较显著,其次为A因素,C因素影响最小。

表6 重播率的极差分析Tab. 6 Range analysis of over seeding rate

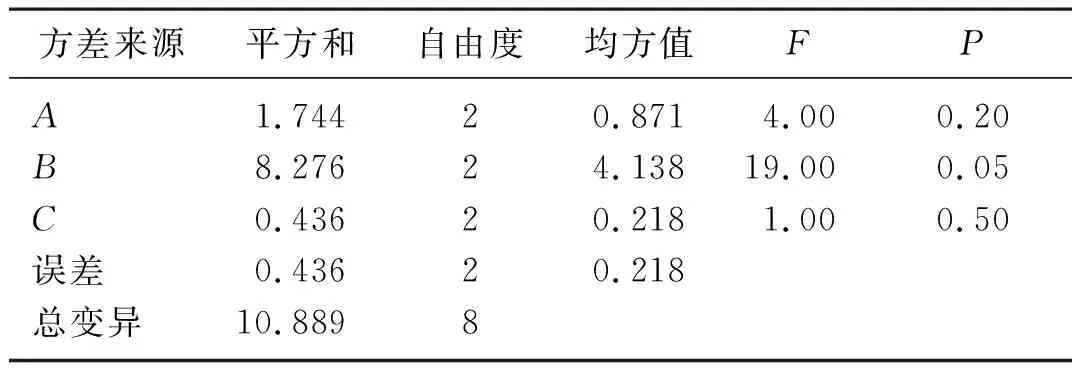

表7方差分析结果表明B因素的影响比较显著,其次为A因素,C因素影响最小,与极差分析的影响顺序B、A、C相同,表明本次试验结果可靠。通过上述极差分析与方差分析可以得出最优因素组合为A1B2C3,此时的重播率最小。

表7 重播率的方差分析Tab. 7 Analysis of variance of over seeding rate

3.3.4 空穴率极差和方差分析

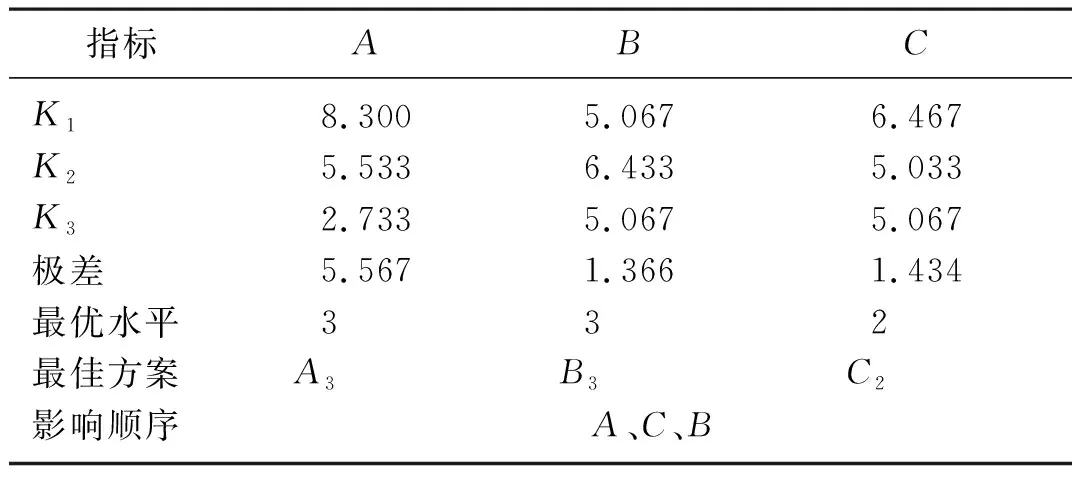

与合格率及重播率一样,首先对空穴率进行极差分析,空穴率的极差分析结果见表8,可以看出A因素对合格率的影响比较显著,其次为C因素,B因素影响最小。

表9的方差分析结果表明A因素的影响比较显著,其次为C因素,B因素影响最小,与极差分析的影响顺序A、C、B相同,表明本次试验结果可靠。通过上述极差分析与方差分析可以得出最优因素组合为A3B3C3,此时的空穴率最小。

表8 空穴率的极差分析Tab. 8 Range analysis of no seed rate

表9 空穴率的方差分析Tab. 9 Analysis of variance of no seed rate

3.4 验证试验

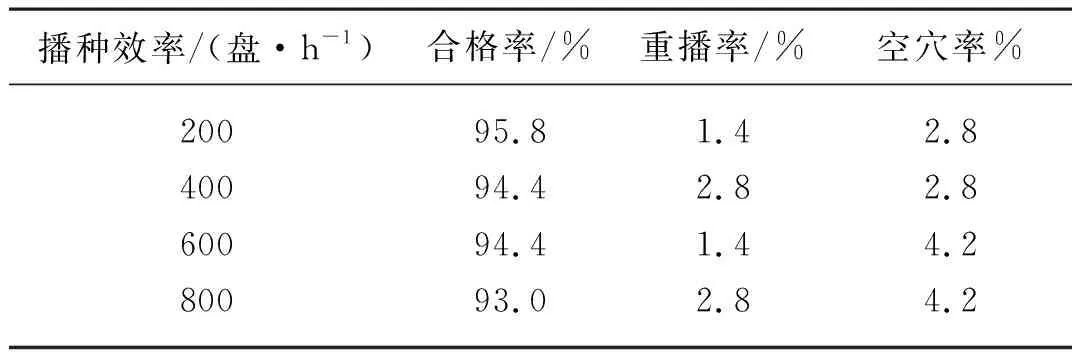

在保证合格率最大,重播率和空穴率较小的原则下确定最优因素组合为A1B2C1,即真空度7 kPa、吸嘴孔型为直孔、吸嘴孔径1.0 mm,选取不同的播种效率(200盘/h、400盘/h、600盘/h、800盘/h)进行验证试验,播种效果如表10所示。由表10可知,所设计的蔬菜育苗播种流水线在不同播种效率下的播种合格率稳定在93%以上,重播率低于3%,空穴率低于5%,满足设计参数的要求。

表10 不同播种效率下的播种效果Tab. 10 Seeding effect under the different seeding efficiency

4 结论

1) 为提高工厂化蔬菜育苗播种的效率,设计了一种集铺土、覆土、清扫土、压穴和播种多功能于一体的蔬菜育苗播种流水线。选用6行12列高度为45 mm的72穴孔的穴盘,压穴滚筒的半径为70 mm,压穴滚筒上的压穴头的行数为6,列数为16,压穴头的高度为25 mm,压穴深度为15 mm,播种滚筒的半径为81 mm,播种滚筒的长度为320 mm。

2) 针对试制样机,以油菜种子为试验对象,选择真空度、播种滚筒吸嘴孔径和吸嘴孔型三因素做正交试验,并对试验结果进行极差和方差分析得到最优因素组合。正交试验表明,影响合格率的主次因素顺序为真空度、吸嘴孔型、吸嘴孔径;影响重播率的主次因素顺序为吸嘴孔型、真空度、吸嘴孔径;影响空穴率的主次因素顺序为真空度、吸嘴孔径、吸嘴孔型。

3) 经极差和方差分析后得出播种效果最优因素组合:真空度为7 kPa,吸嘴孔型为直孔,吸嘴孔径为1.0 mm。在最优因素组合条件下进行验证试验,试验表明所设计的蔬菜育苗播种流水线在不同播种效率下的播种合格率稳定在93%以上,重播率低于3%,空穴率低于5%,满足前文设计参数中的要求。