青贮玉米喂入切碎装置设计与试验*

张家瑞,丁立利,李正锁,李晓康,沈小波

(1. 甘肃省机械科学研究院有限责任公司,兰州市,730030;2. 甘肃省草地农业机械重点实验室,兰州市,730030)

0 引言

青贮饲料尤其是全株玉米青贮因其营养价值高、保存效果好等优势,能帮助牧场节本增效,已成为我国养殖业不可或缺的基础饲料之一[1]。青贮玉米的最适收获时期一般在1/2乳线和1/4乳线阶段,植株含水率在61%~68%,即籽粒乳熟中期[2]。

国内外青贮玉米收获机械主要部件由割台装置、喂入装置、切碎装置和抛送装置等组成,部分机型因收获加工工艺不同,增设有打捆装置[3]。其中,喂入装置和切碎装置是保证整机切碎均匀性的关键部件。国外青贮收获机收获效率可达15~100 t/h[4-6],可一次性完成收获、切碎、抛送和装车,并配有切断长度无极可调和籽粒破碎等功能。整机自动化程度高,可靠性好,但价格昂贵,不适应我国小地形作业需求。国内青贮玉米收获机切碎装置主要有盘刀式和滚筒式,盘刀式切碎装置结构简单,但由于结构限制,喂入口宽度不宜过大,其生产效率比滚筒式低[7]。滚筒式切碎装置入料口较宽,切断效果好,广泛应用于各种中大型青贮收获机。近年来,尤泳等[8]研制的王草收获机、魏天路等[9]设计的青饲料收获机切碎辊、薛钊等[10]设计的青饲玉米收获机械切碎装置等都采用了滚筒式切碎装置。

为了解喂入装置和切碎装置功率分布情况,探究不同行走速度下喂入装置和切碎装置功率变化,本文研制了青贮玉米喂入切碎试验台,搭建了一套青贮玉米喂入切碎装置测控系统,通过上位机控制试验台,实时监测喂入装置和切碎装置的运行状态。

1 总体结构和工作原理

1.1 总体结构

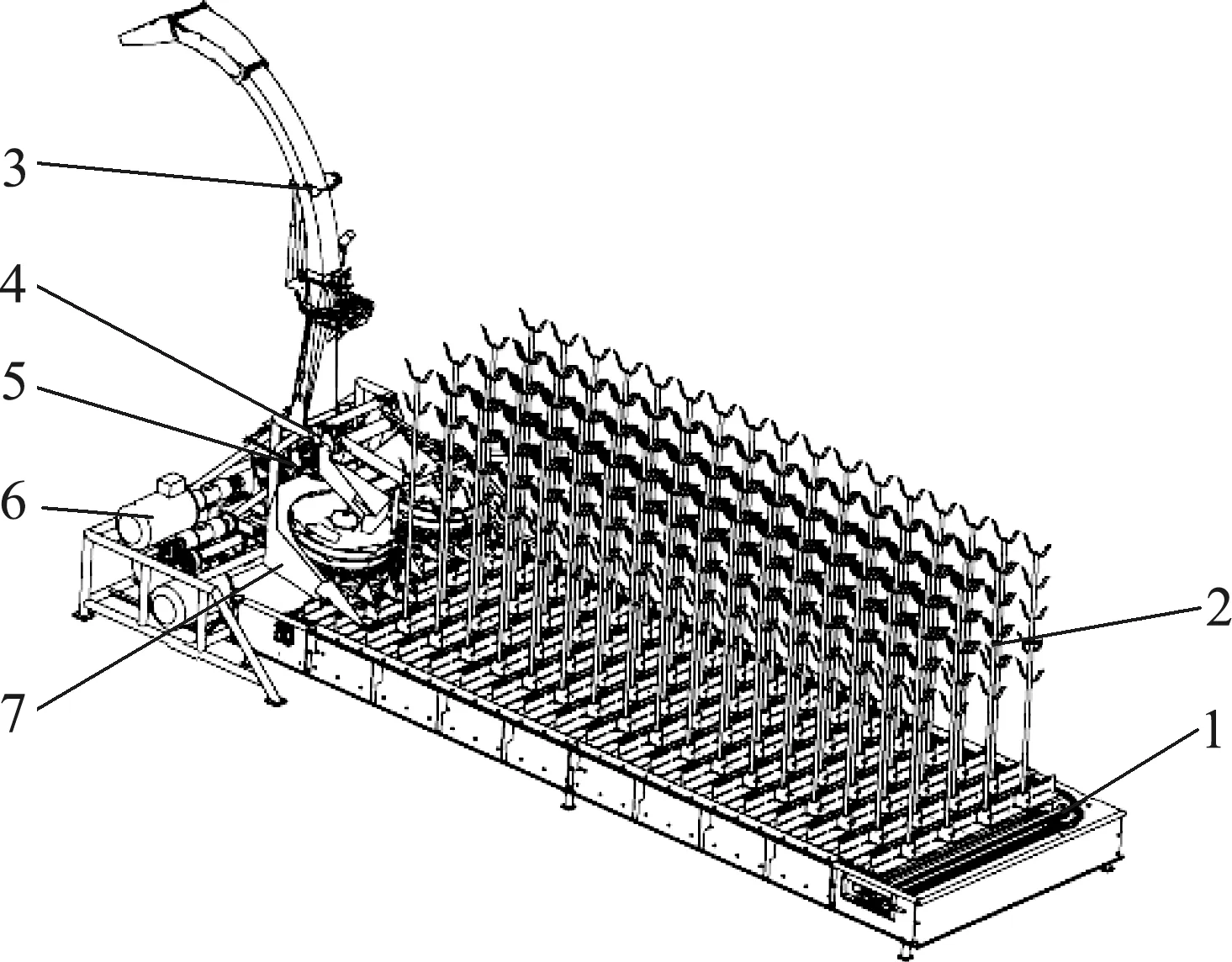

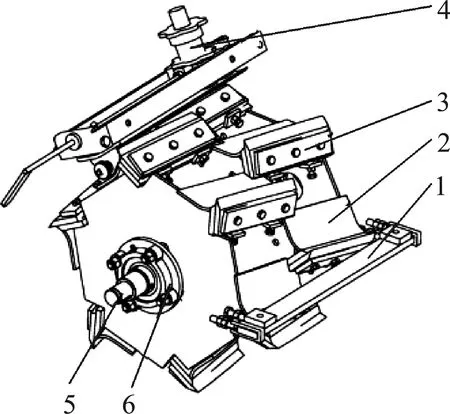

青贮玉米喂入切碎试验台主要由割台、喂入装置、切碎装置、抛送装置和电机等组成。为模拟田间收获模式,设计了插禾运输机,如图1所示。

图1 喂入切碎装置试验台结构

1.2 工作原理

工作前,人工将玉米秸秆固定在插禾运输机上,依次启动割台、喂入装置和切碎装置,待各装置达到预设速度,启动插禾运输机,将玉米秸秆送至割台,玉米秸秆经由割台切割和扶禾输送齿输送至喂入装置。喂入装置由两个喂入辊组成,起到压紧玉米秸秆的作用。随后,玉米秸秆在切碎装置切碎后,经过抛送装置,将其送出,完成青饲料切碎步骤。表1为试验台的主要技术参数。

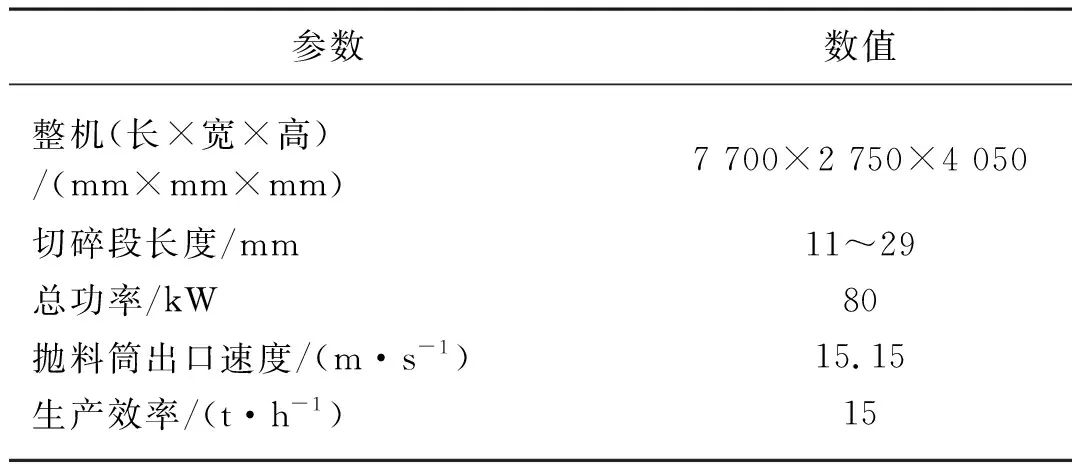

表1 试验台技术参数Tab. 1 Parameters of test bench

2 关键部件设计与分析

2.1 喂入装置设计

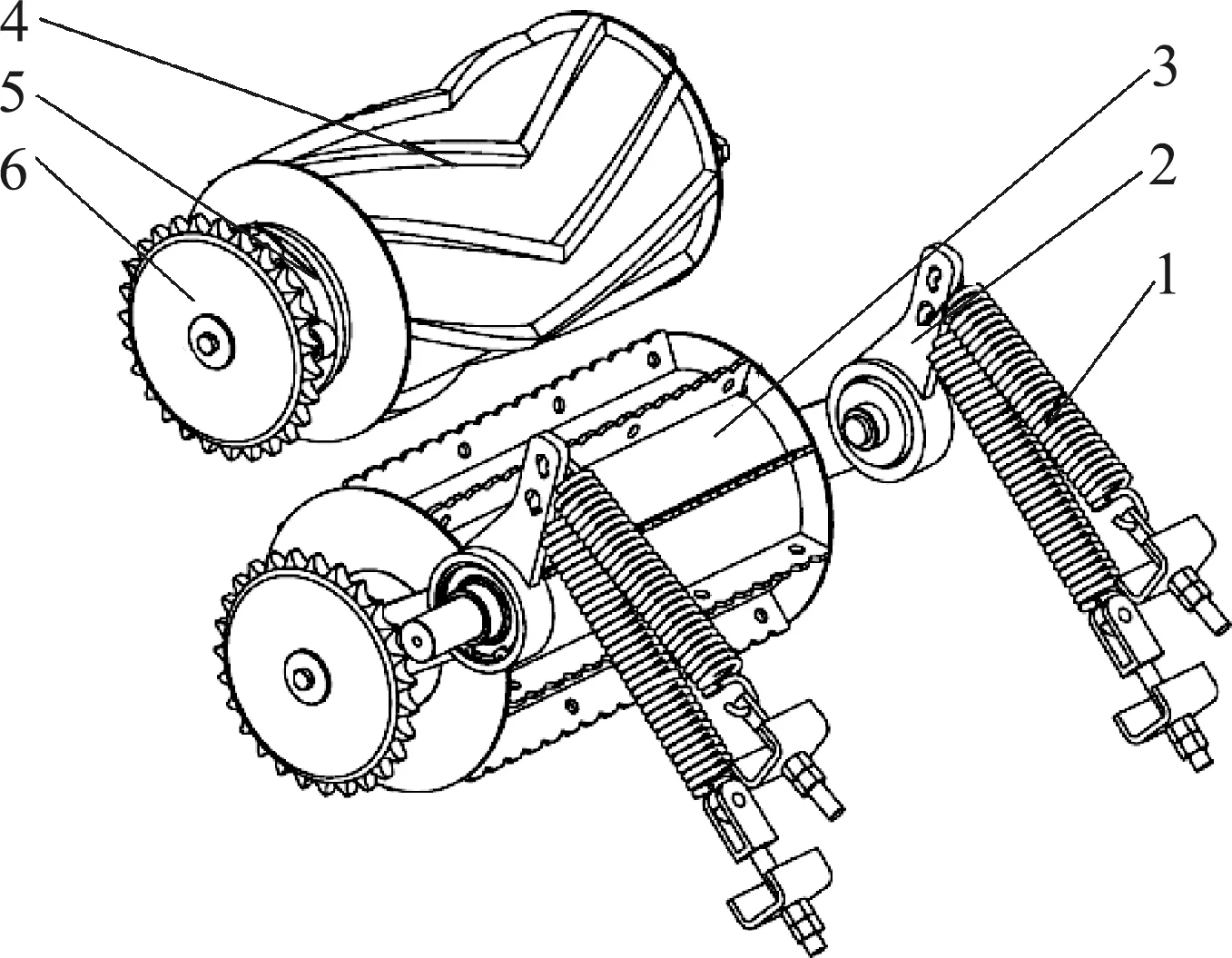

喂入装置主要由链轮、轴承座、固定辊(上辊)、浮动辊(下辊)、压紧连杆和压紧弹簧等组成,用来将割台送入的玉米秸秆压紧并喂入切碎装置,以便获得良好的切碎质量和较为精准的切碎长度,如图2所示。

图2 喂入装置结构示意图

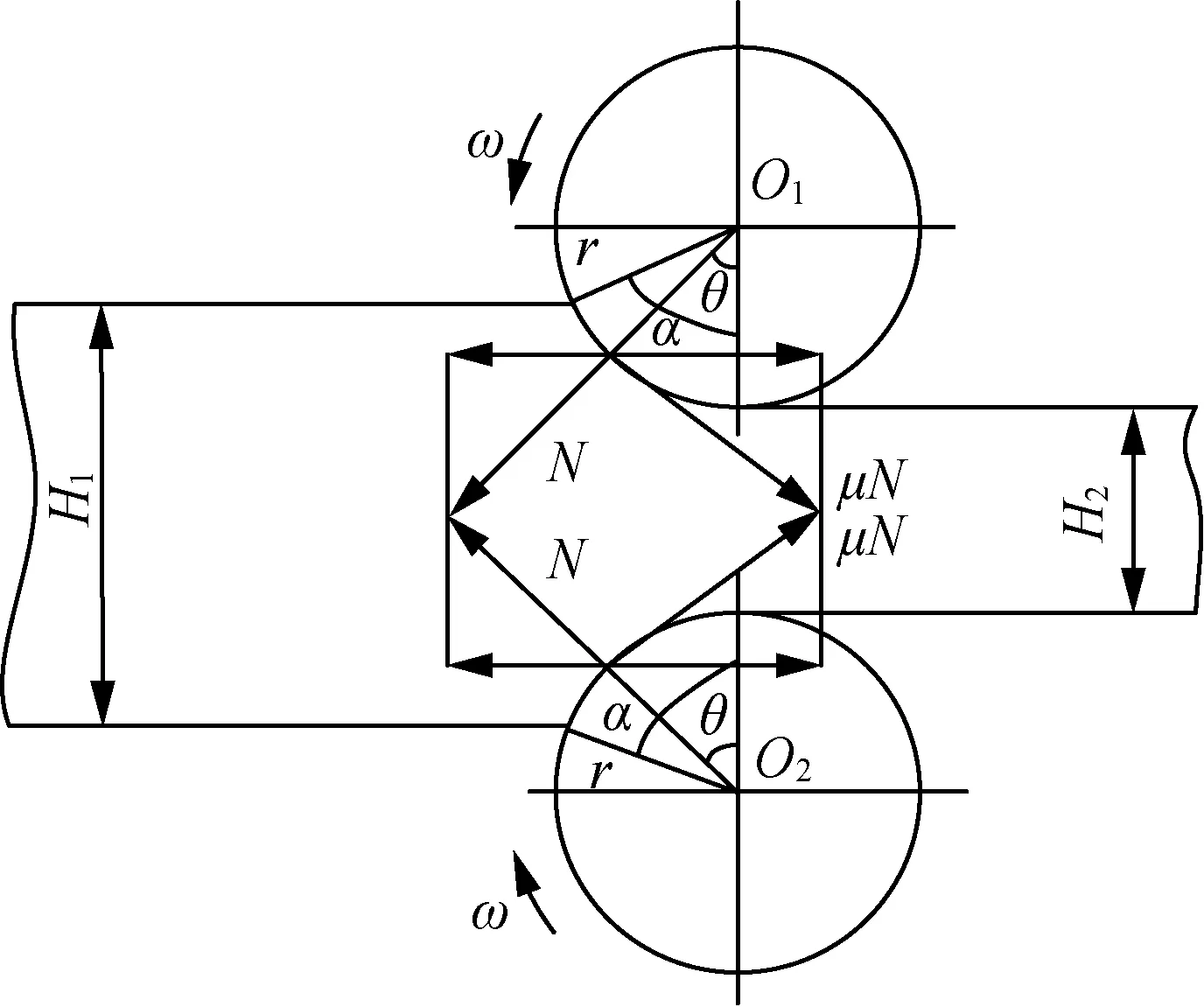

假设喂入前玉米秸秆厚度为H1,经过喂入装置压紧后物料厚度为H2,物料喂入过程示意如图3所示。

图3 物料喂入过程示意图

O1和O2分别表示上固定辊(上辊)和浮动辊(下辊)的圆心,当玉米秸秆送入喂入装置后,两喂入辊对玉米秸秆产生正向压力N,为保证物料顺利喂入,需满足

(1)

式中:μ——玉米秸秆与喂入辊摩擦系数;

N——喂入辊对玉米秸秆正向压力,N;

θ——N的方向角,(°)。

通过分析可知,要想玉米秸秆能正常喂入,需要θ≤45°。喂入辊半径r满足

2r+H2=2rcosα+H1

(2)

式中:α——玉米秸秆层进入喂入辊前与喂入辊的弧长角,(°)。

玉米秸秆能被送入喂入辊的临界值为α=2θ,有

(3)

取喂入前玉米秸秆最大厚度H1为100~140 mm,经过喂入辊后其厚度H2为50~70 mm,α=36°,由式(2)、式(3)可知,喂入辊最小直径范围为130~170 mm。在实际生产中,为增加接触面,通常在喂入辊表面增加齿形叶片。

2.2 切碎装置设计

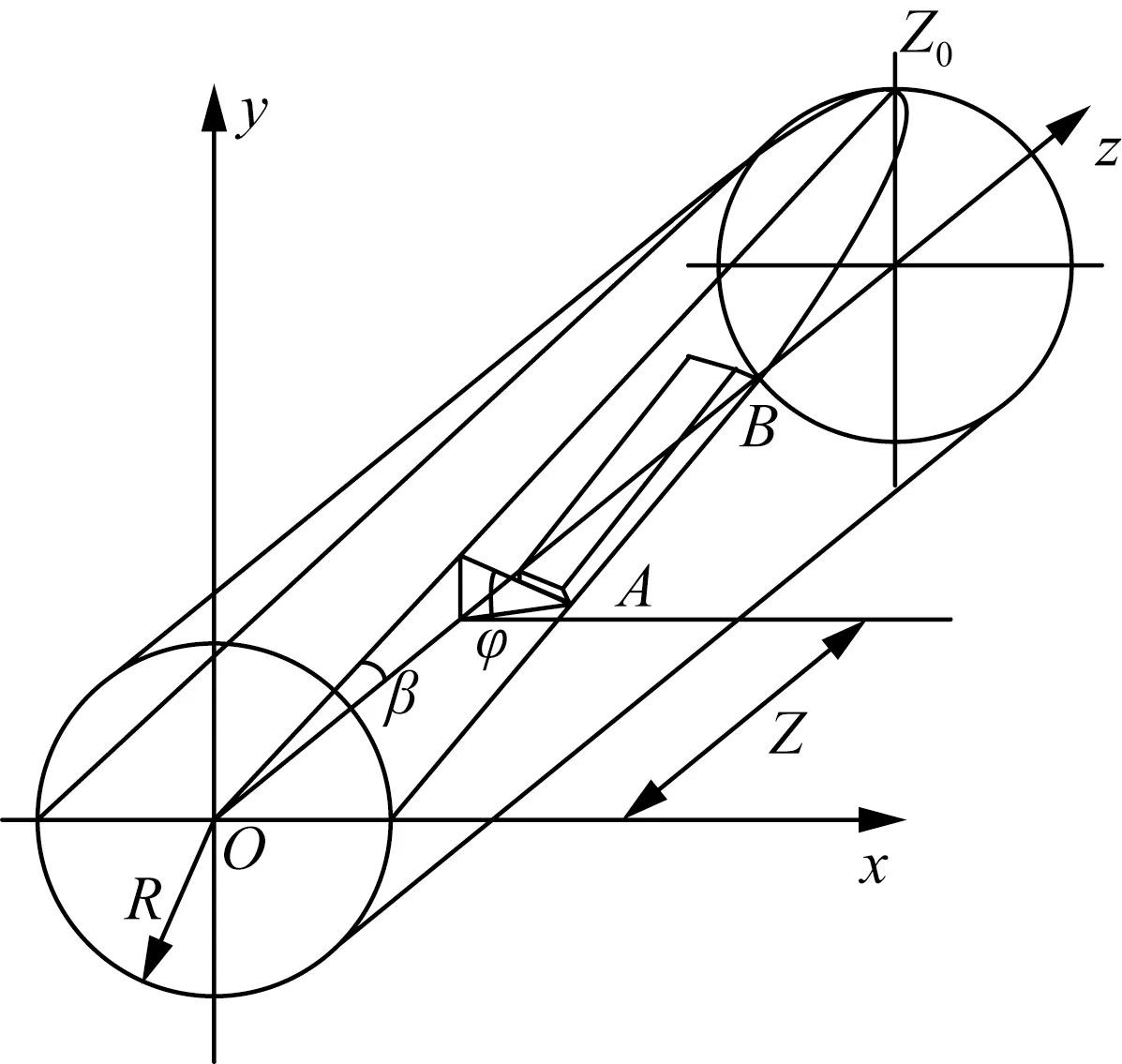

玉米秸秆切碎装置由动刀、定刀、轴承座和切碎主轴等组成,为增加其抛送能力,在刀架上设置抛送板,如图4所示。其主要工作部件为轴向等距布置的两排带有抛送板的平板形刀具。

图4 切碎装置结构示意图

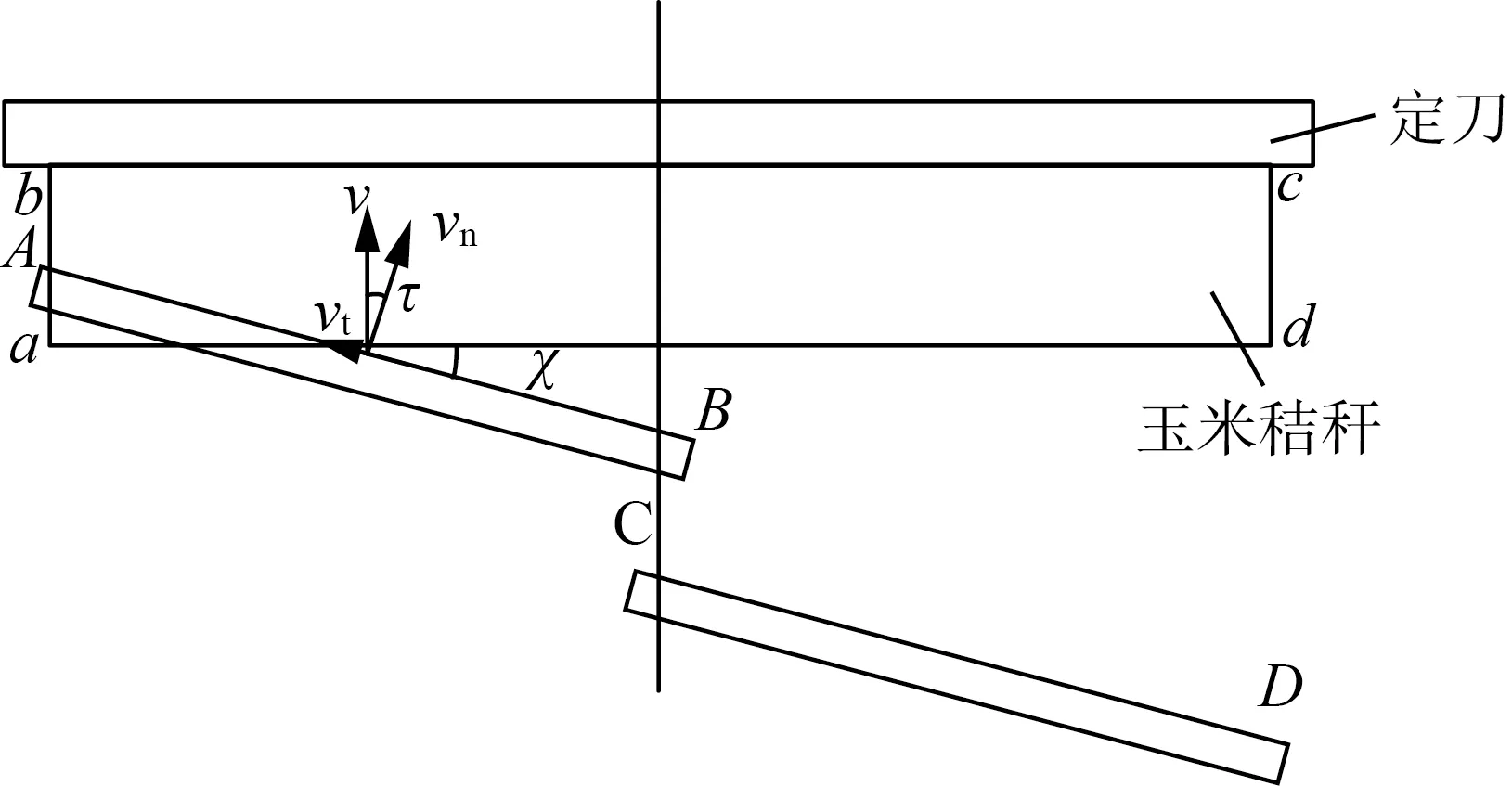

当玉米秸秆在喂入装置推动下,进入切碎装置,由动刀片进行切割,切碎后的物料聚集在抛送板上,获得一个垂直于刀轴径向的初始速度后,直接进入抛送装置,在气流和初始速度作用下,切碎的玉米秸秆沿抛送装置的弯管臂内运动,最后从出料口抛出。图5为切割过程分析[8, 11-13]。

如图5所示,abcd为玉米秸秆喂入口,AB和CD为动刀刀刃,切割过程中动刀AB与CD交替切割,一定程度上降低了动刀作用在轴线上的作用力。v为刀刃AB上的任意一点速度。将v分解为垂直于刃口方向的正切速度vn和平行于刃口的滑切速度vt,那么v与vn的夹角τ为滑切角,刃口与定刀的夹角χ为挤推角。刀具长185 mm,动定刀间隙为3 mm[13-14],刃口曲线是椭圆曲面的一部分,其结构参数如图6所示。

图5 切割过程示意图

图6 动刀刃口结构参数

(4)

Ztanβ=Rsinφ

(5)

式中:Z——动刀刃口上A点坐标值,mm;

β——动刀平面与主轴中心线的夹角,(°);

R——动刀轨迹回转半径,取220 mm;

φ——动刀刀刃安装前倾角,(°)。

当安装前倾角较小时,切割阻力增加,功耗增加,参照《农业机械设计手册》取φ=42°。且由图5可知,适当增加滑切角度,可降低切割力,但过大的滑切角会增加功耗,影响切割质量,且由于滚筒结构限制,τ取8°,挤推角χ=5°。

2.3 理论切碎长度

青贮饲料切碎长度l取决于喂入装置喂入速度vw、切碎装置切碎主轴转速n和切碎装置动刀片数量z。

(6)

式中:l——青贮饲料切碎长度,mm;

vw——喂入装置喂入速度,m/s;

n——切碎装置切碎主轴转速,r/min;

z——动刀片数量。

玉米青贮切碎理论长度为12 mm,最长切断不得超过30 mm。参照《农业机械设计手册》,取青贮玉米喂入速度vw范围为1.6~2.9 m/s,动刀片数量z=6,切碎主轴转速n=1 497 r/min,代入式(6),得到理论切碎长度范围为11~20 mm。

3 试验台测控系统设计

3.1 测控系统硬件组成

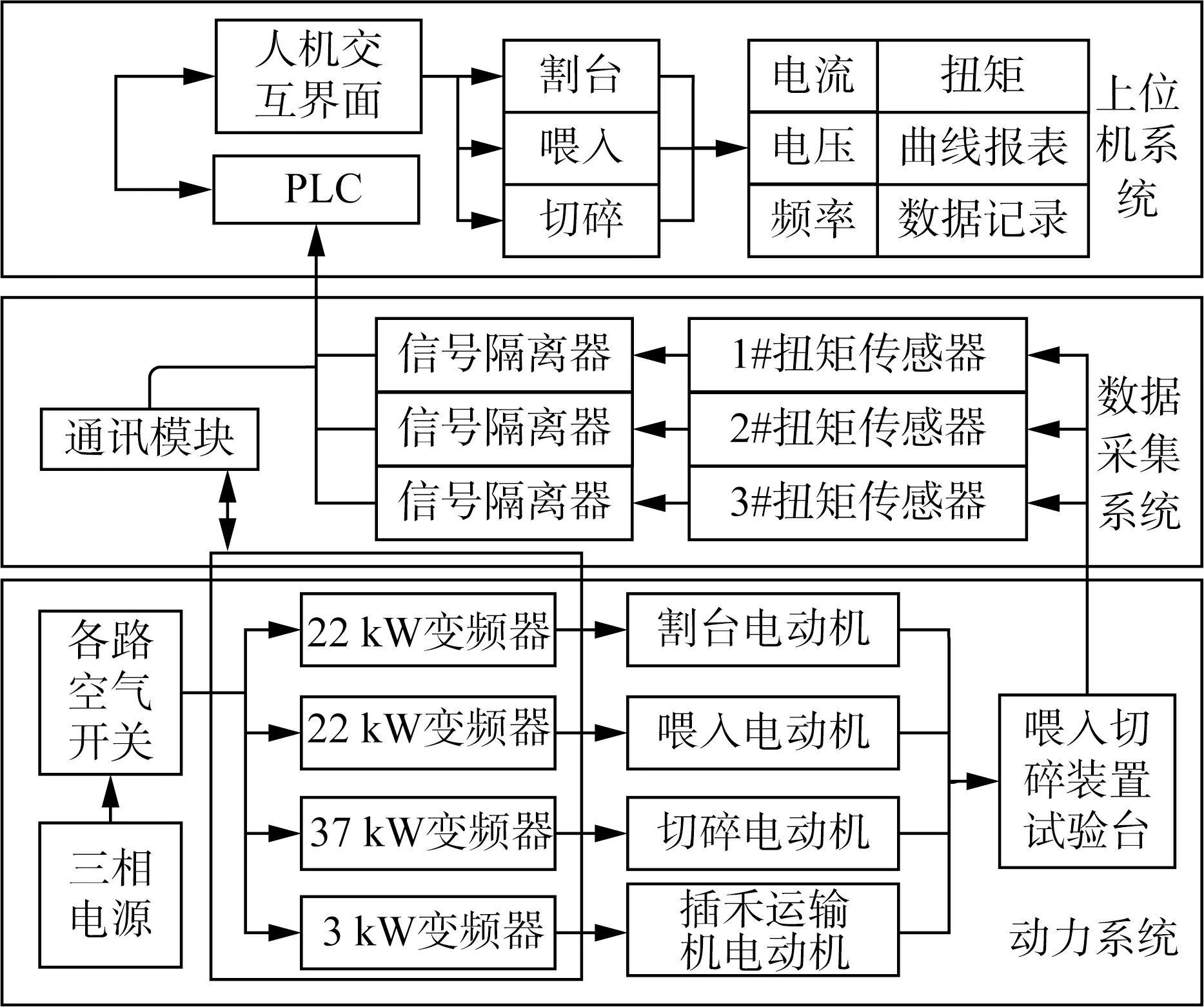

控制系统硬件示意图如图7所示。控制系统硬件部分主要由上位机系统、数据采集系统和动力系统组成。动力系统是给青贮玉米喂入切碎装置试验台正常运转提供动力的电气控制柜组合,主要由变频器和电动机组成,变频器和PLC通过通讯模块建立连接,实现电动机控制状态监测,并实时记录电流、电压;数据采集系统用于采集电动机扭矩信号,其中插禾运输机只起到模拟田间收获的状态,因此无需测其扭矩;上位机系统主要由人机交互界面和PLC组成,用于处理和显示相关参数、控制试验台的启停。

图7 控制系统硬件示意图

该试验台动力装置采用YX3-180L-4和YX253-225S-4三相异步电动机,该电动机具有调速范围广、运行平稳的特点。变频器采用GD200A-022G/030P-4和GD200A-037G/045P-4开环矢量变频器,该变频器具有优异的矢量控制性能,实现转矩控制、速度控制的一体化,运用DSP控制系统,应用灵活,性能稳定,支持提供RS485通讯接口,采用国际标准的ModBus通讯协议进行主从通讯,可通过PC/PLC控制,进而实现集中控制(设定变频器控制命令、运行频率、相关功能码参数修改,变频器工作状态及故障信息监控等),以适应特定应用要求。扭矩传感器采用HCNJ-101 型动态扭矩传感器,该传感器检测精度高、稳定性好,抗干扰性强,体积小、重量轻、易于安装。安装时,扭矩传感器两端通过联轴器分别与传动轴连接。

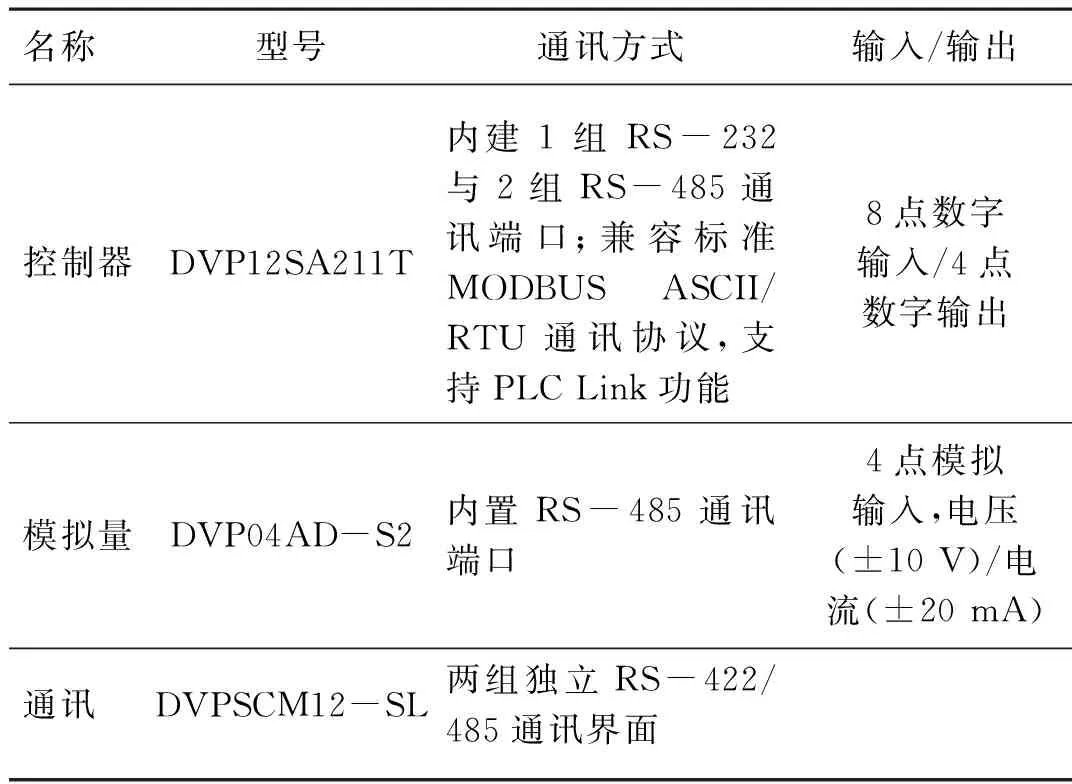

PLC型号根据系统架构、I/O点数等进行选择。本系统有模拟量输入信号3组,而变频器需通过RS485和RS232实现通讯,硬件组成见表2。

表2 试验台硬件参数Tab. 2 Technical parameters of test bench

3.2 测控系统软件设计

3.2.1 控制系统软件功能框图

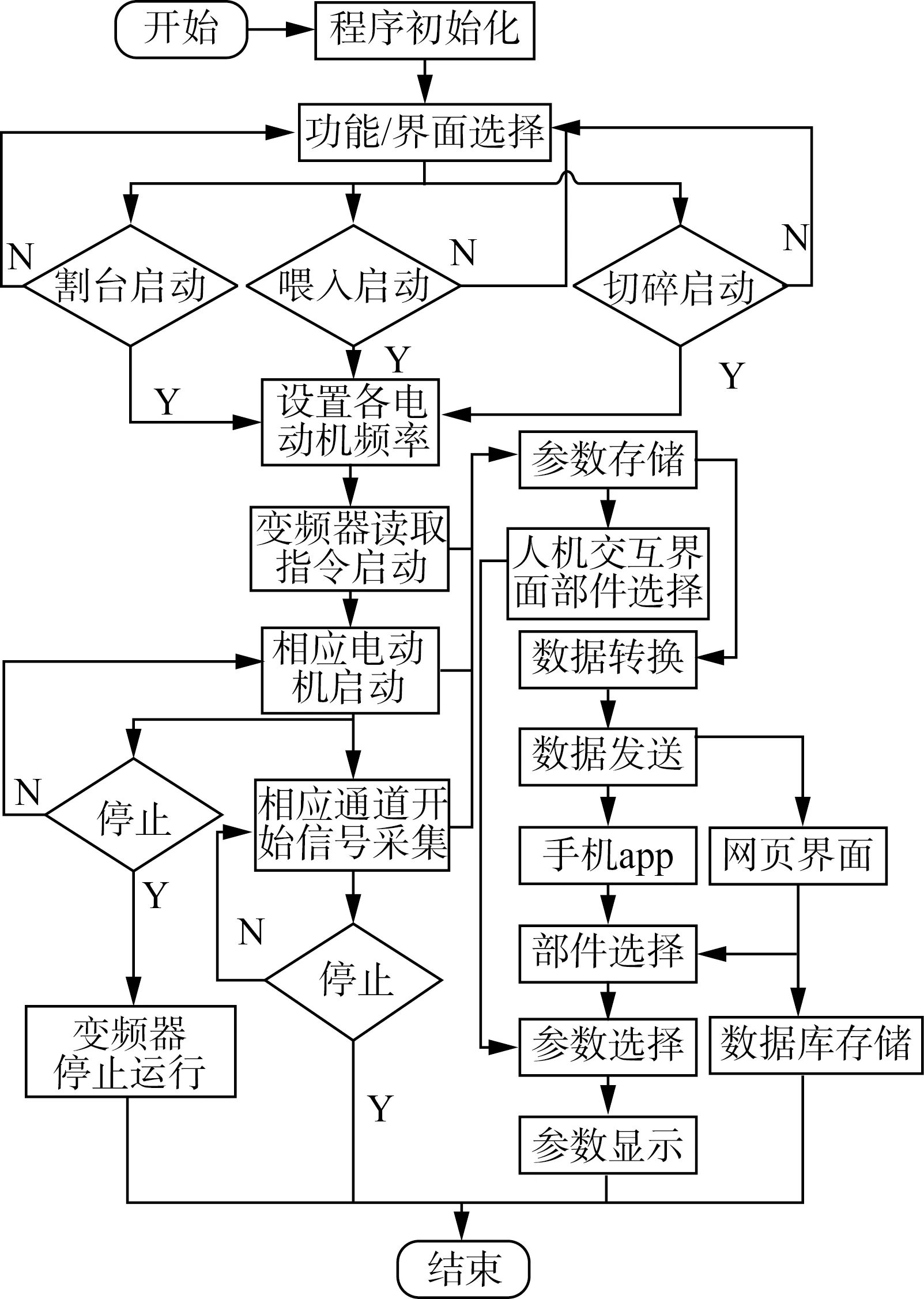

本系统主要通过人机交互界面发送和接收相关指令,实现对试验台控制,控制系统功能框图见图8。

图8 控制系统功能框图

其主要步骤为功能或界面选择,割台、喂入和切碎部件启停,参数选择等。

3.2.2 控制系统人机交互界面设计

选用TPC1062K触摸屏作为青贮玉米喂入切碎装置试验台的人机交互界面,其可通过串口通信电缆与PLC连接。TPC1062K触摸屏采用163 mm×226.6 mm 高亮度TFT液晶显示屏,其分辨率为800像素×480像素,可用于控制信息的输入和现场采集工作数据的显示。

青贮玉米喂入切碎装置试验台的人机交互界面由主界面、参数设置、曲线报表、历史数据等组成。在参数设置界面,可以进行相关部件运行速度设定;在曲线报表界面,通过选择相关参数,可以完成实时曲线绘制;在主界面右侧,可以检测其部件运行状态。

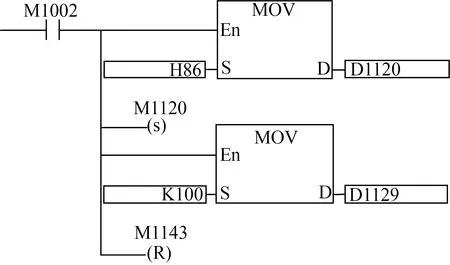

3.2.3 通讯及监控程序

该程序主要用来控制试验台运行及监控电机运行状态。图9是部分程序,PLC与变频器通过RS485接口通讯,图中M1002中继在PLC启动时提供正向脉冲,触发程序启动。然后通过MOV指令和SET指令进行通讯格式设置,并完成变频器频率设定和读取。

(a) 通讯部分程序

4 试验分析

为验证青贮玉米喂入切碎装置测控系统实际运行效果,2020年9月10日在甘肃省武威市黄羊镇利用控制系统控制试验台对玉米秸秆进行不同条件下的切碎试验。试验所用玉米秸秆取自甘肃省农业机械田间作业机械试验示范基地处于乳熟中期全株玉米。

4.1 试验方法

功率和标准草长率是评价试验装置工作性能主要指标。功率是通过安装在喂入装置和切碎装置上的扭矩传感器测定,试验过程中,实时记录喂入装置和切碎装置的扭矩和转速,利用瞬时功率计算,获得实时切碎功率。计算公式为

(7)

式中:P——电机功率,kW;

T——电机转矩,N·m;

n′——电机转速,r/min。

标准草长率:即切段长度的均匀性,是检验青贮收获机作业质量标准的关键参数之一。切断长度不均匀,会降低饲料的质量[13]。每次试验时,取切碎物料样本1 200~1 500 g,分为3份,每份质量为400~500 g,分别称重计为取样质量Gy;将每份称重后样本置于宾州筛顶层筛上,每个方向水平摇动5次筛子,每水平摇动5次旋转90°,摇筛时不得上下颠覆物料,重复过程7次,获得不同长度范围内的样品。将宾州筛内符合标准长度草系的样品层分别称重并累加,累加后的质量记为标准长度草的总质量Gc,那么,标准草长率

(8)

式中:S——标准草长率,%;

Gc——标准长度草的总质量,g;

Gy——取样质量,g。

4.2 试验结果与分析

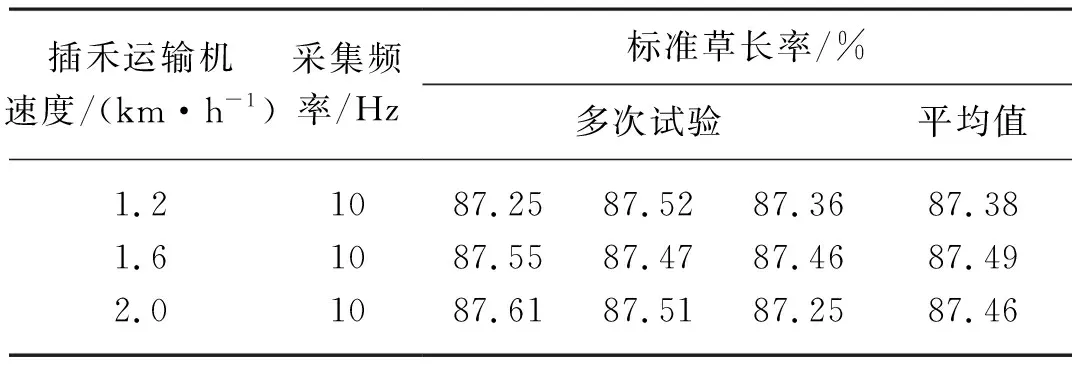

为还原收获机田间作业情况,通过调节插禾运输机的插禾机构实现株距行距调节,采用1.2、1.6、2 km/h三种插禾运输机速度模拟田间前进速度,秸秆株距为30 cm,所测得标准草长率和试验方案如表3所示。

表3 试验方案与结果Tab. 3 Protocols and results

试验前,先启动切碎装置和喂入装置,待各部件运行稳定、传感器信号正常接收后,启动插禾运输机。试验结束后,保存试验数据,关闭试验台,更换插禾运输机上玉米秸秆,进行下一次试验。

根据文献[15-16]可知,青贮玉米收获机的标准草长率需大于等于85%。由表3可知,平均标准草长率为87.44%,满足设计需求。喂入装置和切碎装置的功率变化曲线如图9所示。图9(a)~图9(c)是喂入装置在不同前进速度下的功率和转速曲线,图9(d)~图9(f)是切碎装置在不同前进速度下的功率和转速曲线。图中只画出了各个部件运行稳定后转速和功率的曲线。

由图9可知,在空载状态下,喂入装置功率为1.5 kW,切碎功率为2.0 kW;当玉米秸秆进入后,喂入装置和切碎装置都出现了功率急剧增加的现象,当喂入速度为1.2、1.6、2.0 km/h时,喂入装置瞬时最大喂入功率分别为3.5、4.6、5.8 kW;切碎装置瞬时最大喂入功率分别为22、28、29 kW。

5 结论

1) 根据青贮玉米机械化收获需求,设计了喂入装置和切碎装置,通过收获要求,确定了各个部件的主要结构参数和运行参数。开发了喂入切碎装置试验台测控系统,该系统可实时采集、显示与保存喂入装置和切碎装置的扭矩、转速等信息,进而计算得到各个部件的功率消耗。

2) 设计的喂入切碎试验装置的标准草长率为87.44%,满足设计需求。以喂入速度和功率为试验因素进行的多次试验,得到了喂入装置和切碎装置的空载功率分别为1.5 kW和2.0 kW,满载瞬时最大功率可达5.8 kW和29 kW。本研究可为青贮饲料收获机的进一步优化提供数据参考和技术支持。