牵引式疏花机设计与试验*

周艳,潘云飞,何磊,宋龙,宋振帅,王强

(1. 新疆农垦科学院机械装备研究所,新疆石河子,832000; 2. 石河子大学,新疆石河子,832003)

0 引言

随着人们生活质量的提高,对水果的需求增大[1],我国果园面积呈递增趋势[2],其中疏花是果园管理阶段一个重要的环节[3],需要大量的劳动力,尤其体现在苹果、桃园和梨园[4]。而疏花方式有传统人工作业、化学、机械式[3],其中以手工作业为主[5],半自动机械为辅。现阶段由于机械装置作业效率高、成本低且适合大面积作业等优势,已成为该阶段作业的重要发展方向[6]。如国外Martin-Gorriz等[7]设计了一种轻巧、操作简单的手持式树冠振动疏花器,在减少作业的同时也将成本节约了88%;Mcclure等[8]研发了一种,利用喷雾进行疏花装置,可以有效减少花朵数,显著降低坐果率,增加果园产量;美国设计了一种拖拉机车载式梳棒疏花机,通过振动树冠进行工作,可减少花朵数目,降低养分消耗[9]。德国Assirelli等[10]设计了一种车载柔性疏花机,利用转轴带动塑料条旋转,产生的离心力击打树冠进行疏花作业;国内学者结合国外机械,针对我国果园种植模式设计了一系列疏花装置,包括手持式、单头式疏花装置等,如杨洲等[11]设计了一种手持式机械柔性疏花器,该机通过调节高度和角度可以实现不同树形的疏除作业;李君团队[12]设计了一种悬挂式电动柔性疏花机,该机试验结果表明,该机可以满足仿形作业要求;汪强[13]研发了一种针对矮密苹果栽培模式与主干形密植桃树栽培模式的疏花装置,确定了疏刷元件安装组合下,疏花效果满足农艺要求;雷哓辉等[14]设计了一种三节臂机载式疏花机,可降低梨树的绝对坐果率。

综上所述,我国机械化疏花装置现阶段仍存在许多问题:缺少可靠的疏花工作参考资料[15]、缺少参考标准、缺少实地田间试验、缺少工作标准,机械化疏花装置少、稳定性低、作业内容单一、应用性低,无法满足规模化矮密果园的作业需求,导致我国在自动化与人工智能化果园疏花装备领域尚处于空白。本文针对国内现代果园生产管理环节,设计了牵引式疏花机及关键部件,以期为我国果园生产机械化技术的推广应用提供参考与借鉴。

1 牵引式疏花机结构和工作原理

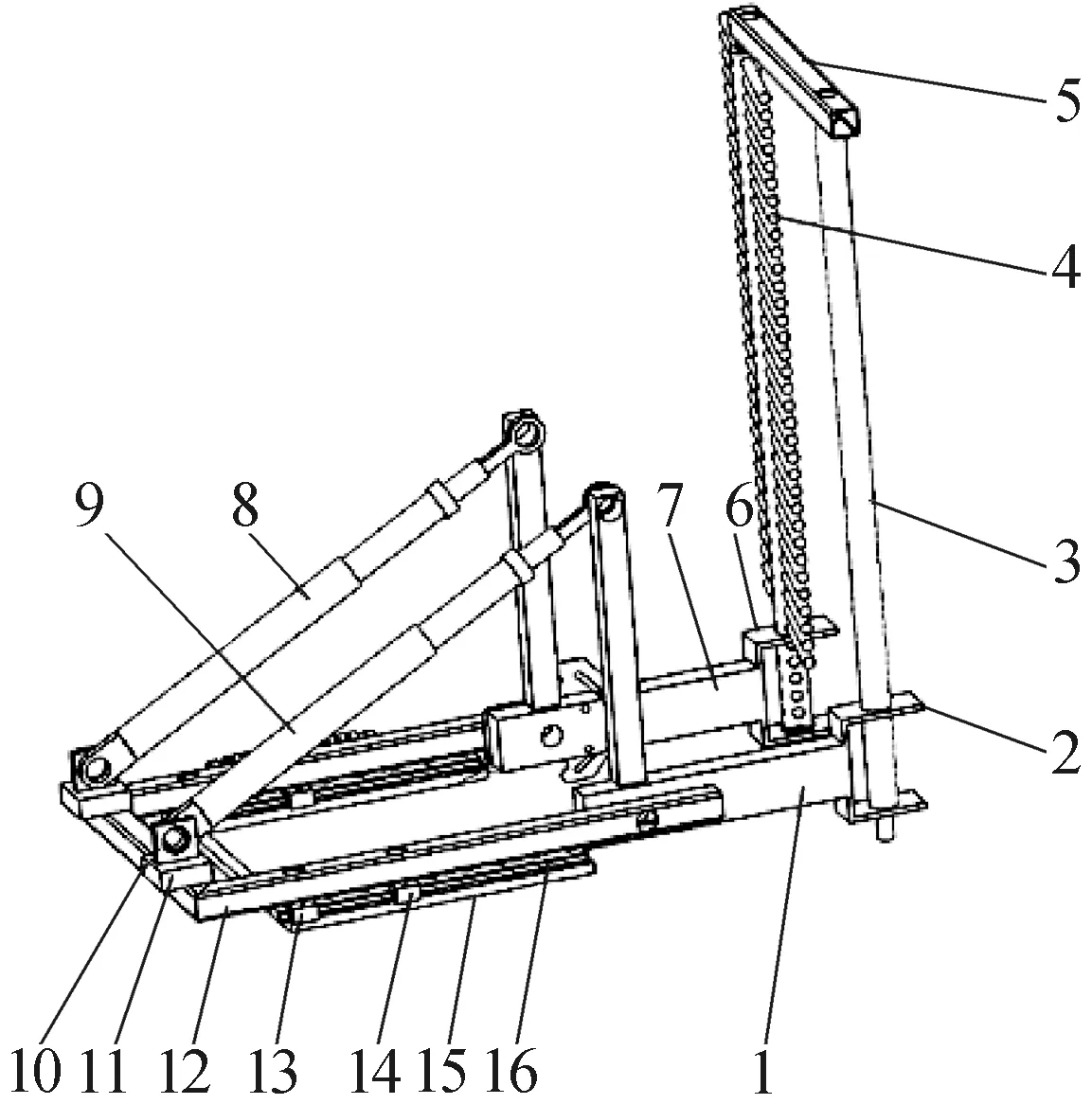

疏花装置整机机构如图1所示,该机由牵引机构和疏花装置组成。

图1 疏花装置整机结构示意图

根据现代果园种植模式的行间距、株距、果树种类、树龄并结合疏花农艺要求,确定整机长×宽×高为3 710 mm×2 242 mm×2 607 mm。

1.1 整机结构

牵引式疏花机(图2)由牵引机构、传动机构、连杆机构、液压缸、机架、液压马达、导向滑轨、转动轴、胶条、液压控制系统组成。

图2 疏花机构结构示意图

牵引机构与疏花机构可拆卸连接;疏花机构包括支撑架、底部安装架,支撑架与底部安装架滑动连接,底部安装架与牵引机构可拆卸连接。支撑架包括前支撑架、后支撑架和第一连接架前支撑架、后支撑架和第一连接架形成U型结构;前支撑架的端部设有前L型连接架,后支撑架的端部设有后L型连接架,前L型连接架和后L型连接架均位于支撑架1的内侧,前L型连接架或者后L型连接架与所述支撑架1的内侧滑动连接;前L型连接架的端部固设有第一U型安装框,后L型连接架的端部固设有第二U型安装框,第一U型安装框与第二U型安装框之间安装有疏花组件。

主要技术参数如表1所示。

表1 牵引式疏花机主要技术参数Tab. 1 Main technical parameters of orchard caterpillar flower thinning machine

1.2 工作原理

拖拉机负责将疏花部件牵引至待作业的果园,通过第二液压杆、第一液压杆、第一液压马达和蜗杆,实现疏花组件水平位置及倾斜角度的调整。通过液压马达带动疏花转轴旋转,胶条在转轴带动下击打果枝上的花朵,当胶条上的击打力大于花朵的最大承受力,花朵在胶条的作用下被打掉。通过调整液压马达转速、胶条间隔以及胶条组数,结合疏花组件的倾斜切入角度和拖拉机的行进速度,从而达到不同的疏除效果[16]。

1.3 疏花装置关键部件设计

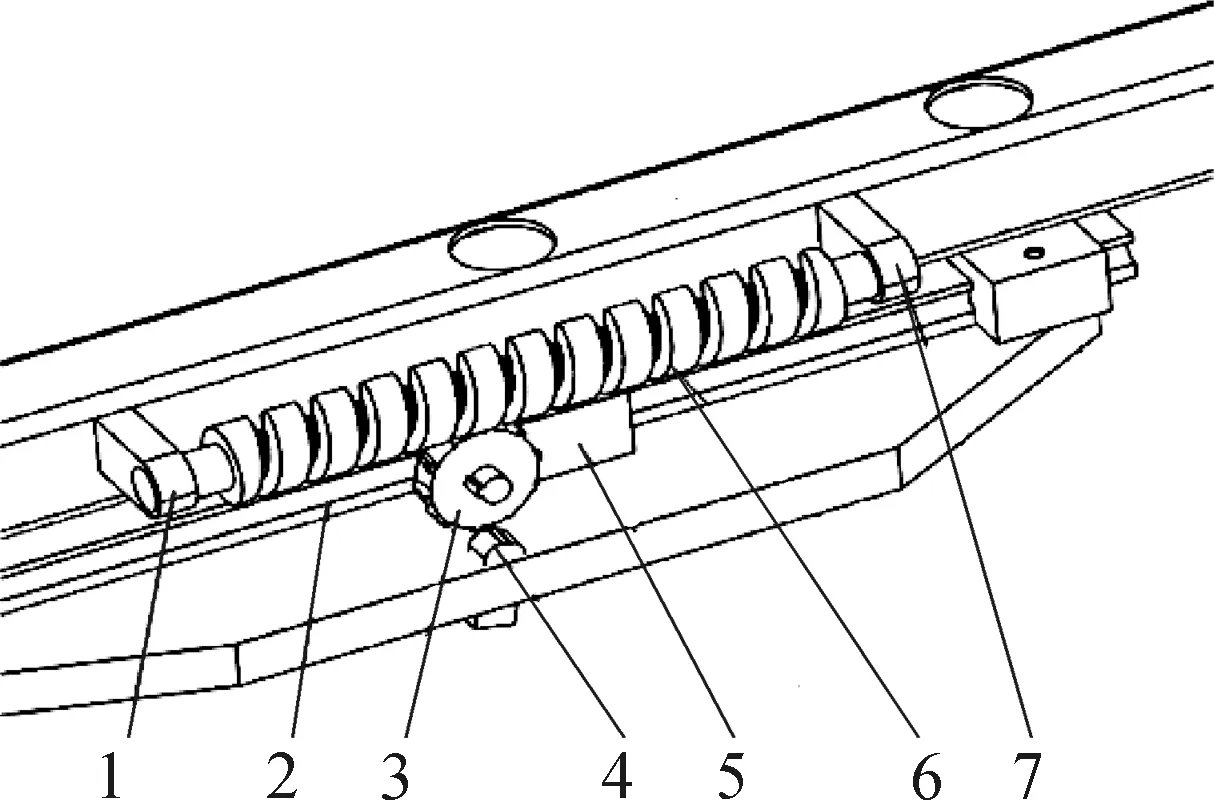

牵引式疏花装置:底部安装架包括前安装架、后安装架和第二连接架,前安装架和后安装架均与第二连接架固定连接形成U型结构前安装架位于前支撑架的下方,后安装架位于后支撑架的下方;前安装架和后安装架上均安装有滑轨,每个滑轨上均设有与其相匹配的滑块,滑块的顶面与相对应的前支撑架或者后支撑架的底面固定连接,如图3所示。

图3 支撑架与底部安装架结构俯视图

后安装架上安装有第一液压马达,且位于后支撑架的后侧,后支撑架的外侧面上固设有两个蜗杆固定架,马达输出端连接涡轮,两个蜗杆固定架之间固设有蜗杆,蜗杆与涡轮通过啮合连接,涡轮固定在底部与拖拉机连接的支架上与马达进行齿轮连接,马达转动带动涡轮旋转,涡轮与蜗杆连接将竖直方向上的力,通过涡轮转成整个疏花支架水平方向上移动的力,结构如图4所示。

图4 底部安装架与支撑架之间滑动连接结构示意图

牵引式疏花装置第一连接架上设有2个安装块,2个安装块的顶部均设有连接块,位于前侧的连接块上活动连接有第一液压杆,位于后侧的连接块上活动连接有第二液压杆,第一液压杆与第二液压杆的输出端与前L型连接架的顶部活动连接,后支撑架的内侧面上固设有滑动导向轨,且与后L型连接架通过滑动连接。

疏花组件包括设置在第一U型安装框上的支撑杆,该支撑架贯穿第一U型安装框的顶面和底面,且支撑杆的顶部固设有横向固定架,横向固定架的一端与支撑杆的顶部固定连接,横向固定架的另一端底部有转动连接转轴,转轴贯穿第二U型安装框的顶面和底面,转轴与第二U型安装框的顶面和底面也为转动连接,第二U型安装框的底部安装有第二液压马达,该马达的输出端与转轴通过固定连接;转轴上均匀设有若干连接孔,处于相同高度的连接孔有4个,且处于相同高度的4个连接孔对称设置,每个连接孔内均可拆卸设有胶条,胶条均位于U型安装框的上方。

导向滑轨不仅可以实现疏花轴的运动轨迹的控制,使运动轨迹可调整,方便控制并且可以加强疏花轴在外界环境影响下疏花轴在路面不平的情况下保持预定的位置,起到固定的作用;且可承受疏花作业时收到的冲击力,结构示意图如图5所示。

图5 支撑架与底部安装架结构仰视图

导向滑轨与底部支架通过螺栓固定连接。底部支架与L支架通过螺栓铰连接可以转动,两个横向螺栓也称为导向支撑杆穿过底部支架在导向滑轨槽中滑动;装置中两个液压马达通过加装换向阀可以实现工作的正反转,如果不加仅只能一个方向转,换向阀的作用就是切换A,B进油口,通过调整进油的连接口可以实现马达的顺时针方向旋转和逆时针方向旋转。通过液压马达的正反转可以实现涡轮以及蜗杆工作方向的调整,从而带动支撑架往复运动。

疏花转轴上均匀设有若干连接孔,处于相同高度的连接孔有4个,4个连接孔对称设置,孔内均可拆卸设有胶条,胶条均位于U型安装框的上方。连接孔的直径为5 mm。孔径为5 mm是因为胶条直径与转轴固定部分的连接孔的直径为5 mm,且连接孔为5 mm时才可以实现胶条的固定,满足作业过程中支撑固定需求,否则胶条在工作过程中容易脱掉。疏花胶条为可调直径,可以选直径为2、3、4、5、6 mm等,但与转轴连接部分一直为5 mm,转轴四面有胶条安装孔,可以选择一面、两面、三面、四面对称安装或者呈90°安装等,如图6所示。

图6 转轴结构示意图

2 液压系统设计与选型

液压缸与液压马达都是能量转化装置,将液压能转换成机械能,驱动疏花转动轴运动工作。液压控制系统:由液压泵、液压缸、集成块(或阀组合)液压阀、液压电机和液压油箱等组成,选用具有液压设备质量小,可传递较大力、工作范围大和工作效率高的液压驱动;液压系统与电控系统结合工作,操作简单,控制便捷;液压系统中设有溢流阀保护系统,可靠性高,安全性高;且采用专用液压油节能环保[17]。

2.1 液压缸设计与选型

根据农艺作业要求,采用双作用活塞杆液压缸,分别在缸体的上部和下部设有进油口,活塞杆、液压缸顶端和低端,通过铰连接安装在U型连接块上。

1) 首先计算液压系统的负载力,整个疏花装置质量总重为100 kg,根据疏花装置质量大小计算双作用液压缸的负载力。

Fty=Ftz+Ftf+Ftg

(1)

式中:Fty——额定速度作业过程中满载时液压缸的总阻力;

Ftz——双作用液压缸受到的载荷,N;

Ftf——摩擦力,N;

Ftg——惯性力,N。

根据疏花机构作业时受到冲击力较小,双作用液压缸载荷取1 000 N;摩擦系数为0.15,因此摩擦力Ftf=1 000×0.15=150 N。

根据牛顿第二定律在惯性系中其力与运动的关系

Ftg=ma=1 000 N

(2)

式中:m——物体的质量;

a——物体的加速度。

由此可知液压缸总负载Fty=1 000+150+1 000=2 150 N。

由《机械设计实用手册》可知当负载在1.6~2.5 kN时,选用液压缸的工作压力为P=6.3 MPa[16]。

2) 损失量。由设计手册得知因考虑油泵出口管路到油缸间管路的损失量为0.9 MPa,则实际压力pa=6.3-0.9=5.4 MPa。

3) 由式(3)计算液压缸的内径D=21.39 mm,随后根据液压设计手册可知,选取液压缸的内径D为25 mm。

(3)

式中:D——液压缸的内径,m;

F——工作负载,N;

η——工作效率,取0.95。

4) 活塞杆直径。液压缸活塞杆在液压系统扮演了一个重要角色,是支持活塞做功的连接部件,主要作用是传递扭矩、承受载荷。基本特征是细长轴加工,可以影响整个装置的可靠性。根据液压设计手册对活塞杆进行计算,因疏花装置液压系统的负载压力≤10 MPa,可知液压缸速比φ=1.33,由活塞杆设计公式(4)可求得活塞杆直径d=12.45 mm,根据液压设计手册可知当活塞杆直径为12.45 mm时,取活塞杆直径d=13 mm。

(4)

5) 导向套长度,导向套是支撑活塞杆,该零件的材料应具有耐磨损、配合精度高、摩擦力小且有良好的抗震动、冲击力与弯曲力。最小导向距离是指活塞杆工作到极限位置时,活塞载荷面的中点到导向套运动面的中点的距离[16]。由机械设计手册可知,导向距离应满足式(5)。

(5)

式中:L——液压缸最大工作行程,L=800 mm。

可得Hth≥52.5 mm,由机械设计手册可知当Hth≥52.5 mm时,符合的最小导向长度为60 mm。

6) 为了防止设备活塞杆受到较大的轴向力,发生变形弯曲,导致液压缸无法正常工作[18],需校验活塞杆的稳定性。由机械设计手册可知活塞杆行程与活塞杆直径之比>10时,需对活塞杆进行稳定性校核。疏花装置液压缸的活塞杆行程为800 mm,直径为25 mm,行程与直径之比为32(>10),需进行稳定性校验。根据式(6)进行校验。

(6)

式中:Fkmax——液压缸的最大推力,N;

Fk——液压缸的临界载荷,N;

Nkh——稳定安全系数,取2~4。

临界载荷Fk与活塞杆的设计长度、材料、横截面形状和液压缸的安装方式有关。

(7)

式中:nkh——两边安装形式系数,铰连接,选取nkh=3;

EP——材料的弹性模量,由选型手册可知EP=2.1×103N/m2;

JP——活塞杆得截面转动惯量。

(8)

由式(8)计算可得JP=1 401.27 kg·m2。代入式(7)得Fk=77 369 385.47 N。代入式(6)中得Fkmax≤19 342 346.36 N,综上所述可知该液压缸活塞杆的稳定性符合设计要求。

2.2 液压泵选型

液压泵和电机组成了液压系统的驱动部分,确定液压泵最大工作压力,液压泵的公称压力pth与选择的液压缸的公称压力p相等,其值为6.3 MPa。

液压泵工作的最大压力

pp=p+∑ΔP

(9)

式中: ∑ΔP——液压泵出口到入口过程的管路损失,∑ΔP=0.5 MPa。

计算可得pp=pth+∑ΔP=6.3+0.5=6.8 MPa。因此选用CB-B11齿轮泵,其额定压力为6.8 MPa;选用1 450 r/min电机,通过溢流、节流完成该机工作。设备中多个液压缸同时工作时,系统内输出流量

qh≥kh×∑qv

(10)

式中:kh——液压系统泄露修正系数,取1.1~1.3;

∑qv——全部装置一起工作时液压缸的总流量,L/min。

已知活塞杆工作行程L=800 mm,横移一次时间为20 s,可知最大行程的速度Vh=40 mm/s。

(11)

因此qv=19 625 mm3/s,∑qv=2qv=39 250 mm3/s,qh≥kh×∑qv=47 100 mm3/s=2 826 L/min。

2.3 液压电机选型

由机械设计手册得知电机功率

(12)

式中:qh——液压泵的输出流量,L/s;

ηb——泵体总效率,由手册得知齿轮泵0.6~0.7。

由此可得Ph=25.434 kW,根据选型手册选取Y63M2-4电机。

2.4 液压马达选型

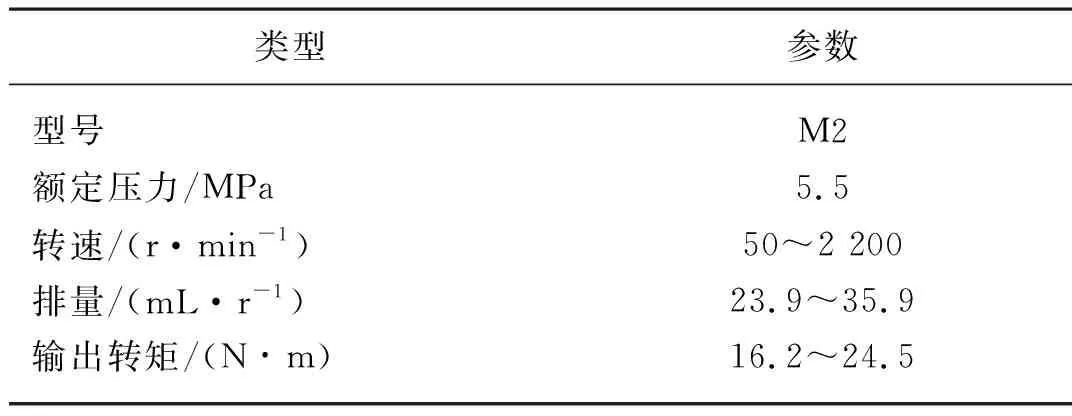

根据该设备的作业环境以及作业内容可知,本装置需结构紧凑、外形尺寸小、运动震动小、工作平稳、噪声小和负载转矩较小的液压马达。综上所述,选型号为M2,额定压力为5.5 MPa的液压马达,如表2所示。

表2 液压马达参数Tab. 2 Hydraulic motor parameters

2.5 液压系统工作原理

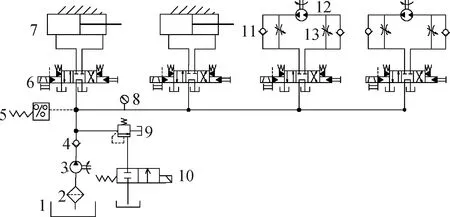

牵引式疏花机有两个铰连接的液压缸活塞杆,通过伸出与收缩来完成疏花转动轴的方向调整,如图7为液压缸系统原理图[19]。疏花部件调整角度时,液压系统的液压泵开始工作,通过计算作业环境和工作负载下,设定液压系统的最高压力,可调节流量控制阀。调整液压油的流量大小,改变根据马达转速、机架位置、疏花轴转速等参数,随后四个三位四通换向阀开始工作(三位四通阀可处于左或右导通状态),液压油液流入换向阀之后经过分流集成阀分流到待工作的液压缸任何一侧,推动液压缸活塞杆进行往复运动,当疏花部件工作调整到极限位置时,换向阀切换到中间位置。液压泵卸荷,液压缸的活塞杆停止伸出或者伸缩。液压油液流入换向阀之后经过分流集成阀分流到待工作的液压马达时,该液压系统可以分别控制两个马达单独工作实现机架和转轴的作业参数调整,其中溢流阀是安全阀,保证系统稳定工作。

该液压系统中几个子回路并联,在工作过程中泵承受的压力小,在作业的时候可以同时动作也可单个动作。当疏花机停止工作时,压力升高作用到压力继电器的动作压力达到预设值时,电磁阀6通电,溢流阀溢流泵卸荷。马达正反转都可调速,在该机工作过程中两个液压缸一般不用调速,如果需要调整液压缸,可以通过设备中的手把控制开口控制流量调速。系统中并联回路子回路压力相等,动作回路的各流量和等于泵的流量,如果多个子回路同时动作的话,会影响到速度[20],如图7所示。

图7 液压系统原理图

3 试验与分析

为了验证牵引式疏花机田间作业的疏除效果、液压缸以及液压马达工作的设计与选型是否合理,于2021年4月中下旬在山东栖霞市苹果现代矮砧集约栽培示范基地进行试验。

3.1 材料与方法

试验果园种植为三年到五年苹果树,果园果树为纺锤形,行间距为3 000 mm,株距为2 000 mm,树高2 500 mm,单侧树枝长900~1 200 mm,树枝离地最低距离600~900 mm,最高树枝离地距离2 100~2 400 mm。

作业前要进行疏花机调试,保证各个机构正常平稳工作。通过转速仪对转动轴进行测试,确保疏花轴达到预定转速,保证试验正常进行;在测试果园内任意选定3个样本采集点,采集区尺寸为2 000 mm,由试验人员采集疏花作业前的苹果花朵数,记录每组数值,其效果如图8所示。

(a) 疏花作业前 (b) 疏花作业后

待疏花机作业后,分别记录试验前布置的3个测试点的苹果花朵数及疏除数值,由式(13)计算疏除率C。

(13)

式中:a——疏花机作业前的苹果花朵数;

b——疏花机作业后的苹果花朵数。

3.2 试验结果与分析

拖拉机前进速度设定为4 km/h、转动轴的胶条转速为300~400 r/min、胶条间隔为5 cm,开始进行疏花作业,作业前后的试验数据如表3所示。

表3 疏花机田间试验数据值Tab. 3 Flower thinning machine field test data value

综上所述,由此次试验所采集数据计算得出,该疏花机疏花率在29%~35%之间。根据我国园艺技术专家组要求“果实坐果量最多3个,且均匀分布在枝条上,农艺要求疏花疏除率为30%~50%”,可知该疏花机的试验作业疏除率满足我国农艺要求,完成了果园疏花阶段的疏花要求,减少养分消耗、保证果树树体健壮、平衡营养生长、调节树体负载量,在很大程度上降低了经济效益。满足疏花农艺要求的工作参数组合分别为前进速度4 km/h、胶条转速为300~400 r/min、胶条间隔为5 cm。

试验表明疏花机在进行疏除作业时,利用拖拉机移动至待作业果园的果树位置,根据果园实际情况,可实现对液压系统液压缸活塞杆调整,完成装置作业位置和角度的调整;并通过调整液压系统中液压马达的转速,改变疏花胶条转速与胶条的离心力大小,完成疏除作业;最后通过田间试验,验证装置可完成果园疏花作业,并达到果园园艺要求,表明该机符合设计要求,液压系统各个模块选择合理,能够实现果园的疏花要求。

4 结论

1) 本文针对现代矮化密植果园,在疏花作业阶段工作量大、成本高、机械化程度低和传统手工疏花效率低等一系列困难问题,设计了一种牵引式疏花机。通过对现代果园调研,随后对适用于该种植模式及环境下的疏花装置进行了结构设计和机构部件选型。确定了疏花装置的整机尺寸为3 710 mm×2 242 mm×2 607 mm;根据疏花作业需要,对设备的液压系统进行设计与选型,确定液压缸内径为25 mm,活塞杆直径为13 mm,最大负载为2.5 MPa,导向套长度为17 mm,液压泵为2.5 MPa,电机为2.5 kW。

2) 对该机进行田间试验,整理并计算疏花机作业前后果树花朵数目,可知疏花机的疏除率在29%~35%,满足我国矮化密植果园的疏花农艺要求,试验表明该疏花装置可以提高果园坐果率、减少养分消耗、保证果树树体健壮、增加养分积累、满足疏花农艺要求。由试验可知在满足疏花农艺要求时,疏花机工作参数为:前进速度4 km/h、转动轴的胶条转速为300~400 r/min、胶条间隔为5 cm,试验表明该疏花装置可以解决我国疏花机疏除效率低等问题,并实现增产稳产,从而提高果园经济效益。