钨铜合金电镀铜纳米线构建超疏水冷凝传热界面

高志强 ,吴菲菲,仲晨,洪鹏,陶良毅

(1.中山火炬职业技术学院,广东 中山 528436;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏 苏州 215123)

伴随芯片技术的发展,芯片内晶体管密度越来越大,高性能电子器件散热需求越来越迫切。利用气-液相变过程进行热量传递具有极高的散热效果。冷凝传热是指当蒸汽与低于饱和蒸汽温度的壁面接触时,将潜热传给壁面而自身发生冷凝的两相传热过程,被广泛应用于高性能电子器件散热。冷凝液在界面的分布状态一般分为膜状和滴状两种。相对于亲水界面形成的冷凝液膜,在疏水界面的离散液滴自身热阻更低,更新频率更高,传热系数高出5 ~ 7倍[1-4]。受蝉翼表面具有湿气自清洁功能的启发,研究人员通过电镀或化学镀的方法构建了以金属或金属氧化物微纳米结构为基础的超疏水界面,形成的冷凝液滴更小,热阻更低,并且具有液滴相互融合并弹射驱离的特点,更新频率也就更高。相对于光滑疏水界面,超疏水界面的冷凝传热系数更高,高出了1.0 ~ 3.2倍[5-8]。

第三代半导体所用材料(如GaN、SiC、ZnO)的热膨胀系数多在(3.0 ~ 5.5) × 10-6K-1之间,而常用于散热器的金属材料(如Cu、Al)的热膨胀系数达到(17 ~ 23) × 10-6K-1,两者的膨胀系数不匹配,因此研究人员开发了高导热低膨胀系数[(6.7 ~ 23) × 10-6K-1]的钨铜合金,用于半导体散热器的制作[9]。然而钨铜合金化学性质稳定,难以通过表面修饰而形成稳定的疏水界面,只能发生膜状冷凝传热过程,传热效率低下。

本文通过双通多孔阳极氧化铝(AAO)模板辅助电镀的方法在钨铜合金表面制备铜纳米线阵列,并进行疏水修饰来构建超疏水冷凝界面,实现了滴状冷凝和液滴自驱离。根据电镀获得的铜纳米线阵列形貌,分析了超疏水界面在大气中无粘附和蒸汽条件下低粘附的原理,及其防止滴状冷凝失效的原理。采用冷凝传热系统测试了40 ℃蒸汽条件下光滑钨铜合金表面和超疏水界面的冷凝传热效率,发现基于钨铜合金表面构建的超疏水冷凝界面可有效提升钨铜合金表面的冷凝传热效率。

1 实验

1.1 材料

钨铜合金测试件(钨铜质量比8∶2,测试面直径22 mm,膨胀系数7.15 × 10-6K-1):西安邦导新材料;多孔阳极氧化铝(AAO)模板(孔径120 ~ 150 nm,孔中心间距200 nm):自制[2];纤维素微孔滤膜(水系0.45 μm):科维;T2紫铜板:虎冶。

分析纯焦磷酸铜(Cu2P2O7·xH2O,x= 3 ~ 4)、焦磷酸钾(K4P2O7)、柠檬酸三铵[(NH4)3C6H5O7]、氢氧化钠(NaOH):沪试;分析纯十八烷基硫醇(C18H38S):阿拉丁。

1.2 超疏水铜纳米线的制备

1.2.1 基材预处理

先采用1 000、2 000、3 000和5 000目的砂纸逐级打磨钨铜合金测试件,再置于金相抛光仪上抛光,获得光滑的铜钨合金表面。

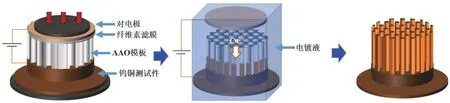

1.2.2 AAO模板辅助电镀铜构建铜纳米线阵列

如图1所示,在钨铜合金表面构建铜纳米线阵列的主要步骤包括AAO模板铆接、电镀铜和AAO模板去除。具体如下:

图1 钨铜表面模板辅助电镀铜纳米线阵列的流程示意图Figure 1 Schematic diagram of template-assisted electroplating of copper nanowire array on tungsten-copper alloy

(1) 将AAO模板放置在光滑的钨铜合金测试面上,使用电镀液(由焦磷酸铜、焦磷酸钾、柠檬酸三铵和去离子水按质量比6∶25∶2∶100配制而成,下同)润湿;然后在AAO模板上放置预先经电镀液充分润湿的纤维素微孔滤膜,作为Cu2+从阳极到阴极的通道,确保整个过程没有气泡;接着在滤纸上覆盖紫铜板作为对电极,形成钨铜/AAO/滤膜/紫铜板的堆叠结构,并借助紧固装置施加均匀的外力,确保AAO与钨铜合金测试件紧密贴合;在对电极和钨铜件之间施加-0.8 V的恒电压(由艾德克斯IT6831可编程直流电源提供,下同),电沉积铜15 min后去除压紧装置,沉积的铜将AAO模板和钨铜基底铆接在一起。

(2) 将铆接有AAO的钨铜合金测试件放入电镀液中,依然以紫铜板作为对电极,在恒电压-0.8 V下电镀25 min,获得一定高度的铜纳米线。

(3) 将试样浸没在2 mol/L的氢氧化钠溶液中20 min以去除AAO模板,取出试样后用去离子水冲洗干净,并用氮气吹干。

1.2.3 铜纳米线阵列的疏水化处理

采用单分子层自组装法对铜纳米线阵列进行疏水化处理:将干燥的铜纳米线阵列浸泡于含1%(质量分数)十八烷基硫醇的乙醇溶液中1 h,反应温度为60 ℃,取出后用乙醇冲洗,氮气吹干。

1.3 性能测试和表征方法

1.3.1 水接触角测量

使用德国DataPhysics OCA20光学接触角测量仪测试大气工况下光滑钨铜、十八烷基硫醇修饰钨铜以及超疏水纳米线界面的水接触角。

1.3.2 微观形貌表征

使用美国FEI Quanta 250 FEG场发射扫描电子显微镜观察铜纳米线的形貌,并用附带的能谱仪分析钨铜合金表面的元素分布。

1.3.3 冷凝传热试验

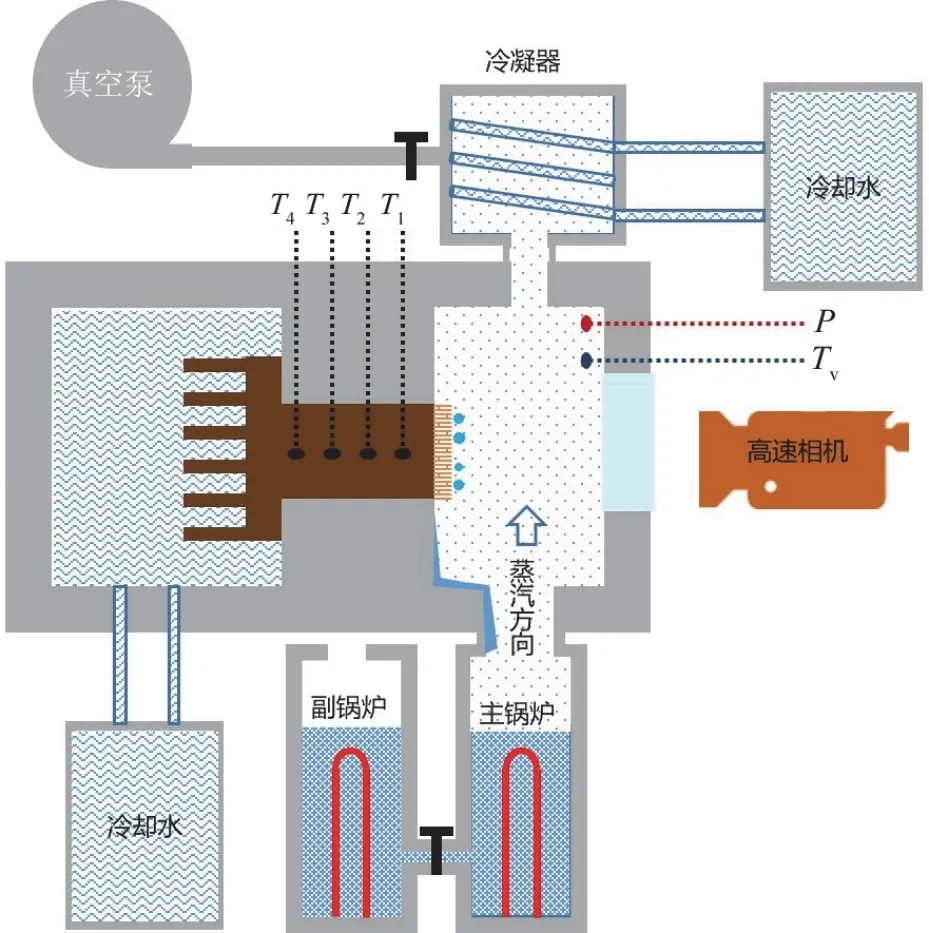

如图2所示,冷凝传热试验设备的工作主体由蒸汽发生单元(锅炉)、冷凝测试单元、蒸汽冷却单元(冷凝器)和辅助冷却单元(冷却水循环泵)组成,并配有真空单元、数据采集监控单元及可视化观测单元。设备主体在测试前抽真空至压强≤5 Pa,再将水注入副锅炉内煮沸30 min以上,排除不凝气体的水工质;主锅炉加热形成蒸汽,蒸汽进入装有钨铜合金测试件的冷凝测试单元形成冷凝水,剩余蒸汽进入冷凝器单元冷凝后回流至主锅炉,形成水工质的循环。系统内蒸汽压强(P)和温度由主锅炉加热功率和冷凝单元协同控制,在固定加热功率下调整冷凝单元温度,维持蒸汽温度在(40 ± 0.5) ℃、压强在7 ~ 7.5 kPa;钨铜合金测试件的表面过冷度由其背后的冷却水控制,并通过热电偶监测。冷凝面的冷凝现象由高速相机通过观察窗记录。

图2 冷凝传热测试装置示意图Figure 2 Schematic diagram of the setup for condensation heat transfer test

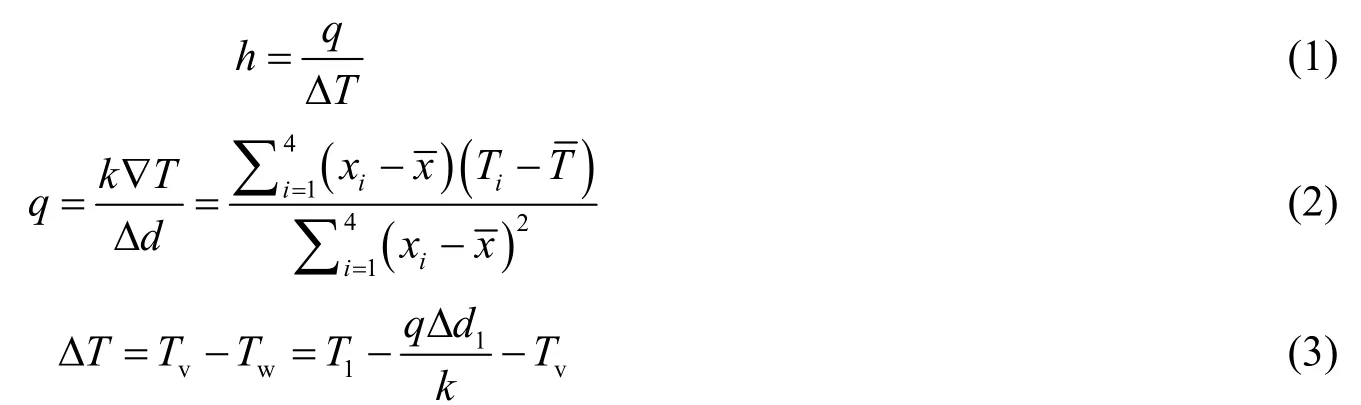

基于一维稳态热传导原理及傅里叶定律,通过式(1)、(2)和(3)计算冷凝传热系数(h)。

其中q为热流密度;ΔT为试样表面过冷度;∇T为测试件内部的温度梯度,可以通过等间距热电偶监测的温度差来获得,T1、T2、T3和T4是由4个热电偶测得的钨铜测试件不同部位的温度(如图2所示),为它们的平均值;Δd为相应温度梯度之间的距离差;xi为热电偶i与测试表面的距离;为4个热电偶与测试表面的平均距离;k为钨铜件材料的本征热导率[182 W/(m·K)]。Δd1为热电偶1到试样传热表面的距离,Tw为传热面温度。饱和蒸汽温度Tv可由插入蒸汽腔中的热电偶测得。

通过冷凝传热试验测得T1、T2、T3和T4就可以获得冷凝传热系数。

2 结果与讨论

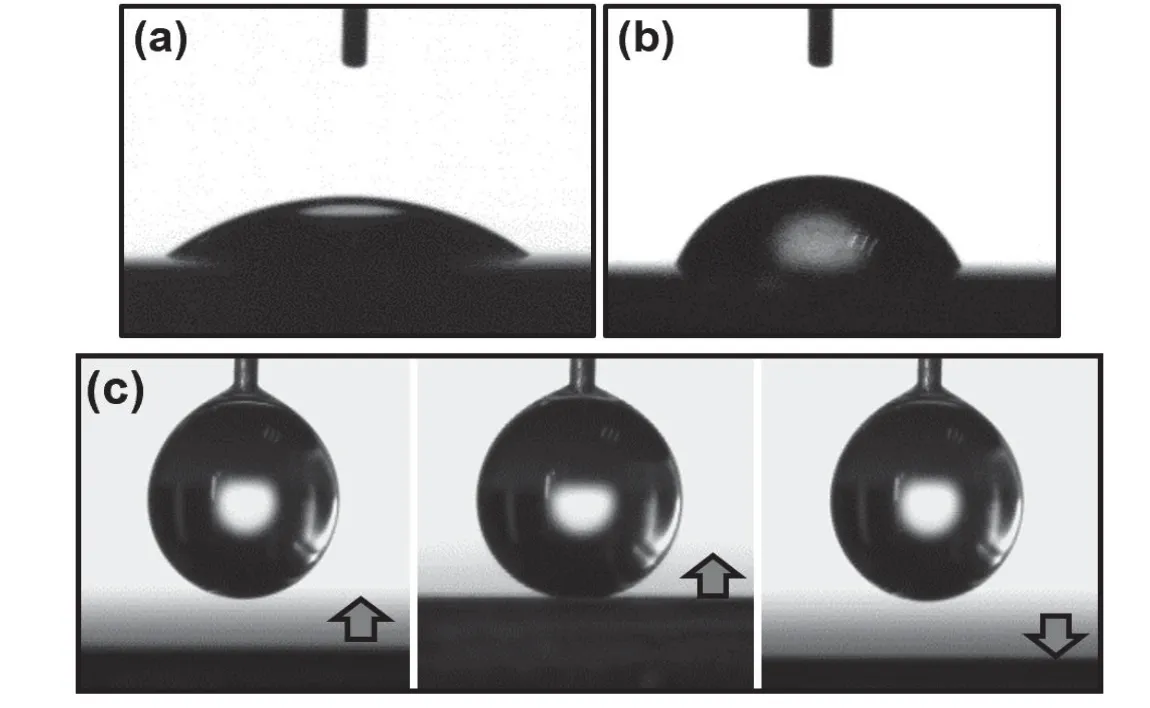

2.1 水在不同试样表面的接触角

钨铜合金的表面能较大,并且表面存在轻微的金属氧化层,导致其呈亲水性,未经处理时水接触角约为30°,如图3a所示。经过十八烷基硫醇修饰后,铜元素和十八烷基硫醇的巯基结合,亲水性略降,水接触角约为78°,如图3b所示。钨铜合金经电镀铜纳米线及十八烷基硫醇疏水化处理后水滴在其表面无粘附,呈现超疏水性,如图3c所示。

图3 光滑钨铜合金表面经十八烷基硫醇修饰前(a)、后(b)的水接触角及水滴在超疏水铜纳米线阵列表面的粘附情况(c)Figure 3 Water contact angle of smooth tungsten-copper alloy before (a) and after (b) being modified with octadecanethiol, and adhesion of water droplet on superhydrophobic copper nanowire array (c)

2.2 不同试样的微观形貌

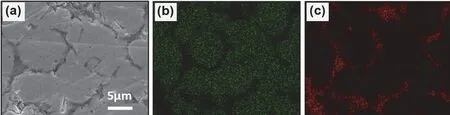

水接触角与试样表面的元素分布和微观形貌直接相关。本研究使用的是质量比为8∶2的钨铜合金,但是合金在锻造之后并不能按原子级均匀分布。如图4所示,W形成10 μm左右的颗粒单元,各单元之间分布有Cu。未经十八烷基硫醇修饰时,W和Cu均呈亲水状态;经十八烷基硫醇修饰之后,暴露于表面的Cu会与十八烷基硫醇中的巯基结合,但是Cu在表面的占比小,十八烷基硫醇的覆盖区域有限,仅能小幅提高钨铜合金的疏水性。

图4 钨铜合金表面的微观形貌(a)、钨元素分布(b)和铜元素分布(c)Figure 4 Micromorphology (a) of tungsten-copper alloy as well as distributions of tungsten (b) and copper (c) on its surface

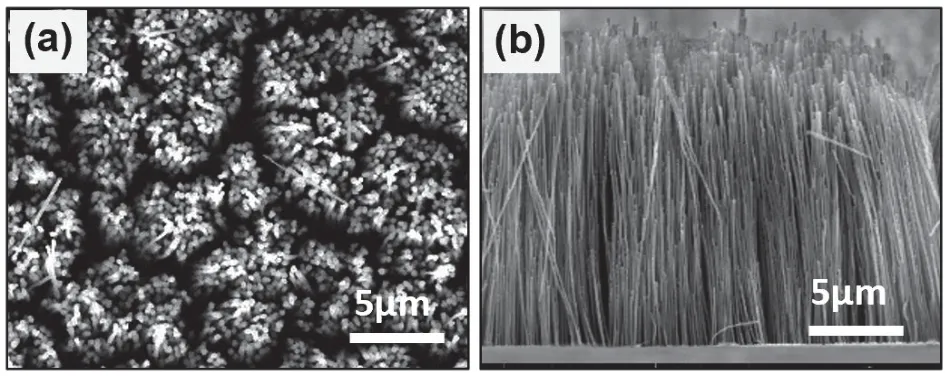

从图5a可以看到铜纳米线阵列的铜纳米线之间离散排布,铜纳米线的直径和间距由AAO模板控制,平均直径为120 ~ 150 nm,阵列表面存在0.5 ~ 1.0 μm的缝隙。由图5b可以看到铜纳米线高度约20 μm,同时由于自身刚性强度较小,大长径比的铜纳米线顶端出现团簇的倾向,从而形成阵列表面的缝隙。水滴和铜纳米线阵列之间的接触仅在铜纳米线尖端,接触面积很小,加上铜纳米线阵列中的气体分子形成“空气垫”作用,能够阻止水滴浸没,因此经十八烷基硫醇修饰后铜纳米线阵列成为超疏水界面。

图5 铜纳米线阵列的俯视形貌(a)和侧视形貌(b)Figure 5 Top-view (a) and side-view (b) of micromorphology of copper nanowire array

2.3 不同试样的冷凝传热性能

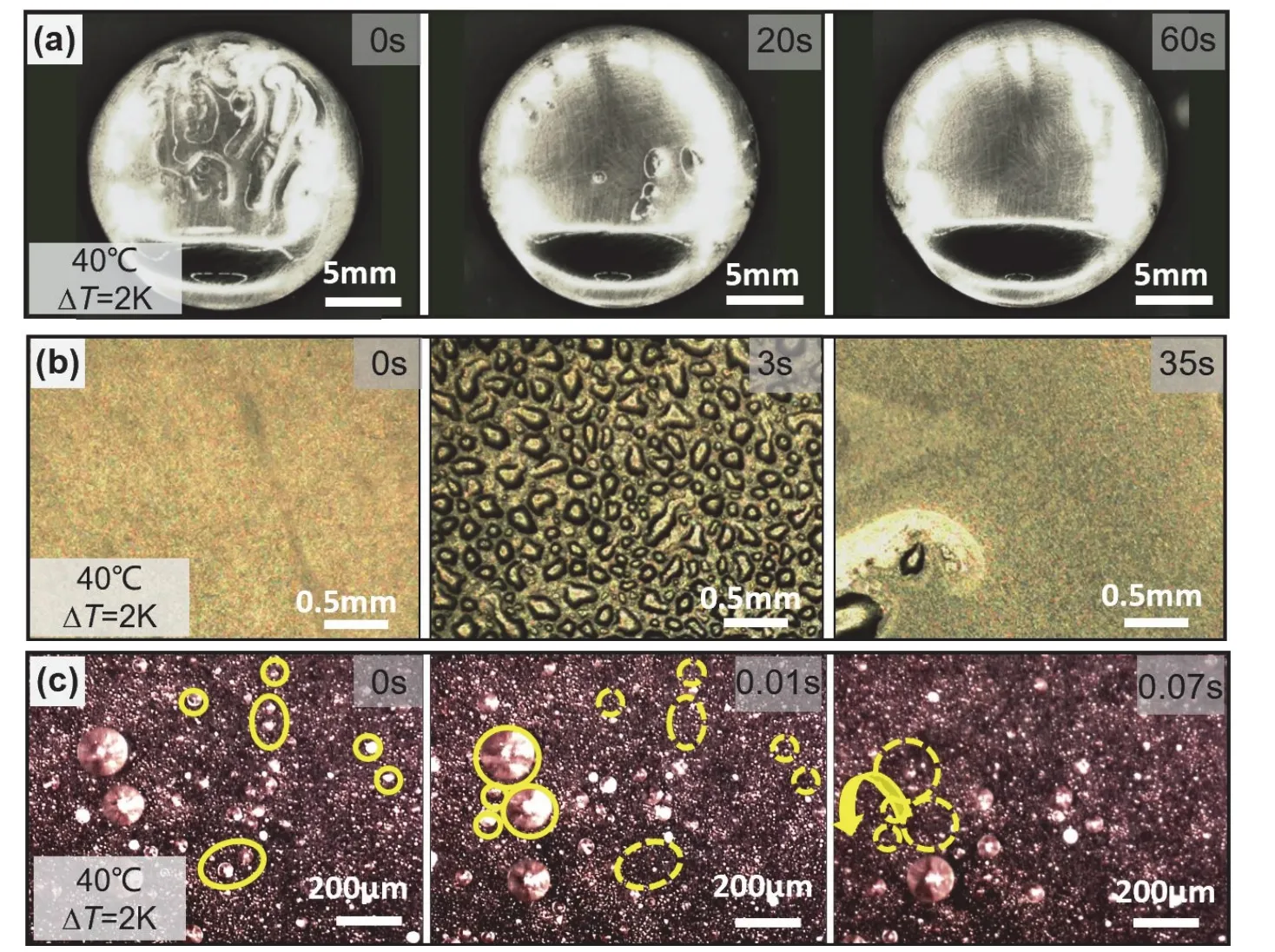

2.3.1 冷凝模式

为模拟芯片的最佳工作条件,冷凝传热测试在40 ℃的蒸汽条件下进行。将光滑钨铜合金测试件放入冷凝传热装置中,逐渐降低表面过冷度至ΔT= 2 K,观察各表面的冷凝模式。从图6a可以看到,光滑钨铜合金表面初始冷凝形式为膜状,随时间延长,液膜积聚成液滴。从图6b可以看出,经过十八烷基硫醇修饰的钨铜合金表面只在冷凝液滴出现的瞬间呈不规则的液滴,但很快就转变为液膜,成为膜状冷凝。可以认为,合金表面被十八烷基硫醇修饰的铜能够实现区域性疏水,但无法形成有效的疏水层,尤其在蒸汽冲刷下,钨铜合金表面的传热模式很快进入膜状冷凝。图6c是微小液滴在超疏水界面上形成和脱离的动态变化,实线圈是液滴附着区域,虚线圈是液滴融合弹离后重新暴露的冷凝区域。可以发现冷凝形成的微液滴在微秒级时间内弹离,呈现了超疏水界面的微液滴自弹离冷凝模式。微液滴融合弹离的能量来自多个相邻的微液滴在融合过程中释放的微弱表面能,这些表面能在克服内部黏性流动和界面粘附力之后促使液滴弹跳脱离表界面。

图6 光滑钨铜合金表面经十八烷基硫醇修饰前(a)、后(b)及超疏水纳米线阵列表面的冷凝现象(c)Figure 6 Condensation phenomena on smooth tungsten-copper alloy before (a) and after (b) being modified with octadecanethiol, and on superhydrophobic nanowire array (c)

2.3.2 冷凝传热数据和现象

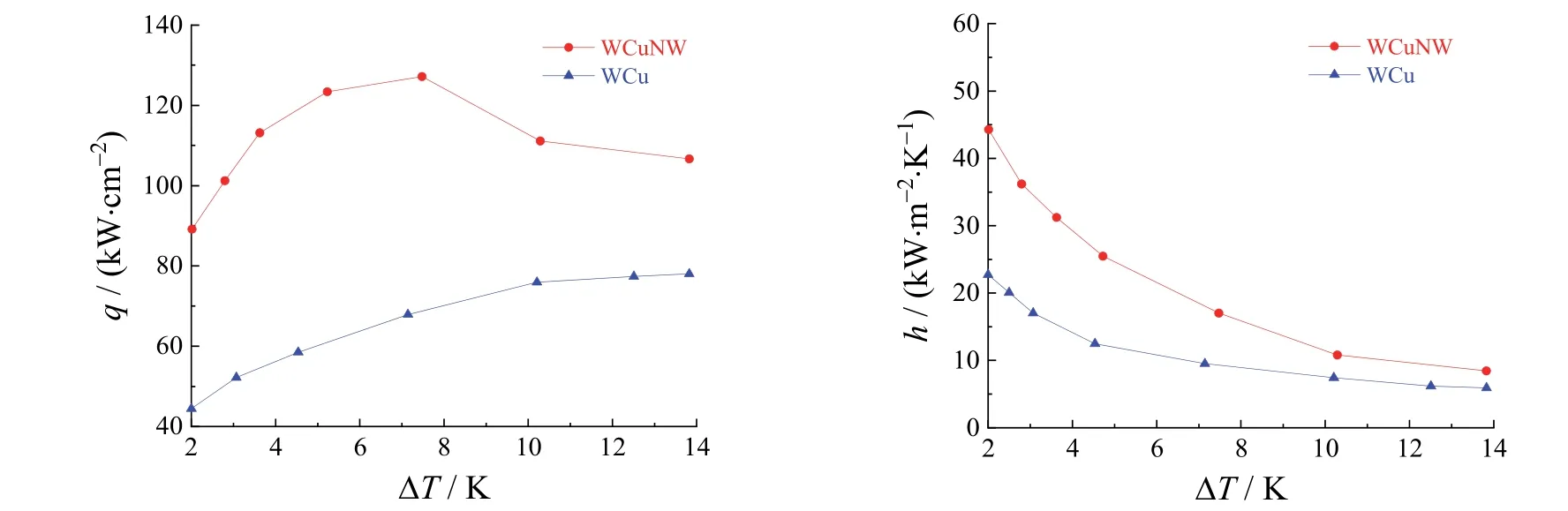

分别对光滑钨铜合金试样(标记为WCu)和构建超疏水纳米界面的钨铜合金试样(标记为WCuNW)进行冷凝传热测试。从图7可知,在不同过冷度下,WCuNW试样的冷凝传热效率都高于WCu试样。比如在过冷度为2 K时,WCuNW的热流密度达到89.14 kW/cm2,传热系数为44.28 kW/(m2·K),都比WCu高了约1倍。这主要与WCuNW表面冷凝液滴的形态和动态更新过程有关。一是WCuNW表面的微液滴直径小,产生的界面热阻较小;二是WCuNW表面微液滴的脱离频率高,相对于直径在毫米级的液滴靠重力脱离的方式,融合弹离有效提升了液滴的更新频率,进而暴露出更多的液滴成核位点,使成核效率提高。

图7 不同过冷度下不同试样表面冷凝的热流密度和传热系数Figure 7 Heat flux density and heat transfer coefficient for condensation on surfaces of different samples with different subcooling degrees

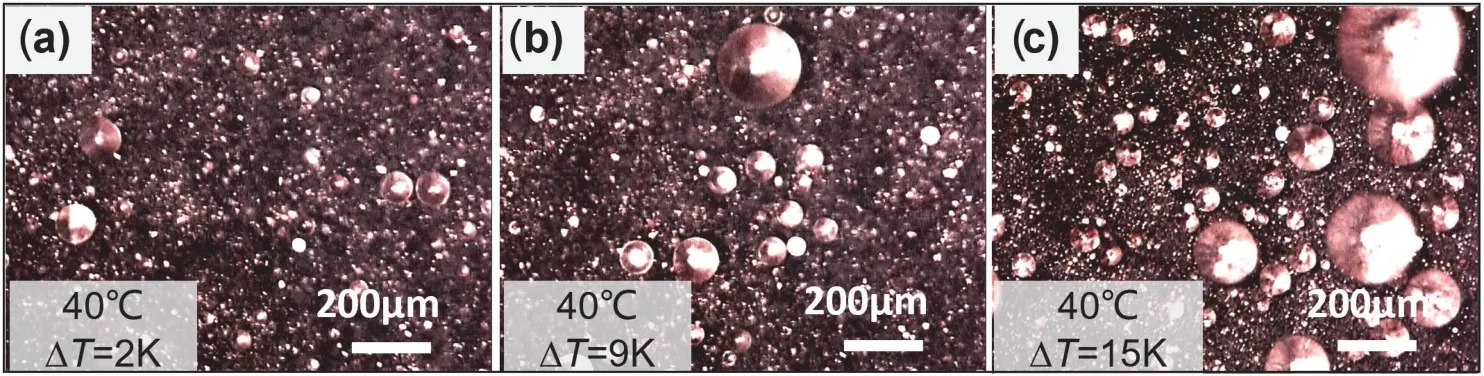

随过冷度增大,WCuNW的热流密度呈先升高后降低的变化趋势。通常在蒸汽条件下,超疏水界面仅能在过冷度较低(ΔT< 5)时才能维持滴状冷凝;随过冷度增大,蒸汽侵入微纳结构的间隙,导致超疏水失效而形成“液泛”,即转变为膜状冷凝模式,传热性能变差[3]。制备的WCuNW铜纳米线阵列具有较大的长径比,铜纳米线之间的平均间距小于100 nm,存在0.5 ~ 1.0 μm的缝隙(见图5a),而40 ℃水蒸汽的平均分子自由程为880 nm[8],因此只有少量水蒸汽分子进入到缝隙中。在过冷度为2 K时,缝隙中水分子浓度难以达到过饱和并冷凝成核,因此冷凝微滴的成核区域集中在纳米阵列的顶部,冷凝微滴仅与纳米线尖端接触,其粘附力小,较小直径的微滴相互融合后富余的表面能即可克服粘附力,实现液滴的弹离,此时液滴直径小,更新频率高,传热效率高,伴随过冷度增大,热流密度增大;过冷度增大至9 K时,缝隙内出现冷凝成核,微滴与阵列的粘附力变大,附着的液滴体积增大(见图8b),使热阻增大,热流密度降低;在过冷度为15 K时该现象更为明显(见图8c),但整个界面依然保持滴状冷凝和液滴弹离去除的状态,热流密度依旧比WCu高。

图8 不同过冷度下超疏水界面的冷凝现象Figure 8 Condensation phenomena on superhydrophobic interface with different subcooling degrees

3 结论

(1) 采用AAO模板辅助电镀法在钨铜合金表面构建铜纳米线阵列,并通过十八烷基硫醇修饰,得到了超疏水界面。在大气工况下,水滴在其表面无粘附。

(2) 所构筑的超疏水界面在40 ℃的蒸汽条件下,过冷度为2 K时热流密度达到89.14 kW/cm2,传热系数为44.28 kW/(m2·K),传热效率相对于光滑钨铜表面提升了94.89%;过冷度增大到15 K时,超疏水界面依然保持滴状冷凝和液滴弹离去除的效果,热流密度仍较高。