间苯二甲醛对MSA体系中锡电沉积行为和镀层性能的影响

杨瑶,蔡珊珊,许永姿,彭巨擘,罗晓斌,王加俊

(云南锡业集团(控股)有限责任公司研发中心,云南 昆明 650000)

锡及锡合金在高端的电子电镀与电子封装领域应用广泛,其主要作用是焊接和掩膜[1-3]。在精细化作业控制过程中,电镀锡可以满足高密度、高性能以及小型化的要求。甲基磺酸(MSA)体系具有稳定、高效和环保的优点,是发展前景良好的镀锡工艺。锡在MSA体系中以Sn2+形式存在,且Sn2+的交换电流密度(j0)较大,约为8 × 10-2A/cm2,因此MSA体系电镀锡时阴极极化较弱[4],还原反应速率较高,若不加入添加剂,则镀层容易产生锡枝晶。添加剂能够通过界面作用影响Sn2+的还原电位,降低Sn2+的交换电流密度[5],增强阴极极化,最终得到致密、平整的锡镀层。

镀锡光亮剂一般具有图1所示的烯酮式结构和席夫碱式结构(其中R、R′和R′′为烷基、H或芳香基)[6],具有细化晶粒和提高镀层光亮度的作用[7-8]。如图2所示,间苯二甲醛由2个类似烯酮式结构连接,醛基与苯环上大π键的共轭效应具有强烈的亲核作用[6]。目前采用间苯二甲醛作为镀锡光亮剂的研究报道比较少。本文以间苯二甲醛为研究对象,考察其用量对MSA体系电镀锡的影响,为寻找高效、新型的镀锡光亮剂提供参考。

图1 镀锡主光亮剂的特征结构[6]Figure 1 Characteristic structures of primary brighteners for tin plating [6]

图2 间苯二甲醛的分子结构式Figure 2 Molecular structure of isophthalaldehyde

1 实验

1.1 MSA体系电镀锡工艺

选用2.5 cm × 2.5 cm的99.99%铜片为基材,镀前先用砂纸打磨,再用10%(质量分数)硫酸浸泡5 min,最后用去离子水冲洗。

基础镀液组成及工艺条件为:MSA 120 g/L,Sn2+(以甲基磺酸亚锡形式加入)10 g/L,BASF非离子表面活性剂BNO 0.1 g/L,温度35 ℃,电流密度2 A/dm2,时间30 min。

1.2 电化学测试

电化学测试在Metrohm-PGSTAT204电化学工作站上进行,工作电极为Metrohm-RDE ROTATOR旋转圆盘铂电极,参比电极为饱和Ag|AgCl电极,辅助电极为1 cm × 1 cm的铂片。通过循环伏安(CV)分析和极化曲线测量来研究间苯二甲醛质量浓度对锡电沉积的影响,扫描速率均为0.05 V/s。循环伏安曲线扫描的起始电位为0 V,先负向扫至-1 V,再回扫至1 V。

1.3 性能检测和表征方法

1.3.1 阴极电流效率和沉积速率

在预处理后的基底铜片表面电沉积锡,根据法拉第定律得到金属锡实际沉积量与理论沉积量之比,分别按式(1)和式(2)计算阴极电流效率和沉积速率。每个条件进行3组平行实验,取平均值。

式中η是阴极电流效率(单位:%),n是电子转移数,F是法拉第常数(取96 485 C/mol),Δm是阴极电镀前后的质量差(单位:g),I是电流(单位:A),M是金属锡的摩尔质量(取119 g/mol),t是电镀时间(单位:s),v是阴极沉积速率(单位:μm/h),A是阴极实际电镀面积(单位:cm2),ρ是金属锡的密度(取7.58 g/cm3)。

1.3.2 镀液覆盖能力

通过霍尔槽试验检测镀液的覆盖能力。采用267 mL的霍尔槽,镀液体积为250 mL,阳极为99.99%纯锡板,阴极是预处理过的铜试片,在温度35 ℃和电流1 A的条件下电沉积300 s。

1.3.3 镀层组织结构

采用Hitachi SU8010场发射环境扫描电子显微镜(SEM)观察镀锡层的表面形貌。采用Rigaku Ultima Ⅳ型X射线衍射仪(XRD)分析镀锡层的晶体结构。

2 结果与讨论

2.1 间苯二甲醛对锡电沉积行为的影响

2.1.1 循环伏安分析

图3a是不同间苯二甲醛质量浓度的镀液中锡电沉积的CV曲线,图3b为Sn2+还原峰电位和峰电流随间苯二甲醛质量浓度的变化曲线。从中可知,基础镀液中Sn2+的还原峰电位为-0.49 V,峰电流约为3.34 mA。加入0.05 g/L间苯二甲醛后,峰电位负移至-0.62 V,阴极极化显著增强。随着间苯二甲醛质量浓度的增大,Sn2+的还原峰电位逐渐负移,阴极极化增强,Sn2+还原峰电流升高。由此可见,间苯二甲醛对锡沉积具有一定的抑制能力,但间苯二甲醛浓度过高时,对锡沉积的抑制能力过强,导致Sn2+的还原峰电位负移过多,析氢反应加剧。另外,在循环伏安曲线中只存在Sn2+的氧化还原峰和H2析出区,没有其他杂峰出现,说明间苯二甲醛自身并未发生化学反应,只在阴极表面产生物理吸附。

图3 不同间苯二甲醛质量浓度时铜在铂电极(转速100 r/min)表面电沉积的CV曲线及相关参数Figure 3 CV curves and related parameters for electrodeposition of copper on the surface of platinum electrode with a rotation speed of 100 r/min at different mass concentrations of isophthalaldehyde

2.1.2 阴极极化曲线分析

为进一步研究间苯二甲醛对Sn2+电沉积的影响,测量了不同铂电极转速下锡在不同间苯二甲醛质量浓度的镀液中电沉积的阴极极化曲线。从图4可知,与工作电极静止时相比,在工作电极旋转的条件下电沉积时Sn2+的还原峰电位均正移,只有间苯二甲醛为0.20 g/L时除外。这是因为工作电极旋转时,电极表面传质扩散层厚度降低,Sn2+浓度梯度变大,Sn2+传质加快,Sn2+的还原电流密度随之增大。Sn2+在基础镀液中电沉积时,还原峰电位受电极转速的影响不大,基本稳定在-0.53 V附近。加入间苯二甲醛后,Sn2+的还原峰电位负移。间苯二甲醛质量浓度不变时,随工作电极转速增大,Sn2+的还原峰电流密度增大,峰电流后的电流密度随电位负移呈递增趋势。当转速为1 000 ~ 1 500 r/min时,相同间苯二甲醛质量浓度时的极化曲线均趋于重合,并且间苯二甲醛质量浓度越大,极化曲线的重合度越高,说明此时电极表面的Sn2+扩散层厚度迅速减小并达到稳定状态,也就是说该体系在强对流环境中能够快速建立传质平衡,这有利于该工艺在高速电镀锡工业中的应用[6]。

图4 不同间苯二甲醛质量浓度和转速下铜在铂电极表面电沉积的阴极极化曲线Figure 4 Cathodic polarization curves for electrodeposition of copper on surface of platinum electrode with different rotation speeds at different mass concentrations of isophthalaldehyde

2.2 间苯二甲醛对镀液性能的影响

2.2.1 电流效率和沉积速率

由图5可知,随镀液中间苯二甲醛质量浓度增大,电流效率和沉积速率均呈先增大后减小的变化趋势。间苯二甲醛的质量浓度为0.10 g/L时,电流效率和沉积速率都最高,分别为99.23%和57.977 μm/h。

图5 间苯二甲醛质量浓度对电流效率和沉积速率的影响Figure 5 Effect of mass concentration of isophthalaldehyde on current efficiency and deposition rate

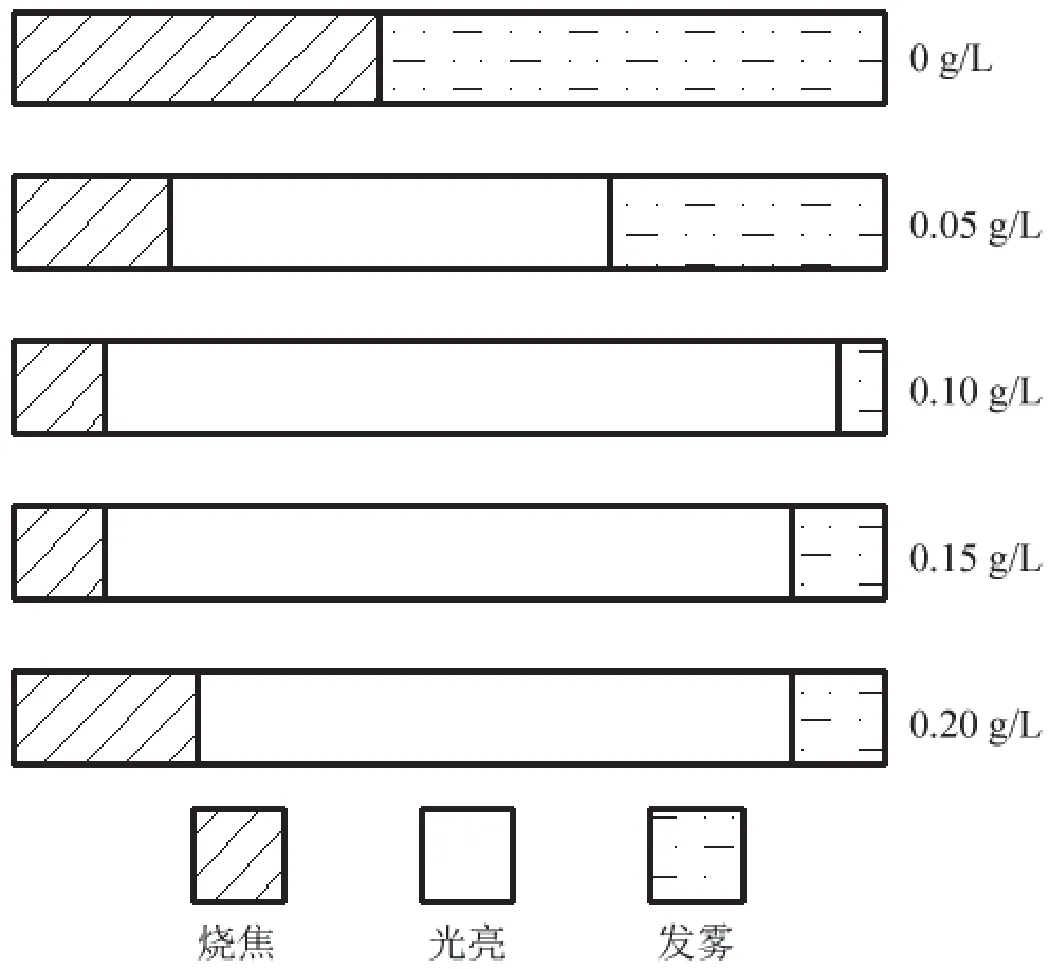

2.2.2 覆盖能力

从图6可知,采用基础镀液时,霍尔槽镀片未出现光亮区,在高电流密度区出现锡枝晶;加入间苯二甲醛后,镀片出现光亮区。间苯二甲醛的质量浓度为0.10 g/L时,光亮范围最大。间苯二甲醛质量浓度高于0.10 g/L后,镀片的光亮范围减小,发雾和烧焦区域增大,甚至出现针孔。另外,除了间苯二甲醛质量浓度为0.10 g/L时镀片背面的镀层是完整的,其余镀片背面都出现不同程度的漏镀。这说明间苯二甲醛质量浓度为0.10 g/L时镀液的覆盖能力最强。

图6 不同间苯二甲醛质量浓度时霍尔槽试片表面锡镀层的分布Figure 6 Distribution of tin coatings electroplated on Hull cell test coupons at different mass concentrations of isophthalaldehyde

2.3 间苯二甲醛对锡镀层组织结构的影响

2.3.1 表面形貌

由图7可知,基础镀液中所得锡镀层晶粒呈块状,尺寸较大,表面粗糙。加入0.05 g/L间苯二甲醛后,晶粒转变为针状,表面平整性有改善。增大间苯二甲醛质量浓度至0.10 g/L时,镀层表面最均匀、平整和致密。间苯二甲醛质量浓度≥0.15 g/L时,镀层的均匀性和平整度明显变差,在0.20 g/L时镀层表面出现因析氢而产生的凹坑,与电化学分析和电流效率测量结果一致。

图7 不同间苯二甲醛质量浓度时锡镀层的表面形貌Figure 7 Surface morphologies of tin coatings obtained at different mass concentrations of isophthalaldehyde

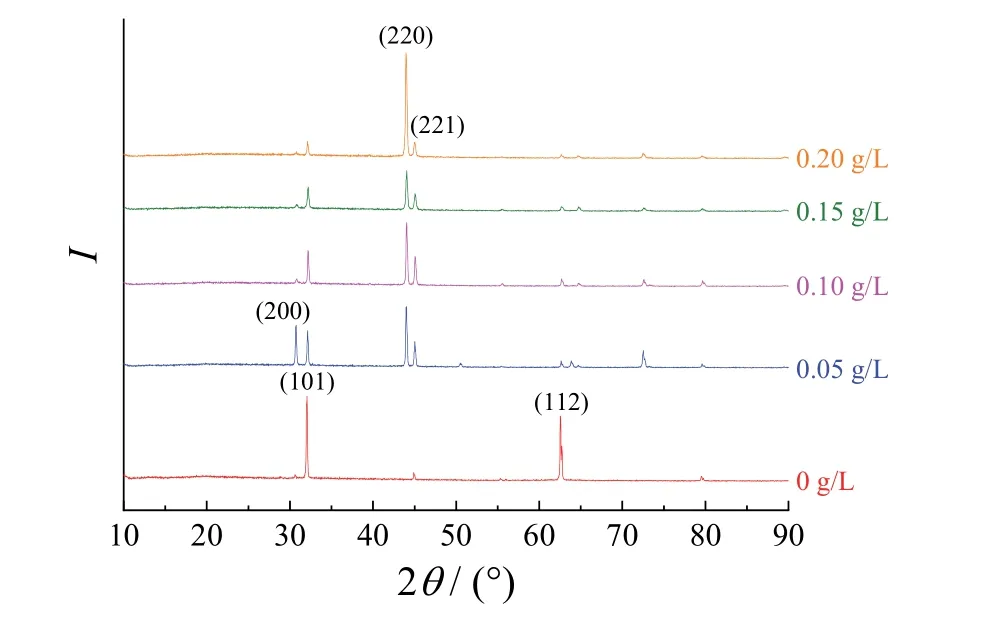

2.3.2 相结构

从图8可知,在基础镀液中得到的锡镀层在2θ为32.12°和62.55°处出现Sn的(101)和(112)特征衍射峰。加入间苯二甲醛后,(101)晶面的峰强减小,(112)晶面的峰强变得非常弱,分别在2θ为30.64°、43.87°和44.9°处出现新的(200)、(220)和(221)晶面衍射峰,并且都转变为以(220)晶面为主要择优取向面。这说明间苯二甲醛使得锡在电沉积过程中具有较强的晶面择优生长能力,能够抑制其他Sn晶面的生长。此外,Sn(220)晶面的峰强增大能够在一定程度上抑制锡晶须的产生[9]。因此,间苯二甲醛能够有效抑制锡镀层中锡晶须的产生。

图8 不同间苯二甲醛质量浓度时锡镀层的XRD谱图Figure 8 XRD patterns of tin coatings obtained at different mass concentrations of isophthalaldehyde

3 结论

(1) 间苯二甲醛能够增强锡电沉积过程的阴极极化,有助于获得晶粒细小、致密且光亮的锡镀层。

(2) 间苯二甲醛质量浓度在不超过0.2 g/L时,随间苯二甲醛质量浓度的增大,电流效率先增后减,锡镀层的晶粒尺寸减小,XRD谱图上的最强特征峰由(101)晶面转变为(220)晶面。当间苯二甲醛质量浓度为0.1 g/L时,电流效率最大,镀层均匀、平整,光亮电流密度范围最大。