某舰艇电子装备基座水平度加工及检测新技术

金永明,樊仁才,吴作栋

(1. 中国人民解放军海军装备部驻上海地区军事代表局驻上海地区第一军事代表室,上海 201913;2. 上海船舶设备研究所,上海 200031)

0 引言

几十年来,水面舰船及潜艇(简称“舰艇”)基座的加工、检测及水平修正,是舰船建造、现代化改装过程中难度最大、最重要的项目之一。在这方面曾花费了大量的人力、物力和财力[1]。然而,效果不尽人意,交验时水平误差已满足要求,但在建造后期还会出现变化,甚至超出技术要求,特别是舰船交付部队后基座的水平仍然会发生变化,从一定程度上影响了某设备的使用精度。本文通过分析传统的电子装备基座水平度加工方法优缺点,提出了一种新的方法,该方法可以提高工作效率,保证工程质量,减少加工及检测难度,并保证在水平度发生变化时能及时得到修正,以满足作战平台的精度要求。

1 传统加工某电子装备基座水平度方法优缺点分析

按照传统方法,基座在内场只进行简单加工,完成简单加工后,后续在舰上进行大量的精加工工作。安装过程为:简单加工后的基座首先吊装到舰艇上进行位置找正、定位、焊接,定位时要保证基座中心线与全舰艏艉线平行;然后在舰艇上确定主基准平台,利用加工设备对基座进行精加工,最后再进行人工拂磨。人工拂磨主要利用着色方法,使用专用胎具和研磨膏进行,专用胎具的平面度要求较高;达到要求的水平精度并自检合格后进行交验;完成基座交验后将进行设备安装调试。由于舰上条件有限,加工基准和加工环境保障起来非常困难,将花费很大的精力。

在舰船建造过程中,经常会遇到这样的实际问题,已完成精加工的基座随着时间和环境的变化,再次对其进行水平度检验时,其水平误差还会发生变化[1],有时变化还很大,甚至超出技术要求。这种情况下只有把已经安装好的设备从舰艇上拆下来,然后对基座进行局部拂磨[2]。这不仅浪费大量的人力、物力,还将破坏基座的整体平面度,严重影响工程质量与进度。为了防止类似现象出现,必须探讨防止和控制变形的新技术措施。

2 电子装备基座水平度加工、检测及修正新方法研究

2.1 某装备安装后总水平度的检验与测量

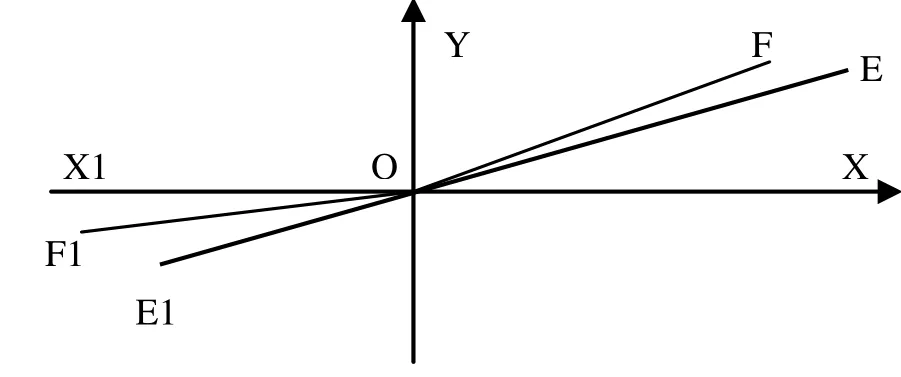

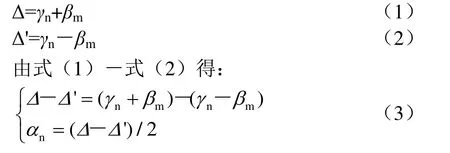

船体基座交验合格后,开始设备安装,安装之后还要测量各设备相对舰基准平台的平行度,之所以对安装基座的加工精度提出较高的要求,其最终目的就是使所安装设备总的水平度达到各某装备系统或设备的要求。设备总水平度的检验同基座水平度检验一样,也有2种方法,即:全浮状态检验法和半座墩法。为减小测量误差,一般把水平仪放在设备回转部位的某一个平面上不动,然后转动设备,测量其在各方位上的水平度,见图1。EE1为设备基座安装平面;OF(OF1)为设备总水平度检验平面;βm=∠FOE,设备上水平仪所检测位置与设备基座夹角,是一个固定值;γn=∠XOE,在不同方位角时设备基座与水平面夹角,这就是所需要测量的值;Δ=∠FOX,水平仪在某个检测点的读数;Δ′=∠F1OX1,水平仪在Δ=∠FOX成180°方位角处检测点的读数。

图1 设备安装后总水平度检验示意图

由图1 可知:

3.2 电子装备基座水平误差的修正

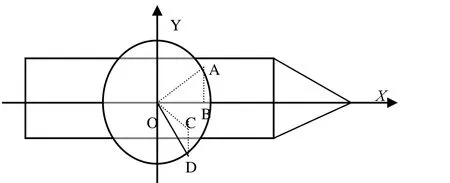

为了分析计算方便,首先建立物理模型与数学模型,见图2。

图2 电子装备基座水平度误差计算示意图

把舰艇基准平台看成是水平面,将其作为舰艇的水平基准。电子装备基座安装在舰艇的各级甲板上,γi为其在每隔30°的方位角上测量得到的相对舰基准平台的水平夹角,γi随电子装备基座方位角αi的变化而变化。电子装备基座是个圆,其半径为R,图2中:γ0=∠AOB,为方位角α0=0时,电子装备基座与舰基准平台的水平夹角;H0=AB,为α0=0时,电子装备基座上半径为R的点到安装水平面的垂直距离;β为当γmax为最大值时,电子装备基座的方位角α;Hmax=DC,当γ=γmax时,电子装备基座上半径为R的点到安装水平面的垂直距离。

由图2可知:

式(4)说明了Hj与γj存在的关系, 经分析存在关系为

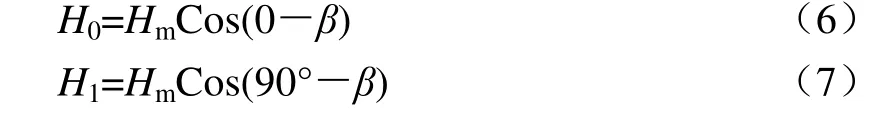

式中:Hm为Hj的最大变化量,当α0=0、α1=90°时,可以得到:

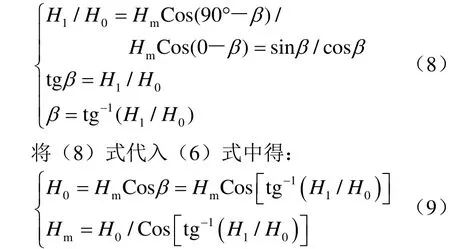

由式(6)~式(7)得:

由(4)式可知:H1=Rsinγ1。

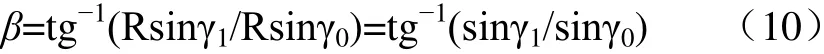

将H0=Rsinγ0代入(8)、(9)式中得

由此:

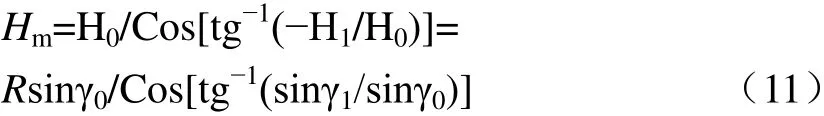

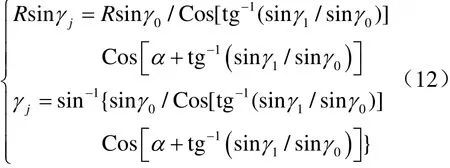

将式(10)和式(11)代入式(5)得:

式(4)~式(12)中:γ0、γ1为实际的测量值;α为电子装备基座的方位角,为已知。

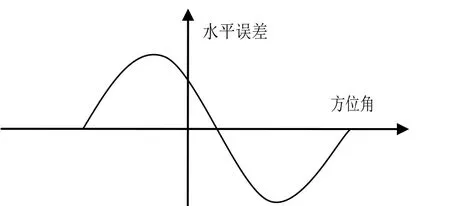

也就是说,只要在相互垂直的2个方向上测出电子装备基座相对舰基准平台的水平夹角,就可以通过上式计算出360°范围内水平误差的分布情况。正常情况下,该分布曲线是一个正弦曲线,见图3。

图3 水平误差分布曲线示意图

2.3 某电子装备基座水平度加工、检验及修正新方法

1)加工新方法

新的加工方法注重基座的平面度和刚度要求,降低基座的安装水平度要求。基座在车间内完成精加工,基座的内外径、高度、厚度均加工到技术要求,精度要求非常高的基座可在厚度上留适当的余量。在车间精加工后须达到平面度和粗糙度要求,之后吊装上舰,然后对基座进行精准定位,接着进行焊接施工,焊接时要利用对称施工氩弧焊等反变形技术,并严格控制施工速度。在设计基座时要重点保证刚度要求,当基座的刚度和平面度得到保证的情况下,在舰艇上将不再进行拂磨加工[2],这将极大降低基座在船上安装后的工作量,基座的加工效率和质量将得到根本性提高。

2)检验新方法

为避免座墩或半座墩时船体受力产生变形影响基座水平检测精度及真实性,除主基准平台以外的基座均利用电子差分水平仪在舰船全浮状态下进行2个以上不同方位的检测,检测的数据量及同步性要比传统方法更好。之后,利用本文提出的数学模型自动绘出水平相对误差正弦曲线。找出基座平面的倾斜最大误差及对应的方位角,这些数据可以为设备的安装及有关系统的零位修正提供帮助。新方法在上舰后进行检验时关注点在基座的整体高低安装水平度、方位定位精度以及安装高度,舰上不需要对基座粗糙度、平面度、厚度等进行检验。

3)新方法对某装备综合体的要求

在某装备综合体火控解算软件开发设计时,就要考虑到船体变形的影响,应该以当前使用状态下基座的倾斜方位及最大误差进行系统修正,而不是以舰船完成建造后最初的检验值作为一成不变的修正值。实际上大部分基座在建造过程上或服役一段时间后,其水平倾斜方向及最大误差均发生了不同程度的变化。舰船要定期对主要电子装备基座进行水平度复查,并将复查数据输入到指挥仪或相关设备中,保证使用水平信息的系统和设备能得到当前真实的水平信息,保证某装备的使用精度。

新方法对设备的研制和开发也提出了新的要求。为保证设备安装调试质量,提高工作效率,避免和减小船体变形影响设备的水平度,在设备开发时就要考虑设计专用水平调整环。对于有水平度要求的电子装备基座和设备之间安装带有一定斜度的调整环,调整环上开有调整用的圆孔。有了调整环就可以对其水平度在一定范围内进行调整[3],避免误差叠加带来的负面影响,特别是综合体式装备,水平误差的叠加情况更加复杂,单个设备和基座水平满足要求,但综合在一起就可能超差。如果在设备研发时就考虑到这一点并设计专用调整环或调整垫片,就能避免或减小误差叠加带来的诸多不利影响,更好地满足整个某装备系统水平度精度和协调性要求。

2.4 技术特点

1)由于在车间内加工电子装备基座,大大降低了基座精加工难度和风险,提高了加工质量和效率,大幅度降低了加工成本。传统的基座加工方法无论“全浮状态加工法”和“半座墩加工法”都要在船上安装加工用的临时车床,根据确定的加工基准对基座进行粗加工和精加工,最后利用胎具对基座进行拂磨,工序复杂,耗费大量的人力、物力。利用新的加工方法可以简化加工工序,即在车间内完成基座的粗加工和精加工后就进行舰上安装,安装的时候首先定位基座,之后调整基座,使其水平达到要求,待舰船下水后,根据两条相交直线决定一个平面的原理,只要任意测量2组以上基座水平数据,利用本文前面提到的物理模型与数学模型,基座在各个方位上的水平误差分布曲线图就能够画出,并找到基座水平方向上的误差最大值及它所对应的方位位置,代入模型进行计算即可得到其水平度在任意方位上的精确值,并能利用火控软件进行精确的修正。系统精度将会比目前方法有所提高。

2)在舰船进行现代化改装或修理时,不需要对基座重新进行加工拂磨,大大减小了改装工作量。但是舰艇在航行一段时间后,受波浪载荷等因素的影响,船体会出现一定程度的变形,基座的水平度也会发生一定程度的变化。当水平度超过要求时,就要对设备进行分解,露出基座平面,重新进行拂磨。这必然会造成基座的厚度越来越薄,基座的刚度将越来越差。根据新的理论,由于基座厚度和刚性较大,基座本身基本上不会变形,只是随着船体变形,基座作为一个刚性的平面体其水平度发生整体倾斜。利用新方法,不需要把设备从基座上分解下来,只要在设备上测量两组以上水平度值就可进行计算机修正。

3)保证所有有水平精度要求的设备和系统能得到更加真实的水平数据。在舰船全浮状态下,利用电子差分水平仪可以方便地测量出2组以上的水平度数据,就可对电子装备设备或者系统进行实时修正,从而提高有水平精度要求的设备和系统的精度。

3 结论

本文探讨了加工及检测舰船电子装备的基座的新办法,该方法已经在某船厂的电子装备基座加工中得到了应用,并取得了良好的经济效益,提高了工程效率和工程质量。