大功率柴油机机架的铸造工艺技术

顾庆同,陶卫生,毛林鑫

(1. 中广核工程有限公司,广东深圳 518124,2. 中船海洋动力部件有限公司,上海 200129)

0 引言

机架是大功率核电应急柴油机的关键零件,5 500 mm×2 520 mm×1 870 mm(长×宽×高),浇注质量38 t;材质牌号EN-GJS-400-15,球墨铸铁,附铸试块性能:Rm≥390 MPa;Rp0.2≥250 MPa;E%≥14%,硬度130 HB~185 HB。金相组织:石墨尺寸4 HB~7 HB,球化率≥90%,铁素体≥90%。大功率核电应急柴油机机架是材质要求高、结构铸造性差的大型复杂铸件。该机架铸造难度大,铸造质量问题多,如夹砂、夹渣、缩松和材质性能差等,铸件报废率高,目前国内外只有少数铸造厂家掌握了该机架的铸造技术。

1 机架铸造难点分析

大功率核电应急柴油机机架的铸造难点如下。

1.1 机架夹杂缺陷

机架铸造质量大,外形巨大,内腔结构复杂,浇注充型过程中极易产生铁水紊流,氧化渣、积灰、散沙等夹杂物裹进铁水内,聚集停留在铸件台阶、角落和筋板等内腔位置,造成铸件夹杂缺陷,严重影响铸件质量。

1.2 机架缩松、缩孔缺陷

机架内腔的缸盖螺孔、轴承螺孔等受力部位都是孤立热节点,凝固过程补缩条件很差,凝固后期极易产生缩松、缩孔缺陷[1]。这些受力位置若有缺陷,将影响机架受力功能,造成机架报废。

1.3 机架理化性能不符要求

大功率核电应急柴油机机架浇注质量大,浇注质量38 t。该机架浇注涉及多个熔化炉,浇包、座包,相比一般中小件浇注,从球化孕育结束到完成浇注要延长10 min~15 min,机架的铁水球化孕育衰退时间长,材质理化性能将很难达到技术规范要求。

2 机架铸造工艺方案

根据机架的铸造难点分析,制定了机架铸造工艺方案。

2.1 解决机架夹杂类缺陷工艺方案

提高浇道系统的挡渣能力,设置铁水过滤器;座包定量浇注,减少夹杂物进入型腔;合理设置浇注温度,促进铁水内夹杂上浮去除等。

2.2 解决机架缩松、缩孔缺陷工艺方案

保证整个机架铁水补缩量,设置顶冒口和暗冒口;机架孤立热节点,设置冷铁,加快冷却;提高铸型刚度,利用铁水自补缩能力。

2.3 解决机架材质理化性能工艺方案

炉料选择及炉料配比,保证铁水成核能力;严格控制有害元素,防止影响铁水球化孕育效果;合理选用球化剂、孕育剂,保证铁水球化孕育效果,防止铁水孕育衰退。

3 软件模拟优化工艺设计

运用软件模拟优化工艺设计参数,预测充型的平稳性、材质性能和铸件缩松倾向等内容,发现机架工艺的不足,对工艺不断完善,提高实际生产的铸件质量。

4 机架铸造工艺措施

根据机架铸造工艺方案,结合公司铸造生产各类机架工艺经验,制定解决机架铸造缺陷的工艺措施。

4.1 解决铸件夹杂缺陷

1)浇道系统设计

机架采用底注浇道系统,使铁水充型平稳,减少铁水紊流。浇注系统截面比例采用半封闭式,使浇道系统的铁水充型平稳,同时又有一定的挡渣能力[2]。直浇道Φ90-4道,横浇道Φ100-4道,横浇道Φ40-24道。直浇道∶横浇道∶内浇道为1∶1.23∶1.18。

2)铁水过滤设计

在每个内浇道位置设置一个过滤器,过滤器内放置过滤网,保证铁水进入型腔前得到充分过滤净化[2]。

3)座包定量浇注

盖箱设置座包,座包用带拔塞头堵住进水口。所有铁水球化孕育后先倒入座包,在座包中镇静1 min~2 min,使铁水中氧化渣等杂物充分上浮,去除杂物,再拔塞浇注。

4)浇注温度控制

机架型腔复杂,内腔冷铁又多,铁水充型降温快,夹杂物更加容易停留在铸件内部,形成夹杂物缺陷,所以机架采用高温浇注,座包拔塞时铁水测温要求为:(1 350±15) ℃。

4.2 解决缩松、缩孔缺陷

1)冒口设计补缩

底板位置设置顶冒口:底板位置壁厚200 mm,冒口径取φ160 mm、高度80 mm,冒口体取φ260 mm、高度450 mm,顶冒口每档2只,共14只。顶冒口合计质量2 600 kg,占铸件质量10.8%。轴承档设置暗冒口:轴承档位置壁厚150 mm,冒口径取φ90 mm、高度60 mm,冒口体取φ180 mm、高度220 mm。每档2只,共14只。冒口布置见图1。

2)热节处设置冷铁

针对缸盖螺孔、主轴承螺孔等位置孤立热节点容易产生缩松、缩孔缺陷[3]。工艺上采用冷铁激冷,加快热节点铁水凝固,保证材质致密性。冷铁厚度为铸件热节厚度的0.6~0.8,整个铸件热节表面都覆盖冷铁。各位置冷铁布置见图2。

图2 冷铁布置图

3)铸型紧固设计

4.3 解决材质理化性能问题

1)炉料选择及炉料配比

机架铸造采用高纯生铁为主,S、P和Ti等杂质元素含量低,铁水成核能力强,球化孕育效果好,铸件理化性能才能保证[3]。炉料配比:高纯生铁65%+废钢35%+增碳剂。

2)铁水成分控制

铁水成分采用较高的C、Si含量,保证铁水石墨化能力;控制Mn含量,防止铁水珠光体化能力过大;同时,严格控制S、P元素,防止影响球化孕育效果。原铁水成分控制:C为3.6%~3.8%;Si为1.4%~1.6%;Mn为0.2%~0.3%;P≤0.05%;S为0.009%~0.015%。

3)球化剂选择及球化方式

为保证球化效果,采用球化能力强的MgRe球化剂,球化剂用量:1.2%;球化剂预埋在浇包包底一侧,其上面覆盖球铁盖板。高温铁水快速倒入浇包没有球化剂的一侧进行球化处理,铁水覆盖包底后逐步开始球化反应。

4)孕育剂选择及孕育方式

为提高孕育效果,采用出铁球化随流孕育和座包随流孕育[1];出铁球化孕育,采用低稀土孕育剂,用量0.55%;座包随流孕育,采用硫氧孕育剂,用量0.15%。

5 工艺仿真模拟优化

采用铸造仿真软件模拟验证,根据模拟结果,优化机架工艺参数。

5.1 充型的平稳性模拟

机架采用底注半封闭式的浇道系统,同时内浇道设置过滤网。铸造仿真软件显示,铁水充型平稳,见图3。

图3 铁水充型模拟仿真图

5.2 铸件缩松倾向模拟

机架热节主要集中在缸盖螺孔、主轴承孔和铸造顶部甲板等部位设置冷铁、冒口等工艺措施,铸造仿真软件显示,上述位置没有缩松倾向,见图4。

图4 铸件仿真显示图

6 铸造生产验证

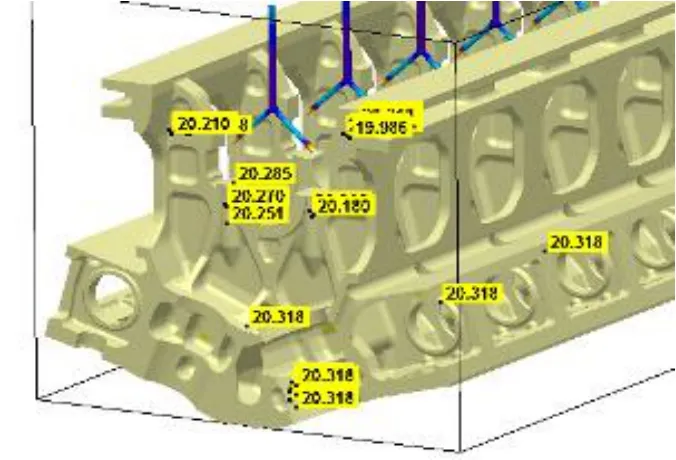

5.3 材质性能模拟

根据模拟分析,机械强度、延伸、硬度和金相等指标满足技术规范要求,且分布均匀。如机架材质要求延伸率≥14%,模拟分析延伸率约19%~20%,符合要求,见图5。

图5 铸件性能模拟图

大功率核电应急柴油机机架目前完成生产验证3件,机架毛坯、加工后各项检验指标符合技术规范要求。

6.1 材质理化性能及金相组织验证

3台机架的附铸试块,各项理化性能及金相组织检验指标都符合技术规范要求,机架材质性能良好、稳定。

机架力学性能检测结果全部合格,见表1。机架化学成分、金相组织检测结果全部合格,见表2。

表1 机械性能

表2 化学成分及金相组织

表2 化学成分及金相组织(续)

6.2 外观及内在质量验证

机架毛坯及加工后检查,缸套孔、轴承档等关键位置要求超声波检查和射线检查合格。加工后缸盖螺孔等位置也未发现疏松、缩松、缩孔、夹砂和气孔等缺陷。加工后机架见图6。

图6 机架成品图片

7 结论

通过大型复杂机架生产验证,形成以下几点工艺设计经验:

1)为减少大型复杂机架的夹杂类缺陷,必须充分发挥浇道系统的挡渣能力,采用底注浇注系统,设置过滤器等,同时浇注温度要高。

2)为防止复杂大型机架的产生缩松等缺陷,必须加强冒口和冷铁设置,两者互相配合,保证厚大关键位置凝固补缩条件。

3)为保证大型机架的材质性能,必须采用高纯生铁等优质炉料,提高原铁水质量,同时采用高效的球化孕育剂和球化孕育方式,防止球化不良,孕育衰退等问题。