基于Modelica/Mworks 的船用射汽抽气器图形化建模与仿真

张旭阳,张鲲羽,2,刘忠诚,李一兴

(1. 上海船舶设备研究所,上海 200031;2. 上海交通大学 机械与动力工程学院,上海 200240)

0 引言

汽轮机是将蒸汽热能转换为机械功的能量转换单元,是船舶动力电力系统的关键组成。其中汽轮机汽封结构及冷凝器均需要配套抽气器进行抽汽以确保汽轮机介质与外界的隔绝。

汽封抽气器运行时涉及蒸汽、空气和凝水等多种工作介质。单个射汽抽气器中包含了多个抽气器、凝气冷凝器和分流器等结构。在各个部套中各工质呈现出相互掺混的复杂状态。汽封抽气器内部自身复杂度极高。在船用汽轮机运行环境条件下,射汽抽气器调节精度要求高、实际影响变量多和机动性及变工况速度快等运行特征。前人对于射汽抽汽抽气器的热力设计与结构具有较为深入的研究[1-7]射汽抽气器设计采用经验公式进行设计。随后在设备加工完成后,依靠现场实物试验结果根据经验对抽气器喷嘴结构进行相应结构调整最终使得射汽抽气器达到目标抽气量。这种方式耗费的时间与精力较大,难以一次达到目标抽气量。设计精准度及智能化较低。且不具备变工况设计仿真能力。

仿真理论和技术的快速发展,使其成为继理论和试验研究之后最重要的验证手段。依托于多学科多领域复杂建模仿真技术的突破和先进的建模仿真平台,图形化建模和仿真可以有效支撑设备稳态运行特性分析和研究,并提出控制策略。

多领域统一建模语言作为一种面向对象的、以方程为基础的语言,采用数学方程描述不同领域子系统的物理规律和现象,根据物理系统的拓扑结构基于语言内在的组件连接机制实现模型构成和多领域集成,通过求解微分代数方程系统实现仿真运行,适用于大规模复杂异构物理系统模型的构建,并具备通用性、标准化及开放性的特点,采用面向对象技术进行模型描述,可以实现模型可重用、可重构、可拓展的先进架构体系。

本文对汽轮机组射汽抽气器进行图形化建模与仿真研究,建立起描述机组稳态特性的数学模型和图形化仿真模型,并开展仿真研究工作,为整机仿真奠定基础。

1 Modelica/MWorks 平台简介

1.1 Modelica 规范

Modelica是一种基于方程的多领域统一建模规范,其按照面向对象和组件化的思想,对不同领域物理系统(电导、液压、控制和热流等)的模型进行统一表述以构建不同学科的标准库。类是该规范的基本结构元素,是构成Modelica模型的基本单元,包含了3种类型的成员即:变量、方程和成员类。Modelica规范通过继承机制和变形机制实现代码的重用和扩展[8]。

Modelica规范是非因果关系建模规范。方程指定类的行为,表述变量之间的数值约束关系。方程的求解方向在方程声明时是未指定的,方程与来自其他类的方程的交互方式决定了整个仿真模型的求解过程。编译时无需指定方程输入变量和输出变量,不考虑方程的计算顺序,用户直接用方程的形式进行书写对象的数学模型,并且所建模型之间的互连就如同实际物理系统互连一样直观。Modelica规范使用通用的公式、对象和接口来建立模型,允许从物理的角度而不是数学的角度来进行建模,通过将微分代数方程映射为常微分方程,通过求解常微分方程实现系统建模[9]。由于求解方程时不需要考虑信号的传输方向,因此不必像其他仿真软件那样分析模块的因果关系,大大降低了建模的难度。Modelica规范的这些特性使得对多领域复杂系统建模变得简单方便。

1.2 MWorks 建模仿真平台

Mworks 基于国际多领域统一建模规范Modelica,支持工业设计知识的模型化表达和模块化封装,实现基于物理拓扑的快速系统模型集成与仿真验证。

Mworks具有多领域统一建模表达能力,能在同一模型中融合相互作用的多个工程专业子模型,构建描述一致的系统级模型,适应于机械、液压、控制、电子、气压、热力学和电磁等众多专业。提供丰富的多领域工业模型库,包括标准模型库、商业模型库等,并具备开放定制第三方模型库功能,以满足不同建模需求,便于模型资源的重用。

Mworks提供多文档多视图建模环境,支持组件拖放式、文本编辑式等多种建模方式,提供编码助手、语法高亮、代码折叠和智能连接交互等辅助建模功能。提供基于功能模型接口(Functional Mock-Up Interface,FMI)的异构模型集成与联合仿真功能,FMI是适用于耦合2个或多个仿真软件进行联合仿真的接口规范,定义了可执行的功能模拟单元(Functional Mock-Up Unit,FMU)应实现的接口。

Mworks通过模型编译生成模型方程系统,通过模型推导与符号简化生成模型求解序列,基于标准C语言,自动生成模型仿真代码;通过对仿真代码的编译,进而生成可独立运行的参数化仿真分析程序。支持提供结果数据的曲线显示功能,支持不同仿真实例的结果数据比较,提供丰富的曲线运算和曲线视图操作功能。

2 模型开发

抽气器的作用从凝汽器中抽出由蒸汽中带入的一些不凝结气体和由于处在真空系统下工作的设备及其管道、法兰等处结合不严密处漏入的空气,以保持凝汽器高度真空。抽气器是确保汽轮机能够正常运行输出额定功率的重要组成部分,见图1。

图1 单级射汽抽气器外形图

结构最简单的单级抽气器工作原理见图2。凝汽器抽汽口或汽封系统抽气口中压力较低的蒸汽空气混合物连接在抽气器的抽气入口位置。高温高压蒸汽从工作蒸汽入口处进入抽气器,带动抽气入口中的混合气体进入冷凝器。

图2 单级射汽抽气器工作原理图

随后,蒸汽及空气在冷凝器中进行冷凝。蒸汽及空气将热量传递给冷却水后,蒸汽冷凝为凝水,从凝水出口流出,温度较低的空气通过空气出口流出。

若抽吸的蒸汽质量流量过大或冷凝器热容量过小时,容易使得蒸汽无法得到充分冷凝,未凝结的蒸汽空气混合物从空气出口流出导致工质产生损失。因此部分抽气器需要设计为两级射汽抽气器,其外形结构及原理图见图8和图9。此外存在三级及多级射汽抽气器。

从上述分析中能够观察到,射汽抽气器结构主要由抽气器及冷凝器组成。抽气器级数的增加为抽气器机构的简单叠加。

采用面向对象的建模方法,对抽气器、冷凝器和分流器各模块分别建立数学模型,并在MWorks中转化为模型单元,采用拖拽组合的方式组成汽封抽气器的整体图形化模型。

2.1 抽气器组件建模

抽气器是通过高速蒸汽的喷射引流作用实现将被抽区域的气汽物体抽出的作用。抽气器由抽气引射部分和抽气冷却器组成。抽气器需要考虑不同工作蒸汽下,抽气口能够形成的抽气压力,以及不同抽气量对抽气引流作用额影响。

模型组件视图见3。数学模型设定参数及接口见表1。模型接口示意图见图4,模型接口表见表2。

表2 模型接口表

图4 抽气器接口示意图

表1 数学模型设定参数及接口

图3 抽气器图标

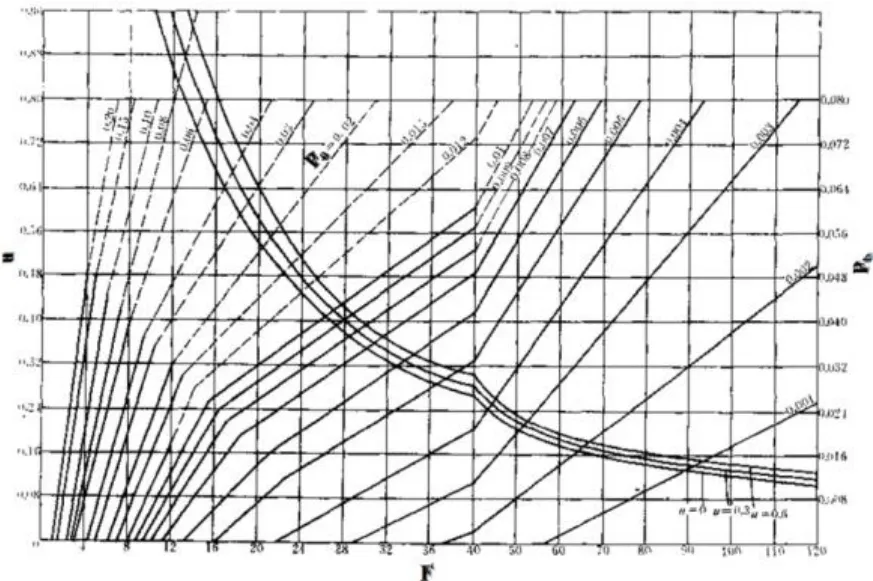

在射汽抽气器中采用经验图参数选取的方法获得射汽抽气器出口背压与抽气口入口位置的质量流量。引射管出口的质量流量与干度通过质量守恒的方法计算获得。引射管出口的焓值通过能量守恒的方法计算获得。

抽气器的工作蒸汽质量流量可以通过以下公式计算求得:

式中:iG为工作蒸汽质量流量,kg/s;dnt为喷管喉部直径,mm;Pi为工作蒸汽入口压力,MPa;Vi为工作蒸汽入口比体积,m3/kg。

抽气器的抽气质量流量:

式中:0G为抽气质量流量,kg/s;u为引射系数。

通过查询“计算射汽抽气器用图”(见图5)可获得引射系数u和射器抽气器出口压力bP。

图5 引射系数关系图

查询图5时,通过确定抽气器几何特征数据F和相对抽气压力Pn0值,可以查询u和Pb。

抽气器的特征数据是扩压管喉部面积和喷管喉部面积之比:

式中:ft为扩压管喉部面积,mm2;fnt为喷管喉部面积,mm2;dt为扩压管喉部直径,mm。

相对抽气压力为

式中:0P为抽气口压力,MPa;iP为工作蒸汽压力,MPa。

抽气器的出口质量流量为

式中:bG为抽气器的出口质量流量。抽气器出口焓值为

式中:Hi为工作蒸汽的焓值;H0为抽气口的焓值。

抽气器出口空气质量占比:

式中:Xb为抽气器出口空气质量占比;X0为抽气口空气质量占比。

2.2 冷凝器组件建模

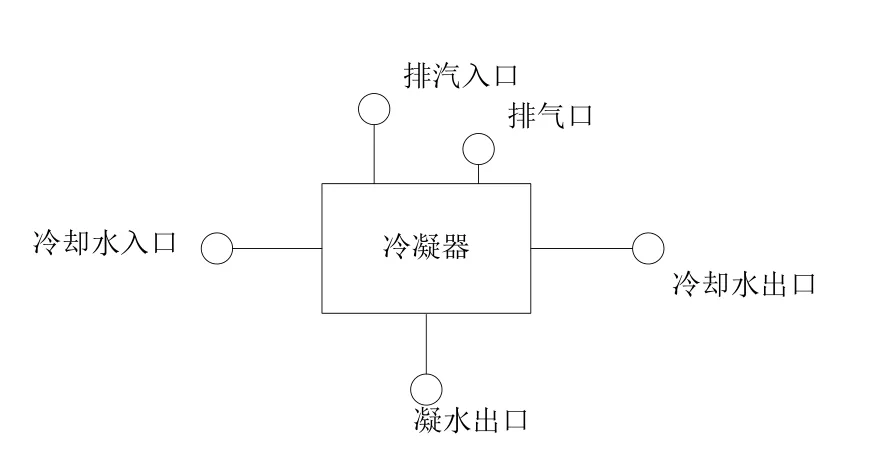

冷凝器是实现将抽气引流的气汽混合物进行冷凝,冷凝通过排水口排出,不凝气体通过排气口排除。

模型组件视图见图6。模型接口表见表3。模型接口见图7。

图6 冷凝器图标

表3 模型接口表

图7 冷凝器接口示意图

在冷却器中采用能量守恒的方法计算得到。其中由于冷凝管束设计的不同,不同工况下的热容也不相同。因此将热容量作为设计输入值。冷却器内部遵循质量与能量守恒。凝水系数的热量与蒸汽/空气混合物放出的热量均等于冷却器传递的热容。冷却水出入口质量流量相同。冷却器入口与排空管出口及凝水出口空气与蒸汽质量流量相同。

根据传热学理论,抽气器冷却器作为换热器,忽略环境散热,其热平衡方程为

式中:Q为凝结换热量,kcal/h;K为总传热系数,kcal/(m2·h·℃);A为凝结换热面积,m2;ΔTm为对数平均温差,℃;qm,w为冷却水流量,kg/s;qm,G为排汽流量,kg/s;hW,E为冷却水入口比焓,kcal/kg;hW,L为冷却水出口比焓,kcal/kg;hG为排汽比焓,kcal/kg;hC为凝结水比焓,kcal/kg。其中,下标W指冷却水,G指蒸汽,C指冷凝水。

总体换热系数K为

式中:β为污垢系数;VW为冷却水流速,m/s;TW,E为冷却水入口温度,℃;TW,L为冷却水出口温度,℃。

冷却水流速VW:

式中:z为冷却水流程数;Di为冷却管内径,m;ρW为冷却水密度,kg/m3;N为冷却管总数。

冷却水出口温度Tw2:

式中:Ts为排汽饱和温度,℃。

凝结水温度TC:

冷却水在管侧流动,与蒸汽进行换热。

管内绝对粗糙度e:

管内沿程摩擦阻力系数ζ,根据绝对粗糙度e通过插图得:

式中:ξ2、ξ3为突扩突缩管的局部阻力系数,L为冷却管长度,mm,数值由用户给定。

管侧总阻力Δp,kPa:

排空口的温度T0:

排空口的压力P0:

排空口的空气质量占比X0:

式中:Gns为冷凝器凝水量,kg/s。

2.3 射汽抽气器设备接口模型

射汽抽气器接口列表见表4,参数模型见表5。

表4 模型接口表

表5 模型参数

2.4 介质物性模型

介质模型用于在不同的温度和压力状态下,通过调用NIST-REFPROP外部工具获取介质的主要物性参数。射汽抽气器设备的介质及物性参数见表6。

表6 射汽抽气器设备的介质及物性参数

2.5 整体数学模型

通过对各组件建立数学模型并进行组合,并加入接口和介质物性模型,形成两级汽封抽气器图形化模型,见图8和图9。

图8 汽封抽气器外形图

图9 汽封抽气器模型

3 仿真结果验证

根据现在实际使用的两级汽封抽气器,使用基础模型建立两级射汽抽气器结构,对该结构进行模拟,并与实际计算结果进行对比。对比结果见表7和表8。

由表7和表8可知,模型仿真结果与实际机组中的数值相对误差较小,第二级射汽抽气器的计算误差出个别参数外明显高于第一级射汽抽气器。压力的计算误差高于温度的计算误差。第一级汽封抽气器的各参数误差小于2%,两级汽封抽气器的各参数误差均在5%以内。

表7 第一级射汽抽气器测量数值及模拟误差

表8 第二级射汽抽气器测量数值及模拟误差

该模型基本能够满足汽封抽气器的使用要求。

4 结论

本文针对船用汽轮机组汽封抽气器,基于面向对象的多领域统一建模语言Modelica和国内自主研发的MWorks仿真平台,构建了汽封抽气器各组件的数学模型,并在MWorks平台上完成了对汽封抽气器的稳态工况特性的仿真研究,得出主要结论如下:

1)采用Modelica/MWorks平台,可以有效建立颗粒度适宜的多学科多物理场耦合设备的图形化模型,且模型可重用性强,能够有效支撑汽轮机组整机建模仿真。

2)所建立的汽封抽气器数学模型仿真计算效率高,在稳态对于第一级抽汽器的仿真进度达到2%,对于第二级抽汽器的仿真进度达到5%,准确地反映了设备的运行状态和规律,可作为理论分析、产品设计和试验验证的重要依据。