某船舷侧排气系统异常喷淋故障分析与解决

徐雪波,董大朋

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

舷侧排气系统由于其甲板安装空间要求低、排气噪声小,具有较高的灵活性和隐蔽性。近年来,逐渐不再局限于在空间有限的小型船舶上应用,某些中、大型船舶的推进柴油机或电站柴油机也开始采用舷侧排气方式。舷侧排气方式是采用横向管路来代替传统烟囱管道,并将排气口设置在水线附近,以便废气从舷侧排出时可以利用船体和波浪起一定程度的遮蔽作用。部分舷侧排气系统采用海水喷淋冷却来降低排放废气温度,以达到排气系统红外抑制以及噪声控制的目的,减少了排放至大气中的有害物质,同时也减小了热膨胀的废气体积,相对常规烟囱排气,对排气系统的尺寸重量设计都带来了积极影响,是一种高效且经济的湿式舷侧排气方式[1-3]。湿式舷侧排气系统在中、大型船舶上实船应用经验尚不充足,某中型船舶的主推进及电站柴油机均采用海水喷淋冷却式舷侧排气系统。该船舷侧排气系统在试验阶段出现偶发性异常喷淋故障。通过对该故障的原因分析和控制逻辑改进, 排除了系统的安全隐患。

1 某船舷侧排气系统功能组成及原理

1.1 功能组成

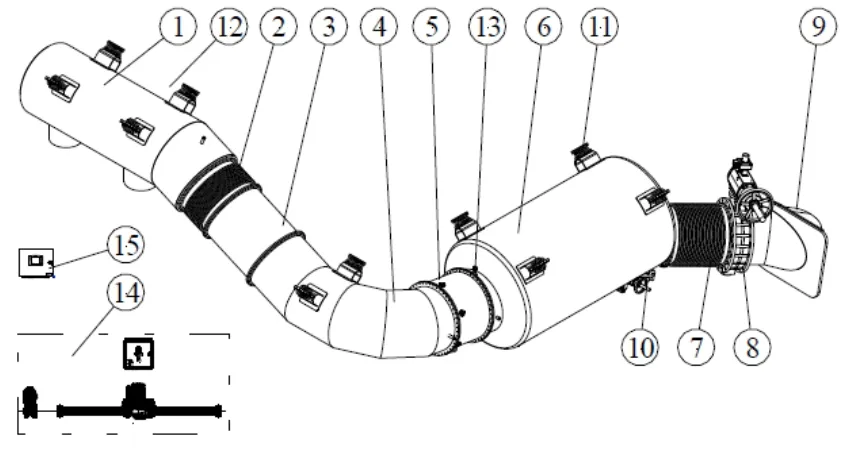

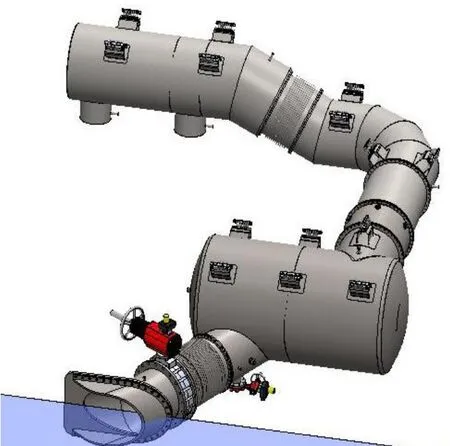

该船主推进柴油机(简称“主机”)舷侧排气系统组成图见图1,集气管及初级消音器端连接主机排气上升管,后续排气管通过膨胀节弹性连接,2号排气管末端设有冷却海水初级喷射器,排气出口端依次装配有舷侧阀、导流帽。导流帽通过与排气管一体的法兰安装在船体舷侧,以减少海水冲击排气管口造成排气压力振动[3]。整个排气系统通过弹性支撑沿向下倾斜的趋势固定在船体结构上,倾斜角度需确保船体横倾45°以内时,海水不会倒灌进主机,同时使冷却海水能够靠重力和废气一起从舷侧自行排出,排气口如图2所示,大致位于水线附近[2]。

图1 主机舷侧排气系统典型组成布置图

图2 主机舷侧排气系统排气口示意图

1.2 工作原理

主机燃烧废气经各级排气管横向排出过程中,海水冷却初级喷射器将冷却海水喷射进2号排气管末端,通过喷淋冷却将温度超过500 ℃的主机废气降低到60 ℃左右后排出舷侧。海水喷淋冷却系统的水源来自主机冷却水管路,备用冷却海水来自于主消防水管路,主要由电动冷却海水喷射泵、电动海水流量调节阀、海水泄放阀、海水压力传感器等组成。喷淋工况下泄放阀关闭,系统停止工作后打开泄放阀以排出管路末端残余冷却海水。系统监测控制装置主要包括机旁控制箱(含逻辑控制器)以及排气背压传感器、排气温度传感器等。逻辑控制器实时采集传感器信息进行逻辑控制和参数越限报警,根据系统状态及主机负荷信号——油门齿条信号,自动调节海水流量调节阀的开度,通过控制冷却海水喷射量来实现排放废气的降温指标。

2 舷侧排气系统异常喷淋故障

2.1 故障概况

舷侧排气系统异常喷淋故障发生在该船航行试验完成后的码头停泊阶段,部分系统和设备在航行试验后进行缺陷更正和调试。根据全船监测系统的报警记录分析,故障发生当天,舷侧排气系统在无任何人工操作的情况下,突然在主机没有运行下异常起动,海水喷射泵自动起动,海水流量调节阀自动打开进行冷却水喷淋,而此时舷侧阀和泄放阀均为关闭状态,冷却水无法正常排出,逐渐积累倒灌导致2号排气管积水。船上值班人员发现排气管排气背压压力高报警信号后,及时发现异常喷淋故障并立即手动停止海水喷射泵,手动打开泄放阀排出管路冷却水。该故障若未及时发现,将会导致冷却水继续倒灌至主机,该类异常喷淋故障对主机安全的风险性极大,因此有必要深入分析故障原因并及时采取解决措施。

2.2 故障原因分析

结合全船监测系统的监测信息记录,对故障当天船上的调试工作进行排查分析,最终排查出相关性最大的是主机监控系统厂家当天曾对主机监控软件进行更新。在航行试验的紧急停船试验过程中,舷侧排气系统发出起动联锁误报警。原因是紧急停船水涡轮效应工况下主机短时负荷为0,舷侧排气系统误以为主机停机,停止海水泵,同时发出起动联锁信号,而主机监控系统也未对该起动联锁设置一定转速范围内的闭锁,发出误报警。为单方面简单解决该问题,主机监控厂家将主机0负荷时(无论主机是否运行)发送给舷侧排气系统的油门齿条信号由0改为了6%。而舷侧排气系统收到主机负荷信号后自动开始运行,先后发出泄放阀关闭、舷侧阀打开的控制信号,然后开启海水喷射泵,打开海水流量调节阀进行排气管内喷淋。

然而,根据系统状态参数显示和现场观察,故障当时泄放阀和舷侧阀均为关闭状态,不符合正常工作状态。泄放阀和舷侧阀均为电控气动阀,对两阀的控制线路、执行机构、执行动力源等进行排查,发现由于航行试验后码头停泊阶段机舱内设备压缩空气需求较少,压缩空气管路中仅残留少量气体,推测是动力源不足导致两阀接受控制指令后只关闭了泄放阀,未成功打开舷侧阀。海水泵将冷却水喷射进排气管内却无法通过舷侧阀或泄放阀排出,最终导致排气管积水。通过故障现象及原因排查,可以分析出主机未起动舷侧排气系统却自动开始工作的控制功能存在问题,需要进一步分析主机各工作环节中舷侧排气系统的控制逻辑。

2.3 舷侧排气系统控制逻辑分析

2.3.1 主机起动环节舷侧排气系统控制逻辑

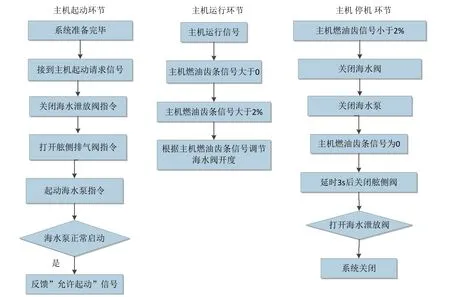

当收到主机发出的“起动请求”信号时,舷侧排气监控装置遥控关闭泄放阀、打开舷侧阀,然后起动海水泵并监测海水调节阀(处于关闭状态)的进口压力值,当压力大于某设定值时,监控装置将反馈“允许起动”至主机监控系统,解除主机起动联锁进入待机状态。图3为主机各工作环节舷侧排气系统的控制逻辑流程图。

图3 主机各工作环节舷侧排气系统控制逻辑流程图

2.3.2 主机运行环节舷侧排气系统控制逻辑

当舷侧排气系统收到的主机油门齿条信号大于2%时,按设定的主机负荷—冷却水流量关系进行海水调节阀的开度控制,同时根据系统运行参数和状态进行主机安全保护及参数越限报警。系统设计时厂商根据主机台架试验各功率下排气温度及满足降温指标所需冷却海水流量等相关数据,结合计算和调试最终得出的主机功率-冷却海水流量曲线,图4为该曲线的简略示意图[4]。

图4 主机功率-冷却海水流量曲线简略示意图

2.3.3 主机停止环节舷侧排气系统控制逻辑

当收到主机油门齿条信号小于2%时,舷侧排气系统关闭海水调节阀,停止海水喷射泵,主机油门齿条信号为0时,延时3 s后关闭舷侧阀、打开泄放阀。

通过分析舷侧排气系统的控制逻辑可以得知,系统初始准备状态应为舷侧阀关闭,泄放阀打开,海水喷射泵停止运行。正常起动状态下海水喷射泵在泄放阀关闭、舷侧阀打开后起动,然后主机才能起动,舷侧排气系统再根据燃油齿条信号打开海水流量调节阀进行喷淋。此次故障的发生,说明舷侧排气系统把主机负荷信号也作为主机起动信号,且各命令执行过程中无状态反馈联锁。

2.4 故障实船再现验证

为了验证上述故障原因分析和推断, 实船进行模拟试验, 以实现异常喷淋故障再现。在对主机进行安全保护的前提下,由主机监控系统模拟大于5%的负荷信号至舷侧排气系统,发现系统自动开始起动程序和运行程序,符合前期关于系统误将负荷信号作为起动信号的判断。然后通过排出管路部分压缩空气的方法,模拟管路仅残留少量空气的状态,再现了故障发生时泄放阀和舷侧阀的动作执行情况:泄放阀未完全关闭,舷侧阀几乎未打开。但系统仍继续执行海水泵起动、海水调节阀打开的指令,试验现象准确验明了故障根本原因在于以下几点:

1)舷侧排气系统的各环节控制逻辑条件判断混乱且缺少安全控制联锁

运行程序判断条件的负荷信号也能用于起动程序,同时泄放阀、舷侧阀、海水喷射泵起动之间没有用状态信号做联锁控制,导致了舷侧阀和泄放阀未开闭到位时海水喷射泵的误起动。

2)主机监控系统软件更新时考虑问题不全面

主机监控厂家采用的不分主机运行与否给出非0负荷信号的方法并不完全合理,虽仅涉及单方面修改,但未和接口方协调确认就更新软件改变接口信息,导致舷侧排气系统在这种非常规工况下出现前期未预见的故障。

3 控制逻辑改进及系统实船应用建议

3.1 系统控制逻辑改进

经过与主机及舷侧排气系统厂家进行接口协调,重新确定接口修改方案,在主机转速大于怠速时闭锁舷侧排气系统起动联锁信号。同时要求舷侧排气系统更正系统的控制逻辑缺陷,进行以下修改:

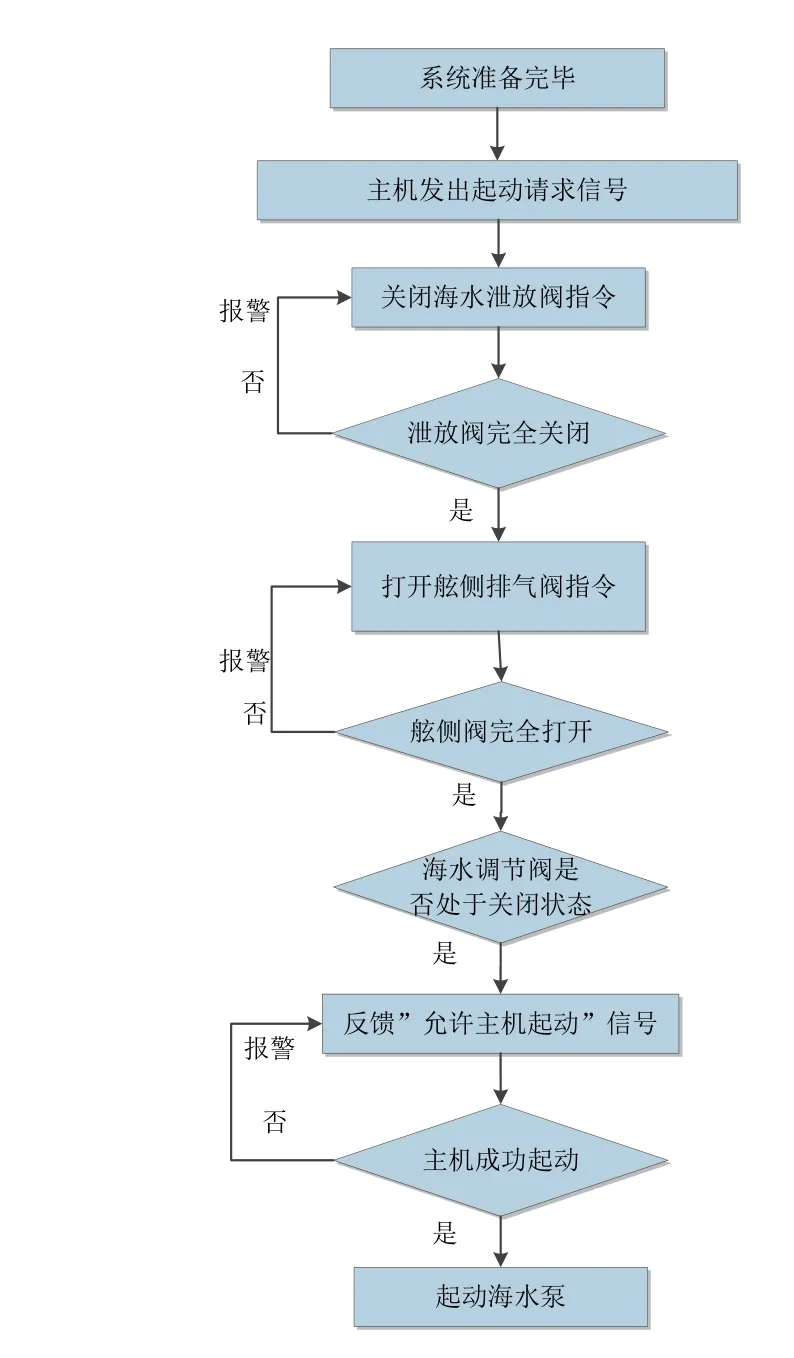

1)修改起动控制程序,在泄放阀、舷侧阀之间增加状态联锁,且两阀均开闭到位后反馈允许主机起动信号,海水泵仅在主机成功起动后才能起动。修改后主机起动环节舷侧排气控制逻辑流程见图5。

图5 舷侧排气系统起动程序控制逻辑流程图(修改后)

2)增设泄放阀和舷侧阀空气动力管路压力传感器,对气源压力进行显示和越限报警。

将泄放阀和舷侧阀的故障报警由黄色报警修改为红色报警,以提高警示效果。

3)当主机运行信号有效时:若舷侧阀关闭或泄放阀打开,系统监控装置停止海水泵,向主推进监控系统发出请求主机安全停车信号;若控制系统失电,停止海水泵并发出报警信号;

4)若主机负荷信号和主机运行信号中的任一信号丢失(如断线、通讯故障),系统发出报警信号,继续保持原工作状态,若两信号同时丢失,系统发出请求主机安全停车信号。

5)当主机负荷信号为0时,延时120 s关闭舷侧排气阀。

在后续系泊航行试验中,对上述修改进行功能验证,系统工作正常且满足主机安全保护要求,紧急停船试验中也未再有误报警现象发生。

3.2 实船应用建议

结合以上故障分析及解决措施,针对湿式舷侧排气系统的实船应用,提出了以下2点建议:

1)重视安全及监控系统设计

由于湿式舷侧排气系统的喷淋冷却管路与主机排气管有直接接口,相对烟囱排气方式,需要配置更多的监控点以提高系统可靠性和安全性,对设计、调试操作人员的要求也更高[5]。主机安全是湿式舷侧排气系统安全系统设计的重点,主机起动联锁、安全停车的接口协调、功能实现在应用过程中需要重点关注。

2)确保接口变化相关协调、调试工作安全可控

重要的软件更新例如涉及多个系统接口参数或协议变化的,应谨慎对待,提前沟通协调可行性,更新时确保相关设备方及船厂值班人员在场以防止非预见故障发生。软件更新过程中的相关报警应当重视并及时调查解决。

4 结论

本文通过对某型舷侧排气系统应用故障的分析总结,一方面对系统进行了改进,消除了主机安全隐患,提高了系统的可靠性;另一方面对海水喷淋式舷侧排气系统的实船设计和应用经验进行总结,希望能为促进国内装备建造水平的不断提高提供参考借鉴。