汽车玻璃门框模具结构设计

孙令真,陈运胜,张世良

(广州华立科技职业学院,广州 511325)

在汽车前、后门玻璃窗之间有一个塑料件,称为汽车玻璃门框,其主要作用是引导汽车玻璃窗升、降。该塑料件不能变形,否则将会导致玻璃窗不能正常升、降。同时该塑料件是汽车的外观件,外表面不允许出现缩水、熔接线等注塑瑕疵。以某品牌汽车的玻璃门框为例,详细分析该产品的结构及模具结构。

1 塑件结构分析

某品牌的汽车玻璃门框结构如图1a所示,效果图如图1b所示,尺寸为461 mm×96 mm×41 mm,壁厚为3.6 mm,材料为丙烯腈-丁二烯-苯乙烯塑料(ABS)+聚碳酸酯(PC)。外表面比较平滑,内表面有三个扣位,其中扣位1位于产品的一端,开口朝外;扣位2的开口朝向产品内部;扣位3的开口朝向产品以外。

图1 汽车玻璃门框结构图

为了增加密封性,防止雨水进入车内,在扣位3的内表面设计了筋位,筋位高度为0.7 mm。为了防止产品外表面产生缩水,在其扣位3的根部设置了镂空位。筋位和镂空位两个特征距离较近,且分别位于扣位3根部两个相邻的侧壁上,不能正常脱模,需要设计特殊的结构才能使这两个特征脱模[1-4]。

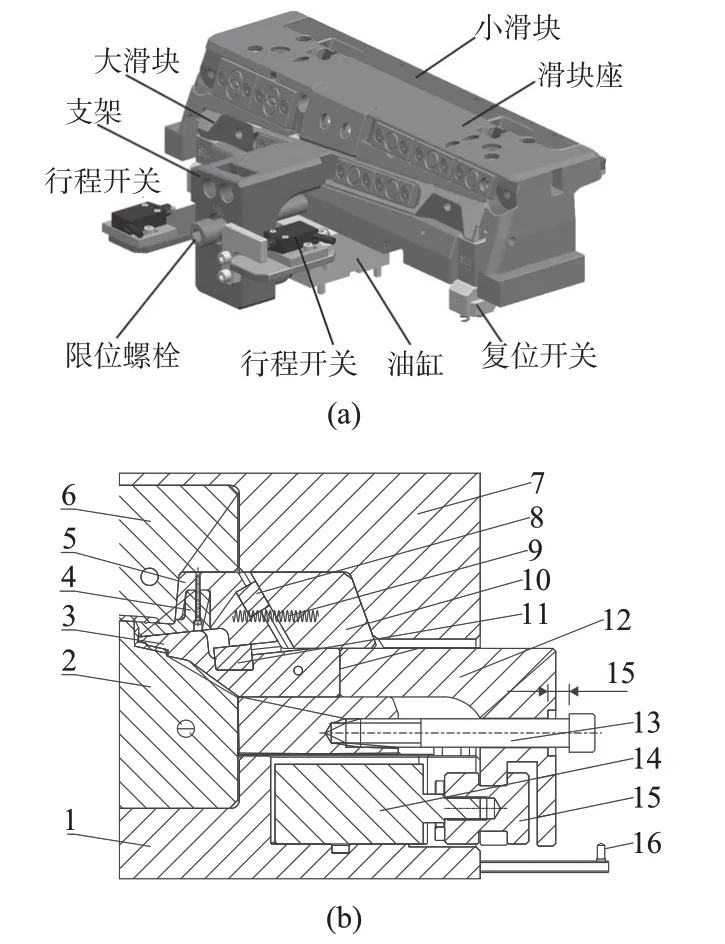

2 组合滑块机构

由于扣位3的内表面有一条筋位和一条镂空位,并且扣位3的尺寸较小,开口尺寸仅19 mm,空间有限,无法设计两个独立运行的滑块。为了使其顺利脱模,设计了由大滑块带动小滑块脱模运动的组合滑块机构,如图2所示,主要由小滑块、小滑块座、大滑块、滑块套等组成。其中小滑块、小滑块座、大滑块的结构如图2a所示,将小滑块和小滑块座用螺栓固定在一起,再安装在大滑块上表面的T形导轨上。大滑块的上表面为斜面,当小滑块在大滑块上表面滑动时,将会产生竖直方向的运动;滑块套的结构如图2b所示,在滑块套上设计了一个斜面,斜面的斜度与扣位3根部镂空位的斜度一致,并在斜面上设置了T形槽,作为小滑块沿滑块套运动的导轨。在滑块套的两端设置与大滑块相匹配的扣位,用于大滑块从两端拉动滑块套,有利于滑块套运动平衡。在滑块套的斜面上设置两个弹簧,有利于小滑块运动平衡。小滑块与大滑块组合在一起,再装配在滑块套中,如图2c所示[5-8]。

图2 组合滑块效果图

组合滑块由油缸带动,油缸连接在大滑块上,为了防止在搬运模具过程中损坏油缸,将油缸设置在组合滑块的底部,埋在动模板内部,油缸通过弯曲的支架与大滑块连接。在滑块套上设置一根限位螺栓,限位螺栓与支架的限位距离为15 mm,当油缸的活塞伸长15 mm后,限位螺栓带动滑块套运动,组合滑块的结构如图3所示。

图3 组合滑块脱模结构图

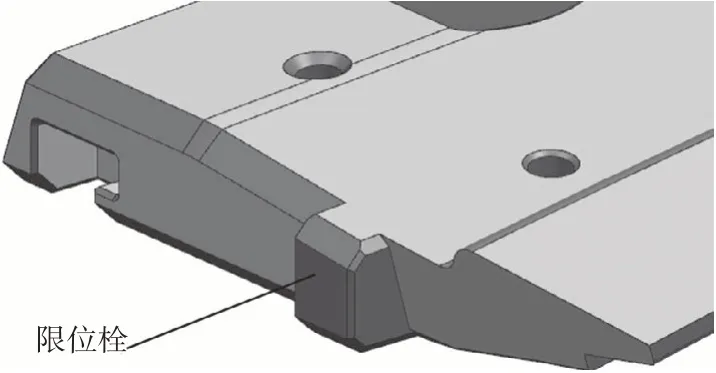

大滑块尺寸较大,而油缸只连接在大滑块的中间,为了使组合滑块的运动保持平衡,在大滑块的两端各设计一个限位栓,如图4所示。当合模时,限位栓的前侧面抵扣在动模镶件的侧面,此时限位栓用于限定大滑块在模具中的位置,起定位作用。当分模时,大滑块沿水平方向运动15 mm后,限位栓的后侧面抵扣在滑块套两端的扣位上,此时限位栓有助于组合滑块的运动保持平衡[9-10]。组合滑块的运动过程:当开模时,定模板7与动模板1分开后,油缸14推动大滑块3侧向运动,当大滑块3的移动距离为0~15 mm时,此时滑块套10受复位栓(图中未画出)的阻挡而保持静止,小滑块4受滑块套10的阻挡而不能与大滑块3一起运动,从而在小滑块4与大滑块3之间产生相对运动,由于大滑块3与小滑块4之间配合面为斜面,在大滑块3上表面的T形导轨11的作用下,使小滑块4向下运动。在滑块套10斜面的作用下,小滑块4沿滑块套10的斜面运动,该运动方向与镂空位的斜度方向一致,从而使扣位3根部的镂空位和筋位脱模。当大滑块3水平移动15 mm时,小滑块4已完全脱离扣位3内部的筋位和镂空位。此时支架12接触限位螺栓13的沉头,而且大滑块3两端的限位栓抵扣在滑块套10两端的扣位处,与此同时,滑块套10不再受复位栓的阻挡,大滑块3两端的限位栓与限位螺栓13共同带动滑块套10、小滑块4一起做水平脱模运动。当支架12触碰到行程开关16时,组合滑块完全脱离扣位3,油缸14的活塞杆停止伸长。当取出产品后,油缸14的活塞杆开始收缩,推动大滑块3复位。在定、动模合模时,在定模板7的铲基作用下,使组合滑块复位,当组合滑块完全复位后,即可开始下一次注塑。

图4 大滑块两端的限位栓

3 斜顶机构

从图1中可知,扣位2适合使用组合斜顶结构脱模,由于其尺寸为8 mm×7 mm×333 mm,其横截面较小,而长度较长,为了加强斜顶块的强度与刚度,将斜顶块的横截面尺寸设为55 mm×60 mm,将斜顶分模线设在扣位2的下边沿处,如图5a所示。组合斜顶结构分为四部分:斜顶块、斜顶杆、斜顶座与进(出)水管,为了保证斜顶运动的平衡性,由两根斜顶杆支撑斜顶块,如图5b所示,斜顶剖面图如图5c所示。这种斜顶结构主要有以下两个优点:第一是各零件之间的互换性好;第二是可以在斜顶块上设计水路,通过斜顶杆接通冷却水,有效保持模温均匀[11-12]。

图5 斜顶结构

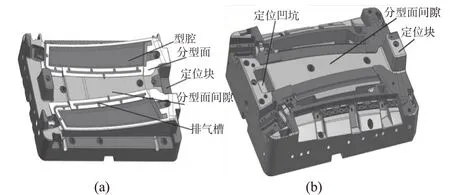

4 定模、动模镶件设计

为了降低模具成本和加工难度,在保证定模、动模镶件的强度和刚度的前提下,定模与动模的模芯采用镶件结构,定模、动模镶件的结构如图6所示。

图6 定模、动模镶件结构

定模镶件使用耐腐蚀性能较好的S136模具钢,动模镶件使用切削加工性和抛光性较好的2344(热处理硬度为HRC48~50);采用一模两腔,同时生产汽车左、右两侧的玻璃门框,将两个产品相向摆放,既可以提高生产效率,也有利于模具的受力均匀,保持运动平衡;为了增加开、合模时的精度,在定、动模镶件上设计定位凸、凹块,凸、凹块的配合斜面设计成5°;将分型面的封胶宽度尺寸设计成35 mm,除封胶面以外的分型面设置合模间隙0.5 mm,有利于锁模力全部集中在封胶面上,以增加分型面的密封性,防止封胶面上产生毛刺;沿产品的轮廓创建主排气槽,并用分支排气槽连接主排气槽和型腔,再连接到分型面的合模间隙处,排气槽与型腔的距离约为20 mm,良好的排气系统可以有效防止注塑时产生困气现象[13-14],

5 浇注系统

汽车玻璃门框的外表面要求比较高,不能有浇口、缩水、熔接线等瑕疵。为了避免产品表面产生熔接线,采用一个进浇口,从产品一端的侧面进浇,该塑料件装配在汽车上后,进浇口所在的一端被汽车的其他零件遮盖,进浇痕和缩水等瑕疵都看不见,不影响汽车的外观;为了避免冷流道的注塑缺陷,该模具采用热流道转冷流道,从产品侧面进浇的浇注系统,如图7a所示。进浇口的结构呈扁平状,如图7b所示,其宽度为35 mm,厚度为1 mm,有利于操作工人修剪水口料。

图7 浇注系统示意图

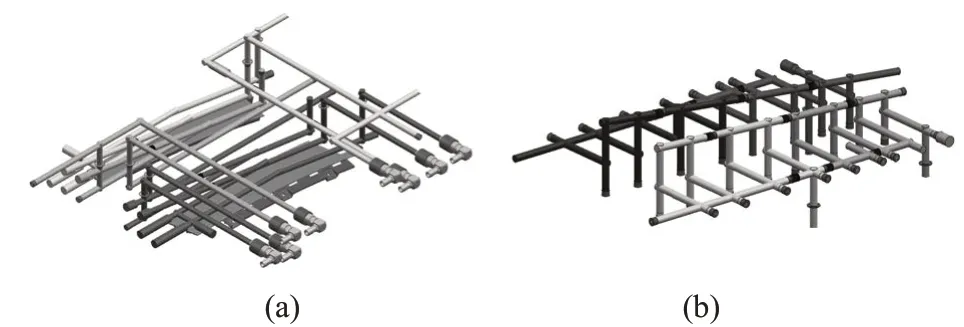

6 冷却系统

根据模具的结构,定模镶件以直通式水路为主,在每个型腔设计了3条水路,在两个型腔之间的区域设计了2条水路,共8条水路。由于产品表面呈弧形,为了使冷却水路与型腔的距离尽可能相同,将定模镶件的冷却水路设计成折线状,如图8a所示,具体方法是从定模镶件的两端斜向钻孔,在中间位置汇合;由于动模镶件上的冷却水路必须避开斜顶和滑块位置,因此动模镶件的水路适合水井式,在动模镶件的每个型腔设计了8组水井,再用倾斜的直通水路将8组水井连接起来,如图8b所示。倾斜的直能水路距离产品胶位的距离基本均匀,约为20~25 mm;由于两个斜顶和滑块的体积较大,在每个斜顶和滑块上各设计了一条独立的水路,水路成折线状,使水路与型腔的距离基本相同,这里不再列出滑块和斜顶的水路图。

图8 冷却水路

7 模具结构及工作过程

该模具结构如图9所示。模具的工作过程:注塑后,模具在定模板8和动模板6之间分开,同时斜导柱16引导扣位1的滑块17做脱模运动;模具完全打开后,滑块油缸25带动组合滑块26进行脱模(组合滑块的脱模运动过程在前面已详细描述,在此不再重复);组合滑块26完成脱模后,顶出油缸5带动推板21做顶出运动,推板21推动斜顶23和推杆4将产品从动模镶件7中推出。从模具中将产品取出后,模具开始复位,复位过程与开模过程正好相反。当模具完全复位后,即可开始下一次注塑[15]。

图9 模具剖面图

8 结论

在这套模具中,为了使开口向外的扣位3及扣位3内部的筋位和镂空位顺利脱模,设计了组合滑块机构;为了使扣位2脱模,设计了组合斜顶结构;将组合滑块的油缸埋在动模板内部,可以有效保护油缸不被外力损坏;为了减少汽车玻璃门框的外表面存在注塑缺陷,选择热流道转冷流道,以一个进浇口从产品侧面进浇;为了提升冷却效果,根据产品的形状,设计了折线状的直通式冷却系统和水井式冷却系统,使型腔各部分的温度基本相同;在模架上安装边锁、定位块等,在定模、动模镶件上设计凸、凹块,有效地增加了模具的定位精度;沿型腔轮廓开设排气槽,使型腔中的气体顺利排出,有效地解决了产品上存在困气、注塑不满等缺陷;在动模座板与推板之间增设限位柱,使动模座板与推板之间保持一定的间距,可以消除垃圾落入动模座板与推板之间后对顶出系统复位的影响。

该模具生产时所使用的注塑机为7 000 kN,所生产的产品具有成形快、表面缺陷少、变形小、水口料浪费少等优点,经过试产和批量生产验证,模具结构合理,脱模机构稳定可靠。汽车玻璃门框产品外表面符合要求,尺寸精度达到了设计要求。