PEEK/CF成型用六自由度FDM 3D打印系统设计及仿真

夏振宝,张鹏飞,李俊儒,李欣琳,张传伟,何田,王晓

(1.青岛大学机电工程学院,山东 青岛 266071;2.青岛大学数学与统计学院,山东 青岛 266071)

聚醚醚酮(PEEK)是一种特殊的半结晶芳香族热塑性树脂,具有优良的物理和力学性能[1]。由于分子链中存在苯环和醚键,PEEK具有一定程度的刚性,同时具有良好的成型加工性。分子链的刚性结构导致了高熔体黏度[2-3]。在100 rad/s的剪切速率 下,PEEK的 熔体黏 度 可以达 到3 665 Pa·s[4]。PEEK材料的熔点为343℃,玻璃化转变温度为143℃[5]。PEEK可以在250℃以下连续稳定地使用[6]。目前,PEEK材料已经在航空航天、飞机制造、医疗设备等领域得到了广泛的应用[7-8]。碳纤维(CF)因其优异的力学性能、生物相容性而被普遍用作PEEK复合材料的增强材料[9-10]。研究表明,低泊松比和高导热性的CF可以改善PEEK/CF复合材料的翘曲变形,降低复合材料的残余应力,提高复合材料的耐高温性,并且可以通过调整孔径及分布来改善材料的性能[11]。

由于PEEK特殊的材料性能,对加工工艺要求较高,国内外学者对PEEK/CF复合材料3D打印开展了相应的改进研究,取得了阶段性的成果。Liu Hansong等[12]利用聚醚酰亚胺(PEI)和ZIF-67,通过协同策略提高了PEEK/CF复合材料的界面强度,改性后的复合材料的界面剪切强度增加了40.5%。Hosseini等[13]通过激光辅助绕带技术分析了PEEK/CF复合材料成型的影响因素。该实验通过评估各种热模型的能力,获得精确的温度分布,可应用于3D领域中传导效应的研究。3D打印过程中常常通过打印支撑材料来避免悬空打印,但是支撑材料既费时又耗材。多自由度3D打印技术可以通过改变打印方向来抵消重力,从而实现部分模型的无支撑打印。Wu等[14]提出了Robo FDM打印系统来实现无支撑熔融沉积式3D打印,设计一台末端安装打印平台的六自由度UR机器人手臂系统,然后与固定的打印喷嘴配合打印,该装置大幅减少了材料浪费,提升了打印质量。

目前,制备PEEK/CF复合材料仍存在诸多问题亟待解决。最近,提出了一个激光辅助加热螺杆挤出打印头的概念[15]。主要设计原理是利用激光辅助加热来快速熔化PEEK,并通过螺旋挤压装置来提高打印的挤压力。笔者基于激光辅助加热螺杆挤出打印装置,设计一种新型的六自由度FDM 3D打印机,来实现对PEEK/CF复合材料的打印。

1 新型3D打印机工作原理

传统FDM 3D打印方式是在空间布局上能实现X-Y-Z三轴的联合移动,但无法避免阶梯效应,而六自由度FDM 3D打印可以实现如图1a所示的X-Y-Z三轴的移动与转动[16],可通过改变打印方向实现对阶梯效应的优化,弥补了单方向打印的缺陷。另外,在保证打印精度的前提下,六自由度FDM还可以减少支撑结构的使用,减少打印材料和打印时间的浪费,同时改善了打印产品的质量。

图1 传统与六自由度的FDM 3D打印示意图

在笔者研制的新型3D打印机中,设计了PEEK/CF复合材料3D打印实验平台的整体框架,包括上位机、控制系统、执行机构和后处理等组成。首先通过SolidWorks等3D软件对目标模型进行建模,然后导出成STL格式后导入切片软件中。在切片软件中通过设置层高、内外部填充图案和填充走线角度等参数来设计填充路径,然后生成Gcode文件。特别地,由于复合材料打印过程会存在开环的运动路径,从而产生空调转的情况。并且由于纤维未剪断,空调转过程中会出现纤维拉扯等现象,所以要对Gcode代码进行编辑修改,采用添加辅助线的方式来合理解决这一问题[17]。将编辑修改后的Gcode文件传输给打印平台控制系统,由控制系统完成Gcode代码的译码,其中主要包括温控、进给驱动、数据交互等功能,将伺服指令传给实验平台的相应执行机构,各执行机构进行打印工作,待打印完成后再对材料表面进行后处理工艺,以提高成型件质量。具体框架如图2所示。

图2 新型3D打印机系统设计总体框架

2 新型3D打印机结构设计

2.1 整体结构设计

新型3D打印机主要包括:六自由度机械臂运动系统;PEEK激光辅助加热渐变螺杆挤出系统;PEEK/CF复合材料混合打印系统;打印平台、机架支撑系统和温控系统等。打印机具体结构设计如图3所示。

图3 新型3D打印机整体结构图

打印平台主要包括底座1、丝杠电机2、滑杆3、滑块4、丝杠15和热床5组成。丝杠电机2控制热床5在Z轴方向上的高度,温控系统控制热床5的温度,从而配合打印喷头进行打印工作。六自由度机械臂10提供X-Y-Z轴方向上的移动与转动,负责3D打印过程中路径驱动。机械臂底座两侧的支架分别放置连续碳纤维束16与PEEK丝材17,其中PEEK丝材经步进电机送入打印系统的PEEK进料口11。碳纤维穿过引针的针头,将引针与碳纤维一起穿过混合加热腔13,从喷嘴14中抽出,剪断碳纤维使喷嘴处预留部分碳纤维。熔化状态的PEEK进入混合熔腔后会浸渍并挤压碳纤维,包裹PEEK的CF从喷嘴处挤出,实现复合材料的打印。六自由度机械臂10的末端通过法兰与打印机架7连接,打印喷嘴通过螺栓固定在打印机架7上。特别地,打印机架7上的阻尼弹簧8可消除打印过程中的微小振动,提高打印精度和稳定性。

2.2 六自由度机械臂结构设计

将六自由度机械臂应用于3D打印领域,设计和控制机械臂的工作空间范围、精准性和稳定性至关重要。通过分析机械臂的位置和姿态,匹配关键参数来实现打印。结合实际打印工况,选取六自由度机械臂满足3D打印的位姿要求,不会造成自由度冗余问题[18]。D-H参数法是当前最常用的机械臂运动学分析方法。该方法需要从基座到末端的每个关节定义一个坐标系,从而确定相邻两个坐标系之间的坐标变换。机械臂的连杆坐标系建立完毕之后,需要确定各连杆的参数[19]。机械臂各连杆的参数坐标系如图4所示,D-H参数的定义及相关设计见表1和表2。通过D-H参数表可计算该机械臂的工作半径约为480 mm,作为应用于3D打印的桌面级机械臂,将其与打印平台配合工作,满足3D打印的要求。

图4 机械臂各连杆的参数坐标系

表1 D-H参数定义

表2 D-H参数表

2.3 PEEK/CF复合材料打印系统

通过对成型系统的整体结构进行合理布局,保证在3D打印喷头的运动轨迹上各部件互不干涉且运行平稳。PEEK/CF复合材料打印系统具体结构设计如图5所示。

图5 PEEK/CF复合材料打印系统结构设计

激光发射端4与PEEK丝材进给方向成θ角(范围为100°±5°)固定在加热装置上。步进电机驱动PEEK丝材进入一个圆柱形的石英室5(外径8 mm、内径3 mm、长10 mm),丝材在这个腔室中暴露在激光下。设计偏角一是为了保护激光源,二是为激光在腔室内的反射提供条件。激光入射的偏转方向可通过预加热部分未进入激光束的丝材来提高熔化效率。

圆柱形熔腔5具有良好的透光性与密闭性。金箔表面质量好、激光反射率高且易根据所需形状变形,可包裹圆柱形熔腔外侧形成反射面,满足对平台激光反射的要求。除了激光束入口外,熔腔被金箔6包围,确保以最小的损失反射激光。防止散热,熔腔外设置保温加热棒21和隔热棉。最后,这些元件由铝制外壳完全封闭,以确保安全性和刚性。

针对高黏性材料的进料机构,为实现打印速度快、质量好和灵活性强的目的,采用渐变螺杆挤出机构。该设计基于传统挤出机改进,可提供高压来抑制回流,清除夹带空气,通过螺杆转速来精确控制挤出流量。预加热后的PEEK经步进电机挤入杆筒1中,再由转动的渐变螺杆8进行紧压挤出。渐变螺杆8由联轴器2连接电机1来控制转动。独立螺杆电机与丝材步进电机是为了优化控制程序,更好地调节螺杆的转动。渐变螺杆基于传统三段式螺杆改进,去掉加料段,仅设计压缩段和均化段。此设计缩小螺杆长度与装置体积,符合喷头轻量化、小型化的设计要求。从螺杆顶部(靠近挤入端)到螺杆底部(靠近挤出端)渐变螺杆的螺纹逐渐加密,螺距与螺槽深度逐渐减小。电机转速固定时,材料在渐变螺杆转动下所受挤压力逐渐增大,获得更大的挤出速度。

此外,为了使PEEK在杆筒内具有更好的流动性能,设计在杆筒1外包裹一层电加热圈7。电弧加热圈是将电能转变成热能来加热物体,温度调节范围大,易于实现温度自动控制和远距离控制。转动的螺杆将熔化状态PEEK通过喉管13挤入混合加热腔10中,材料逐渐填充混合熔腔并包裹住穿过熔腔的碳纤维,浸润PEEK后的碳纤维从喷嘴12中挤出。喷嘴温度对于复合材料的成型至关重要。所以喷嘴处设置可控温度的加热棒15。各系统装置相互协调配合,完成对PEEK丝材的熔化打印工艺。

3 渐变螺杆强度校核及静力学有限元分析

3.1 材料选择

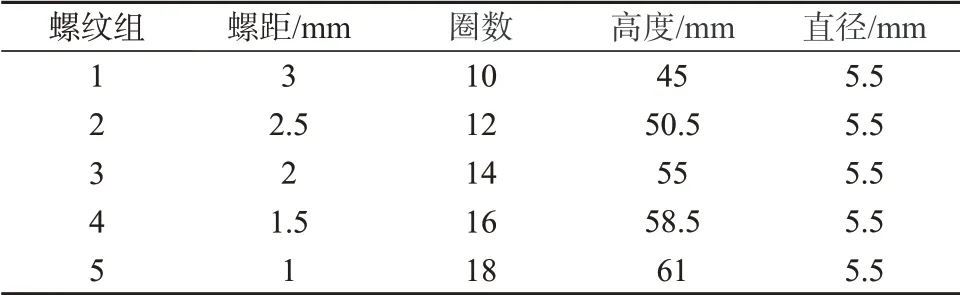

渐变螺杆结构主要尺寸参数如图6所示,其中螺杆外径(Ds)为6 mm,螺杆根径(d1)为3 mm,螺杆有效长度(L)为60 mm,长径比(L/Ds)为10,杆筒1内径(Dc)为6.5 mm。螺纹参数设计见表3。

图6 螺杆结构示意图

表3 螺纹参数设计

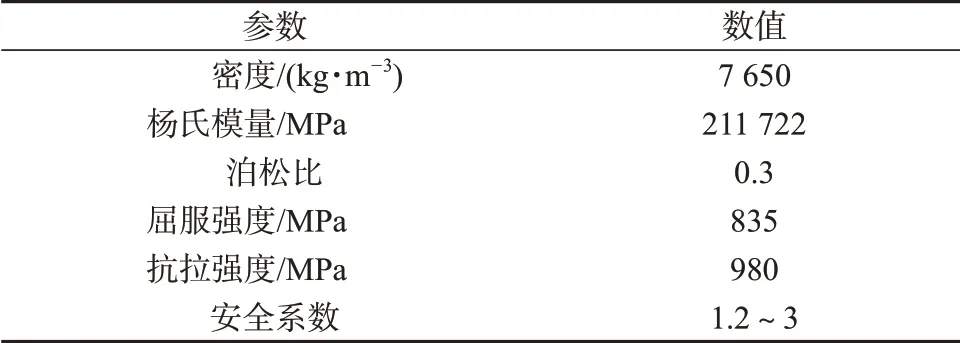

螺杆的材料性质影响螺杆的导热性能与挤压性能,在PEEK/CF复合材料3D打印系统中,要求渐变螺杆需满足耐磨损、耐高温、耐高压的性能[20]。现选取综合性能优异的高级氮化钢39CrMoAlA材料,其材料参数见表4[21]。

表4 39CrMoAlA材料参数

3.2 渐变螺杆强度校核

在打印过程中,转动的渐变螺杆承受在背压作用下PEEK带给的轴向压应力,驱动电机扭矩作用下产生的剪切应力。所以螺杆在整个挤出过程中受扭压复合应力作用,并且螺杆因自身重力会在转动过程中产生挠度。简化螺杆结构,其主要载荷分布与扭矩分布如图7所示。

图7 螺杆主要载荷与扭矩分布示意图

复合材料打印喷嘴的结构设计如图8a所示,其中d3=1 mm,l1=0.2 mm,则喷嘴孔为薄壁小孔。熔腔直径D2=5 mm,D2/D3=5<7,符合不完全收缩原理[22]。结合材料及工艺参数,PEEK密度ρ=1.29 g/cm3,V=100~200 mm/min。分析薄壁小孔的流量以及空腔几何结构与背压的关系可得P2≈P0=0.1 MPa。现忽略碳纤维导管处的压力损失,则P1≈P2=0.1 MPa。

图8 打印喷嘴结构与PEEK黏度-温度曲线

(1)危险截面压应力(σp)。

分析图7a,计算轴向压应力P引起的压应力σp可得:

式中,S1为螺杆横截面积;d0为冷却水流道直径。

其中,螺杆装置没有设置冷却水流道,即d0=0,则求出背压Pmax=0.1 MPa。并将螺杆参数带入式(1)中可求得σp=0.5 MPa。可计算出图7a中的轴向静压力F=35.5 N。

(2)危险截面剪切应力(τ)。

首先确定满足扭矩要求的螺杆电机。为简化计算,将熔化的PEEK近似为牛顿流体。如图7b所示,杆筒内PEEK的转速为线性变化。如图8b所示,通过流变仪可测得PEEK在1 rad/s转速下的温度-黏度曲线,计算可得PEEK在杆筒内所受剪切应力为[τ]=10 MPa。

由扭矩Mt产生的剪切应力τ可表示为:

式中:Mt为减速电机扭矩;Ws为抗弯断面模量,为电机传动效率。

基于螺杆装置设计,预选小型减速电机为螺杆驱动,选6 W减速电机,扭矩Mt=0.75 N·m,传动效率η1=0.92。参数带入式2可求得τ=130 MPa,即[τ]<τ,所选电机满足PEEK的黏度要求,危险截面剪切应力(τ)为130 MPa。

(3)渐变螺杆自重产生的弯曲应力(σG)。

式中,Mt为减速电机扭矩;Ws为抗弯断面模量,ρ1为螺杆材料密度(见表4)。

将相关数据带入式(3)可得σG=0.1 MPa。

(4)强度校核。

根据第三强度理论可计算螺杆材料的强度条件为:

式中:σr为复合应力;σ为危险截面压应力,σ=σp+σG;[σ]为许用应力为屈服极限;ns为安全系数,常取1.2~3。

将相关数值代入式(4)中可得σr=260 MPa,由表4可知σs=835 MPa,取ns=3,可得σr<[σ],即满足静强度条件。

3.3 螺杆静力学有限元分析

笔者通过ANSYS Workbench仿真软件对渐变螺杆进行静力学有限元分析,检验其可靠性。分析内容主要如下:模型网格划分、设置模型边界载荷条件和求解有限元结果。

(1)网格划分与边界条件设置。

首先对螺杆结构进行单元格尺寸为0.1 mm的网格划分,划分模型的节点数为787 068,单元数为460 629。忽略螺杆所受较小力的影响,根据受力分析可得螺杆的约束条件如下:螺杆自身重力作用;螺杆受到物料所给的反向作用力,螺杆的底部(靠近挤出端)受到物料所给的轴向静压力F=35.5 N;施加在螺杆顶部端面(靠近挤入端)的电机扭矩Mt=0.75 N·m;螺杆端面施加圆柱表面约束。螺杆的约束条件如图9所示。

图9 渐变螺杆的边界约束条件示意图

(2)有限元分析结果。

图10为等效应力云图,分析图10的螺杆等效应力云图可得,沿着螺杆轴线方向,等效应力分布均匀,且由底部向顶部呈逐渐增加的态势,于螺杆顶部螺纹起始处达到最大值215 MPa,即螺纹起始位置处为危险截面。查表4中屈服极限为835 MPa,符合强度安全要求。

图10 等效应力云图

图11为螺杆受载荷变形云图,分析图11的螺杆变形云图可知,螺杆最大变形量0.055 mm,出现于螺杆底部。打印过程中,熔化状态的PEEK受到螺杆和杆筒的压力和熔腔内流体的阻力,PEEK所受压力由进料口开始沿挤出方向逐渐升高,螺杆底端时达到最大值,此处产生最大变形量,且最大变形量0.055 mm在螺棱间隙0.2 mm允许范围内,说明螺杆满足刚度要求。

图11 螺杆受载荷变形云图

综上所述,本螺杆结构参数设计合理,满足打印过程中的强度与刚度要求,符合3D打印机用功能和性能要求,可用于PEEK/CF复合材料的制备工作。

4 结论

(1)设计一种面向PEEK/CF复合材料成型的六自由度FDM 3D打印机,新型3D打印机主要由六自由度机械臂运动系统、PEEK的激光辅助加热渐变螺杆挤出系统、PEEK/CF混合加热挤出系统和平台温控系统等组成。新型打印机主要优势在于:①六自由度机械臂系统可消除阶梯效应,提高打印质量;②激光辅助加热装置可解决PEEK高熔点问题,激光加热方式温度高且传热快,可提高打印速度;③渐变螺杆挤出装置可解决PEEK高黏度问题,螺杆挤出力大,产品表面质量更高;④机械臂与打印喷头通过法兰、阻尼弹簧连接可提高打印稳定性和打印精度,改善打印质量。

(2)通过分析渐变螺杆在新型打印机的受载荷情况,检验其可靠性。等效应力沿渐变螺杆轴线方向分布均匀,于螺杆底部螺纹起始处达到局部最大值215 MPa,此处为危险截面,这与实际工况相符合,且小于屈服极限835 MPa,符合强度安全要求。螺杆最大变形量为0.055 mm,出现于螺杆底部,在螺棱间隙0.2 mm允许范围内,满足刚度要求。

(3)设计的新型3D打印机为PEEK/CF复合材料的打印提供了理论依据和装置设计,促进了复合材料在3D打印领域的发展。