低单体残留PA6/66共聚物的产业化

麦杰鸿,黄野,2,阎昆,2,朱国富,2,徐兴科,2

(1.金发科技股份有限公司企业技术中心,广州 510663;2.珠海万通特种工程塑料有限公司,广东 珠海 519050)

聚酰胺6/66(PA6/66)共聚物是由己内酰胺、己二胺、己二酸经过缩聚反应制得的高性能聚酰胺材料[1],其兼具了PA6与PA66两者的性能优势,除了拥有优良的韧性、抗冲击性、流动性以及温敏性等优点,还具备了优良的制件表面光泽度,特别适合于汽车车窗边框、汽车后视镜边框、电子电气外边框等需要高韧性和高光泽度的外观制件领域[2-8]。目前,国外知名尼龙生产商已经成功实现了PA6/66共聚物产业化,并对其性能和应用进行了深入的研究[9-17]。虽然国内生产商发表了数篇PA6/66共聚物的小试实验生产装置专利,但对于共聚物树脂的产业化配方和聚合工艺研究、及其对共聚物树脂性能影响鲜有提及。并且由于己内酰胺开环聚合会残留大量的未反应单体,而这些单体在注塑时挥发,会在制件表面出现严重气纹,因此工业上PA6/66共聚物的聚合工艺流程通常涉及萃取纯化操作,增加了树脂聚合的产业化成本[18-22]。目前国内对低单体残留PA6/66共聚物的产业化研究尚处于空白阶段。

笔者通过一步法熔融聚合直接得到了低单体残留的PA6/66共聚物,建立了一套完整的原料配方、工艺条件等产业化生产体系,并研究了聚合配方及工艺条件对树脂的性能影响。该工艺流程过程无需额外的萃取纯化工艺,装置简单,具有显著的产业化优势。

1 试验部分

1.1 主要原材料

己内酰胺:工业级,中国石化巴陵石油化工有限责任公司;

己二胺:工业级,河南神马尼龙化工有限责任公司;

己二酸:工业级,中国石油辽阳石化分公司;

苯甲酸:工业级,武汉有机实业有限公司。

1.2 主要设备及仪器

聚合反应釜:GSH/3000-6.0型,威海化工机械有限公司;

全自动电位滴定仪:ZD-2型,上海仪电科学仪器股份有限公司;

乌式黏度仪:NWC-4型,上海思尔达科学仪器有限公司;

差式扫描量热(DSC)仪:DSC 200F3型,德国Netzsch公司;

核磁共振(NMR)分析仪:AVANCEⅢ500型,德国Bruker公司;

气相色谱-质谱联用(GC-MS)仪:7890B-5977A型,安捷伦科技有限公司。

1.3 生产工艺流程

对生产装置清洗净化后,依次将规定量的己内酰胺、己二胺、己二酸、苯甲酸、去离子水等加入成盐釜,成盐反应在150~160℃,0.5~0.6 MPa(绝压),氮气保护条件下进行2~3 h。成盐反应结束,将成盐液转入缩聚釜进行熔融缩聚,升温至220~230℃,绝压2.4~2.5 MPa,随后按照特定速率降压排水,至釜内绝压降至0.05 MPa,开启真空装置,将釜内压力抽至真空度为2~4 kPa,釜温恒定在230~240℃并保持0.5 h。缩聚反应结束,熔融物经过铸带头、切粒装置制得低残留单体PA6/66,并最终通过干燥器将树脂水分降至特定要求后完成出料包装。

1.4 测试与表征

(1)相对黏度测试。

使用乌式黏度仪,(25±0.01)℃的98%的浓硫酸作为溶剂,配置浓度为0.25 g/dL的样品,测量样品的相对黏度。

(2)端氨羧基测试。

使用全自动电位滴定仪,取样品0.5 g,加入45 mL的苯酚,加热回流,直到样品完全溶解后,冷却至常温,结合已标定的盐酸溶液滴定端氨基含量。检测仪器使用全自动定位滴定仪,取样品0.5 g,加入50 mL的邻甲酚,加热回流,直到样品完全溶解后,冷却至常温,结合已标定的KOH-乙醇溶液滴定端羧基含量。

(3)DSC测试。

使用DSC仪,按照GB/T 19466-2004,在氮气气氛下,流速50 mL/min,测试最低温度设置为50℃,测试最高温度设置为250℃,升降温速率20℃/min,测试样品的熔点和结晶温度。

(4)残留单体含量测定。

5 g样品+150 mL甲醇80℃水浴抽提12 h,萃取液浓缩做GC-MS分析,结合已知浓度的己内酰胺-甲醇溶液建立标准曲线计算样品中的己内酰胺残留量。

(5)核磁测试。

取5~10 mg样品溶于HFIP和CDCl3(体积比3∶1)中,溶液混合均匀后用NMR仪进行13H NMR测试。

(6)表面光泽度测试。

按照GB8807-1988进行测试,测试角度为60o。测试制件尺寸为100 mm×100 mm×3.2 mm。

2 结果与讨论

2.1 树脂结构确认

PA6/66共聚物采用主要原材料为己内酰胺、己二胺、己二酸。为了明确PA6/66系列共聚物的结构组成,对其进行了核磁碳谱测试及分析,由于系列共聚物的特征吸收峰在核磁碳谱中保持一致,因此仅以原材料配比为物质的量n(己内酰胺)∶n(己二胺)∶n(己二酸)=95∶5∶5,缩聚而成的PA6/66共聚物为例进行分析。结果如图1所示,参考聚酰胺的核磁碳谱分析文献[23-27],结合PA6/66共聚物中碳原子的化学环境,可对谱图中的出峰进行逐一归属。从图1中可以看出,PA6/66共聚物结构单元中的碳原子,都能在谱图中获得相应出峰。PA6/66共聚物分子链中PA6结构单元的C=O碳原子(6-1)出峰位置为177.92×10-6,PA66结构单元的C=O碳原子(66-1)出峰位置为177.45×10-6(一个PA66单元中含有两个66-1峰,在积分计算时需要除以2)。对这两个峰进行积分,可得到PA6/66共聚物中,PA6链段与PA66链段的比例约等于95/5,与设计一致,确认聚合物制备成功。

图1 PA6/66的核磁碳谱分析

2.2 配方对树脂性能影响

(1)原料配比及其对树脂性能的影响。

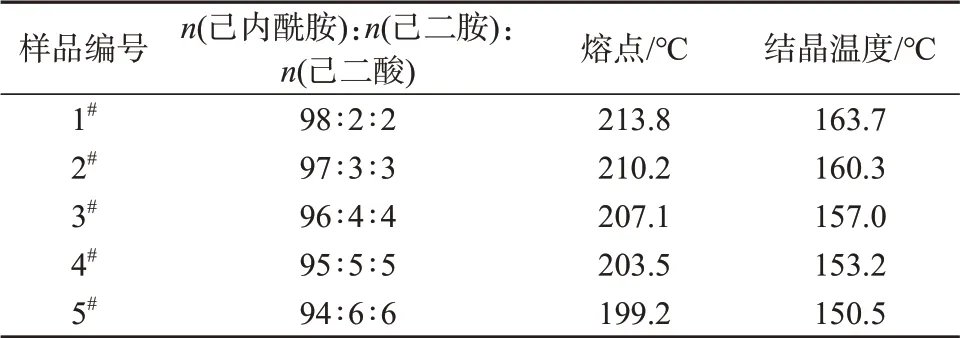

研究表明,随着PA66链段含量降低,PA6/66共聚物的熔点和结晶温度均呈现上升趋势。这是由于PA66链段会破坏以PA6链段为主体的PA6/66共聚物分子链规整性,导致共聚物中分子链的无规程度提高,从而降低了共聚物的熔点和结晶度[28]。产业化PA6/66共聚物通过调整原材料己内酰胺、己二胺、己二酸的物质的量n比例,缩聚而成的PA6/66共聚物因PA6和PA66链段含量不同而产生熔点、结晶温度的变化。表1为缩聚温度230℃,缩聚时间2.0 h,缩聚压力2.4 MPa,缩聚后期压力抽至真空度为2 kPa,保持0.5 h的工艺条件下,不同原料配比所制得的PA6/66共聚物。

因汽车饰件、电子电器等应用场景需要,所制备的PA6/66共聚物的熔点需满足(210±2)℃,结晶温度满足(160±2)℃的应用要求。由表1看出,原材料物质的量n(己内酰胺)∶n(己二胺)∶n(己二酸)=97∶3∶3,所制得的PA6/66的熔点、结晶温度最为合适。

表1 原材料不同配比时PA6/66性能

(2)封端剂。

PA6/66共聚物的缩聚反应体系中,所形成聚合物分子链结构的中间链段存在大量碳链和酰胺基,分子链两端则由端氨基和端羧基构成,在适宜的反应条件下,聚合物分子链端的活性端基仍能继续参与反应,使链段增长,相对黏度也会随之增长。为了消除端基反应活性,需要加入单官能团化合物作为封端剂。产业化PA6/66共聚物选择以含有单官能团羧基的苯甲酸作为封端剂,封端剂含量为苯甲酸与己内酰胺的物质的量比。选定表1中2#样品的原材料配比,工艺条件设置为缩聚温度230℃,缩聚时间2.0 h,缩聚压力2.4 MPa,缩聚后期压力抽至真空度为2 kPa,保持0.5 h,研究不同质量含量封端剂对端氨基、黏度的影响,并探究最终符合产业化生产的比例,见表2。

表2 封端剂含量不同时PA6/66性能

由表2看出,当封端剂苯甲酸含量<1%,相应PA6/66共聚物的端氨基、端羧基偏低,相对黏度也偏大,这种状态下PA6/66共聚物出现难出料问题。而封端剂含量>1%,相应PA6/66共聚物的端氨基、端羧基偏高,相对黏度偏小,且PA6/66共聚物的单体残留量较高。因此,以封端剂苯甲酸含量为1%作为产业化生产PA6/66共聚物的优选配方。

2.3 生产工艺对树脂性能影响

PA6/66的熔融聚合产业化装置由成盐釜和缩聚釜构成,成盐釜主要将己内酰胺、己二胺、己二酸、封端剂和水等一起密封在反应釜内,通过加热搅拌,在150~160℃,0.5~0.6 MPa(绝压),氮气保护条件下进行2~3 h即能充分混合成盐,成盐反应较简单。缩聚釜是最终决定PA6/66共聚物性能的关键设备,尤其树脂端氨羧基、相对黏度、单体残留等都受缩聚釜的工艺条件影响,为系统考察缩聚工艺条件影响,将选定表1中2#样品的原材料配比,封端剂含量1%,以此着重研究缩聚过程的各类工艺条件影响。

(1)缩聚温度。

PA6/66共聚物的缩聚过程是处于熔融态并不断脱水的过程,在熔融状态下,分子链末端更为活跃,从而促进链段之间的反应,最终实现相对黏度增长。反应温度越高,越有利于反应平衡向正反应方向移动,其树脂黏度也会提高。但温度过高,也容易引发降解,导致树脂颜色变差等问题。表3为采用不同缩聚温度,同时固定选用缩聚压力2.4 MPa,缩聚后期压力抽至真空度为2 kPa,保持0.5 h,所制得的PA6/66共聚物的测试结果。

表3 缩聚温度不同时PA6/66的性能

由表3可以看出,缩聚温度在220℃及以下时,PA6/66的相对黏度偏低,釜内聚合物甚至因受热量不足导致釜中心部分固化而无法完全排出。随着温度升高,PA6/66的相对黏度出现明显增长,但温度提高至250℃及以上时,PA6/66的相对黏度已经超出目标黏度要求;而在超高温270℃时,相对黏度反而出现下降,同时单体残留也明显增加,说明聚合物发生了高温降解。因此,以缩聚温度230~240℃作为产业化生产PA6/66共聚物的优选温度。

(2)缩聚时间。

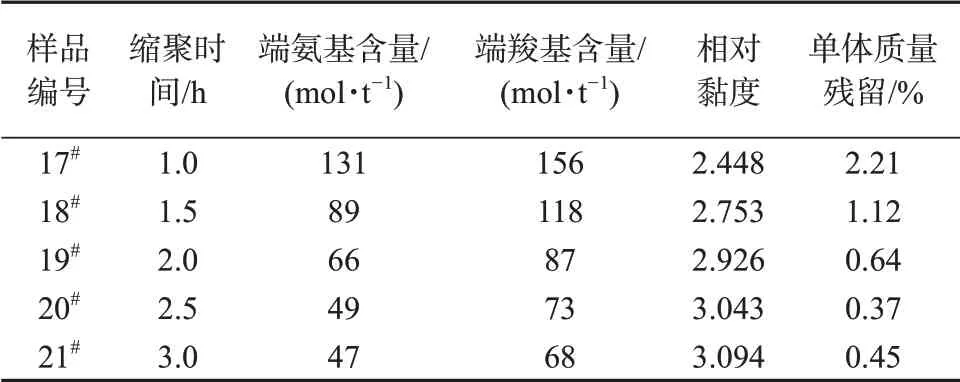

酰胺化反应在相同反应温度下,其聚合程度会随着缩聚时间的变化而变化,延长反应时间,最后得到聚合物的相对黏度也会增大。为进一步考察缩聚时间对树脂性能的影响程度,因此在采用缩聚温度230℃,缩聚压力2.4 MPa,缩聚后期压力抽至真空度为2kPa,并保持0.5 h的固定缩聚工艺条件下,采用不同缩聚时间制备出PA6/66共聚物,并测试树脂性能。

由表4可以看出,缩聚时间在2.0 h及以下时,PA6/66的相对黏度偏低,釜内聚合物因受热量不足无法完全排出,单体残留明显提高。随着时间延长,PA6/66相对黏度出现增长,但时间延长至2.5 h及以上时,PA6/66的颜色发黄严重,单体残留也有增加,说明发生了高温降解。因此,优选缩聚时间2.0~2.5 h作为产业化生产的最佳反应时长。

表4 PA6/66的缩聚时间对性能影响

(3)缩聚压力。

通常PA6/66共聚物都会因反应过程不彻底而导致较高浓度的己二酰胺单体残留,后续需要通过萃取纯化才能得到高纯PA6/66,这无疑会增加产业化工艺流程,提高产品成本。而在PA6/66熔融缩聚后期加入抽真空工艺,则能有效提高聚合程度,降低PA6/66的单体残留。按照理想气态方程PV=nRT,由于高压反应釜体积固定,缩聚压力会随着反应温度升高而逐渐提高,升温至230℃时,釜内压力达到2.4~2.5 kPa,维持温度不变,开始通过排水降压,排水速度按缩聚时间2.0~2.5 h进行,待压力降至0.05 MPa。此时,前述工艺保持不变,开启真空装置,将缩聚釜内压力抽至不同的真空状态并保持0.5 h,测试所制得的PA6/66共聚物的单体残留量,见图2所示。

图2 不同真空度对单体残留的影响

由图2可以看出,随着真空度越高,单体残留越少,真空度在5 kPa及以上时,单体残留量>0.5%。无法满足产品品质控制要求。而超高真空虽然能使单体残留降低,但差距并不明显,且过高真空度也会需要更高能耗。因此,产业化在缩聚后期的抽真空要求相应真空度控制在2~4 kPa。

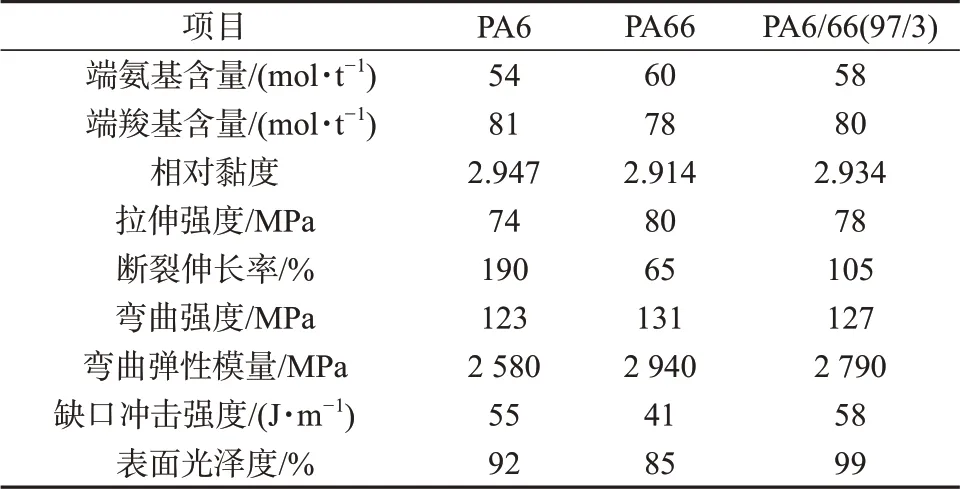

2.4 树脂性能对比

表5为PA6,PA66和PA6/PA66(物质的量之比为97/3)共聚物力学性能对比。从表5可以看出,相同的端基和相对黏度条件下,PA6/66共聚物具有最为优异的综合性能:刚性方面,由于共聚了少量PA66单元,拉伸强度、弯曲强度和弯曲弹性模量相比于PA6明显改善;韧性方面,PA66结构单元引入,导致树脂结晶度降低,断裂伸长率和缺口冲击强度相比于PA6进一步提高。并且PA6/66共聚物结晶度相比于PA6更低,在冷模具成型过程中,分子链冷却速率更慢,有利于复制模具表面,因此注塑制件的表面光泽度显著更高。

表5 PA6/66共聚物力学性能对比

3 结论

(1)利用一步法熔融聚合法,将己内酰胺、己二胺、己二酸共聚合成了PA6/66共聚物。通过调整主原料己内酰胺、己二胺、己二酸的物质的量配比来控制共聚物熔点、结晶温度,并进一步调整封端剂含量以PA6/66共聚物控制端基及黏度。

(2)研究了产业化的缩聚釜中缩聚温度、缩聚时间、缩聚压力对PA6/66共聚物品质影响。发现缩聚温度230~240℃,缩聚时间2~2.5 h,缩聚后期釜内压力抽至真空度为2 kPa,并保持0.5 h是较优的聚合条件,可得到黏度在3.0左右、单体残留量<0.5%的PA6/66共聚物。

(3)PA6/66共聚物综合性能优异,实现了刚韧平衡,并且注塑制件光泽度高,特别适合于汽车车窗边框、汽车后视镜边框、电子电气外边框等需要高韧性和高光泽度的外观制件领域。