聚酯纤维增强热塑性塑料复合管扣压接头密封性能研究与结构优化

张学敏,黄浩瀚,李厚补,齐国权,赵元超,丁 晗,高 雄,杨文辉

(1.长安大学材料科学与工程学院,西安 710064;2.中国石油集团工程材料研究院有限公司石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;3.陕西延长石油西北橡胶有限责任公司,陕西 咸阳 712023)

0 前言

纤维增强热塑性塑料复合管(RTP)因具有耐蚀性好、抗老化性能优良、绝热性能好、自重轻、安装效率高、强度高、表面粗糙度低等优点[1-6],在石油天然气领域得到了广泛应用。复合管装配需通过接头连接,常用的复合管接头主要包括电热熔接头、螺栓法兰接头、螺纹接头和机械扣压式接头。其中,密封性能好、耐拔脱的机械扣压式接头被广泛应用于陆地石油运输等领域。然而,在实际使用过程中,若接头结构尺寸及安装不够合理,容易出现接头拔脱、密封失效、断裂等问题,引发严重的安全事故。接头连接质量的好坏直接影响管道的使用寿命及安全性[7-8]。因此,优化接头的结构参数与装配扣压量,提高接头的密封性能,对于油气资源安全输送具有重要意义。

近年来,有限元技术的发展为快速确定不同条件下接头的密封性能提供了有效途径,大大降低了试验成本。Abid等[9]采用有限元法研究了垫片螺栓法兰连接接头在内压等复杂载荷下的密封性能,发现垫片螺栓法兰管道接头的密封能力与接头装配中螺栓的装配位移量密切相关。Awan等[10]分析了不同锥角、不同载荷下法兰接头的整体接触压力变化和密封行为,确定了最佳法兰结构形状。李翔云等[11]运用有限元法分析了接头密封圈上的接触压力,研究了密封圈结构参数对密封性能的影响,为密封圈的设计与使用提供了一定参考。安少军等[12]对套筒连接器密封结构进行了接触分析,研究了接触压力分布与压缩变形量及接触面偏转角之间的关系。杨超等[13]基于液压胶管总成的有限元模型,确定了扣压量及管体厚度对胶管总成连接质量的影响,克服了传统依照经验确定扣压量的不足。聂根辉等[14]建立了轴向压入式接头的二维有限元模型,根据其在不同载荷下的密封性能对管接头进行结构优化,提高了该类接头的承载密封性能。

尽管国内外对不同类型接头的密封性能有所研究,但对于金属扣压接头的密封性能研究较少,大多数扣压接头的生产及装配工艺仍采用试错法或积木式验证,效率低下,无法有效分辨接头结构参数及扣压量对接头密封性能的影响。因此,本文基于有限元方法建立聚酯纤维增强塑料复合管与金属扣压接头三维整体装配模型,确定扣压接头的最佳扣压量,模拟分析接头结构参数如锯齿角度、齿数和齿高对接头密封性能的影响规律,获得金属扣压接头的最优结构参数,从而为RTP管扣压接头的装配制造提供一定的理论依据与研究方法。

1 有限元模型建立与验证

1.1 模型建立

1.1.1 管体及扣压接头材料参数及建模

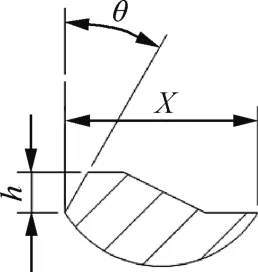

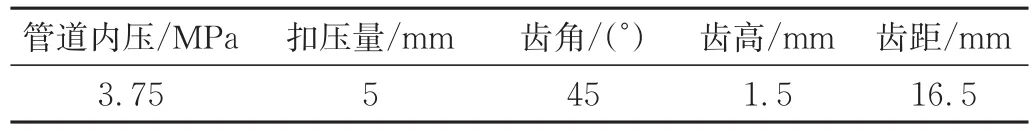

本文的研究对象为某工厂提供的DN150/PN2.5MPa聚酯纤维增强聚乙烯复合管及其扣压接头。该复合管由内衬层、纤维增强层和外保护层3层结构组成;扣压接头由表面环形锯齿结构的套筒和平头芯管组成。当扣压套筒挤压管道时,管体内外表面发生变形填充接头上的环形锯齿间隙,从而实现管道与接头的密封连接[15]。因此,锯齿结构参数(图1)直接影响接头的密封性能。由工厂提供的接头结构参数值见表1。

图1 接头密封结构锯齿参数Fig.1 Saw tooth parameters of joint sealing structure

表1 RTP管道接头密封结构参数Tab.1 RTP pipe joint sealing structure parameters

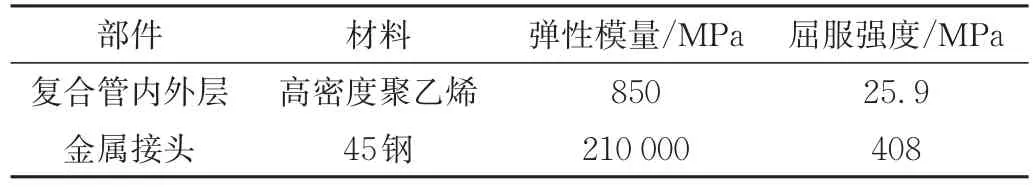

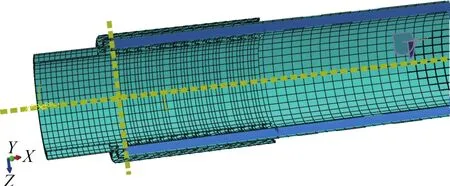

本文采用的复合管管体材料为:高密度聚乙烯(内衬层和外保护层)和聚酯合股纤维(增强层)。接头(芯管与套筒)材料选用45钢,相关材料性能参数如表2和表3所示。采用复合材料均质化Halpin-Tsai模型法[16]模拟管道的纤维增强层。芯管与管体均采用计算效率较高的C3D8R实体单元划分网格。套筒由于形状复杂,网格采用C3D10实体单元以方便计算。对管道与接头按照实际安装形式进行装配,由此获得的管道与接头装配有限元模型剖面如图2所示。

表2 接头与管道内外层材料属性Tab.2 Material properties of inner and outer layers of joints and pipes

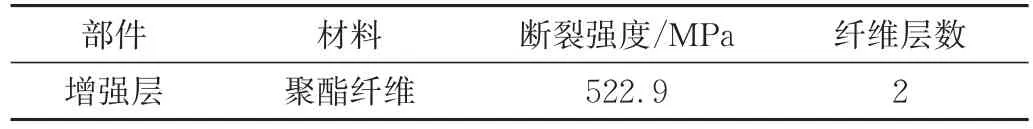

表3 聚酯合股纤维参数Tab.3 Parameters of polyester ply fibers

图2 柔性管道接头密封结构有限元模型剖面图Fig.2 Finite element model of flexible pipe joint sealing structure

1.1.2 接触及约束条件与载荷确定

在接头锯齿和管体之间相互作用的区域设置接触,金属接头作为主界面,管体为从面。零件之间的法向行为采用硬接触,切向行为采用罚函数的摩擦公式,摩擦因数为0.25。

模拟接头扣压过程及模型在内压载荷下的密封性能,需要对模型设置边界条件。在管道右端和芯管左端圆心处分别建立参考点,将两端面分别与参考点耦合。对芯管参考点施加完全固定约束,对管体圆心参考点开放轴向约束。

该模型建立2个静力通用分析步分别模拟套筒、芯管与复合管的扣压装配及管道内压的加载过程。通过在边界条件的扣压分析步中对套筒外表面施加5 mm的径向位移实现接头与套筒的扣压装配,使接头达到预紧状态。之后在管道与接头内部施加3.75 MPa内压,由于管道与接头连接时,在内压载荷下会产生沿轴向的拔脱力[17],因此还需要在管道右端部施加轴向拉伸载荷,其函数表达式为F=πR2P。其中R为管道内径(75 mm),P为管道内压,则轴向拉伸载荷F为66 268 N。约束和加载如图3所示。

图3 柔性管道及接头约束和加载Fig.3 Flexible pipe and joint restraint and loading

1.2 模型验证

复合管在承受内压载荷作用时,纤维增强层应力远大于内外保护层,纤维层是主要的承载部分[18],只要任何一层纤维材料在主方向上达到其断裂强度时,便会发生断裂导致管道爆破失效,此时的内压载荷即为管道爆破压力。图4为复合管纤维增强层在内压为13.485 MPa时的应力云图,可以看出,最内层纤维应力为519.5 MPa,而最外层纤维应力已达到纤维的断裂强度522.9 MPa,因此认定此时管道已爆破失效,对应的爆破压力为13.485 MPa。基于聚酯纤维增强塑料复合管道及扣压接头的水压爆破实验,将试验结果与有限元模拟结果进行对比验证。如表4所示,试验获得的管材实际爆破压力均值为14 MPa(某工厂提供3个样品实测平均值),而有限元模拟获得的爆破压力为13.485 MPa,相对误差仅为3.68%。由图4还可以看出,纤维层最大应力出现在管道与接头连接口附近,表明在此处发生纤维断裂而引起管道爆破,且此时接头处密封性能完好,未发生液体泄漏情况。这与实际爆破结果相同,如图5所示,爆破后接头完好未拔脱,管体爆破位置出现在接头附近。

图4 RTP管各纤维增强层在内压13.485 MPa下的应力云图Fig.4 Stress nephogram of each fiber reinforced layer of RTP pipe under internal pressure of 13.485 MPa

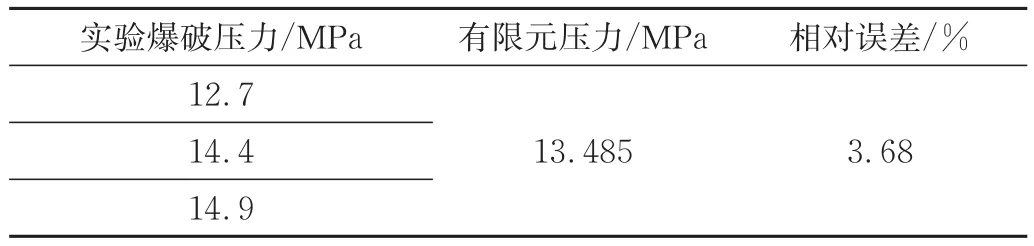

表4 模拟结果与实验对比Tab.4 Comparison between simulation results and experiment at ones

图5 RTP管及扣压接头爆破失效实物图Fig.5 Blasting failure of RTP pipe and withholding joint

《橡胶和塑料软管及软管组合件静液压试验方法》规定:管道在承受内压载荷爆破作用时接头应密封完好无泄漏。根据密封原理[19],将管道内压设为P,密封路径上接触压力大于管道内压P的部分才能达到密封效果,将密封路径上接触压力大于内压的区域面积称为有效密封面积,密封路径上接触压力的最大值为最大接触压力。接头的密封性能主要与密封路径上芯管与管道内衬层的接触压力分布有关[20]。为确定管体爆破时接头仍具有良好的密封性能,需对管体与接头的接触压力进行分析。由于聚乙烯管体比金属接头更易发生弹塑性变形,因此可通过聚乙烯内衬层的表面接触压力分布判断接头密封性能的优劣。当接头与RTP管承受13.485 MPa的内压时,聚乙烯内衬层的表面接触压力如图6所示。可以看出,在内压载荷作用下,聚乙烯管体与扣压接头的最大接触压力出现在管体端部为23.36 MPa,大于管道内压载荷为13.485 MPa,有效密封面积为1 852.79 mm2,说明接头密封性能完好无泄漏。综上,本文建立的纤维增强复合管扣压接头装配模型准确可靠。

图6 内压13.485 MPa下管体内衬层接触压力Fig.6 Contact pressure of liner of tube body under internal pressure 13.485 MPa

2 接头密封性能分析

2.1 扣压量对密封性能的影响

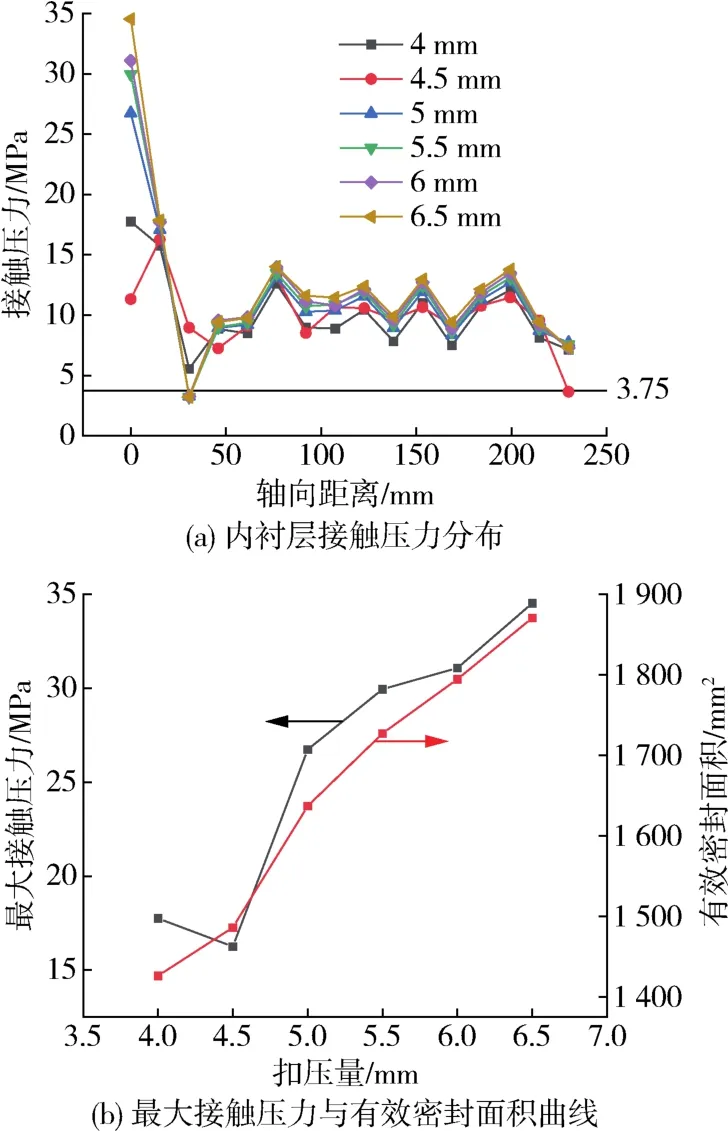

扣压量是扣压式连接工艺中最主要的影响因素,直接关系到接头密封性能的好坏[21],因此要提高接头的密封性能首先应确定最佳扣压量。本文在套筒表面施加不同扣压量(4~6.5 mm),分析复合管接头系统在3.75 MPa(1.5倍公称压力)内压载荷下的接触压力分布和密封性能,确定最大接触压力与有效密封区域面积,并根据接触压力判断密封是否失效,最终确定接头最佳扣压量。

不同扣压量下,内衬层接触压力分布曲线如图7(a)所示,可以看出管道内表面的最大接触压力出现在管道与接头连接的端部位置,随后在轴向密封路径上接触压力降低并在10 MPa左右上下波动,管体与锯齿顶部接触处变形量较大,接触压力也比较高,在芯管锯齿底部接触压力出现下降。在密封路径上接触压力呈现下降的趋势,但仍远远高于内压,此时可以保证有效的密封性能。接头密封性能与扣压量的关系如图7(b)所示,可以看出,管体有效密封面积与最大接触压力均随扣压量的增大不断提高,密封性能不断提高,但增长速度随着扣压量的增大而不断放缓,其中原始扣压量5 mm下接头最大接触压力和有效密封面积分别为26.745 MPa和1 637.1 mm2。这与张亮等[22]对海洋柔性管锯齿接头在不同过盈量下密封性能变化规律结果一致。

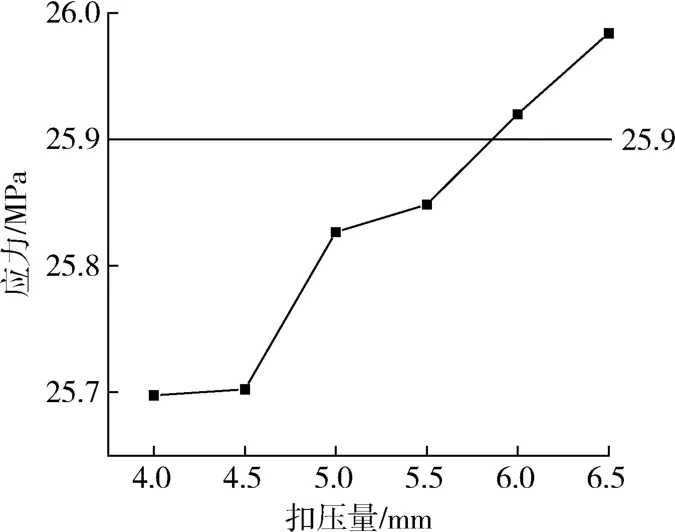

图7 不同扣压量下接头密封性能变化Fig.7 Changes of joint sealing performance under different clamping pressure

金属接头扣压时,套筒与芯管会挤压RTP管道。若扣压量过小,则管道在使用过程中由于内压载荷及轴向拉力的影响可从接头中脱出或者发生泄漏;当扣压量过大时,容易使管道内衬层发生塑性变形,引起密封失效[23]。因此对聚乙烯内衬层Mises应力进行分析,内衬层最大应力与扣压量关系如图8所示。可以发现,聚乙烯最大应力随着扣压量的增大不断提高,当扣压量高于5.5 mm时,管体聚乙烯最大应力高于屈服强度25.9 MPa。因此,综合考虑密封性能与管体强度的影响,确定接头最佳扣压量为5.5 mm,此时最大接触压力与有效密封面积分别为29.96 MPa和1 727.4 mm2。

图8 扣压量对聚乙烯最大应力的影响Fig.8 Effect of crimping amount on the maximum stress of polyethylene

2.2 接头结构参数对密封性能的影响

聚酯纤维增强复合管扣压接头密封性能可通过管体密封面最大接触压力与有效密封面积大小来判断,而密封面上的接触压力与密封面积主要与接头芯管的锯齿结构参数(锯齿角度、高度和齿数)有关。因此,本文基于有限元模拟研究接头锯齿结构参数对扣压接头密封性能的影响,从而确定最优接头结构。

2.2.1 锯齿角度对密封性能的影响

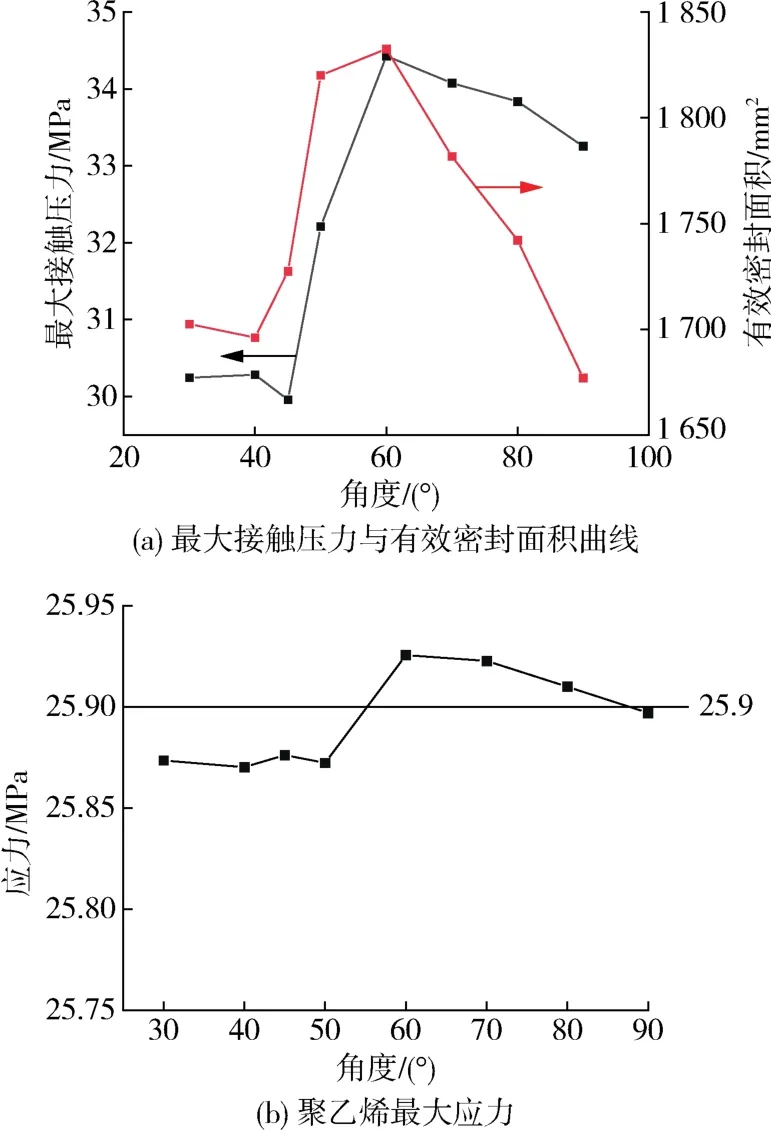

内压载荷作用下锯齿角度对接触压力与密封面积的影响如图9(a)所示。可以看出,随着锯齿角度的增加,最大接触压力与有效密封面积均逐渐增大,在锯齿角度为60°时,最大接触压力达到最大值34.43 MPa,此时有效密封面积也达到最大值1 832.5 mm2。当锯齿角度继续增大,最大接触压力与有效密封面积又呈下降的趋势。然而,当锯齿角度大于60°时,聚乙烯管体的最大应力超过其屈服强度,发生塑性变形,如图9(b)所示,因此并非锯齿角度越大密封效果越好。图10为不同齿角下管体接触压力云图,虽然齿角60°时管体端部接触压力较高,但齿角50°时管体接触压力分布较均匀,且在密封路径右端接触压力较高,此时最大接触压力和有效密封面积分别为32.21 MPa和1 820.1 mm2,具有良好的密封性能。因此,根据接头密封原理,综合考虑密封性能与管体强度的影响,选择50°作为接头最佳锯齿角度。

2.2.2 齿高对密封性能影响

图9 锯齿角度对密封性能的影响Fig.9 Effect of serration angle on sealing performance

图10 管体接触压力分布Fig.10 Contact pressure distribution of pipe body

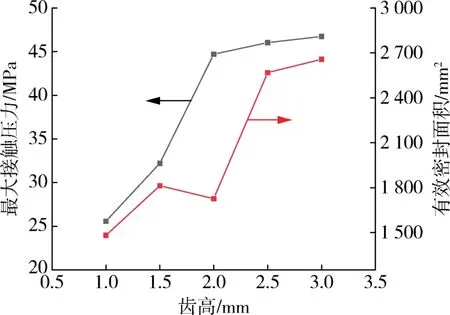

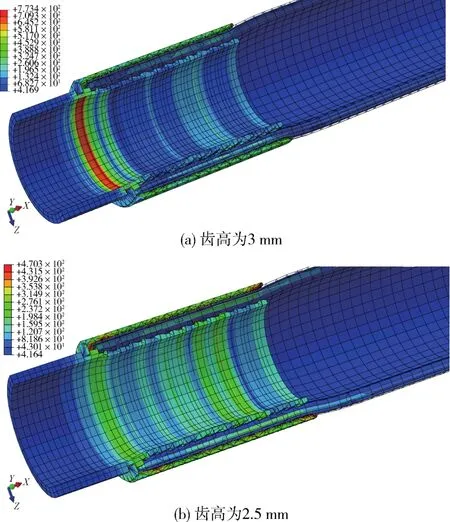

接头芯管锯齿齿形结构高度是扣压接头结构优化设计的另一重要指标。图11为不同锯齿高度下最大接触压力和有效密封面积的变化曲线。随着齿高的增加,最大接触压力与有效密封面积呈逐渐上升的趋势。开始阶段增长趋势较快,当齿高增加到2.5 mm后,增幅均趋于平稳。初始齿高为1.5 mm时,接头最大接触压力与有效密封面积分别为32.21 MPa和1 812.8 mm2,当齿高为3 mm时,最大接触压力与有效密封面积达到最大值46.737 MPa和3 519 mm2,略高于2.5 mm时的密封性能;但此时接头芯管的最大应力达到773.4 MPa[图12(a)],远高于金属接头的断裂强度634 MPa,说明芯管端部已发生了断裂。而齿高为2.5 mm时金属接头的最大应力为470.3 MPa[图12(b)],处于安全承载水平,且管体最大应力为25.81 MPa,未发生塑性变形。随着齿高的增加,管体受挤压程度也随之增大,但变形程度有限。当齿高过大时,管体在接头端部会出现堆胶和鼓包现象[24],接头芯管会在端部发生严重变形直至断裂,安全性能无法得到保障。因此综合考虑接头的密封性能与应力大小,最佳锯齿高度为2.5 mm,此时接头的最大接触压力和有效密封面积分别为46.03 MPa和2 568.27 mm2。

图11 锯齿高度对密封性能的影响Fig.11 Effect of saw tooth height on sealing performance

图12 不同齿高接头的应力云图Fig.12 Stress nephogram of joints with different tooth height

2.2.3 锯齿数对密封性能影响

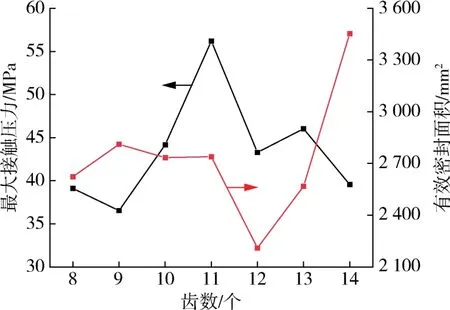

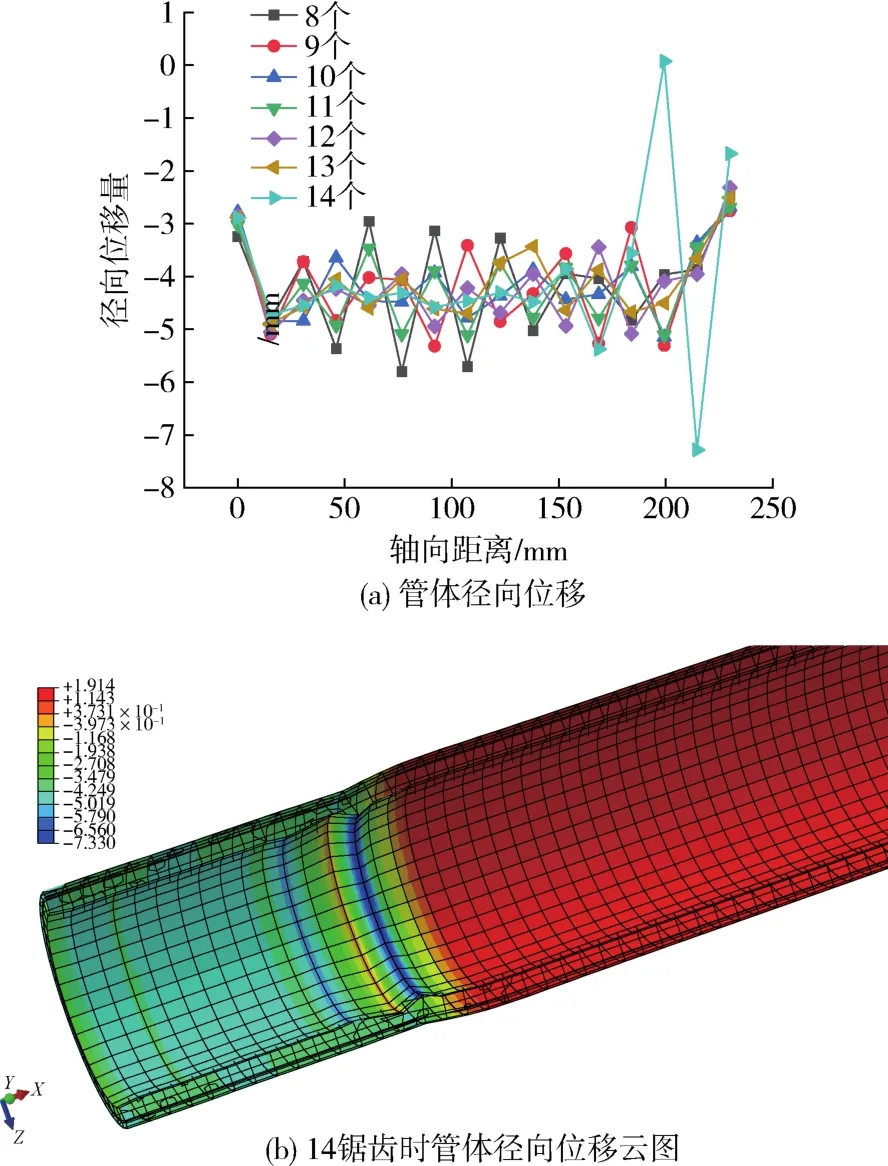

不同锯齿数的复合管接头在3.75 MPa内压载荷作用下的接触压力与有效密封面积变化如图13所示。可以看出,最大接触压力呈现先增大后减小的趋势,当齿数为11时达到最大值。有效密封面积总体变化不大,但齿数为14时急剧升高。然而齿数过大(>14)时,管体与接头之间没有足够的变形空间,会出现严重的管体堆积现象。管体密封路径上的径向位移曲线如图14所示,管体右端密封区域发生严重变形,最大变形区域落差达到6.33 mm,会降低管道的稳定性与安全性,容易使内衬层逐渐产生宏观破坏,导致漏油,此处更容易发生密封失效。而在齿数为11个时,最大接触压力达到最高值56.19 MPa,远高于其他齿数的接触压力,此时对应的有效密封面积为2 738.9 mm2,略低于最大值2 811 mm2,但均高于初始齿数13下最大接触压力46.03 MPa与有效密封面积2 568.27 mm2,且管体最大应力为25.82 MPa,未发生塑性变形,还处于弹性阶段。因此,综合考虑密封性能与管体强度的影响,确定锯齿数11为接头最佳结构参数。

图13 锯齿数对密封性能的影响Fig.13 Effect of saw tooth number on sealing performance

图14 管体径向变形量Fig.14 Radial deformation of pipe body

3 结论

(1)采用ABAQUS软件建立了DN150-2.5 MPa聚酯纤维增强塑料复合管及其扣压接头装配密封模型,由该模型模拟得出的爆破压力与实测基本一致,密封性能完好;

(2)基于有限元模型对扣压式接头在不同扣压量及不同结构参数下的密封性能进行模拟分析,在扣压接头装配时,扣压量越大最大接触压力与有效密封面积越大,但当扣压量高于5.5 mm时,管体会发生塑性变形,无法保证有效的密封性能。综合分析密封性能与材料强度的结果,选用5.5 mm作为接头最佳扣压量;

(3)接头芯管锯齿最佳结构参数为:锯齿角度为50°,锯齿高度为2.5 mm,锯齿数11个;

(4)在最佳结构参数下,接头的最大接触压力提高到56.19 MPa,有效密封面积达到2 738.9 mm2,与原始结构(齿角45°、齿高1.5 mm、齿数13个)接头的密封性能(最大接触压力26.745 MPa、有效密封面积为1 637.1 mm2)相比分别提高了111.1%与67.3%。